2025 yılına kadar yeni enerji endüstrisinde çoklu boşluklu enjeksiyon kalıplamasının faydaları

Giriiş:

Günümüzün hızla gelişen üretim manzarasında verimlilik ve kalite her zamankinden daha kritik. Yeni enerji gibi endüstriler için, mükemmel kaliteyi korurken yüksek üretim kapasitesi elde etmek çok önemlidir. Geleneksel tek boşluklu enjeksiyon kalıplama, yüksek başlangıç takım maliyetleri nedeniyle düşük ila orta hacimli üretim için maliyet-kanıtı olabilir. Ancak,enjeksiyon kalıplamaYeni teknoloji, özellikle çok boşluklu enjeksiyon kalıplama, üreticiler döngü başına birden fazla parça üretebilir, bu da verimi büyük ölçüde artırabilir ve maliyetleri düşürebilir.

Bu kılavuz, çok boşluklu enjeksiyon kalıplamasının faydalarını araştırıyor, enjeksiyon kalıplamasındaki en son gelişmeleri inceliyor ve bu gelişmelerin 2025 yılına kadar yeni enerji endüstrisinde nasıl devrim yarattığını özetliyor. Bu alternatiflerde, üretim süreçlerinizi optimize etmenize ve rekabetçi bir kenar kazanmanıza yardımcı olabilir.

Çok Basitlik Enjeksiyon Kalıpını Anlamak

1.1 Çok boşluklu enjeksiyon kalıplama nedir?

Birden fazla izlenim kalıplama olarak da bilinen çoklu boşluklu enjeksiyon kalıplama, bir kalıpın tek bir erimiş plastik atışıyla aynı anda birden fazla parça üretmek için birkaç boşlukla tasarlandığı bir işlemdir.

-

Her boşluk, döngü başına çıkışı en üst düzeye çıkararak aynı bir bileşen üretmek için tasarlanmıştır.

-

Bu yöntem, üretim verimliliğini önemli ölçüde artırarak seri üretim için idealdir.

-

Tek boşluklu takımların aksine-her atışın bir kısmı verdiği yer-Multi-Cavity kalıpları, kısmi boyuta ve müşteri gereksinimlerine bağlı olarak 2 ila 128 boşluk arasında herhangi bir yerde içerebilir.

1.2 Enjeksiyon kalıplama yeni teknolojisinin rolü

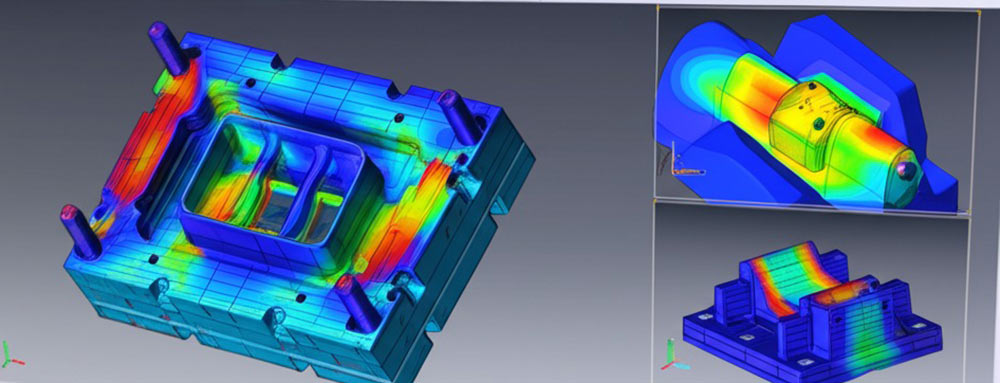

Enjeksiyon kalıplamasındaki ilerlemeler yeni teknolojiler, malzeme akışı ve basınç dağılımı üzerinde hassas kontrol ile oldukça karmaşık çoklu biliş kalıplarının üretimini sağladı.

-

Yenilikçi CAD/CAM yazılımı ve yüksek hassasiyetli CNC işleme, bu kalıpları tasarlamanın ayrılmaz bir parçasıdır.

-

Geliştirilmiş simülasyon araçları, mühendislerin dolgu için kapı, ladin ve koşucu yapılandırmalarını optimize etmelerini sağlar.

-

Bu teknoloji ile üreticiler üstün kalite, düşük döngü süreleri ve daha düşük parça başına maliyet elde ederler.

Anahtar Enjeksiyon Kalıp Çok Basırcılık Kalıplama için Yeni Teknoloji Yenilikleri

2.1 Mikro Kavolama Enjeksiyon Kalıplama Teknolojisi

Mikro foaming enjeksiyon kalıplaması, işlem sırasında süperkritik azot veya karbon dioksit enjekte ederek erimiş plastiğe ultra ince kabarcıklar getirir.

-

Avantajları:

• Gelişmiş darbe direncine sahip hafif parçalar üretir.

• Kimyasal köpükleme işlemlerine kıyasla çevre dostu.

• Malzeme verimliliğini artırır ve yeni enerji sektöründe çok önemli olan toplam ağırlığı azaltır. -

Uygulamalar:

• Genellikle elektronik cihazlar için otomotiv iç bileşenlerinde ve hafif muhafazalarda kullanılır.

2.2 Gaz destekli enjeksiyon kalıplama

Gaz destekli enjeksiyon kalıplamaBir parça içinde içi boş bölümler oluşturmak için yüksek basınçlı gaz kullanır.

-

Avantajları:

• İçsel stresleri azaltır ve lavabo izlerini ve yüzey lekelerini en aza indirir.

• Yapısal bütünlüğü korurken malzeme kullanımını azaltır.

• Özellikle malzeme tasarruflarının önemli olabileceği büyük, karmaşık parçalar için faydalıdır. -

Zorluklar:

Tek tip gaz dağılımı sağlamak için koşucuların ve kapıların dikkatli bir şekilde tasarlanmasını gerektirir. • Tutarlı sonuçlar için gelişmiş simülasyon ve hassas kontrol gereklidir.

2.3 Akıllı Enjeksiyon Kalıp Fabrikaları

Akıllı teknolojilerin entegrasyonu, enjeksiyon kalıplamasının nasıl yapıldığını yeniden şekillendiriyor:

-

Otomasyon ve AI:

Sensörler ve IoT cihazlarını kullanarak gerçek zamanlı işlem izleme. • AI odaklı süreç optimizasyonu ve öngörücü bakım. -

Dijital İkiz Teknolojisi:

Sanal test ve optimizasyona izin vererek tüm enjeksiyon kalıplama işlemini simüle eder. -

Darbe:

Genel verimliliği artırır, enerji tüketimini azaltır ve ürün tutarlılığını artırır. -

Yeni Enerjide Rol:

Elektrikli araçlarda ve yenilenebilir enerji sistemlerinde kullanılan kritik bileşenler için sıkı toleranslarla yüksek hacimli üretim sağlar.

2.4 Kompozit Malzeme Yüksek Performanslı Enjeksiyon Kalıp

Yeni enerji endüstrisinin hızlı büyümesiyle, yüksek performanslı kompozit malzemeler için artan bir talep var.

-

Avantajları:

• Hafif yeni enerji bileşenleri için gerekli olan üstün mukavemet-ağırlık oranları sunar.

• Aşırı koşullar altında gelişmiş dayanıklılık ve performans. -

Zorluklar:

Takviye liflerinin doğru dağılmasını sağlamak için işlem parametrelerinin kesin kontrolünü gerektirir. -

Teknolojik entegrasyon:

Kompozit malzemelerin enjeksiyon kalıplama ile birleştirilmesi Yeni teknoloji, katı performans kriterlerini karşılayan yenilikçi ürünlerle sonuçlanır.

Çok boşluklu kalıplar için tasarım hususları

3.1 Kalıp tasarımında temel unsurlar

Çok arazinin kalıpları tasarlamakenjeksiyon kalıplama yeni teknolojiDikkatli planlama gerektirir:

-

Sprue, Gate ve Runner yapılandırması:

• Düzgün malzeme akışı ve hatta boşluk dolgusu sağlamak için optimize edilmelidir. -

Boşluk simetrisi:

• Tüm boşluklarda tutarlı basınç ve sıcaklık sağlar. -

Simülasyon ve test:

• Materyal davranışını tahmin etmek ve üretimden önce potansiyel sorunları tanımlamak için gelişmiş simülasyon yazılımını kullanın. -

Malzeme Seçimi:

• Uygulama gereksinimlerine göre maliyet, dayanıklılık ve performansı dengeleyen materyalleri seçin.

3.2 Zorluklar ve Çözümler

-

Tasarımda Karmaşıklık:

• Çok boşluklu kalıplar, daha ayrıntılı tasarım çalışması gerektiren tek boşluk kalıplarından doğal olarak daha karmaşıktır.

• Çözüm: Tasarımları düzeltmek için yinelemeli prototipleme ve simülasyon kullanın. -

Artan başlangıç maliyetleri:

• Daha yüksek ön maliyetler, seri üretimdeki önemli maliyet tasarrufu ile haklıdır. -

Tekdüzen dolumun sağlanması:

Kapı konumları ve basınç dağılımı üzerinde hassas kontrol gerektirir.

Üretim verimliliği ve maliyet avantajları

4.1 Geliştirilmiş üretim verimi

Çok boşluklu enjeksiyon kalıplamasının birincil avantajı, üretim verimliliğindeki dramatik artıştır:

-

Eşzamanlı Üretim:

• Her döngüde birden fazla parça oluşur ve genel döngü sürelerini azaltır. -

Artan çıktı:

• Yüksek hacim gerekli olduğu seri üretim için idealdir. -

Verimlilik Kazançları:

• Çekim başına daha kısa soğutma döngüleri daha yüksek verime yol açar.

4.2 Maliyet Tasarrufu

Maliyet verimliliği bir diğer önemli faydadır:

-

Part başına düşük maliyetler:

• İlk kalıp daha pahalı olmasına rağmen, yüksek hacimli üretimde parça başına maliyet önemli ölçüde azalmaktadır. -

Azaltılmış Makine Süresi:

• Daha düşük enerji ve işçilik maliyetlerine dönüşen daha az döngü gereklidir. -

Ölçek ekonomileri:

• Çok boşluk kalıpları yoluyla seri üretim, uzun vadeli önemli tasarruflara yol açar.

4.3 Geliştirilmiş kalite ve tutarlılık

-

Tekdüzelik:

• Bir döngüde üretilen her parça neredeyse aynıdır ve toplu tutarlılık sağlar. -

Yüzey kaplaması:

• Yüksek hassasiyet ve gelişmiş kalıplama teknolojisi mükemmel yüzey kalitesiyle sonuçlanır. -

Güvenilirlik:

• Tutarlı süreç kontrolü, kusurları en aza indirir ve genel ürün güvenilirliğini geliştirir.

Yeni enerji endüstrisindeki uygulamalar

5.1 Otomotiv Uygulamaları

-

Elektrikli Araçlar:

• Çok boşluklu kalıplar, tutarlı kalitede yüksek hacimli üretim gerektiren pil gövdeleri ve iç kaplamalar gibi bileşenler üretmek için çok önemlidir. -

Verimlilik ve Maliyet:

• Part başına düşük maliyetler, toplam araç üretim maliyetlerini düşürmeye yardımcı olarak elektrikli araçları daha rekabetçi hale getirir.

5.2 Yenilenebilir Enerji Sistemleri

-

Güneş ve rüzgar bileşenleri:

• Yenilenebilir enerji sistemlerinde kullanılan parçalar için yüksek hassasiyet ve tutarlı kalite gereklidir. -

Dayanıklılık:

• Kaplama veya kaplamalı çok eğimli kalıplı bileşenler, çevresel faktörlere karşı gelişmiş dayanıklılık sağlar.

5.3 Yeni enerji için tüketici elektroniği

-

Pil yerleri ve konektörler:

• Çok boşluklu enjeksiyon kalıplamasının hassasiyeti, modern elektronikler için çok önemli, yüksek kaliteli bileşenler sağlar. -

Ölçeklenebilirlik:

• Standart parçaların verimli üretimi hızlı pazar dağıtımını ve maliyet azaltmayı destekler.

Enjeksiyon kalıplamada gelecekteki eğilimler ve yenilikler yeni teknoloji

6.1 Proses otomasyonunda gelişmeler

Enjeksiyon kalıplamanın geleceği yeni teknolojinin daha ileri otomasyonda yatması:

-

Akıllı Fabrikalar:

• Gerçek zamanlı izleme ve proses optimizasyonu için AI ve IoT'nin entegrasyonu. -

Dijital İkizler:

• Üretimden önce işlem parametrelerini ince ayarlamak için sanal simülasyonlar. -

Öngörücü bakım:

• Kesinti süresini en aza indirir ve genel üretkenliği artırır.

6.2 Gelişen Malzemeler ve Çevre Dostu Çözümler

-

Sürdürülebilir Malzemeler:

• Çevre düzenlemelerini karşılayan yeni çevre dostu plastikler ve kompozitler. -

Enerji Verimliliği:

• Gelişmiş süreç kontrolleri, kaliteyi korurken enerji tüketimini azaltır. -

Yeşil Üretim:

• Çevresel etkiyi azaltarak atık malzemesini geri dönüştüren kapalı döngü sistemlerinin benimsenmesi.

6.3 Yüksek hassasiyetli CNC işleme ile entegrasyon

-

CNC işleme hassas sinerjisi:

• Yüksek hassasiyetli CNC işlemesinin enjeksiyon kalıplama ile birleştirilmesi yeni teknoloji, bileşenlerin boyutsal doğruluğunu ve yüzey kaplamasını geliştirir. -

Geliştirilmiş Tasarım Özellikleri:

• Gelişmiş CNC araçları, karmaşık geometrilere sahip kalıpların üretilmesini sağlar ve çoklu boşluklu enjeksiyon kalıplama potansiyelini daha da artırır.

Çok boşluklu enjeksiyon kalıplama uygulamak için en iyi uygulamalar

7.1 Sağlam bir tasarım süreci oluşturma

-

Net özellikler:

• Ayrıntılı CAD modelleri ve tolerans gereksinimleri ile kapsamlı tasarım brifingleri geliştirin. -

Yinelemeli prototipleme:

• Tam ölçekli üretimden önce kalıp tasarımlarını test etmek ve geliştirmek için hızlı prototip kullanın. -

Simülasyon ve analiz:

• Malzeme akışını tahmin etmek ve düzgün boşluk dolgusunu sağlamak için gelişmiş simülasyon araçları kullanın.

7.2 Üretim parametrelerini optimize etme

-

Malzeme Akış Kontrolü:

• Tüm boşluklarda basıncı dengelemek için ladin, kapı ve koşucu tasarımlarını dikkatlice planlayın. -

Döngü Süresi Azaltma:

• Verimi en üst düzeye çıkarmak için soğutma ve ejeksiyon sürelerini optimize edin. -

Kalite İzleme:

• Temel üretim metriklerini izlemek ve parametreleri gerektiği gibi ayarlamak için gerçek zamanlı izleme sistemlerini uygulayın.

7.3 Güvenilir bir sağlayıcı ile işbirliği yapmak

-

Tedarikçi Uzmanlığı:

• Çin Çok Boşluk Enjeksiyon Kalıpının karmaşıklıklarını anlayan deneyimli bir sağlayıcı ile çalışın. -

İletişim:

• Tüm proje gereksinimlerinin karşılandığından emin olmak için açık iletişim kanallarını koruyun. -

Sürekli İyileştirme:

• Süreç iyileştirmelerini artırmak ve yüksek kaliteyi korumak için üretim verilerini ve geri bildirimleri düzenli olarak gözden geçirin.

Neden Huazhi teknolojisini seçmelisiniz?

At Huazhi teknolojisi, Enjeksiyon Kalıp Çözümleri'nin önde gelen sağlayıcısı olarak kanıtlanmış bir geçmişimiz var. Enjeksiyon kalıplama yeni teknolojideki uzmanlığımız, yeni enerji sektörünün gelişen ihtiyaçlarını karşılayan yenilikçi, yüksek kaliteli ve uygun maliyetli kalıp tasarımları sunmamızı sağlıyor.

Anahtar Güçlü Yönlerimiz:

-

Küresel otomotiv ve yeni enerji pazarlarına hizmet veren 20 yılı aşkın endüstri deneyimi.

-

180 profesyonelden oluşan özel bir ekip ve 8.000'den fazla kalıp üretilen sağlam bir üretim kapasitesi.

-

Karmaşık tasarımları yüksek hassasiyetle ele alabilen en son teknoloji ekipman.

-

Hızlı geri dönüş süreleri ve ürününüzün piyasaya sürülme süresini hızlandırmak için verimli üretim süreçleri.

-

Amerika Birleşik Devletleri, Japonya, Almanya ve Kanada'dan tanınmış şirketlerle uzun vadeli ortaklıklar, birinci sınıf kalıp çözümleri sağlıyor.

Huazhi teknolojisini seçmek, rekabetçi mükemmellik elde etmenize yardımcı olmak için enjeksiyon kalıplama yeni teknolojinin sınırlarını zorlamaya kararlı olan güvenilir bir liderle ortak olmak anlamına gelir.

Çözüm

Enjeksiyon kalıplama ile güçlendirilen çoklu boşluklu enjeksiyon kalıplama, üretim verimliliği, maliyet tasarrufu ve ürün tutarlılığında eşsiz avantajlar sunar. Yeni enerji endüstrisi büyümeye devam ettikçe, yüksek kaliteli bileşenleri hızlı ve uygun maliyetli bir şekilde üretme yeteneği çok önemli olacaktır. Gelişmiş kalıplama tekniklerini entegre ederekYüksek hassasiyetli CNC işleme, üreticiler katı performans ve kalite standartlarını karşılayan üstün sonuçlar elde edebilirler.

At Şirketimizen sonundan yararlanıyoruzenjeksiyon kalıplamaİhtiyaçlarınıza göre uyarlanmış yenilikçi çözümler sunmak için yeni teknoloji. Çok boşluklu kalıplama konusundaki uzmanlığımız, yeni enerji bileşenleriniz için daha hızlı üretim döngüleri, daha düşük parça başına maliyetler ve olağanüstü kalite elde etmenizi sağlar.

Bugün bizimle iletişime geçin!

Gelişmiş çoklu boşluklu enjeksiyon kalıplama ile üretim sürecinizde devrim yaratmaya hazır mısınız?Bize UlaşınŞimdi proje gereksinimlerinizi tartışmak ve yenilikçi, uygun maliyetli çözümlerimizin size nasıl rekabet avantajı sağlayabileceğini keşfetmek için.

Sık Sorulan Sorular (SSS)

S1: Çok boşluklu enjeksiyon kalıplama nedir?

C: Çoklu boşluklu enjeksiyon kalıplama, birden fazla boşluğa sahip bir kalıbın, bir atış erimiş plastikten aynı anda birkaç özdeş bileşen ürettiği bir işlemdir. Bu yöntem üretim verimliliğini artırır ve parça başına maliyeti düşürür.

S2: Çok boşluklu enjeksiyon kalıplamanın ana faydaları nelerdir?

C: Temel faydalar arasında önemli ölçüde daha yüksek üretim hızı, azaltılmış döngü süreleri ve emek nedeniyle maliyet tasarrufu, gelişmiş parti kıvamı ve son kısımlarda artmış renk homojenliği yer alıyor.

S3: Enjeksiyon kalıplama yeni teknoloji çoklu bileme süreçlerini nasıl geliştiriyor?

C: Enjeksiyon Kalıp Yeni Teknoloji, doldurma, malzeme akışı üzerinde hassas kontrol ve tutarlı yüksek kaliteli üretim sağlamak için gelişmiş CAD/CAM araçlarını, CNC işleme hassasiyetini ve gerçek zamanlı işlem izlemesini entegre eder.

S4: Hangi tasarım zorlukları çoklu boşluk kalıpları ile ilişkilidir?

C: Zorluklar, homojen malzeme dağılımının, optimal ladin ve kapı yerleştirmenin sağlanması, artan küf karmaşıklığının yönetilmesi ve tüm boşluklarda tutarlı basıncı korumayı içerir.

S5: Çoklu boşluk kalıpları üretim maliyetlerini nasıl etkiler?

C: Çoklu boşluklu kalıplar daha yüksek bir başlangıç yatırım gerektirse de, döngü sürelerini azaltarak, emeği en aza indirerek ve malzeme verimliliğini artırarak yüksek hacimli üretimdeki parça başına maliyetleri azaltır.

S6: Hangi endüstriler çok boşluklu enjeksiyon kalıplamasından yararlanıyor?

C: Otomotiv, tüketici elektroniği, tıbbi cihazlar, yenilenebilir enerji ve ambalaj gibi endüstriler, yüksek hacimli tutarlı, kaliteli parça üretme yeteneği nedeniyle çoklu boşluklu enjeksiyon kalıplamasından yararlanır.

S7: Çok boşluklu enjeksiyon kalıplamasında CNC işleme hassasiyetinin rolü nedir?

C: CNC işleme hassasiyeti, kalıp bileşenlerinin sıkı toleranslar ve tutarlı kalite ile üretilmesini sağlar;

S8: Üreticiler çok boşluklu enjeksiyon kalıplama işlemlerini nasıl optimize edebilir?

C: Üreticiler, gelişmiş simülasyon araçları, yinelemeli prototipleme, gerçek zamanlı izleme ve tasarım ve üretim parametrelerini ince ayar yapmak için deneyimli sağlayıcılarla yakın işbirliği yaparak süreci optimize edebilir.