Enjeksiyon kalıp alet ömrü nasıl iyileştirilir?

giriiş

İmalat endüstrisinde, özellikle plastikteenjeksiyon kalıplama, enjeksiyon kalıp alet ömrü, üretim verimliliğini, maliyet etkinliğini ve ürün kalitesini belirleyen kritik bir faktördür. Kalıp yaşamını etkileyen faktörleri anlamak ve uygun tasarım, malzeme seçimi ve bakım stratejilerini benimsemek, enjeksiyon kalıplarının ömrünü önemli ölçüde genişletebilir, kesinti süresini azaltabilir ve karlılığı artırabilir.

Bu makale, tanımını kapsayan, faktörleri, ölçüm kriterlerini, ortak kusurları ve uzun ömürlü en iyi uygulamaları kapsayan enjeksiyon kalıbı aracı ömrünün derinlemesine bir analizini sunmaktadır.

Kalıp uzun ömürlülüğü neden önemlidir?

Enjeksiyon kalıpları, plastik üretimdeki en pahalı yatırımlardan biridir. İyi bakımlı bir kalıp milyonlarca yüksek kaliteli parça üretebilirken, kötü tasarlanmış veya kötüye kullanılan bir kalıp erken başarısız olabilir, bu da yüksek onarım maliyetlerine, üretim gecikmelerine ve tehlikeye atılan ürün kalitesine yol açabilir.

Kalıp ömrünün genişletilmesi aşağıdakilerle sonuçlanabilir:

✅Daha düşük üretim maliyetlerisık değiştirme ihtiyacını en aza indirerek.

✅Daha yüksek verimlilikBakım ve onarım için azalma süresi nedeniyle.

✅Tutarlı ürün kalitesikalıplar zaman içinde boyutsal doğruluğu korurken.

✅Daha İyi YG (Yatırım Getirisi)kalıp daha fazla döngü için hizmet verdiğinden.

Otomotiv, tıbbi, elektronik ve tüketici malları gibi sektörlerde yüksek hassasiyetli plastik bileşenlere olan artan talep ile, enjeksiyon kalıp alet yaşamını iyileştirmek üreticiler için en önemli önceliktir.

Enjeksiyon kalıbı nedir?

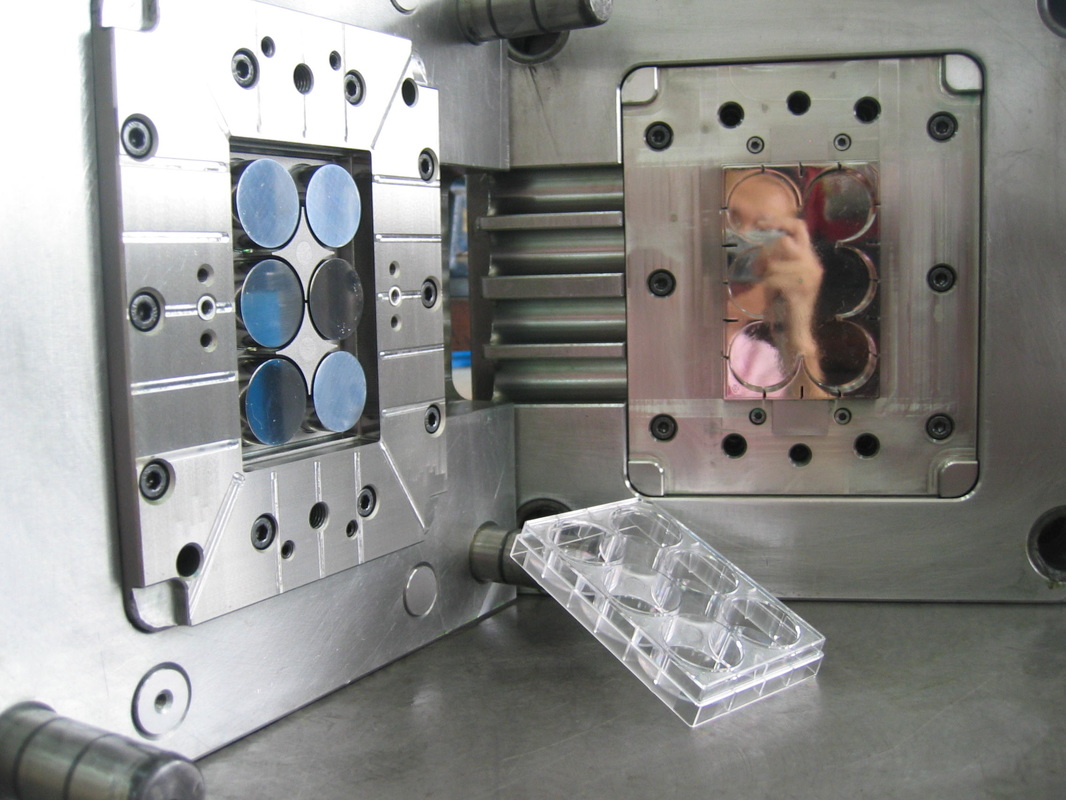

Enjeksiyon kalıbı, plastik enjeksiyon kalıplama işleminde plastik parçalar oluşturmak için kullanılan hassas bir araçtır. Bu kalıplar tipik olarak yüksek mukavemetli çelik veya alüminyumdan yapılmıştır ve aşağıdakileri içeren çoklu bileşenlerden oluşur:

-

Boşluk ve çekirdek: Plastik parçanın yapısını tanımlayan birincil şekillendirme elemanları.

-

Soğutma sistemi: Kalıp sıcaklığını düzenlemek için su veya yağı dolaşan kanallar.

-

Fırlatma sistemi: Oluşturulan parçayı kalıptan çıkaran ejektör pimleri veya plakalar.

-

Geçit sistemi: Plastikleri kontrol eden koşucular ve kapılar boşluğa akar.

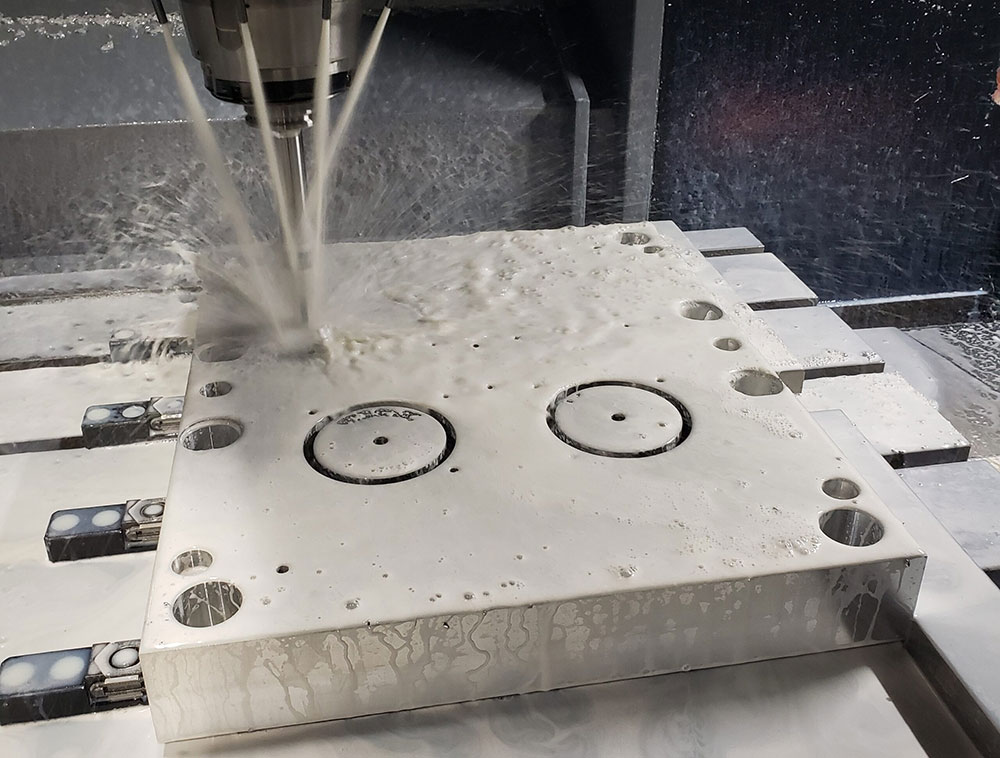

Kalıp inşaatının teknik yönleri

Kalıplar, karmaşıklıklarına ve dayanıklılıklarına göre sınıflandırılır. Kütle üretimi için üst düzey kalıplar, gelişmiş kaplamalarla sertleştirilmiş alet çeliği gerektirirken, prototip kalıplar maliyet verimliliği için alüminyum kullanabilir.

Kilit kalıp malzemeleri şunları içerir:

-

P20 çelik (HRC 28-32):Orta hacimli üretim için uygundur (~ 500.000 döngü).

-

H13 çelik (HRC 42-52):Yüksek sıcaklık uygulamaları için idealdir (~ 1.000.000 döngü).

-

S136 Paslanmaz Çelik (HRC 48-52):Korozyona dayanıklı, tıbbi ve gıda sınıfı uygulamalar için mükemmel.

Üreticiler, doğru malzemeyi seçerek ve optimal soğutma ve ejeksiyon sistemlerine sahip kalıplar tasarlayarak verimliliği en üst düzeye çıkarabilir ve enjeksiyon kalıbı aracı ömrünü uzatabilir.

Uygulamalara dayalı kalıp kategorileri

-

Tek boşluk kalıpları: Düşük hacimli veya son derece hassas parçalar için kullanılır.

-

Çok boşluk kalıpları: Döngü başına birden fazla parça üreterek verimliliği artırır.

-

Sıcak koşucu kalıplar: Malzeme atıklarını azaltır ve döngü süresini iyileştirir.

-

Soğuk koşucu kalıplar: Daha uygun maliyetli ancak manuel koşucunun kaldırılmasını gerektirir.

Ortalama enjeksiyon kalıp aracı ömrü nedir?

Bir enjeksiyon kalıbının yaşam beklentisi, malzeme, tasarım, işleme koşullarına ve bakıma bağlı olarak değişir. Genel olarak, kalıp ömrü döngü olarak ölçülür, sınıflandırmalar aşağıdaki gibidir:

| Kalıp sınıfı | Malzeme tipi | Tipik döngü ömrü | Başvuru |

|---|---|---|---|

| 101 Sınıf | Sertleştirilmiş çelik | 1.000.000+ | Yüksek hacimli üretim (otomotiv, havacılık) |

| 102 Sınıf | Sertleştirilmiş çelik | 500.000+ | Orta ila yüksek üretim (tüketici elektroniği) |

| 103 Sınıf | Önceden sertleştirilmiş çelik | 100.000+ | Düşük ila orta hacimli üretim |

| 104 Sınıf | Alüminyum veya yumuşak çelik | 10.000+ | Prototip ve kısa vadeli üretim |

| 105 Sınıf | Yumuşak çelik veya epoksi | <500 | Geçici veya deneysel kullanım |

Beklenen hayatı etkileyen faktörler

-

Maddi sertlik: Daha yüksek sertlik (örneğin, HRC 50+) aşınmaya direnir ve ömrü uzatır.

-

İşleme sıcaklığı: Yüksek sıcaklıklar küf bozulmasını hızlandırır.

-

Enjeksiyon basıncı: Aşırı basınç stres kırıklarına neden olabilir.

-

Soğutma Verimliliği: Kötü soğutma termal yorgunluğa ve küf başarısızlığına yol açar.

Beklenen küf yaşamını en üst düzeye çıkarmanın yolları

-

Üretim hacmine göre doğru kalıp malzemesini seçin.

-

Kalıp üzerindeki stresi azaltmak için parça tasarımını optimize edin.

-

Önleyici bakım programlarını uygulayın.

-

Aşınmayı azaltmak için koruyucu kaplamalar kullanın.

Enjeksiyon kalıp alet ömrü nasıl ölçülür ve sınıflandırılır?

Enjeksiyon kalıp ömrü, standart endüstri kriterleri kullanılarak değerlendirilir,Plastik Endüstrisi Derneği (SPI)Kalıp sınıflandırma sistemi en yaygın olarak kullanılan.

Anahtar ölçüm parametreleri

-

Döngü sayısı: Arızadan önce tamamlanan enjeksiyon döngülerinin toplam sayısı.

-

Yüzey aşınma analizi: Optik ve elektron mikroskopisi mikro çatlakları ve aşınma desenlerini algılar.

-

Sertlik testi: Rockwell ve Vickers sertlik testleri malzeme bozulmasını belirler.

-

Termal Bisiklet Testleri: Küf direncini tekrarlanan ısıtma ve soğutmaya karşı inceler.

-

Boyutsal doğruluk kontrolleri: Kalıbın zamanla toleransları korumasını sağlar.

Bu parametreleri düzenli olarak izleyerek üreticiler kalıp değiştirme ihtiyaçlarını tahmin edebilir ve enjeksiyon kalıp aracı ömrünü geliştirebilir.

Gelişmiş test teknikleri

-

Sonlu Eleman Analizi (FEA):Kalıptaki stres konsantrasyon noktalarını öngörür.

-

3D Tarama ve Ters Mühendislik:Orijinal kalıp boyutlarından sapmaları tespit eder.

-

Ultrasonik Test:Kalıp çeliğindeki iç kusurları ve çatlakları tanımlar.

Hangi faktörler enjeksiyon kalıp alet ömrünü etkiler?

Birkaç temel faktör bir enjeksiyon kalıbının ömrüne katkıda bulunur:

1. Malzeme kalitesi

-

Çelik bileşimi: Yüksek alaşımlı takım çelikler aşınma ve korozyona direnir.

-

Yüzey tedavileri: Nitriding, krom kaplama veya PVD kaplamalar dayanıklılığı artırır.

2. Kalıp Tasarımı ve Mühendisliği

-

Tek tip duvar kalınlığı: Termal stres ve döngü süresini azaltır.

-

Optimize edilmiş geçit sistemi: Erozyona neden olan akış türbülansını önler.

3. İşleme Koşulları

-

Enjeksiyon hızı ve basıncı: Aşırı kuvvet aşınmayı hızlandırır.

-

Sıcaklık kontrolünü eritir: Aşırı ısınma kalıp yapısını bozar.

4. Bakım ve temizlik

-

Yağlama: Ejektör pimlerinin ve slaytların sorunsuz çalışmasını sağlar.

-

Önleyici denetimler: Erken başarısızlık belirtilerini tespit eder (örn. Çatlaklar, oksidasyon).

Bu faktörleri ele alarak, üreticiler enjeksiyon kalıp aracı ömrünü önemli ölçüde iyileştirebilir.

Enjeksiyon kalıbı takım aşınması ve hasarının yaygın nedenleri nelerdir?

En iyi tasarlanmış enjeksiyon kalıpları bile aşınma ve nihai başarısızlık yaşayacaktır. Bununla birlikte, kalıp hasarının birincil nedenlerini anlamak, üreticilerin erken başarısızlığı önlemek için proaktif adımlar atmasına yardımcı olabilir. Kalıp bozulmasının en yaygın nedenleri aşağıdadır:

1. Aşındırıcı aşınma

Aşındırıcı aşınma, doldurulmuş reçineler (cam elyaf takviyeli plastikler gibi) veya hammaddedeki kirleticiler zaman içinde yüzey erozyonuna neden olduğunda meydana gelir. Erimiş polimer ve kalıp boşluk duvarları arasındaki yüksek sürtünme teması, malzemenin çıkarılmasına yol açar, boyutsal doğruluğu ve yüzey kaplama kalitesini azaltır.

Önleme yöntemleri:

✅ Kullansertleştirilmiş alet çeliği(örn., H13 veya S136) Yüksek giyim uygulamaları için.

✅ Uygunyüzey kaplamalarıDirenci arttırmak için titanyum nitrür (kalay) veya krom kaplaması gibi.

✅ Uygun uygulakalıp yağlamave parlatma programları.

2. Termal yorgunluk ve çatlama

Tekrarlanan ısıtma ve soğutma döngüleri, kalıp çeliğinin genişlemesine ve büzülmesine neden olarak zaman içinde stres kırıklarına ve çatlaklara yol açar. Bu özellikle yüksek sıcaklık mühendisliği plastikleri için kullanılan kalıplarda yaygındır.

Önleme yöntemleri:

✅ Optimize etSoğutma Kanalı TasarımıDüzgün ısı dağılmasını sağlamak için.

✅ Kullanönceden ısıtılmış kalıplarani sıcaklık değişikliklerini azaltmak için.

✅ SeçinYüksek sıcaklığa dayanıklı çeliklerYüksek ısı uygulamaları için.

3. Korozyon ve kimyasal saldırı

Bazı plastikler, özellikle alev geciktiriciler veya klor bazlı bileşikler içerenler, kalıplama sırasında aşındırıcı gazları serbest bırakır. Bu kimyasallar kalıp yüzeyi ile reaksiyona girerek çukurlaşmaya, paslanmaya ve malzeme bozulmasına yol açar.

Önleme yöntemleri:

✅ SeçinPaslanmaz çelik kalıplarKorozif ortamlar için (örn., S136, 420 SS).

✅ Düzenli olarak başvurunKorozyon Karşıtı Kaplamalaryüzeyleri şekillendirmek.

✅ Uygun sağlayınhavalandırmaaşındırıcı gazları çıkarmak için.

4. Mekanik Yorgunluk ve Stres Kırıkları

Tekrarlanan enjeksiyon basıncı döngüleri, kalıp bileşenlerine muazzam bir stres yerleştirerek zamanla kırıklara veya deformasyona neden olur. Cılızlı ejektör pimleri, yanlış tasarlanmış kapılar ve zayıf ayrılma hatları özellikle savunmasızdır.

Önleme yöntemleri:

✅ KullanStresten kaçınılan alet çeliğiartık stresi en aza indirmek için.

✅ Optimize etAyrılma çizgisi ve kapı tasarımlarıgüçleri eşit olarak dağıtmak.

✅ davranışDüzenli tahribatsız test (NDT)Erken kırıkları tespit etmek için.

Bu arıza mekanizmalarını belirleyerek ve hafifleterek üreticiler, enjeksiyon kalıp alet ömrünü önemli ölçüde genişletebilir ve maliyetli kesinti süresini azaltabilir.

Enjeksiyon kalıp alet ömrü nasıl arttırılır?

Bir enjeksiyon kalıbının uzun ömürlülüğünü en üst düzeye çıkarmak için üreticilerin tasarım, malzeme seçimi, işleme ve bakım boyunca en iyi uygulamaları uygulamaları gerekir.

1. doğru kalıp malzemesini seçin

Kalıp çeliği seçimi, dayanıklılığın ve aşınmaya karşı direncin belirlenmesinde kritiktir. Uygulamaya dayalı önerilen malzemeler aşağıdadır:

| Çelik sınıfı | Sertlik (HRC) | En iyisi | Beklenen ömür |

|---|---|---|---|

| P20 çelik | 28-32 | Genel amaçlı kalıplar | ~ 500.000 döngü |

| H13 çelik | 42-52 | Yüksek giyim, yüksek tempolu uygulamalar | ~ 1.000.000 döngü |

| S136 Çelik | 48-52 | Aşındırıcı malzemeler (tıbbi, gıda sınıfı) | ~ 1.000.000 döngü |

| 420 Paslanmaz | 50-55 | Yüksek Polis Kalıpları (Optik, Otomotiv) | ~ 1.000.000 döngü |

Düşük hacimli uygulamalar için önceden sertleştirilmiş çelik ve yüksek üretim çalışmaları için sertleştirilmiş çelik kullanmak maliyet etkinliği ve uzun ömür sağlar.

2. Kalıp soğutma ve termal yönetimini optimize edin

Etkili soğutma sadece döngü süresini iyileştirmekle kalmaz, aynı zamanda termal stresi azaltır ve erken kalıp arızasını önler.

✅Berilyum bakır ekleri kullanınTermal iletkenliği artırmak için yüksek ısı alanlarında.

✅Tasarım Konformal soğutma kanallarıEşit ısı dağılımı için 3D baskı teknolojisini kullanma.

✅Termal görüntüleme kameraları kullanınSıcak noktaları tespit etmek ve soğutma düzenlerini optimize etmek için.

3. Koruyucu yüzey kaplamaları uygulayın

Gelişmiş kaplamalar aşınma ve korozyon direncini önemli ölçüde artırabilir.

✅Teneke (titanyum nitrür):Yüksek aşınma kalıpları için aşınma direncini geliştirir.

✅PVD (fiziksel buhar birikimi):Sürtünmeyi azaltır ve dayanıklılığı artırır.

✅Nikel Kaplama:PVC ve alev geciktirici plastikler için mükemmel korozyon koruması sağlar.

4. Önleyici bakım stratejilerini uygulayın

Kalıp bakımı reaktif olmaktan ziyade sistematik olmalıdır.

✅Günlük:Boşlukları temizleyin ve pas önleyici uygulayın.

✅Haftalık:Ejektör pimlerini, slaytları ve soğutma kanallarını inceleyin.

✅Aylık:Ultrasonik temizlik ve boyut denetimleri yapın.

✅Yıllık:Tam yırtılma ve yenilemeler yapın.

Bu en iyi uygulamaları izleyerek, üreticiler enjeksiyon kalıp aracı ömrünü etkili bir şekilde artırabilir ve üretim verimliliğini en üst düzeye çıkarabilir.

Uzun süreli enjeksiyon kalıpları için bakım ve temizlik ipuçları

Tutarlı performans sağlamak ve araç ömrünü uzatmak için uygun kalıp bakımı gereklidir. Aşağıda bazı temel teknikler:

1. Kalıp temizleme prosedürleri

Kalıp boşlukları, plastik katkı maddelerinden zaman içinde kalıntıyı biriktirerek yanık izleri veya akış çizgileri gibi kusurlara yol açar.

✅ Kullankuru buz patlamasıAşındırıcı olmayan, derin temizlik için.

✅ UygunUltrasonik temizlikinatçı yatakları kaldırmak için.

✅ KullanPH-Nötr Kalıp TemizleyicileriKimyasal hasardan kaçınmak için.

2. Yağlama ve koruma

✅ KullanYüksek sıcaklıkta kalıp gresleriEjektör pimi aşınmasını azaltmak için.

✅ UygunKoşu önleyici spreylerdepolama sırasında oksidasyonu önlemek için.

✅ Kalıpları saklayınİklim kontrollü ortamlarYoğuşmayı önlemek için.

3. Öngörücü bakım teknolojileri

✅Termal görüntülemeKalıplarda eşit olmayan ısı dağılımını tespit eder.

✅Titreşim analiziEjektör pimlerinde ve hareketli bileşenlerde aşınmayı tanımlar.

✅IoT tabanlı izleme sistemleriKalıp döngüsü sayımlarını izleyin ve aşınma desenleri.

Üreticiler, öngörücü bakımı entegre ederek kalıp arızalarını tahmin edebilir ve proaktif onarımlar yapabilir ve önemli ölçüde artırabilirenjeksiyon kalıp alet ömrü.

Enjeksiyon kalıbı ihtiyaçlarınız için neden Huazhi teknolojisini seçmelisiniz?

-

Premium Malzemeler:Uzun ömürlü dayanıklılık için yüksek kaliteli çelik.

-

Gelişmiş Tasarım:Optimum performans için hassasiyetli.

-

Kapsamlı Destek:Tasarımdan üretime, tam yardım sağlıyoruz.

-

Rekabetçi Fiyatlandırma:Çeşitli endüstriler için uygun maliyetli kalıp çözümleri.

Çözüm

Enjeksiyon kalıp alet ömrünü en üst düzeye çıkarmak, yüksek kaliteli malzemelerin seçilmesi, kalıp tasarımının optimize edilmesi, hassas işleme koşullarını korumanın ve düzenli bakım yapmanın bir kombinasyonunu gerektirir. Bu stratejileri uygulayarak, üreticiler genişletilmiş kalıp ömürleri, azaltılmış kesinti ve daha yüksek karlılık elde edebilirler.

📞Bize UlaşınBugün enjeksiyon kalıplama ihtiyaçlarınızı tartışmak için!

SSS

1. Enjeksiyon kalıpımın değiştirilmesi gerektiğini nasıl bilebilirim?

Aşırı flaş, bükülme veya parça tutarsızlıkları fark ederseniz, kalıp onarımı veya değiştirme zamanı olabilir.

2. Ne sıklıkla kalıp bakımı yapmalıyım?

Rutin temizlik ve yağlama, her üretim çalışmasından sonra, her 50.000 döngüde bir kapsamlı denetimlerle yapılmalıdır.

3. Uzun ömürlü kalıplar için en iyi malzeme nedir?

Sertleştirilmiş çelik (H13, S136, 420 SS) en iyi dayanıklılığı ve aşınmaya karşı direnci sağlar.

4. Kalıp kaplamalar alet ömrünü geliştirebilir mi?

Evet, nitriding ve PVD kaplamalar kalıp yüzey sertliğini arttırır, aşınma ve korozyonu azaltır.

5. Kalıplarım için bakım maliyetlerini nasıl azaltabilirim?

Optimize edilmiş enjeksiyon parametrelerini kullanmak, doğru kalıplama malzemesini seçmek ve önleyici bakım yapmak uzun vadeli maliyetleri önemli ölçüde azaltabilir.