Kalıp Döküm Kalıp Tasarımı ve Üretimi için Kapsamlı Kılavuz

Giriiş:

Çin'in otomotiv ve endüstriyel sektörlerdeki hızlı büyümesi, hassas mühendisliği gelişmiş malzemeler ve üretim teknikleriyle harmanlayan bir disiplin olan kalıp döküm kalıp tasarımına büyük önem verdi. Bu kılavuz, kalıp döküm kalıp tasarımının temellerini açar, önde gelen kaynaklardan en iyi uygulamaları araştırır ve mühendisler ve alıcılar için eyleme geçirilebilir bilgiler sağlar. Kalıp çeliği seçin, ister soğutma kanallarını optimize edin veya bakım programları planlama, bu ilkeleri anlamak, yüksek üretkenlik, tutarlı kalite ve maliyet verimliliği elde etmek için kritik öneme sahiptir.

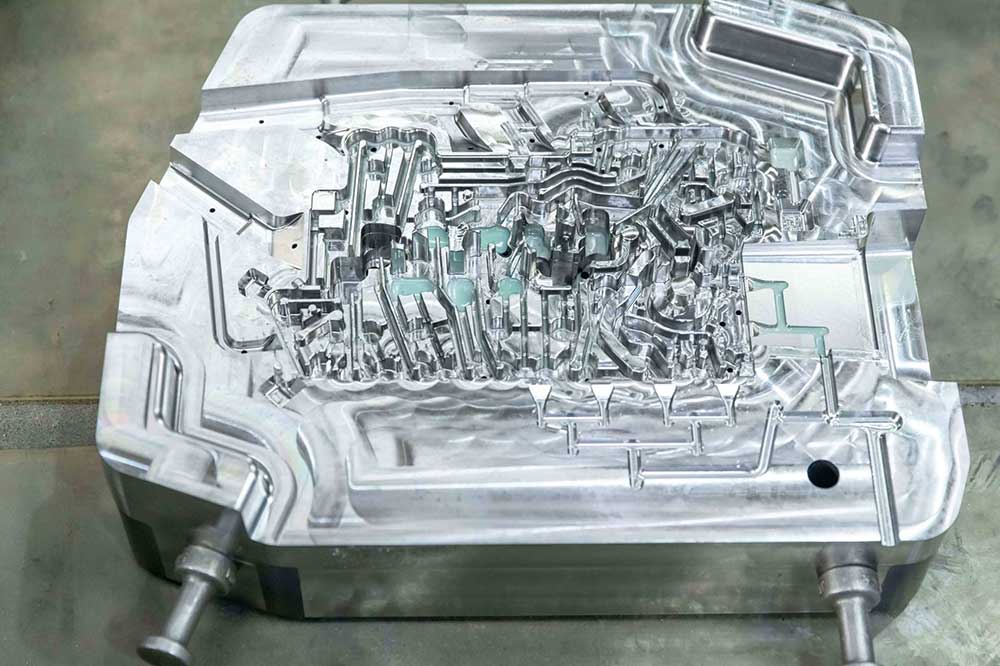

EtkiliKalıp döküm kalıp tasarımıSıkı toleranslar ve mükemmel yüzey kaplaması ile motor blokları, şanzıman gövdeleri ve yapısal bileşenler gibi karmaşık metal parçaları seri üretme yeteneğini temel alır. Otomotiv üretiminde, kalıp uzun ömürlülüğü ve tekrarlanabilirlik üretim maliyetlerini, parça kalitesi ve teslimat programlarını doğrudan etkiler. Bu kılavuz kapsar:

-

Kalıp döküm kalıp tasarımının tanımı ve kapsamı

-

Tipik yaşam beklentileri ve maddi seçenekler

-

Tasarım İlkeleri (geçit, soğutma, havalandırma, ejeksiyon)

-

Üretim süreçleri ve teknoloji entegrasyonu

-

Bakım stratejileri ve yenilikleri

-

Kalıp projeleriniz için neden Huazhi ile ortak olun

I. NedirKalıp döküm kalıp tasarımı?

Kalıp döküm kalıp tasarımıYüksek basınçlı enjeksiyon yoluyla erimiş metal (örn. Alüminyum, çinko, magnezyum alaşımları) şekillendiren takım oluşturma işlemini ifade eder. Anahtar unsurlar şunları içerir:

-

Ayrılma çizgisi ve kalıp boşluk düzeni: Küfün nasıl ayrıldığını ve dökümün nereye birleştiğini belirler.

-

Gating ve Runner Sistemleri: Erimiş metalleri düzgün bir şekilde boşluğa ileten kanallar.

-

Soğutma devresi: Daha hızlı döngüler ve azaltılmış gözeneklilik için küf sıcaklığını düzenleyen iç kanallar.

-

Havalandırma ve fırlatma: Gazları boşaltma ve katılaşmış kısmı hasar görmeden giderme mekanizmaları.

Etkili tasarım, kusurları (büzülme, soğuk kapatmalar, gözeneklilik) en aza indirmek ve döngü süresini optimize etmek için bu faktörleri dengeler.

İi.Temel ilkeleriKalıp döküm kalıp tasarımı

Gating ve Runner Tasarımı

-

Sıcak ve Soğuk Koşucular: Sıcak koşucular metal sıcaklığını korur, atıkları azaltır ve yüzey kaplamasını iyileştirirken, soğuk koşucular daha basit ve daha az maliyetlidir.

-

Optimize edilmiş kapı konumları: Yönlü katılaşmayı teşvik etmek ve hava tuzağını önlemek için kapıları en kalın bölümlere yerleştirin.

-

Dengeli akış: Akış tereddüt ve kaynak çizgilerini önlemek için simetrik dolum sağlayın.

Soğutma Sistemi Düzeni

-

Konformal soğutma: 3D baskılı ekler gibi gelişmiş teknikler, boşluk duvarlarına yakın düzgün soğutma, kesme döngüsü sürelerini%30'a kadar etkinleştirir.

-

Kanal tasarımı: Tutarlı küf sıcaklığı için simülasyon araçları (örn. AutoCAST) aracılığıyla optimize edilen çapları ve düzenleri kullanın.

Havalandırma ve fırlatma

-

Hassas delikler: Dolgu çizgilerinin ucundaki dar havalandırma havalandırmalar, metal sızıntısı olmadan gaz yanıklarını önler.

-

Ejektör Pimleri ve Plakaları: Stratejik olarak yerleştirilmiş pimler nazik parçanın çıkarılmasını sağlar; Karmaşık alt kesimler için çok aşamalı ejeksiyon kullanın.

Taslak ve Tolerans Yönetimi

-

Taslak açılar: Dikey duvarlarda, sürtünme yapmadan parça salınımını kolaylaştırmak için minimum 1-2 ° taslak.

-

Tolerans Kontrolü: Kritik otomotiv bileşenleri için ± 0.1 mm tolerans elde etmek için kalıplar tasarlayın.

İlgili Standartlar :

- ISO 2768 (Genel Tolerans Standardı)

- DIN 7168 (Boyutsal Toleransların İşlenmesi)

- GB/T 1804 (Çin Boyutsal Tolerans Standardı)

III.İçin malzeme seçimiKalıp döküm kalıp tasarımı

Kalıp çelik notları

-

P20: Aşındırıcı olmayan alaşımlar için genel amaçlı kalıp çelik, yaşam beklentisi ~ 100K-500K çekimler.

-

H13: Alüminyum kalıp dökümünde 1m+ döngüler için mükemmel termal yorgunluk direncine sahip sıcak çalışma alet çeliği.

-

S136: Magnezyum alaşımları için korozyon direnci sunan paslanmaz kalıp çelik, yaşam beklentisi 500K - 1m+ döngüler.

Yüzey tedavileri

-

PVD kaplamalar: Titanyum veya krom nitrür katmanları aşınma ve sürtünmeyi azaltmak için küf ömrünü%50'ye kadar uzatır.

-

Nikel kaplama: Uzun vadeli kalıplar için korozyon direncini ve yüzey sertliğini arttırır.

IV.Üretim süreciKalıp döküm kalıp tasarımı

-

Konsept ve CAD Modelleme

-

Entegre ayrılma hatları, kapı konumları ve soğutma kanalları ile 3D dijital modeller geliştirin.

-

-

DFM Analizi ve Simülasyonu

-

Gibi araçlar kullanınOtoritlemekAkış ve katılaşma simülasyonu için, kusurları tahmin etmek ve kapıyı optimize etmek.

-

-

Kalıp İşleme ve EDM

-

Dökme boşluklar için CNC öğütme; İnce özellikler ve çekirdekler için EDM.

-

-

Meclis ve Deneme Çalışmaları

-

Kalıp yarıları monte etmek; İnce ayar parametrelerine (basınç, sıcaklık, sprey) deneme çekimleri yapın.

-

-

Doğrulama ve Ayarlama

-

CMM ile örnekleri ölçün; Havalandırma, kapı boyutu veya soğutma hatlarını mükemmel kaliteye ayarlayın.

-

V. Bakım ve uzun ömürKalıp döküm kalıp tasarımı

-

Rutin denetim: Her 10K - 50K döngüde her bir aşınma, erozyon veya korozyon olup olmadığını kontrol edin.

-

Düzenli temizlik: Havalandırma ve yüzey kaplamasını korumak için oksit birikimini ve kalıntıları sökün.

-

Planlanmış parlatma: RA ≤1 µm'yi korumak için her yıl veya gerektiğinde boşlukları yeniden doldurun.

-

Bileşen Değiştirme: Aşırı aşınmadan önce ejektör pimlerini, burçları ve kanalları değiştirin.

-

Sıcaklık izleme: Aşırı ısınma ve termal yorgunluğu önlemek için kalıp içi termokuplları takın.

VI.Kalıp döküm kalıpları:

Kalıplı kalıpların temelleri kapalı olarak, elinizde çeşitli kalıp türlerini ve konfigürasyonları keşfetmek önemlidir. Seçiminiz-standart bir üretim ölür ister özel olarak tasarlanmış bir kalıp olsun-özel üretim hedeflerinizle uyumlu olmalıdır.

Standart Üretim Ölür

-

Tek boşluk kalıpları: Bir boşluğa ve kayar bileşenlere sahiptir, bu da onları monte etmelerini kolaylaştırır ve düşük hacimli çalışmalar için idealdir.

-

Çok boşluk kalıpları: Yüksek hacimli gereksinimler için mükemmel olan birkaç parçanın eşzamanlı üretimini sağlayarak birden fazla boşluk ve kayar elemanları dahil edin.

Tek ve çok boşluklu kalıplar arasında seçim yapmak, nihayetinde üretmeniz gereken miktara bağlıdır: Tek boşluk kalıpları küçük partilerde mükemmel olurken, çok eğimli kalıplar tek bir döngüde büyük miktarlar üretmeniz gerektiğinde verimliliği artırır.

Özel kalıp seçenekleri

-

Trim kalıpları: Dökümden sonra fazla malzemeyi - flash, taşma ve koşucular - çıkarmak için tasarlanmıştır. Bu kalıntıları ortadan kaldırarak, trim kalıpları parça ejeksiyonunu basitleştirir ve temiz bir nihai bileşen sağlayın.

-

Hızlı takım kalıpları: Pazara hızı çok önemli olduğunda kullanılır. Bu kalıplar genellikle ileri hızlı prototipleme teknikleri (örn., Doğrudan metal birikimi, seçici lazer sinterleme) yoluyla yapılan bileşenler kullanır, hala fonksiyonel parçalar verirken takım uç sürelerini önemli ölçüde azaltır.

Vii.Yenilikler ve Gelecek EğilimleriKalıp döküm kalıp tasarımı

-

Kalıp eklerinin katkı maddesi üretimi: Konformal soğutma ve hızlı tasarım yinelemeleri sağlar.

-

IoT özellikli akıllı kalıplar: Öngörücü bakım için sıcaklık, basınç ve döngü verilerinin gerçek zamanlı izlenmesi.

-

Çevre dostu alaşımlar ve düşük emisyon işlemleri: Daha düşük enjeksiyon basınçları gerektiren yeni Mg ve Al alaşımlarının geliştirilmesi.

VIII.Neden Huazhi'yi seçinKalıp döküm kalıp tasarımıİhtiyaç

-

15+ yıl uzmanlığı: Sıfır kritik hatırlamalarla otomotiv kalıp döküm ve enjeksiyon kalıp tasarımı konusunda uzmanlaşmıştır.

-

TS 16949 & ISO 9001 Sertifikalı: <% 0,1 kusur oranları sağlayan sağlam kalite sistemleri.

-

Uçtan uca çözümler: Şirket içi tasarım, prototipleme, işleme, montaj ve deneme validasyonu.

-

Küresel teslimat: Yalın operasyonlar, 6-8 hafta içinde kalıplar sunar ve dünya çapında JIT desteği ile gönderilir.

-

Özel destek: Atanan proje yöneticileri, şeffaf iletişim ve özelleştirilebilir bakım planları.

Çözüm

Mastering Die Döküm Kalıp Tasarım, uygun maliyetli, yüksek hacimli otomotiv parçaları üretimi için hayati önem taşır. Optimal çelik seçimi, gelişmiş soğutma, geçit stratejileri ve proaktif bakımı entegre ederek üreticiler, üstün parça kalitesi ve kalıp uzun ömürlülüğü elde edebilir. Gibi deneyimli bir sağlayıcı ile ortaklık kurmakHuazhiProjelerinizin endüstrinin en iyi uygulamalarından, en son teknoloji ve güvenilir küresel destekten yararlanmasını sağlar.

🚀Kalıp döküm kalıp projelerinizi yükseltmeye hazır mısınız?

Huazhi ile iletişime geçinBugün ücretsiz bir danışma için ve kapsamlı kalıp döküm kalıp tasarım hizmetlerimizin otomotiv üretim başarınızı nasıl sağlayabileceğini keşfedin!

SSS

S1: Bir kalıp döküm kalıbının tipik yaşam beklentisi nedir?

A1: Çelik sınıfına ve sürece bağlı olarak, ömür beklentisi 100 bin döngü (P20) ile optimize edilmiş koşullar altında 1m'nin üzerinde döngüden (H13/S136) değişmektedir.

S2: Yüzey tedavileri küf ömrünü nasıl uzatır?

A2: PVD ve nikel kaplama sertliği arttırır, korozyonu azaltır ve sürtünmeyi düşürür, uzun ömürlülüğü%50'ye kadar artırır.

S3: Konform soğutma kanalları üretebilir misiniz?

A3: Evet, sıcaklığı homojenleştirmek ve döngü sürelerini%20-30 oranında kesmek için konformal soğutma için katkı üretimini kullanıyoruz.

S4: Kalıp bakım sözleşmeleri sunuyor musunuz?

A4: Kalıp çalışma süresini en üst düzeye çıkarmak için muayene, temizlik, parlatma ve parçanın değiştirilmesi gibi özel bakım planları sunuyoruz.