Çoklu boşluklu enjeksiyon kalıplamanın faydaları

Giriiş:

Günümüzün hızlı üretim ortamında, verimlilik, tutarlılık ve maliyet etkinliği başarı için çok önemlidir. Geleneksel olarak, birçok enjeksiyon kalıplama parçaları, her kalıp çekirdeğinin ve boşluğunun atış başına tek bir bileşen ürettiği tek boşluklu takımlar kullanılarak yapılır. Bununla birlikte, Çin çok boşluklu enjeksiyon kalıplamasının ortaya çıkmasıyla, üreticiler artık tek bir enjeksiyonla aynı anda birden fazla parça üretebilir, üretim kapasitesini büyük ölçüde artırır ve döngü sürelerini azaltır.

Bu makale, bu gelişmiş teknolojinin, tek boşluk süreçlerine göre önemli avantajlar sunmak için yüksek hassasiyet ve yenilikçi tasarımdan nasıl yararlandığını detaylandırarak çok boşluklu enjeksiyon kalıplamasının faydalarını araştırmaktadır. Sahada önde gelen bir sağlayıcı olarak,HuazhiÇin çok boşluğunda uzmanlıkenjeksiyon kalıplamaÖnemli maliyet tasarrufu ve verimlilik iyileştirmeleri elde ederken ürünlerinizin en yüksek kalite standartlarını karşılamasını sağlar.

Çok boşluklu enjeksiyon kalıplama nedir?

1.1 Çoklu boşluklu enjeksiyon kalıplarının tanımlanması

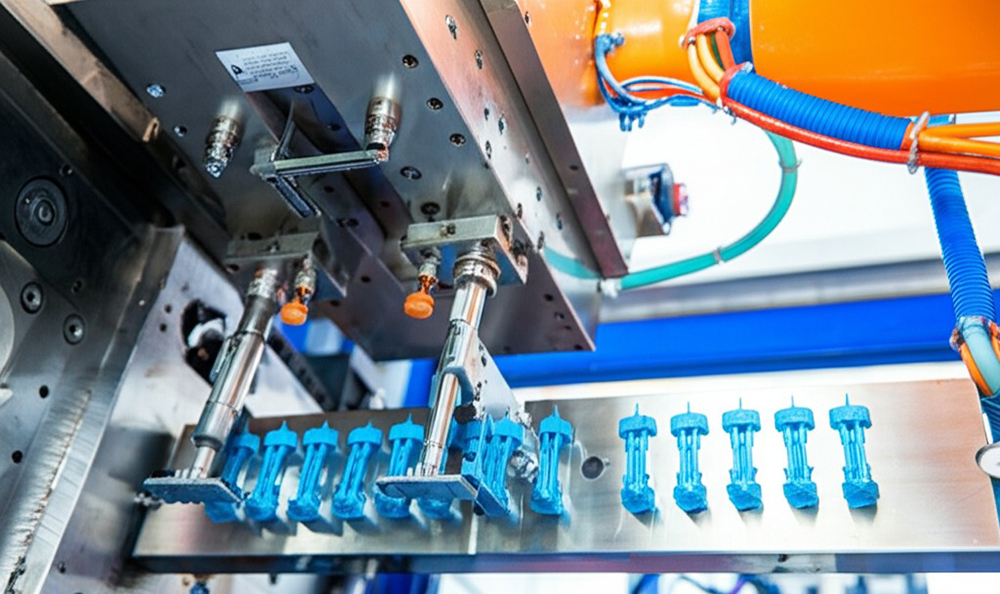

Bazen çoklu izlenim kalıpları olarak adlandırılan çoklu boşluklu enjeksiyon kalıplama, tek bir kalıbın birden fazla boşluk içerdiği bir işlemdir. Erimiş plastik atış başına bir bileşen üretmek yerine, çoklu boşluk kalıpları, birkaç özdeş bileşenin eşzamanlı üretimini sağlar. Bu yaklaşım, Huazhi gibi ünlü tedarikçiler de dahil olmak üzere enjeksiyon kalıplama endüstrisinde standart uygulamadır.

-

Anahtar Kavram:

• Bir döngüde birden fazla parça üretmek için çok boşluklu bir kalıp tasarlanmıştır.

• Çekim başına sadece bir parça üreten tek boşluklu takımlarla tezat oluşturur.

1.2 Çok Basitlik Enjeksiyon Kalıp Nasıl Çalışır?

Çok boşluklu enjeksiyon kalıplamasında, kalıp, tek tip dolgu sağlamak için karşılık gelen koşucular, kapılar ve ladler ile birlikte birden fazla boşluk ile tasarlanmıştır. Kritik tasarım faktörleri şunları içerir:

-

Doldurma bile:

• Erimiş plastiğin tüm boşluklara eşit olarak dağıtılmasını sağlamak.

• Kesin kapı ve koşucu yerleşimi esastır. -

Tutarlı basınç:

• Her boşluk aynı basıncı alır ve aynı parçaları garanti eder. -

Malzeme Akışı:

• Tasarım, tek boşluklu kalıplara kıyasla daha dolambaçlı bir malzeme akışını açıklamalıdır.

Çok boşluklu enjeksiyon kalıplama, ilk kalıp tasarımından son parça ejeksiyonuna kadar her aşamada yüksek hassasiyet gerektiren sofistike bir işlemdir. Çin Çok Boşluk Enjeksiyon Kalıp kullanan üreticiler, her boşluğun eşit ve tutarlı bir şekilde doldurulmasını sağlayan uzmanlıktan yararlanır.

Evrimi ve çok boşluklu kalıpların türleri

2.1 Çoklu boşluk kalıplamanın evrimi

Tarihsel olarak, tasarım sadeliği nedeniyle tek boşluk kalıpları ile enjeksiyon kalıplama yapıldı. Bununla birlikte, daha yüksek üretim hacimlerine olan talep arttıkça, üreticiler piyasa ihtiyaçlarını karşılamak için çok boşluklu kalıplamaya yöneldi. Tasarım yazılımı ve CNC işlenmesindeki ilerlemeler, sıkı toleransları ve yüksek kaliteli kaplamaları koruyan çok boşluklu kalıplar üretmek için gereken kesin mühendisliğe izin vermiştir.

-

Tarihsel Genel Bakış:

• Erken kalıplar basit ve kapasite sınırlıdır.

• Teknolojik gelişmeler, çoklu biliş kalıplarının geliştirilmesine yol açarak üretim verimliliğini önemli ölçüde artırdı.

2.2 Çoklu Basırcılık Kalıp Türleri

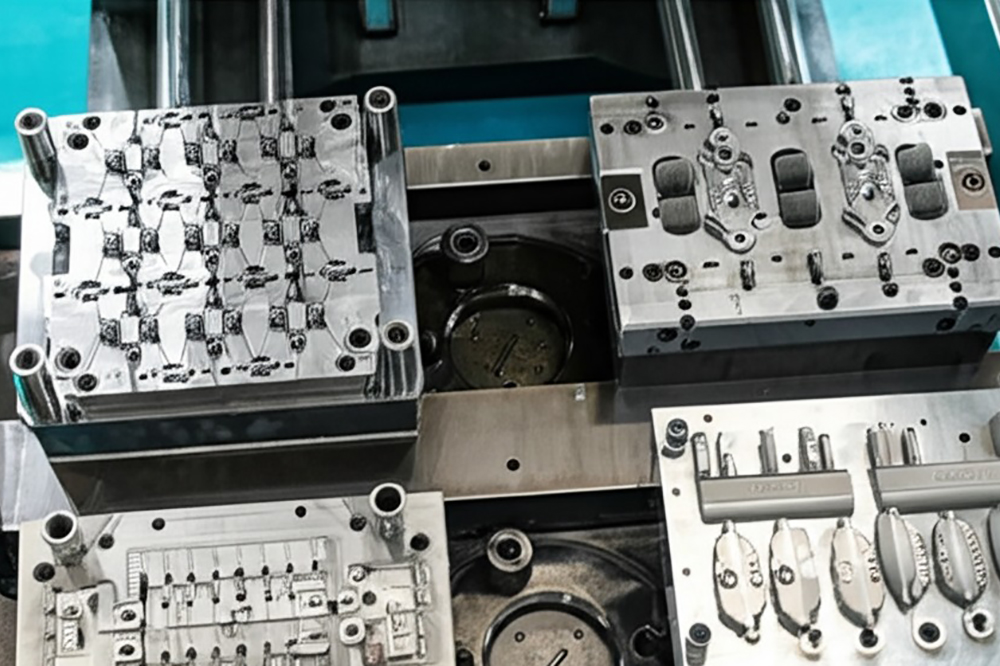

Çok boşluklu kalıplar, her biri farklı üretim ihtiyaçlarına hizmet eden iki ana tipte kategorize edilebilir:

Çok boşluk (veya çoklu promresyon) kalıplar

-

Tanım:

Kütle üretiminde tek bir bileşen üretmek için çoklu özdeş boşluklar içerir. -

Kullanım:

Şişe kapakları, otomotiv parçaları veya tüketici elektroniği gibi bileşenlerin yüksek hacimli üretimi için idealdir. -

Tasarım Hususları:

Simetri, tüm boşlukları doldurmayı bile sağlamak için anahtardır. -

Kapasite:

Kalıplar, ürün büyüklüğüne ve üretim gereksinimlerine bağlı olarak 2 ila 128 boşluk arasında herhangi bir yer içerebilir.

Aile kalıpları

-

Tanım:

Tek bir kalıpta farklı bileşenler üreten birden fazla boşluk içerir. -

Kullanım:

Genellikle hobi model kitleri gibi birden fazla parçanın gerekli olduğu düşük hacimli üretim için kullanılır. -

Zorluklar:

Asimetri, düzgün dolgu elde etmeyi zorlaştırarak kusur riskini artırabilir.

Her iki durumda da, çoklu boşluklu kalıplar, tüm parçalarda optimal malzeme akışı ve tutarlı kalite sağlamak için dikkatli bir tasarım gerektirir. Çin'de uzmanlaşmış şirketler çok boşluklu enjeksiyon kalıplama, bu zorlukların üstesinden gelmek için gelişmiş tasarım araçlarını ve yüksek hassasiyetli CNC işlenmesini kullanır.

Çoklu boşluklu enjeksiyon kalıplamanın faydaları

3.1 Artan üretim verimliliği

Çoklu gelişinin en önemli avantajlarından birienjeksiyon kalıplamaüretim verimliliğindeki dramatik artıştır:

-

Eşzamanlı Üretim:

Her plastik atışla birden fazla parça oluşur ve döngü sürelerini azaltır. -

Geliştirilmiş verim:

Çok boşluklu bir kalıp ile üreticiler, tek bir boşluk kalıbına kıyasla döngü başına dört, sekiz veya daha fazla parça üretebilir. -

Azaltılmış soğutma süresi:

Kalıp tasarımı biraz daha uzun sürebilirken, genel üretim döngüsü önemli ölçüde daha kısadır.

3.2 Maliyet Tasarrufu

Çok boşluklu enjeksiyon kalıplama önemli maliyet azaltmalarına yol açabilir:

-

Part başına düşük maliyetler:

Daha yüksek başlangıç kalıp maliyetlerine rağmen, kütle üretimi parça başına maliyeti önemli ölçüde düşürür. -

Azaltılmış Makine Süresi:

Aynı sayıda parça üretmek için daha az döngü gereklidir, enerji ve emek tasarrufu sağlar. -

Optimize edilmiş malzeme kullanımı:

Hammaddelerin daha verimli kullanımı israfı en aza indirir.

3.3 Geliştirilmiş parti kıvamı ve kalitesi

Üretimde tutarlı kalite çok önemlidir:

-

Tekdüzelik:

Bir döngüde üretilen her parça aynıdır, mükemmel parti-parti kıvamı sağlar. -

Kalite Kontrolü:

Çin'de gelişmiş tasarım ve hassas kontrol, çok boşluk enjeksiyon kalıplama, katı toleransların ve yüksek kaliteli kaplamaların korunmasına yardımcı olur. -

Geliştirilmiş yüzey kaplaması:

İşlem, yüksek performanslı bileşenler için kritik olan üstün estetik ve fonksiyonel yüzey niteliklerine neden olabilir.

3.4 Gelişmiş renk tutarlılığı potansiyeli

Renk kıvamı çok önemli olduğunda, çoklu boşluklu kalıplama avantajlar sunabilir:

-

Tekdüzen kaplama:

Eşzamanlı dolgu ile, parçalar genellikle daha tutarlı renk ve kaplama sergiler. -

Optimize edilmiş işlem parametreleri:

Enjeksiyon parametreleri üzerinde kesin kontrol, her boşluğun aynı miktarda malzeme ve basınç almasını sağlar.

Çok boşluklu enjeksiyon kalıplama için tasarım hususları

4.1 Kritik Tasarım Elemanları

Çoklu bilişli bir kalıp tasarlamak, birkaç önemli yöne dikkat edilmesini gerektirir:

-

Ladin ve kapı yerleştirme:

Erimiş plastiğin eşit dağılımını sağlamak için sprues, kapılar ve koşucuların yeri optimize edilmelidir. -

Malzeme Akışı:

Akış yolu, basınç düşüşlerini en aza indirmek ve tüm boşlukların eşit olarak doldurulmasını sağlamak için tasarlanmalıdır. -

Boşluk simetrisi:

Özellikle çoklu boşluklu kalıplarda, simetri tutarlı kaliteyi korumak için kritiktir.

4.2 Çok Basitlik Tasarımında Zorluklar

-

Artan karmaşıklık:

Daha fazla boşluk, daha uzun tasarım ve prototipleme aşamalarına yol açabilecek daha karmaşık bir tasarım anlamına gelir. -

Düzensiz dolgu potansiyeli:

Uygun tasarım olmadan, bazı boşluklar diğerlerinden daha hızlı doldurulabilir, bu da kusurlara neden olabilir. -

Daha yüksek başlangıç maliyetleri:

Çok boşluklu kalıpların üretimi tek boşluk kalıplarına göre tipik olarak daha pahalıdır, ancak bu, seri üretimdeki daha düşük maliyetle dengelenir.

4.3 Optimize edilmiş tasarım için araçlar ve teknikler

-

Gelişmiş CAD/CAM yazılımı:

Kesin kalıplar tasarlamak ve malzeme akışını simüle etmek için kullanılır. -

Yüksek hassasiyetli CNC işleme:

Çok boşluklu kalıplarda gerekli olan karmaşık geometrilerin üretilmesi için gereklidir. -

Yinelemeli prototipleme:

Optimum performans elde etmek için kalıp tasarımlarının test edilmesine ve iyileştirilmesine izin verir. -

Kalite Güvence Sistemleri:

Sürekli izleme, tasarım ayarlamalarının gerekli toleransları ve performans standartlarını karşılamasını sağlar.

Chinamulti boşluk enjeksiyon kalıplarının uygulamaları

5.1 Otomotiv endüstrisinde yüksek hacimli üretim

Otomotiv üreticileri genellikle büyük miktarlarda özdeş bileşen gerektirir:

-

Faydalar:

Çok boşluklu kalıplar, şişe kapakları, trim parçaları ve küçük iç bileşenler gibi parçalar için üretim verimliliğini önemli ölçüde artırır.

5.2 Tüketici Elektroniğinde Kullanım

Tüketici elektroniği yüksek hassasiyet ve tutarlılık gerektirir:

-

Başvuru:

• Çok boşluklu enjeksiyon kalıplama, gövdeler, konektörler ve düğmeler gibi küçük, karmaşık bileşenler üretmek için idealdir. -

Avantaj:

Her parçanın aynı olmasını sağlar, bu da kalite ve montaj için kritiktir.

5.3 Tıbbi ve Savunma Bileşenleri

Hassasiyetin pazarlık edilemez olduğu endüstrilerde, çok boşluklu kalıplar paha biçilmezdir:

-

Tıbbi Cihazlar:

İmplantlar, muhafazalar ve katı toleranslara sahip diğer bileşenler üretmek için kullanılır. -

Savunma Uygulamaları:

Savunma üretimi için tutarlı, güvenilir parçaların yüksek hacimli üretimi çok önemlidir.

Düşük hacimli üretim için 5.4 aile kalıpları

Aile kalıpları, birden fazla farklı parça üretmek için bir alternatiftir:

-

Tanım:

Çok boşluklu kalıpların (aynı parçalar üreten) aksine, aile kalıpları farklı parçalar için boşluklar içerir. -

Başvuru:

Çeşitli bileşenlerin birlikte kalıplandığı hobi model kitlerinde yaygın olarak kullanılır. -

Hususlar:

Tasarım karmaşıklığı, çeşitli boşluk boyutlarına ve şekillerine ihtiyaç nedeniyle artar.

Çin Çok Boşluk Enjeksiyon Kalıpının Faydaları

6.1 Geliştirilmiş verimlilik ve verim

Çok boşluklu enjeksiyon kalıplamasının birincil yararı, üretim verimliliğindeki dramatik artıştır:

-

Döngü başına birden çok parça:

Birkaç bileşenin üretilmesi aynı anda döngü süresini önemli ölçüde azaltır. -

Azallı soğutma işlemi:

Daha fazla parça birlikte soğutulur ve genel üretim döngüsünü daha da kısaltır. -

Seri üretim:

Aynı parçaların hızlı üretimini sağlar, bu da büyük ölçekli üretim için idealdir.

6.2 Önemli Maliyet Tasarrufu

Çok boşluklu kalıplar daha yüksek bir başlangıç yatırım gerektirse de, uzun vadeli tasarruflar önemlidir:

-

Part başına düşük maliyet:

Artan verimlilik ve azaltılmış döngü süreleri birim başına toplam maliyeti azaltır. -

Azaltılmış emek ve makine süresi:

Daha az döngü, daha az enerji ve emeğin gerekli olduğu anlamına gelir ve maliyet tasarrufuna katkıda bulunur. -

Ölçek ekonomileri:

Büyük üretim hacimleri, daha yüksek önündeki kalıp maliyetlerini dengelemektedir.

6.3 Geliştirilmiş tutarlılık ve kalite

Yüksek hacimli üretimde tutarlılık kritiktir:

-

Tekdüzen Parçalar:

Her atış aynı parçalar üretir ve parti-parti kıvamını sağlar. -

Üstün yüzey kaplaması:

Süreç, katı kalite standartlarını karşılayan pürüzsüz ve tutarlı yüzeyler sunar. -

Geliştirilmiş Malzeme Kullanımı:

Optimal tasarım atıkları azaltır ve tüm boşlukların eşit şekilde doldurulmasını sağlar.

6.4 Daha iyi renk ve bitiş tekdüzeliği

Görünüşün önemli olduğu ürünler için çok boşluklu kalıplama teklifleri:

-

Tutarlı estetik:

Düzgün akış ve boşluklar arasında basınç aynı renk ve bitişe neden olur. -

Azaltılmış değişkenlik:

Görsel çekiciliğin pazarlanabilirliği doğrudan etkilediği tüketici malları gibi uygulamalar için kritik.

Zorluklar ve tasarım hususları

7.1 Tasarım karmaşıklığı

Çoklu boşluklu enjeksiyon kalıplama çok sayıda fayda sunarken, benzersiz zorluklar da sunar:

-

Artan tasarım çabası:

Birden fazla boşluğa sahip bir kalıp tasarlamak, dikkatli planlama ve gelişmiş simülasyon gerektirir. -

Sprue, Gate ve Runner yerleşimini optimize etmek:

Tüm boşluklarda malzeme akışının eşit olması karmaşıktır ve hassas mühendislik gerektirir. -

Basıncı ve akışı dengeleme:

Düzensiz dağılım kusurlara yol açabilir, bu nedenle detaylara dikkat çok önemlidir.

7.2 Üretim ve Kurulum Hususları

-

Daha uzun kalıp tasarım süresi:

Çok eğimli kalıpların tasarlanması ve test edilmesi daha uzun sürer, ancak bu daha yüksek üretim verimliliği ile dengelenir. -

Daha yüksek başlangıç maliyetleri:

Ön yatırım daha büyük; Bununla birlikte, seri üretimde daha düşük parça başına maliyetlerle haklıdır. -

Malzeme Akışı Zorlukları:

Tüm boşlukların eşit ve tutarlı bir şekilde doldurulmasını sağlamak için karmaşık akış yolları optimize edilmelidir.

7.3 Çözümler ve En İyi Uygulamalar

-

Gelişmiş Simülasyon Yazılımı:

Malzeme akışını simüle etmek ve tasarım parametrelerini ayarlamak için son teknoloji CAD/CAM araçlarını kullanın. -

Yinelemeli prototipleme:

Hızlı prototipleme, optimum performans elde etmek için kalıp tasarımını hassaslaştırmaya yardımcı olur. -

Titiz Kalite Kontrolü:

Sürekli izleme ve test, nihai ürünün katı toleranslar ve kalite standartlarını karşılamasını sağlar.

Çin'de gelecekteki eğilimler çok boşluk enjeksiyon kalıplama

8.1 Teknolojik Yenilikler

Çok boşluklu enjeksiyon kalıplama alanı teknoloji ile gelişmeye devam ediyor:

-

Dijital teknolojilerle entegrasyon:

Otomasyon, gerçek zamanlı veri analizi ve IoT cihazları işlem kontrolünü ve verimliliğini geliştirir. -

Çevre dostu kaplama ve kaplama:

Çevre dostu malzemeler ve süreçlerdeki yenilikler daha yaygın hale geliyor. -

Gelişmiş simülasyon araçları:

Yeni yazılım, çoklu biliş kalıplarında malzeme akışı ve stres dağılımının daha doğru tahminlerine izin verir.

8.2 Pazar ve Endüstri Eğilimleri

-

Kitle üretiminde artan evlat edinme:

Maliyet-etkin, yüksek kaliteli bileşenlere olan talep arttıkça, daha fazla endüstri çok boşluklu kalıplamaya yöneliyor. -

Küresel Tedarik Zinciri Entegrasyonu:

Dünya çapında üreticiler, rekabetçi kalmak için en iyi Çin çok boşluk enjeksiyon kalıplama sağlayıcılarının uzmanlığından yararlanıyor. -

Takımlarda sürekli iyileştirme:

İlerlemelerCNC işleme hassasiyetive kalıp tasarımı, enjeksiyon kalıplamada mümkün olanın sınırlarını zorlamaya devam ediyor.

Uygulamalar ve endüstri kullanım durumları

9.1 Otomotiv Bileşenleri

-

Seri üretim:

Çok eğimli kalıplar, şişe kapakları, braketler ve trim parçaları gibi özdeş bileşenleri üretmek için yaygın olarak kullanılır. -

Verimlilik Kazançları:

Yüksek üretim verimliliği hızlı montaj hattı çıkışı sağlar.

9.2 Tüketici Elektroniği

-

Küçük, hassas parçalar:

Konektörler, kasalar ve düğmeler gibi bileşenler için idealdir. -

Tutarlı Kalite:

Yüksek hacimli üretim çalışmaları boyunca tekdüzelik sağlar.

9.3 Tıbbi Cihazlar

-

Yüksek hassasiyetli bileşenler:

Son derece sıkı toleranslar ve kusursuz yüzey kaplamaları gerektiren cihazlarda kullanılır. -

Güvenilirlik ve Güvenlik:

Tutarlı üretim kalitesi hasta güvenliği için kritiktir.

9.4 Ambalaj Uygulamaları

-

Büyük hacimli üretim:

Çok boşluklu kalıplar, tutarlı kalitede ambalaj bileşenlerinin seri üretimini sağlar. -

Maliyet Tasarrufu:

Azaltılmış döngü süreleri ve verimli malzeme kullanımı düşük toplam maliyetler.

Çözüm

Çok boşluklu enjeksiyon kalıplama, üretim verimliliğini büyük ölçüde artırarak, parça başına maliyetleri azaltarak ve tutarlı ürün kalitesi sağlayarak tek boşluklu takımlara göre önemli bir ilerlemeyi temsil eder. Önde gelen Çin Çok Boşluk Enjeksiyon Kalıp Uzmanı gibi üst düzey bir sağlayıcının hassasiyeti ve uzmanlığı ile uygulandığında, bu süreç seri üretim için eşsiz avantajlar sunar. Tasarım zorluklarını anlayarak ve ele alarak ve kalıplama parametrelerini optimize ederek, üreticiler yüksek hacimli üretim ortamlarında üstün sonuçlar elde edebilirler.

Özetle, çok boşluklu enjeksiyon kalıplamasının faydaları açıktır: Geliştirilmiş verimlilik, maliyet tasarrufu, daha iyi kalite ve arttırılmış üretim kapasitesi. Bu süreci gelişmiş CNC işleme hassasiyetiyle entegre etmek, ürün performansını ve pazar rekabet gücünü daha da artırır.

Bugün bizimle iletişime geçin!

Üretim verimliliğinizi artırmaya ve çok boşluklu enjeksiyon kalıplama ile üstün kalite elde etmeye hazır mısınız?Şimdi Huazhi Technology ile iletişime geçinProje gereksinimlerinizi tartışmak ve yenilikçi, uygun maliyetli çözümlerimizin size nasıl rekabet avantajı sağlayabileceğini keşfetmek için.

Sık Sorulan Sorular (SSS)

S1: Çok boşluklu enjeksiyon kalıplama nedir?

A: Çoklu boşluklu enjeksiyon kalıplama, bir kalıbın birden fazla boşluk içerdiği ve bir enjeksiyon döngüsünde birkaç özdeş bileşenin eşzamanlı üretimini sağlayan bir işlemdir. Bu teknik, özellikle Çin Çok Boşluk Enjeksiyon Kalıplama Teknolojisi ile entegre edildiğinde, üretim verimliliğini önemli ölçüde artırır ve parça başına maliyeti azaltır.

S2: Çok boşluklu enjeksiyon kalıplamanın temel faydaları nelerdir?

C: Birincil avantajlar arasında gelişmiş üretim hızı, parça başına daha düşük maliyet, gelişmiş parti kıvamı ve bazen daha iyi renk tekdüzeliği yer alır. Bu avantajlar, birden fazla boşluğu aynı anda doldurma, döngü süresini azaltma ve verimi artırma yeteneğinden kaynaklanmaktadır.

S3: Çoklu boşluklu bir kalıp tek boşluklu bir kalıptan nasıl farklıdır?

C: Tek boşluklu bir kalıpta, her enjeksiyon çekimi bir bileşen üretirken, çoklu boşluklu kalıp aynı anda birkaç özdeş bileşen üretebilir. Bu sadece üretim kapasitesini arttırmakla kalmaz, aynı zamanda döngü sürelerini ve genel üretim maliyetlerini de azaltır.

S4: Hangi tasarım zorlukları çoklu boşluk kalıpları ile ilişkilidir?

C: Zorluklar, malzeme akışının eşit olması, ladin, kapının ve koşucunun yerleştirilmesini optimize etmek ve daha karmaşık geometriyi yönetmeyi içerir. Her boşluğun eşit olarak doldurulmasını ve yüksek kaliteyi koruyarak dikkatli tasarım ve simülasyon gereklidir.

S5: Ne tür çoklu boşluk kalıpları var?

C: Öncelikle iki tip vardır: çoklu özdeş boşluklar içeren çoklu boşluk (veya çoklu ifade) kalıplar ve bir kalıpta farklı bileşenler üreten aile kalıpları. Her tür farklı üretim ihtiyaçları ve hacim gereksinimleri sunar.

S6: Çin Çok Boşluk Enjeksiyon Kalıp Etme Üretim Maliyeti Nasıl?

C: İlk kalıp maliyeti daha yüksek olmasına rağmen, çoklu boşluklu enjeksiyon kalıplaması, seri üretimi sağlayarak, makine süresini düşürerek ve işgücü masraflarını azaltarak parça başına maliyeti azaltır. Zamanla, bu yüksek hacimli üretim çalışmaları için önemli maliyet tasarrufu sağlar.

S7: Hangi endüstriler Çin çok boşluklu enjeksiyon kalıplamasından en çok yarar?

C: Otomotiv, tüketici elektroniği, tıbbi cihazlar ve ambalaj gibi endüstriler, yüksek hacimli, tutarlı ve aynı bileşenlerin uygun maliyetli üretimine ihtiyaç nedeniyle çoklu boşluklu enjeksiyon kalıplamasından büyük ölçüde yararlanmaktadır.

S8: Üreticiler Çin'de çok boşluklu enjeksiyon kalıplamasında nasıl tutarlı kalite sağlayabilir?

C: Kesin kalıp tasarımı, gelişmiş CNC işleme hassasiyeti, titiz işlem kontrolü ve kaplama ve bitirme parametrelerinin sürekli izlenmesi yoluyla tutarlı kalite elde edilir. Bu, her boşluğun aynı boyutlara ve yüzey kaplamalarına sahip parçalar üretmesini sağlar.