Multikomponentinsprutning för komplexa delkonstruktioner

Multikomponentinjektionsmålning använder specialiserade multi-shot gjutmaskiner med två eller flera injektionsenheter för att kombinera olika material eller färger i en enda produktionscykel. I denna process injiceras plast (och ibland elastomerer eller metaller) antingen samtidigt eller i följd i en form, vilket skapar en enhetlig, multimaterial del. Resultatet är en integrerad komponent som utnyttjar styrkorna hos varje material-till exempel en styv plastbas med en mjuk beröring av TPE Overmold-utan separata monteringssteg.

Denna "multikomponent" -process kan producera komplexa geometrier, strukturerade ytor och färgmönster i ett skott, vilket erbjuder designfrihet långt utöver traditionell formning med en enda materiell. Genom att forma flera element tillsammans eliminerar tillverkarna sekundärmontering, effektiviserar produktion och stödjer sofistikerade delfunktioner som skulle vara svåra eller kostsamma att uppnå något annat.

Vad är multikomponentinsprutning?

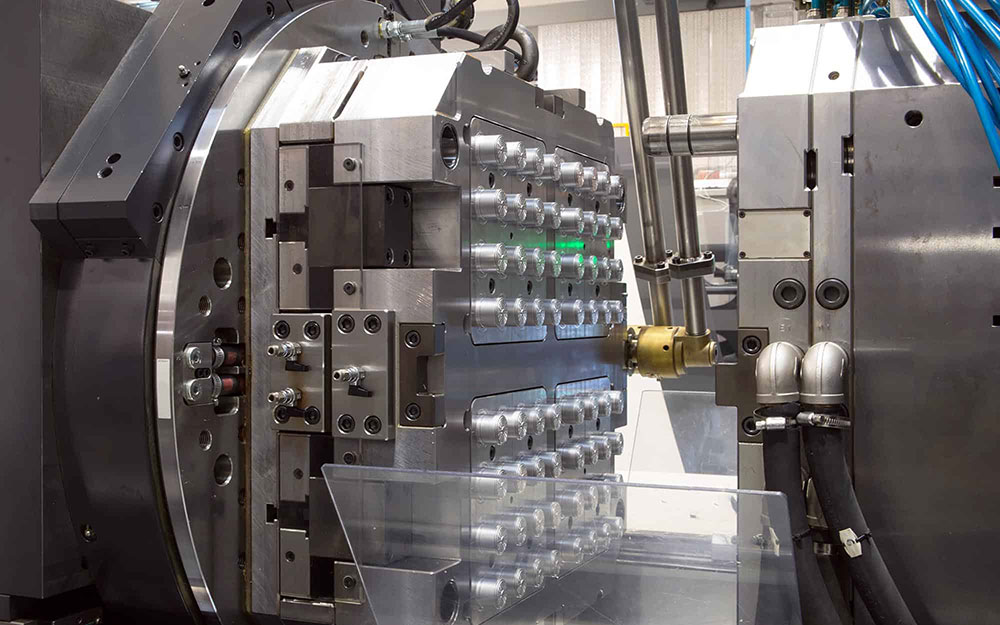

Multikomponentinsprutning(ofta kallad multi-shot, två-shot eller multimaterial gjutning) är en avancerad plastgjutningsteknik som skapar en enda del från två eller flera olika polymerer eller färger i en gjutningscykel. Kärnidén är att injicera flera material i en form-antingen samtidigt (saminjektion) eller i sekvens (två-skott)-så att de binds ihop inom samma verktyg. I praktiken kan maskinen ha flera fat som matar formen eller en roterande platta för att flytta delen mellan skott.

Till exempel kan en dels styva plastryggrad formas först, sedan kan mjuka elastomera sektioner (som tätningar eller grepp) injiceras i ett andra skott, allt utan att flytta delen till en annan maskin. Denna process är helt automatiserad och repeterbar, vilket gör den idealisk för högvolymkörningar. Sedan materialet binds in-Mold kommer den slutliga komponenten med flera materia ut redo att använda utan extra montering.

Fördelar med injektion av multikomponent för komplexa mönster

Multikomponentinjektionsmålning erbjuder många fördelar, särskilt för komplexa delkonstruktioner och högpresterande komponenter. Dessa fördelar är i linje med upphandlings- och tillverkningsmålen, vilket minskar kostnaderna och produktionsstegen samtidigt som produktkvaliteten förbättras. Viktiga fördelar inkluderar:

Design flexibilitet och delkomplexitet

En av de primära styrkorna i multikomponentinjektionsmålning är designfrihet. Genom att kombinera material i en enda del gör det möjligt för ingenjörer att integrera flera funktioner och funktioner i en komponent. Exempelvis kan ergonomiska övermoldade grepp, inbyggda tätningar eller snäpp-passande gångjärn formas direkt till en del. Som Simtec förklarar, med hjälp av flera material "möjliggör större designflexibilitet för att uppnå komplexa delkonstruktioner, önskvärda produktfunktioner och förbättrad produktprestanda". Till skillnad från enskilda delar kan multikomponentgjutna delar visa olika färger, strukturer eller hårdhetsnivåer på olika områden.

En bilknapp kan ha en hård plastkärna med en mjuk beröring av yttre ring, eller ett elektronikhus kan ha en styv ram med ett gummierat handtag gjutet i. Resultatet är en enstaka enhet som visuellt och funktionellt kombinerar flera material. Kort sagt, multikomponentinjektionsmålning låser upp maximal designfrihet - designers är inte längre begränsade till ett materialets egenskaper. Enligt branschkällor skapar denna process "högkvalitativa multifärgkonstruktioner" och "komplexa gjutna delar som består av två eller flera komponenter", som driver dess antagande inom områden som kräver både estetik och funktion.

Materialintegration och funktionell mångsidighet

Multikomponentinjektionsmålning utmärker sig vid materialintegration. Tillverkare kan dra nytta av de önskvärda egenskaperna hos varje material som används, och kombinerar dem till en del. Till exempel kan styvhet och dimensionell stabilitet hos en termoplast kopplas ihop med flexibilitet eller tätningsegenskaper hos en elastomer inom en komponent. Detta möjliggör delar som innehåller hårda plaststöd tillsammans med mjuka, gripande övermolder eller tätande läppfunktioner. Som Simtec noterar, "kan styvheten hos en termoplast eller vikt av en metallmassa [kombineras med flexibilitet, tätning eller känsliga egenskaper hos en LSR (flytande silikongummi)".

I praktiken betyder detta att en enda del kan ha områden med olika hårdhet, elasticitet eller termisk motstånd. Multikomponentgjutning tillåter också flerfärgade delar utan målnings- eller dekorationssteg-maskinen kan injicera olika färgade hartser på exakta platser, vilket ger komplicerade färgmönster eller logotyper i form. Sammantaget hjälper denna mångsidighet att skräddarsy produktegenskaper exakt till applikationen.

Till exempel kan ett konsumentverktygshandtag ha en hållbar plastkärna med ett mjukt TPE -grepp som gjuts över den, eller så kan en medicinteknisk kontakt ha en hård kropp med en integrerad kiseltätning. Den starka intermateriala bindningen som uppnås i formen överstiger ofta vad som kan göras med lim eller mekanisk montering, vilket förbättrar den slutliga delen av delvis.

Minskad montering och snabbare produktion

Genom att producera en helt integrerad del i en gjutningscykel eliminerar multikomponentinjektionsmålning behovet av sekundär montering. Traditionella produkter med flera material kräver ofta separat formning av varje komponent och sedan arbetsintensiv bindning (ultraljudssvetsning, lim, pressmontering etc.). Med multikomponentformning skapas varje funktionellt element på plats, vilket sparar dessa steg.

Detta ger betydande tidsbesparingar och effektiviserar tillverkningsprocessen. Enligt branschens fallstudier ger integrering av flera element i en form en "betydande besparingar ... i produktionskostnader för extra montering eller annan sekundär driftsutrustning, arbetskostnader för manuell drift och materialhantering och en tidsbesparing". Med andra ord, tillverkare minskade dramatiskt arbetskraft och omkostnader genom att förvandla vad som brukade vara flera arbetsstationer till en enda automatiserad cell.

I praktiken betyder detta lägre cykeltider och snabbare tid till marknad. Multi-shot-processer sparar också golvutrymme och minskar maskininställningar-en enda multi-shot-maskin tar plats för flera standardinjektionspressar. Resultatet är en mer effektiv leveranskedja: färre delar att beställa, färre leverantörer att hantera och färre riskpunkter. Som branschforskning framhäver kräver multikomponentgjutning "färre produktionssteg och en renare, jämnare övergång av material", som "erbjuder en mer effektiv tillverkningsprocess" med "strömlinjeformade" leveranskedjor och "förbättrad kvalitet".

Kostnadsbesparingar och produktionseffektivitet

I motsats till vissa förväntningar kan multikomponentinjektionsmålning vara mycket kostnadseffektivt för komplexa delar. Genom att kombinera processer sänker det den totala produktionskostnaden jämfört med att göra separata delar och montera dem. Verktyget för multikomponentformar är mer komplex (och därmed dyrare) i förväg, men kostnaden per del minskar eftersom endast en maskincykel behövs per del. Marknadsstudier och branschexperter bekräftar att multikomponentgjutning ger lägre totala produktionskostnader. Wikipedia om multimaterialinjektion konstaterar att vissa viktiga funktioner i denna teknik är "lägre kostnad" och "betydande minskning av monteringsverksamheten".

På samma sätt påpekar Simtec att en enda integrerad cykel eliminerar extra utrustning och arbetskraft för montering, vilket innebär stora kostnader och tidsbesparingar. En annan övervägande är att multi -shot -maskiner ofta använder en enda mögelbas med flera hålrum eller använder avancerade tekniker (som kubformar), vilket möjliggör högre utgång per maskin. Till exempel kan Arburgs kubformteknologi fördubbla antalet delar per cykel, vilket effektivt ökar utgången utan att fördubbla formstorleken.

Kombinerat med förkortade cykeltider innebär dessa effektiviteter fler delar per timme och bättre användning av kapitalutrustning. Upphandlingsteam uppskattar att förbättrad effektivitet kan raka 10–20% rabatt på den totala produktionskostnaden. Sammanfattningsvis, när den har tagits upp över höga volymer, betalar det avancerade verktyget och maskineriet genom att sänka enhetskostnaderna och lagerbehovet.

Förbättrad kvalitet och hållbarhet

Multikomponentinjektionsmålning ger ofta delar av högre kvalitet än enheter av separata bitar. Eftersom materialen är gjutna på plats är gränssnittet mellan material rent och sömlöst bundet. Det finns inga fästelement eller lim som kan lossa, och risken för delvis feljustering elimineras.

Processen är helt kontrollerad och repeterbar, vilket säkerställer att varje del uppfyller snäva specifikationer. SKAZA konstaterar att multimaterialgjutning är "exakt och helt kontrollerbar", vilket möjliggör "samma utmärkta resultat varje gång". Wikipedia på multimaterialgjutning listar också "högre kvalitetsprodukt" som en viktig fördel. Detta betyder bättre kosmetisk finish (färre defekter) och bättre funktionella prestanda.

Till exempel är övermjolerade tätningar och grepp bundna på molekylnivå till underlaget, vilket förhindrar problem som delaminering eller läckor som kan uppstå med tätningar efter montering. Delar kan produceras med stramare toleranser och mindre variation, eftersom det finns färre hanteringssteg. Dessutom kan kombination av optimerade material förbättra den övergripande delprestanda - till exempel inbäddning av en styv ram i en mjuk kopp ger strukturellt stöd och motståndskraft i ett skott.

Multikomponentgjutning förbättrar också produktens tillförlitlighet genom att minimera manuell intervention; Färre manuella steg innebär mindre chans för fel eller förorening. Alla dessa faktorer leder till hållbara, konsekventa delar som uppfyller höga standarder för säkerhetskritiska eller prestationskritiska applikationer.

Tillämpningar av multikomponentinsprutning

Multikomponentinjektionsgjutning används i stor utsträckning över branscher som kräver komplexa, högpresterande plastdelar. Stora applikationer inkluderar:

-

Bilkomponenter:Komplexa inre och yttre delar använder ofta gjutning av två skott. Exempel är paneler för mjukpekning, paneler, flerfärgad trim, integrerade tätningar för fluidsystem och övermjolerade grepp på skiftknoppar eller handtag. Bilindustrin värderar multikomponentdelar för deras estetik och funktionalitet.

-

Konsumentelektronik och apparater:Produkter som köksapparater, elverktyg och elektronikhus använder ofta flermaterialinjektion. En konsumentprodukt kan ha en styv plastkropp med gummierade knappar eller grepp integrerade under gjutning. Multi-shot gjutning används också för flerfärgade eller genomskinliga visuella effekter på prylar.

-

Medicinska apparater:Många medicinska produkter kombinerar styva och mjuka material (t.ex. en hård spruta med en mjuk gummikostnadsspets). Multi-skjutgjutning möjliggör dessa i ett stycke, vilket säkerställer sterila, läckfria tätningar och ergonomiska gränssnitt. Medicinska anslutningar och kirurgiska instrumentdelar utnyttjar ofta 2K -gjutning för biokompatibla material och snäva toleranser. Teknologins precision och renlighet gör den idealisk för denna sektor.

-

Industriella och elverktyg:Ergonomiska verktygshandtag, spakar och hus använder övermjolerade grepp och tätningar. Till exempel kan ett elverktygshandtag formas med en hård plast inre struktur och en mjuk övermold, vilket eliminerar montering av separata grepppaneler. På liknande sätt kan packningar och flexibla leder formas på plats i industriella komponenter.

-

Konsumentprodukter och förpackningar:Mindre varor som tandborstar, rakknivar, containrar och förpackningar använder ofta multikomponentgjutning för att lägga till färgband, mjuka fingergrepp eller flera materiella lock. I förpackningsindustrin produceras flerskiktsdelar som pip och mössor med avancerade multi-shot-formar för både funktionalitet och varumärke.

Dessa exempel visar att alla applikationer som kräver flera material, färger eller inbyggda funktioner kan gynnas. Branschanalyser noterar att multikomponentgjutning är "snabbt antagen" varhelst produktkomplexitet och kvalitet är prioriteringar, från bil- och elektronik till konsument- och medicinska sektorer. I många fall används multikomponentdelar i stället för separata enheter, vilket förbättrar prestandan samtidigt som leveranskedjans komplexitet minskar.

Varför välja Huazhi för injektion av multikomponent

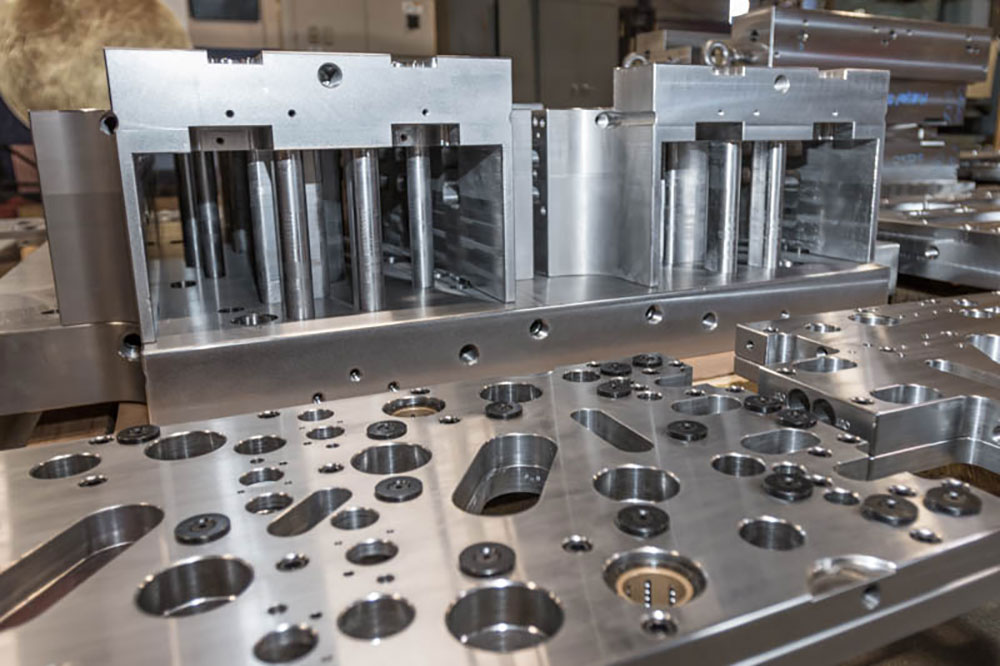

Huazhi mögelErbjuder omfattande expertis och tjänster för att leverera högkvalitativa injektionslösningar för multikomponentinjektion för komplexa delkonstruktioner. Våra styrkor inkluderar:

-

Omfattande branschupplevelse:Över 20 års formsprutningstillverkning och expertis för plastdelar (inklusive mer än 15 år i bilgjutning) innebär att vi förstår krävande krav.

-

Avancerade certifieringar och kvalitet:Vi har IATF16949, ISO9001 och ISO45001 -certifieringar och upprätthåller ett strikt kvalitetshanteringssystem, vilket säkerställer en konsekvent precision. Våra anläggningar har en beprövad noll-återkallelsepost på säkerhetskritiska delar.

-

Fulltjänstförmåga:Huazhi tillhandahåller en one-stop-lösning-från koncept och DFM (design-för-tillverkning) -analys till formdesign, verktyg, formsprutning och sekundär operationer. Våra gratis DFM-konsultationer hjälper till att optimera din design för komplexa multimaterialformar. Vi kan också hantera montering och förpackning om det behövs, vilket förenklar din leveranskedja kraftigt.

-

Snabb vändning:Vi levererar snabb prototyper och verktyg. Vår mögeltillverkning kan starta inom veckor (så lite som 3 veckor för rå mögelkonstruktion) så att du kan testa delar snabbt. Snabbare cykler på mögelstadiet översätter till snabbare produktlanseringar.

-

Erfaren team & projektledning:Ett skickligt team med 180+ ingenjörer och projektledare leder varje projekt. Vi tilldelar dedikerade PMS för att säkerställa smidig kommunikation, genomförande i tid och transparens under hela processen.

-

Kostnadsbesparingar:Genom att optimera design och produktion hjälper vi kunder att spara upp till 20% i totala kostnader. Integrering av tjänster under ett tak och erbjuder konkurrenskraftiga priser minskar din investering ytterligare.

-

Flexibel produktion:Huazhi rymmer alla volym. Vi kan producera prototypprover från en enda bit (ingen MOQ för prover) och skala upp till full produktion. Vi erbjuder också flera skott och övermoldningsfunktioner (inklusive 2K-injektion och övermold linjer) för att stödja komplexa färg- och materialkombinationer.

Att välja Huazhi innebär att samarbeta med en mögelproducent som djupt förstår multikomponentgjutningsutmaningar och lösningar. Vi har framgångsrikt levererat komplexa multimaterial mögellösningar för bil-, hemapparat, medicinska och andra sektorer. Våra konkurrenstider, strikta kvalitetskontroller och tekniska stöd gör oss väl lämpade för att utföra dina komplexa delkonstruktioner pålitligt och prisvärt.

Slutsats

Sammanfattningsvis låser multikomponentinjektionsmålning kraftfulla fördelar för komplexa delkonstruktioner genom att slå samman flera material till en integrerad komponent. Denna teknik erbjuder oöverträffad designflexibilitet, kostnads- och monteringsbesparingar och förbättrad produktkvalitet - alla kritiska faktorer för upphandlingsteam och tillverkare. Genom att välja Huazhi som din partner får du över två decennier av formningskompetens, omfattande stöd från design genom leverans och beprövade kapaciteter i injektion med flera skott. Vi hjälper dig att förverkliga intrikata produkter med hög prestanda snabbare och mer ekonomiskt.

Redo att utnyttja multikomponentinsprutningsgjutning för ditt nästa projekt?Kontakta Huazhi idagFör att diskutera dina komplexa delkrav. Vårt team kommer att arbeta med dig för att optimera din design, bygga avancerade formar och leverera högkvalitativa multimaterialdelar som uppfyller dina specifikationer och budget. Låt Huazhis expertis effektivisera din tillverkning och få dina mest ambitiösa mönster till liv.

Vanliga frågor: Multikomponentinsprutning

F: Vad är multikomponentinsprutning och hur fungerar det?

S: Multikomponentinjektionsmålning (även känd som multi-shot eller två-skottgjutning) är en process där två eller flera olika material injiceras i en form för att bilda en enda del. Ett material formas först, sedan injiceras ytterligare material i samma del inom samma cykel.

Resultatet är en helt integrerad komponent som kombinerar flera material eller färger. Detta eliminerar separat montering eftersom till exempel en hård plastbas och en mjuk elastomertätning eller grepp är bundna samman.

F: Vilka är de viktigaste fördelarna med att använda multikomponentinsprutningsgjutning för komplexa delar?

S: De viktigaste fördelarna inkluderar större designflexibilitet (komplexa former, färger och strukturer i en del), integrerad funktionalitet (t.ex. som kombinerar styva och mjuka områden) och minskat delräkning. Det sparar också kostnader och tid genom att eliminera monteringssteg, förbättra produktkvaliteten genom starkare bindningar och stramare toleranser och påskynda produktionstiderna eftersom delen kommer ut ur formen. Sammantaget låter det dig skapa delar med högre värde mer effektivt.

F: Vilka material kan användas i multikomponentinsprutning?

S: Ett brett spektrum av polymerer kan kombineras, inklusive olika termoplast (t.ex. ABS, PC, PP) och termoplastiska elastomerer (TPE). Två vanliga scenarier är: en styv plast (som PC/ABS) i kombination med en mjukare elastomer (som TPE eller LSR) för mjuka beröringshandtag eller tätningar, eller två plast i olika färger eller egenskaper.

I vissa fall placeras till och med metallinsatser eller fyllmaterial i formen före injektion. Huazhis linjer stöder många kombinationer-till exempel, våra två-skottmaskiner hanterar PC/ABS + TPE Overmolds. Nyckeln är materiell kompatibilitet; Vi hjälper till att välja material som binds väl tillsammans för bästa vidhäftning och prestanda.

F: Vilka är typiska ledtider och kostnader för injektion av flera komponenter?

S: Ledtider beror på designkomplexitet och ordningsstorlek. Generellt tar mögelsdesign och tillverkning längre tid än för formar med en mat på ett enda material på grund av extra komplexitet. Huazhi kan ofta leverera prototypdelar inom några veckor och komplett mögel bygger på ungefär 4–6 veckor. Produktionscykeltider per del kan vara något längre än enstaka skott på grund av flera injektioner, men detta kompenseras genom att eliminera extra montering.

Kostnader i förväg (verktyg och maskintid) är högre, eftersom multi-shot-formen är mer komplex. Dessa kompenseras emellertid av nedströmsbesparingar - mindre monteringsarbete, färre maskiner och högre genomströmning. I praktiken ser kunder ofta en total kostnadsminskning jämfört med att göra och montera separata delar. Huazhis konkurrenskraftiga priser och erfarenhet hjälper också till att hålla de totala projektkostnaderna nere.

F: Är multikomponentinjektionsmålning lämplig för små produktionskörningar eller bara höga volymer?

S: Det kan användas för medelstora till höga volymer där amortering av verktyget är värt. De sofistikerade formarna innebär högre initialinvesteringar, så mycket små körningar kanske inte motiverar det. För produkter som kommer att ha pågående efterfrågan är emellertid multikomponentgjutning fördelaktigt även vid måttliga volymer eftersom kostnaden per del och monteringssparande sparkar snabbt in.

Huazhi är flexibel-vi kan bygga små multikomponentformar för proof-of-concept- och prototypfaser, och vi kan starta produktion med låga mängder (till och med ett enda prototypprov, eftersom vi inte har MOQ för prover). Men de största kostnadsförmånerna kommer med större körningar där vår integrerade process dramatiskt sänker arbetskraft och montering.

F: Hur förbättrar multikomponentinjektionsmålning delkvaliteten?

S: Eftersom materialbindning inuti formen har multikomponentdelar sömlösa gränssnitt utan monteringsgap eller lim. Detta leder till starkare intermaterialbindningar och mer exakta justeringar. Den helautomatiserade processen säkerställer konsekvent materialplacering, vilket minskar mänskliga fel.

Enligt källor är multimaterialinjektionsgjutning "exakt och helt kontrollerbar", vilket möjliggör identiska resultat varje cykel. Genom att integrera saker som tätningar i form, läcker eller förskjutningsproblem från manuellt monterade tätningar undviks. Sammantaget är delar mer hållbara och enhetliga.

F: Hur väljer jag en leverantör för formsprutning med flera komponenter?

S: Leta efter en erfaren partner som har specialiserade multi-shot gjutmaskiner och en track record i komplexa projekt. Viktiga faktorer inkluderar verktygsförmåga (multi-shot-formar är komplexa), materialkompetens, kvalitetssystem och supporttjänster. Till exempel erbjuder Huazhi gratis DFM -analys och ett ingenjörsteam för att optimera din del för gjutning. Vi har avancerad utrustning (inklusive skivspelare och kubformar) och dedikerade gjutlinjer med två skott.

Kvalitetscertifieringar som IATF16949/ISO9001 (som vi har) indikerar starka processer. Tänk också på kapacitet och lyhördhet-Huazhi hanterar all mögel som gör internt och har projektledare för att hålla scheman på rätt spår. Slutligen granska fallstudier eller be om prototyper - en kapabel leverantör kommer att ge teknisk feedback och provkörningar för att säkerställa att din del lyckas.