15 vanligaste formsprutade plastmaterial: En guide till kemisk resistens och hållbarhet

Introduktion

Injektionsgjutning har blivit en standardtillverkningsprocess för att producera högkvalitativa plastkomponenter. På dagens konkurrensmarknad är företag inom branscher - inklusive fordons-, konsumentelektronik och medicintekniska produkter - på formsprutning inom fordonsindustrin och därefter för att uppnå hög effektivitet och konsistens i produktionen. Den här guiden fokuserar specifikt på de vanligaste formsprutade plastmaterial som används i bilapplikationer, med tonvikt på deras kemiska motstånd och hållbarhet.

Artikeln kommer att granska olika högpresterande plast, diskutera deras egenskaper och tillämpningar och analysera fördelarna och begränsningarna för var och en. Dessutom kommer vi att täcka utvecklingen av injektionsteknologier, fördelarna med att outsourcera dessa tjänster och varför att välja en pålitlig partner som Huazhi -teknik kan göra en betydande skillnad i din tillverkningsprocess. I slutet av den här guiden har du en omfattande förståelse för de olika plasten som är tillgänglig för formsprutning, deras lämplighet inom fordonsindustrin och hur du väljer de bästa materialen för att säkerställa produktliv och prestanda.

Att förstå egenskaperna och tillämpningarna av de vanligaste formsprutade plastmaterialen är avgörande för tillverkning av hållbara och kostnadseffektiva fordonsdelar. Låt oss dyka in i en detaljerad utforskning av dessa material och deras verkliga applikationer.

Historik om formsprutning i bilindustrin

I den tidiga fordonsindustrin tillverkades nästan alla bilkomponenter av metall. Medan metall gav strukturell styrka resulterade det också i tunga, ineffektiva fordon. Introduktionen och den snabba utvecklingen av plastmaterial under mitten av 1900-talet revolutionerade fordonsdesign och tillverkning.

Tidig adoption och utveckling

Under 1940- och 1950-talet började tidiga termoplast att införlivas i fordonsinredning för icke-strukturella komponenter, såsom knoppar, handtag och dekorativa trim. Dessa tidiga applikationer visade att plast kunde erbjuda fördelar som viktminskning, kostnadsbesparingar och flexibilitet i design.

Vid 1970 -talet antogs plastinjektionsgjutning för att producera delar som tidigare gjordes uteslutande av metall. Tillverkarna började använda polymerer för komponenter som krävde inte bara estetisk tilltal utan också förbättrade prestanda under stress. Innovationer inom polymerkemi ledde till utveckling av material såsom ABS (akrylonitril-butadienstyren), vilket gav utmärkt påverkningsresistens och hållbarhet.

Framsteg inom plastmaterial och processer

På 1980- och 1990 -talet bevittnade bilindustrin en betydande förskjutning när plastkomponenter började ersätta till och med vissa strukturella metalldelar. Denna ERA införde avancerad plast som polykarbonat (PC), polypropen (PP) och polyamid (PA) varianter, vilket gav fördelar såsom termisk stabilitet, kemisk resistens och förbättrad designflexibilitet.

Konceptet med vanligaste formsprutad plast i fordonsindustrin tog fart när tillverkarna började standardisera processer för att uppfylla produktionskraven med hög volym samtidigt som man säkerställer en del av konsistens och prestanda. Med tiden har förbättringar i mögelsdesign, automatisering och kvalitetskontroll gjort det möjligt för formsprutning att bli en dominerande teknik för att producera allt från instrumentpaneler till motoröverdrag.

Aktuella trender och framtida utsikter

Idag består nästan 50% av ett fordons volym av injektionsmatchade plastkomponenter. Utvecklingen avGasassistentinsprutning, multi-shot gjutning, och till och med mikroinjektionsgjutning har pressat gränserna för vad som kan uppnås med plast. Företag förlitar sig på dessa metoder för att skapa delar med komplexa geometrier, integrerade funktioner och överlägsna ytbehandlingar.

Fortsatta framsteg inom materialvetenskap, digital simulering och processautomation förväntas ytterligare förbättra prestandan och ekonomiska fördelarna med formsprutning i fordonsindustrin. Denna pågående utveckling understryker vikten av att välja rätt injektionsgjutning inom fordonsindustrin - en som förstår både historiens och framtida trender för tekniken.

Fördelar med formsprutning i fordonsapplikationer

Tillämpningen av formsprutning i fordonsindustrin erbjuder många fördelar som har drivit dess utbredda antagande. Det här avsnittet undersöker de tekniska och ekonomiska fördelarna med formsprutning, särskilt när det gäller tillverkning av högkvalitativa bilkomponenter från den vanligaste formsprutade plasten.

Konsistens och precision

En av de främsta fördelarna med formsprutning är dess förmåga att producera komponenter med enastående precision och repeterbarhet. Moderna formsprutningsmaskiner är utrustade med avancerade kontroller som upprätthåller täta toleranser (ofta inom ± 0,003 tum) under miljoner cykler. Denna precision är avgörande för fordonsdelar, där även mindre avvikelser kan påverka prestanda och säkerhet.

-

Dimensionell noggrannhet:Säkerställer att varje producerad del uppfyller exakta specifikationer.

-

Repeterbar process:Metallformar garanterar enhetlighet över stora produktionskörningar.

-

Ytkvalitet:Mögeldesign och processoptimering resulterar i smidiga ytbehandlingar av hög kvalitet som ofta eliminerar behovet av ytterligare efterbehandling.

Kostnadseffektiv skalbarhet

Även om kostnaden i förhand för mögeltillverkning är betydande, blir formsprutning snabbt kostnadseffektivt när den skalas upp. De ekonomiska fördelarna inkluderar:

-

Lägre kostnader per enhet:När produktionsvolymen ökar minskar kostnaden per enhet avsevärt.

-

Energieffektivitet:Moderna maskiner optimerar injektionstrycket, vilket minskar energiförbrukningen jämfört med högvolymkörningar.

-

Verktygslängd:Med korrekt underhåll kan högkvalitativa formar pågå hundratusentals till miljoner cykler, vilket säkerställer en långvarig kostnadseffektivitet över tid.

Materiell mångsidighet och prestanda

Injektionsmålning kan bearbeta ett brett spektrum av polymerer, var och en med specifik kemisk resistens och mekaniska egenskaper som är lämpade för olika fordonsapplikationer.

-

ABS:Erbjuder utmärkt slagmotstånd och används för inre paneler och trim.

-

Polykarbonat (PC):Känd för optisk tydlighet och seghet; Idealisk för strålkastare och andra transparenta delar.

-

Polypropylen (PP):Resistent mot kemikalier och trötthet; Används i stötfångare och batteridäckar.

-

Nylon (PA) och polyoxymetylen (POM):Ge hög hållfasthet och slitmotstånd, lämplig för växlar och bränslesystemkomponenter.

Genom att integrera tillsatser och förstärkningar, såsom glasfibrer eller kolfibrer, kan dessutom de mekaniska egenskaperna hos dessa vanligaste formsprutade plastmaterial förbättras avsevärt.

Estetiska och funktionella fördelar

Injektionsmålning möjliggör otrolig designflexibilitet, vilket tillåter både estetiska och funktionella förbättringar:

-

Integrerad design:Komplexa mönster med inbyggda revben, strukturer eller variabel väggtjocklek kan förbättra både styrka och utseende.

-

Färgkonsistens:Förfärgade hartser kan användas för att uppnå enhetlig färg under hela delen, minska eller eliminera behovet av målning.

-

Anpassningsbara ytor:Olika mögelytebehandlingar (t.ex. polering, texturering) erbjuder olika ytbehandlingar från glansiga till matt, som catering till olika designkrav.

Miljöpåverkan och effektivitet

Tekniken erbjuder också miljöfördelar:

-

Materialeffektivitet:Minskat avfall genom optimerade mögelkonstruktioner, såsom gasassistentmetoder.

-

Lägre energiförbrukning:Innovationer inom processkontroll minskar energibehovet under produktionen.

-

Återvinningsbara material:Många injektionsmatchade plast är helt återvinningsbara, vilket bidrar till hållbar tillverkningspraxis.

Tillämpningar av formsprutning i bilproduktion

Injektionsgjutning har dramatiskt förändrat biltillverkning genom att möjliggöra produktion av högkvalitativa, hållbara och lätta plastdelar. Det här avsnittet kommer att fördjupa sig i olika fordonsapplikationer, och betonar rollen för den vanligaste formsprutade plasten i dessa komponenter.

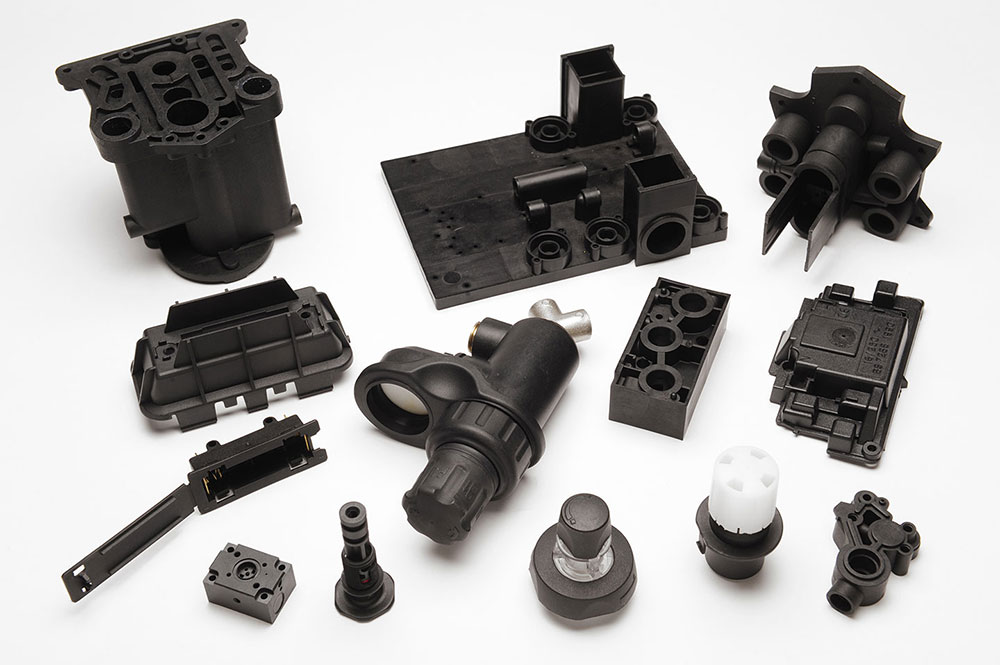

Under-huva komponenter

Delar under huva har länge gynnats av formsprutning på grund av deras behov av värmebeständighet, mekanisk styrka och lätta egenskaper. Viktiga komponenter inkluderar:

-

Motorns omslag:Vanligtvis tillverkade av högtemperaturpolymerer som nylon eller kik, måste dessa skydd tål termiska spänningar.

-

Oljepannor:Ofta producerade av polypropen drar oljepannor nytta av de lätta och korrosionsbeständiga egenskaperna hos gjuten plast.

-

Intaggrenrör:Dessa är utformade för att optimera luftflödet och är ofta tillverkade av förstärkt plast för att hantera värme och tryck.

Yttre komponenter

Användningen av formsprutning i yttre bilkomponenter drivs av behovet av både funktionell prestanda och estetisk tilltal:

-

Stötfångare:Injektionsmålning möjliggör integration av energi-absorberande strukturer i stötfångare samtidigt som en jämn yttre yttre finish håller. Material som ABS eller TPO används allmänt.

-

Grilles och fascia:Dessa delar produceras ofta med användning av polykarbonat eller armerad polypropen, vilket säkerställer slagmotstånd och design mångsidighet.

-

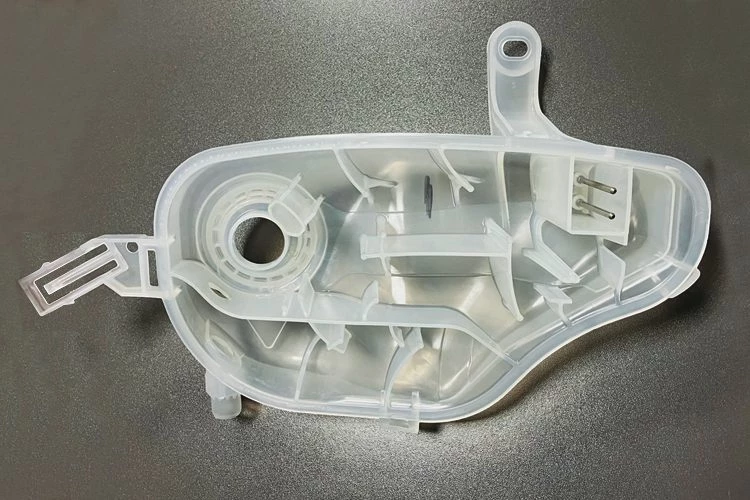

Belysningshus:Injektionsgjutna hus för strålkastare och bakljus ger utmärkt dimensionell stabilitet, optisk tydlighet och vädermotstånd.

Inre komponenter

Det inre av ett fordon handlar inte bara om funktionalitet utan också den visuella och taktila upplevelsen. Injektionsgjutning används för att producera flera inre komponenter:

-

Instrumentpaneler och paneler:Högprecisionsinjektionsmålning hjälper till att skapa visuellt tilltalande och hållbara instrumentpanelkomponenter, ofta med material som ABS och PC-AB.

-

Dörrpaneler och mittkonsoler:Dessa delar innehåller ofta intrikata mönster och är tillverkade av material som erbjuder både hållbarhet och en högkvalitativ finish.

-

Trim och beslag:Injektionsmålning möjliggör produktion av komponenter som erbjuder både robust prestanda och anpassningsbar estetik, som serverar konsumenternas varierande smak.

Fordonsformsprutningsmaterial

Att välja rätt material är av största vikt för att säkerställa att injektionsformade komponenter uppfyller de stränga kraven i bilindustrin. Nedan följer en översikt över de vanligaste formsprutade plastmaterialen som används i fordonsapplikationer, tillsammans med deras kemiska motstånd, hållbarhet och typiska tillämpningar.

1. Akrylonitril-butadienstyren (ABS)

-

Egenskaper:Utmärkt slagmotstånd, god styvhet och måttlig kemisk resistens.

-

Applikationer:Dashboard -komponenter, trimpaneler och inredning.

-

Fördelar:Erbjuder en balans mellan styrka och bearbetbarhet med en högkvalitativ finish.

2. Polykarbonat (PC)

-

Egenskaper:Exceptionell optisk tydlighet, hög påverkan motstånd och värmebeständighet.

-

Applikationer:Strålkastarlinser, instrumentpaneler och yttre täcken.

-

Fördelar:Ger hållbarhet och utmärkt ytfinish, perfekt för komponenter som kräver transparens.

3. ABS/POLYCARBONATE (PC-ABS)

-

Egenskaper:Kombinerar ABS: s seghet med värmemotståndet hos PC.

-

Applikationer:Fordonshus, yttre trim och strukturella komponenter.

-

Fördelar:Erbjuder förbättrad styrka och termisk stabilitet för högpresterande bilapplikationer.

4. Polypropen (PP)

-

Egenskaper:Lätt, utmärkt kemisk resistens och hög trötthetsresistens.

-

Applikationer:Stötfångare, batterifack och inre trim.

-

Fördelar:Ekonomiskt, med utmärkt motstånd mot kemikalier och krackning av miljömässiga stress.

5. Polystyren (PS)

-

Egenskaper:Bra dimensionell stabilitet och lätt att bearbeta.

-

Applikationer:Icke-strukturella komponenter som höljen och handtag.

-

Fördelar:Låg kostnad och hög tydlighet men begränsad i slagmotstånd.

6. Polyoximetylen (POM)

-

Egenskaper:Hög styvhet, låg friktion och utmärkt dimensionell stabilitet.

-

Applikationer:Växlar, lager och bränslesystemkomponenter.

-

Fördelar:Idealisk för precisionskomponenter som kräver hög mekanisk styrka och slitmotstånd.

7. Nylon66 (PA66)

-

Egenskaper:Överlägsen slitmotstånd, styrka och kemisk motstånd.

-

Applikationer:Motorkomponenter, oljepannor och strukturella stöd.

-

Fördelar:Hög prestanda i krävande applikationer med utmärkt värmemotstånd.

8. Polymetylmetakrylat (PMMA)

-

Egenskaper:Hög transparens, väderbeständighet och styvhet.

-

Applikationer:Strålkastare, instrumentkluster och visningspaneler.

-

Fördelar:Ger ett glasliknande utseende med utmärkt motstånd mot UV-nedbrytning.

9. Högdensitetspolyeten (HDPE)

-

Egenskaper:Utmärkt slagmotstånd, kemisk motstånd och hållbarhet.

-

Applikationer:Under-huva komponenter och yttre trim.

-

Fördelar:Robusta och kostnadseffektiva, lämpliga för delar utsatta för hårda miljöförhållanden.

10.Polyeten med låg densitet (LDPE)

-

Egenskaper:Flexibilitet, seghet och slagmotstånd.

-

Applikationer:Flexibla delar, slangar och tätningar i fordonsinredning.

-

Fördelar:Erbjuder hög duktilitet, idealisk för komponenter som kräver flexibilitet.

11.Polyetylentereftalat (PET)

-

Egenskaper:Hög draghållfasthet, kemisk resistens och transparens.

-

Applikationer:Ljusskydd, reflekterande element och trim.

-

Fördelar:Erbjuder utmärkta fysiska egenskaper och är mycket återvinningsbar.

12.Polybutylentereftalat (PBT)

-

Egenskaper:Hög dimensionell stabilitet, mekanisk styrka och resistens mot kemikalier.

-

Applikationer:Elektriska kontakter och fordonsdelar.

-

Fördelar:Balanser styvhet med bearbetbarhet, idealisk för precisionskomponenter.

13.Polyfenylensulfid (PPS)

-

Egenskaper:Hög termisk stabilitet, kemisk resistens och dimensionell stabilitet.

-

Applikationer:Högtemperaturbilskomponenter, såsom motorfackdelar.

-

Fördelar:Lämplig för applikationer som kräver resistens mot värme och aggressiva kemikalier.

14.Termoplastiska elastomerer (TPE)

-

Egenskaper:Flexibel, mjuk beröring och utmärkt slagmotstånd.

-

Applikationer:Tätningar, packningar och mjuka beröring av inre trim.

-

Fördelar:Kombinerar bearbetningsfördelarna med termoplast med elasticiteten hos gummi.

15.Termoplastiska vulkanisater (TPV)

-

Egenskaper:Överlägsen elasticitet, utmärkt hållbarhet och hög motstånd mot åldrande.

-

Applikationer:Automotive väderstrippning, tätningsmedel och vibrationsdämpningskomponenter.

-

Fördelar:Ger långsiktig prestanda i dynamiska miljöer samtidigt som flexibilitet bibehålls.

En omfattande förståelse av dessa vanligaste formsprutade plastmaterial är avgörande för att optimera delprestanda, säkerställa kemisk resistens och förbättra hållbarheten i fordonsapplikationer.

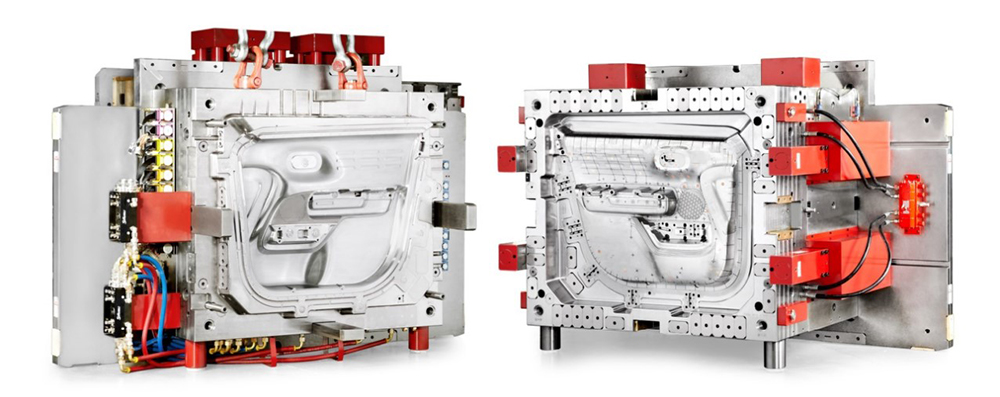

Huazhis bilsprutningstjänster

At Huazhi -teknik, Vi är stolta över att erbjuda högkvalitativa och innovativa formsprutningslösningar skräddarsydda för bilindustrin. Våra formsprutningstjänster för fordonsinjektion innehåller det senaste inom bearbetningsteknologi, designoptimering och kvalitetskontroll för att producera komponenter som uppfyller stränga industristandarder.

Våra funktioner inkluderar:

-

Anpassad mögeldesign och tillverkning:Genom att använda avancerade CAD/CAM -system utformar vi formar specifikt för bilkomponenter, vilket säkerställer exakta hålrums- och kärnkonfigurationer.

-

Multi-Cavity and Gas Assist Technologies:Vi använder multi-kavitetsformar och gasassistentinsprutningstekniker för att öka produktionseffektiviteten och minska materialanvändningen, vilket ger överlägsen delintegritet och ytfinish.

-

Materiell expertis:Vår omfattande kunskap om bearbetning av vanligaste formsprutade plastmaterial - från ABS till PPS - säkerställer rätt material används för att uppfylla specifika prestandakriterier såsom kemisk resistens och mekanisk hållbarhet.

-

Kvalitetssäkringsprogram:Vår process inkluderar stränga in-line inspektioner, CMM (koordinatmätmaskin) kontroller och avancerade testmetoder (t.ex. termisk avbildning och ultraljudstest) för att säkerställa att varje del uppfyller de högsta kvalitetsstandarderna.

-

Support efter försäljning:Vi erbjuder omfattande stöd inklusive underhåll, teknisk konsultation och efterproduktionstjänster för att hjälpa våra partners att optimera deras produktionsprocess kontinuerligt.

Genom att välja Huazhi-teknik som din formsprutningspartner får du tillgång till ett dedikerat team som kombinerar decennier av erfarenhet av modern tillverkningskapacitet. Vi garanterar konkurrenskraftiga priser, snabba vändtider och ett engagemang för excellens som har gjort oss till en betrodd ledare inom injektionsmålningsbilindustrin.

Slutsats

Injektionsmålning är oumbärlig i bilindustrin och erbjuder oöverträffad produktionseffektivitet, konsistens och design mångsidighet. Att förstå egenskaperna hos de vanligaste formsprutade plastmaterialen och deras respektive tillämpningar kan påverka hållbarheten och prestandan hos bilkomponenter i hög grad. I kombination med avancerade tekniker som gastinsprutning kan tillverkare uppnå betydande förbättringar i kvalitet, cykeltid och kostnadseffektivitet.

Att välja rätt injektionspartner är viktigt. Huazhi-tekniken erbjuder modernaste tillverkningsfunktioner, teknisk support och en beprövad meritlista för att leverera högkvalitativa bildelar. Vi inbjuder dig att utnyttja vår expertis och dra nytta av våra omfattande tjänster för dina formsprutningsbehov.

📩 Lär dig mer om Huazhi'sformsprutningstjänsteroch delar, Kontakta Huazhi -teknikIdag för att diskutera dina projektkrav och få en gratis offert utan skyldighet!

Vanliga frågor (vanliga frågor)

F1: Vad gör att Gas Assist Injectformning är fördelaktig i fordonsapplikationer?

Gasassistentinsprutning möjliggör produktion av komplexa, stora delar med reducerad materialanvändning och kortare cykeltider. Det resulterar också i förbättrad ytfinish och minskade interna spänningar, vilket gör den idealisk för komponenter som kräver hög prestanda.

F2: Vilka material är vanligast vid formsprutning av bilar?

De vanligaste formsprutade plastmaterialen i bilindustrin inkluderar ABS, polykarbonat (PC), polypropen (PP) och nylon, bland andra. Var och en erbjuder unika egenskaper när det gäller hållbarhet, kemisk resistens och slaghållfasthet.

F3: Hur säkerställer Huazhi konsekvent kvalitet i bildelar?

Huazhi använder avancerad CNC -teknik, rigorösa kvalitetskontrollprocesser och kontinuerlig processoptimering för att säkerställa att varje del uppfyller stränga fordonsstandarder.

F4: Kan Huazhi hantera både låg och hög volymproduktion?

Ja, Huazhi har skalbara tillverkningsfunktioner som effektivt kan producera både lågvolymprototyper och produktionskörningar med hög volym utan att kompromissa med kvalitet eller effektivitet.

F5: Vilka är ledtiderna för formsprutningsprojekt för fordon?

Ledtiderna varierar baserat på delkomplexitet och produktionsvolym men sträcker sig vanligtvis från några veckor till flera månader. Huazhi -teknik arbetar nära med kunder för att möta nödvändiga leveransscheman.

F6: Hur gynnar utformning av outsourcinginsprutning min verksamhet?

Outsourcing-injektionsmålning till en erfaren partner som Huazhi minskar kapitalinvesteringar, minimerar produktionsstörningar och utnyttjar teknisk support, vilket leder till förbättrad produktkvalitet och snabbare tid till marknad.