Fördelarna med multikavitetsinjektionsgjutning i den nya energiindustrin år 2025

Introduktion:

I dagens snabbt utvecklande tillverkningslandskap är effektivitet och kvalitet mer kritiska än någonsin. För industrier som ny energi är det av största vikt att uppnå hög produktionskapacitet. Traditionell formsprutning med en enda kavitet kan vara kostnadsfördelande för produktion med låg till mitten av volym på grund av dess höga initiala verktygskostnader. Emellertid medformsprutningNy teknik, särskilt injektion av multikavitetsinjektion, tillverkare kan producera flera delar per cykel, drastiskt öka genomströmningen och sänka kostnaderna.

Den här guiden undersöker fördelarna med multikavitetsinjektionsmålning, undersöker den senaste utvecklingen av injektion av injektion av ny teknik och beskriver hur dessa framsteg är inställda för att revolutionera den nya energibranschen med 2025. Oavsett om du är i bil, förnybar energi eller en annan högmedlemandssektor, kan förstå dessa alternativ hjälpa dig att optimera din produktionsprocess och få en konkurrensanvändning.

Förstå formsprutning

1.1 Vad är multikavitetsinjektionsgjutning?

Multikavitetsinjektionsmålning, även känd som multipelintrycksgjutning, är en process där en form är utformad med flera hålrum för att producera flera delar samtidigt med ett enda skott av smält plast.

-

Varje hålrum är konstruerad för att producera en identisk komponent, vilket maximerar utgången per cykel.

-

Denna metod ökar produktionseffektiviteten avsevärt, vilket gör den idealisk för massproduktion.

-

I motsats till enkäterverktyg-där varje skott ger en del-kan multi-kavitetsformar innehålla var som helst från 2 till 128 håligheter, beroende på delstorlek och kundkrav.

1.2 Rollen för injektionsformning av ny teknik

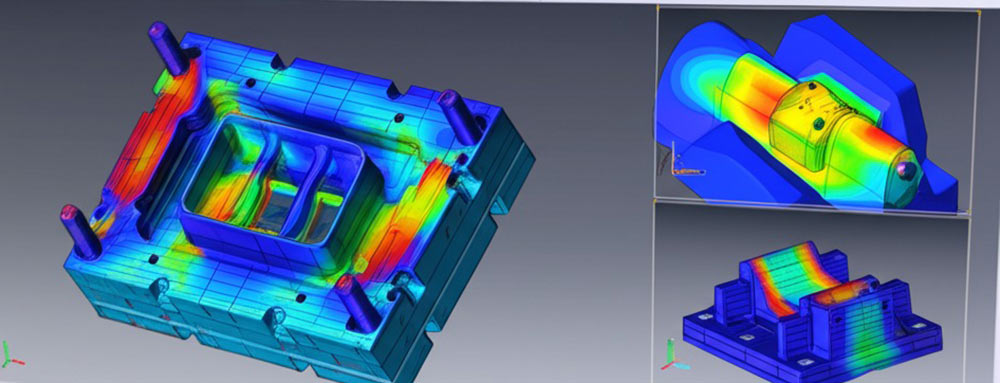

Framstegen inom injektionsformning av ny teknik har möjliggjort produktion av mycket komplexa multikavitetsformar med exakt kontroll över materialflödet och tryckfördelningen.

-

Innovativ CAD/CAM -programvara och CNC -bearbetning med hög precision är integrerad i att utforma dessa formar.

-

Förbättrade simuleringsverktyg gör det möjligt för ingenjörer att optimera grind-, sprue- och löpskonfigurationer för jämn fyllning.

-

Med denna teknik uppnår tillverkarna överlägsen kvalitet, minskade cykeltider och lägre kostnad per del.

Viktiga injektion av injektion av nya teknik för multikavitetsgjutning

2.1 Mikroskumande injektionsteknik

Mikro-skumning injektionsmålning introducerar ultra-fina bubblor i smält plast genom att injicera superkritiskt kväve eller koldioxid under processen.

-

Fördelar:

• producerar lätta delar med förbättrad slagmotstånd.

• Miljövänlig jämfört med kemiska skumningsprocesser.

• Förbättrar materialeffektiviteten och minskar den totala vikten, vilket är avgörande inom den nya energisektorn. -

Applikationer:

• Används ofta i fordonsinredningskomponenter och lätta hus för elektroniska enheter.

2.2 Gasassisterad formsprutning

Gasassisterad formsprutningAnvänder högtrycksgas för att skapa ihåliga sektioner inom en del.

-

Fördelar:

• Minskar interna spänningar och minimerar handfat märken och ytor.

• sänker materialanvändningen medan man bibehåller strukturell integritet.

• Särskilt fördelaktigt för stora, komplexa delar där materiella besparingar kan vara betydande. -

Utmaningar:

Kräver noggrann design av löpare och grindar för att säkerställa enhetlig gasfördelning. • Förbättrad simulering och exakt kontroll är nödvändig för konsekventa resultat.

2.3 Smarta formsprutningsfabriker

Integrationen av smarta tekniker omformar hur injektionsgjutning utförs:

-

Automation och AI:

Realtidsprocessövervakning med sensorer och IoT-enheter. • AI-driven processoptimering och förutsägbart underhåll. -

Digital tvillingteknologi:

Simulerar hela formsprutningsprocessen, vilket möjliggör virtuell testning och optimering. -

Inverkan:

Ökar den totala effektiviteten, minskar energiförbrukningen och förbättrar produktkonsistensen. -

Roll i ny energi:

Aktiverar produktion med hög volym med snäva toleranser för kritiska komponenter som används i elfordon och förnybara energisystem.

2.4 Kompositmaterial högpresterande formsprutning

Med den snabba tillväxten av den nya energiindustrin finns det en ökande efterfrågan på högpresterande sammansatta material.

-

Fördelar:

• Erbjuder överlägsna styrka-till-viktförhållanden, viktiga för lätta nya energikomponenter.

• Förbättrad hållbarhet och prestanda under extrema förhållanden. -

Utmaningar:

Kräver exakt kontroll av processparametrar för att säkerställa korrekt spridning av förstärkningsfibrer. -

Teknologisk integration:

Att kombinera kompositmaterial med formsprutning av ny teknik resulterar i innovativa produkter som uppfyller strikta prestandakriterier.

Designöverväganden för multikavitetsformar

3.1 Nyckelelement i mögeldesign

Utformar multikavitetsformar medformsprutning av ny teknikkräver noggrann planering:

-

Sprue, Gate och Runner Configuration:

• Måste optimeras för att säkerställa enhetligt materialflöde och till och med hålrumsfyllning. -

Kavitetssymmetri:

• Säkerställer konsekvent tryck och temperatur över alla hålrum. -

Simulering och testning:

• Använd avancerad simuleringsprogramvara för att förutsäga materiella beteende och identifiera potentiella problem före produktionen. -

Materialval:

• Välj material som balanserar kostnad, hållbarhet och prestanda baserat på applikationskrav.

3.2 Utmaningar och lösningar

-

Komplexitet i design:

• Multikavitetsformar är i sig mer komplexa än formar med en enda kavitet, vilket kräver mer detaljerat designarbete.

• Lösning: Använd iterativ prototypning och simulering för att förfina mönster. -

Ökade initialkostnader:

• Högre kostnader i förväg motiveras av betydande kostnadsbesparingar i massproduktionen. -

Säkerställa enhetlig fyllning:

Kräver exakt kontroll över grindplatser och tryckfördelning.

Produktionseffektivitet och kostnadsfördelar

4.1 Förbättrad produktionsgenomströmning

Den primära fördelen med injektion av multikavitet är den dramatiska ökningen av produktionseffektiviteten:

-

Samtidig produktion:

• Flera delar bildas i varje cykel, vilket minskar de totala cykeltiderna. -

Ökad produktion:

• Idealisk för massproduktion, där hög volym krävs. -

Effektivitetsvinster:

• Kortare kylcykler per skott leder till högre genomströmning.

4.2 Kostnadsbesparingar

Kostnadseffektivitet är en annan stor fördel:

-

Lägre kostnad per del:

• Även om den initiala formen är dyrare, reduceras kostnaden per del avsevärt i produktion med hög volym. -

Minskad maskintid:

• Färre cykler behövs och översätter till lägre energi och arbetskraftskostnader. -

Skalfördelar:

• Massproduktion genom multikavitetsformar leder till betydande långsiktiga besparingar.

4.3 Förbättrad kvalitet och konsistens

-

Enhetlighet:

• Varje del som produceras i en cykel är nästan identisk, vilket säkerställer satskonsistens. -

Ytfinish:

• Hög precision och avancerad formteknik resulterar i utmärkt ytkvalitet. -

Pålitlighet:

• Konsekvent processkontroll minimerar defekter och förbättrar den totala produktens tillförlitlighet.

Applikationer inom den nya energibranschen

5.1 Automotive Applications

-

Elektriska fordon:

• Multi-kavitetsformar är avgörande för att producera komponenter som batteribatterier och inre trim som kräver produktion med hög volym med konsekvent kvalitet. -

Effektivitet och kostnad:

• Lägre kostnad per del hjälper till att minska de totala produktionskostnaderna för fordon, vilket gör elfordon mer konkurrenskraftiga.

5.2 System för förnybar energi

-

Sol- och vindkomponenter:

• Hög precision och konsekvent kvalitet är viktiga för delar som används i förnybara energisystem. -

Varaktighet:

• Pläterad eller belagd multikavitetsgjutna komponenter ger förbättrad hållbarhet mot miljöfaktorer.

5.3 Konsumentelektronik för ny energi

-

Batterilösningar och kontakter:

• Precisionen av injektion av multikavitetsinjektion säkerställer tillförlitliga komponenter av hög kvalitet som är avgörande för modern elektronik. -

Skalbarhet:

• Effektiv produktion av standardiserade delar stöder snabb marknadsdistribution och kostnadsminskning.

Framtida trender och innovationer inom injektion av informning av ny teknik

6.1 Framsteg inom processautomation

Framtiden för formsprutning som formar ny teknik ligger i ytterligare automatisering:

-

Smarta fabriker:

• Integration av AI och IoT för realtidsövervakning och processoptimering. -

Digitala tvillingar:

• Virtuella simuleringar för att finjustera processparametrar före produktionen. -

Förutsägbart underhåll:

• Minimerar driftstopp och förbättrar den totala produktiviteten.

6.2 Emerging Materials och miljövänliga lösningar

-

Hållbara material:

• Ny miljövänlig plast och kompositer som uppfyller miljöreglerna. -

Energieffektivitet:

• Avancerade processkontroller minskar energiförbrukningen samtidigt som kvaliteten bibehålls. -

Grön tillverkning:

• Antagande av stängda slingsystem som återvinner avfallsmaterial, vilket minskar miljöpåverkan.

6.3 Integration med CNC -bearbetning med hög precision

-

CNC -bearbetning Precisionssynergi:

• Att kombinera CNC -bearbetning med hög precision med formsprutning som formar ny teknik förbättrar den dimensionella noggrannheten och ytfinishen för komponenter. -

Förbättrade designfunktioner:

• Avancerade CNC-verktyg möjliggör produktion av formar med komplexa geometrier, vilket ytterligare förbättrar potentialen för injektion av multi-cavitet.

Bästa metoder för att implementera formsprutning

7.1 Upprättande av en robust designprocess

-

Tydliga specifikationer:

• Utveckla omfattande designöversikt med detaljerade CAD -modeller och toleranskrav. -

Iterativ prototyper:

• Använd snabb prototyper för att testa och förfina mögelkonstruktioner innan produktion i full skala. -

Simulering och analys:

• Använd avancerade simuleringsverktyg för att förutsäga materialflödet och säkerställa enhetlig hålrumsfyllning.

7.2 Optimera produktionsparametrar

-

Materialflödeskontroll:

• Planera noggrant sprue, grind och löpare för att balansera trycket över alla hålrum. -

Cykeltidsminskning:

• Optimera kylning och utkastningstider för att maximera genomströmningen. -

Kvalitetsövervakning:

• Implementera övervakningssystem i realtid för att spåra nyckelproduktionsmetriker och justera parametrar efter behov.

7.3 Samarbete med en pålitlig leverantör

-

Leverantörskompetens:

• Arbeta med en erfaren leverantör som förstår komplikationerna i formsprutning i Kina. -

Kommunikation:

• Håll kommunikationskanaler för att säkerställa att alla projektkrav uppfylls. -

Kontinuerlig förbättring:

• Granska regelbundet produktionsdata och feedback för att driva processförbättringar och upprätthålla hög kvalitet.

Varför välja Huazhi -teknik?

At Huazhi -teknik, Vi har en beprövad meritlista som en ledande leverantör av formsprutningslösningar. Vår expertis inom injektionsformning av ny teknik säkerställer att vi levererar innovativa, högkvalitativa och kostnadseffektiva mögelkonstruktioner som uppfyller de nya energisektorns utvecklande behov.

Våra viktigaste styrkor:

-

Över 20 års branscherfarenhet som betjänar globala fordons- och nya energimarknader.

-

Ett dedikerat team med 180 proffs och en robust produktionskapacitet med över 8 000 producerade formar.

-

Avancerad utrustning som kan hantera komplexa mönster med hög precision.

-

Snabba vändtider och effektiva produktionsprocesser för att påskynda din produkts tid till marknad.

-

Långsiktiga partnerskap med välkända företag från USA, Japan, Tyskland och Kanada, vilket säkerställer mögellösningar i världsklass.

Att välja Huazhi -teknik innebär att samarbeta med en pålitlig ledare som är engagerad i att driva gränserna för injektion som formar ny teknik för att hjälpa dig att uppnå konkurrensutmärkelse.

Slutsats

Multikavitetsinjektionsgjutning, bemyndigad av injektionsmålning av ny teknik, erbjuder oöverträffade fördelar inom produktionseffektivitet, kostnadsbesparingar och produktkonsistens. När den nya energibranschen fortsätter att växa kommer förmågan att producera komponenter av hög kvalitet snabbt och kostnadseffektivt att vara avgörande. Genom att integrera avancerade gjutningstekniker medCNC -bearbetning av hög precision, Tillverkare kan uppnå överlägsna resultat som uppfyller stränga prestanda och kvalitetsstandarder.

At vårt företag, vi utnyttjar det senasteformsprutningNy teknik för att leverera innovativa lösningar anpassade efter dina behov. Vår expertis inom multikavitetsgjutning säkerställer att du uppnår snabbare produktionscykler, lägre kostnad per del och exceptionell kvalitet för dina nya energikomponenter.

Kontakta oss idag!

Redo att revolutionera din produktionsprocess med avancerad formsprutning med flera kaveror?Kontakta ossNu för att diskutera dina projektkrav och upptäcka hur våra innovativa, kostnadseffektiva lösningar kan ge dig en konkurrensfördel.

Vanliga frågor (FAQ)

F1: Vad är multikavitetsinjektionsgjutning?

S: Multikavitetsinjektionsmålning är en process där en form med flera hålrum producerar flera identiska komponenter samtidigt från ett skott av smält plast. Denna metod ökar produktionseffektiviteten och sänker kostnaden per del.

F2: Vilka är de viktigaste fördelarna med formsprutning med multikavitet?

S: De viktigaste fördelarna inkluderar betydligt högre produktionshastighet, kostnadsbesparingar på grund av minskade cykeltider och arbetskraft, förbättrad satskonsistens och förbättrad färgenhet i de slutliga delarna.

F3: Hur förbättrar injektionsformning av ny teknik multikavitetsprocesser?

S: Injektionsformning av ny teknik integrerar avancerade CAD/CAM-verktyg, CNC-bearbetningsprecision och realtidsprocessövervakning för att säkerställa även fyllning, exakt kontroll över materialflödet och konsekvent högkvalitativ produktion.

F4: Vilka designutmaningar är förknippade med multikavitetsformar?

S: Utmaningar inkluderar att säkerställa enhetlig materialfördelning, optimal sprue och grindplacering, hantera ökad mögelkomplexitet och upprätthålla ett jämnt tryck över alla håligheter.

F5: Hur påverkar produktionskostnaderna för produktionskostnader för flera kavitet?

S: Även om multikavitetsformar kräver en högre initial investering, minskar de kostnader per del i högvolymproduktionen genom att minska cykeltiderna, minimera arbetet och förbättra materialeffektiviteten.

F6: Vilka branscher drar nytta av formsprutning av multikavitet?

S: Industrier som fordon, konsumentelektronik, medicinsk utrustning, förnybar energi och förpackning drar nytta av injektion av multikavitet på grund av dess förmåga att producera höga volymer av konsekventa kvalitetsdelar.

F7: Vilken är rollen för CNC-bearbetningsprecision vid formsprutning med flera kaveror?

S: CNC-bearbetningsprecision säkerställer att mögelkomponenter tillverkas med snäva toleranser och konsekvent kvalitet, vilket är avgörande för att bibehålla integriteten hos varje kavitet i multikavitetsformar.

F8: Hur kan tillverkarna optimera sin multikavitetsinjektionsprocess?

S: Tillverkare kan optimera processen genom att använda avancerade simuleringsverktyg, iterativ prototypning, realtidsövervakning och samarbeta nära med erfarna leverantörer för att finjustera design- och produktionsparametrar.