Fördelarna med injektion av multikavitet

Introduktion:

I dagens snabba tillverkningsmiljö är effektivitet, konsistens och kostnadseffektivitet avgörande för framgång. Traditionellt tillverkas många formsprutningsdelar med hjälp av verktyg med en kavitet, där varje mögelkärna och kavitet producerar en enda komponent per skott. Men med tillkomsten av China Multi Cavity -injektionsgjutning kan tillverkare nu producera flera delar samtidigt med en enda injektion, drastiskt förbättra produktionskapaciteten och minska cykeltiderna.

Den här artikeln undersöker fördelarna med multikavitetsinjektionsgjutning och beskriver hur denna avancerade teknik utnyttjar hög precision och innovativ design för att erbjuda betydande fördelar jämfört med enstaka processer. Som en ledande leverantör inom fältet,HuazhiKompetens i Kina Multi CavityformsprutningSäkerställer att dina produkter uppfyller de högsta kvalitetsstandarderna samtidigt som de uppnår betydande kostnadsbesparingar och effektivitetsförbättringar.

Vad är multikavitetsinjektionsgjutning?

1.1 Definiera formsprutning

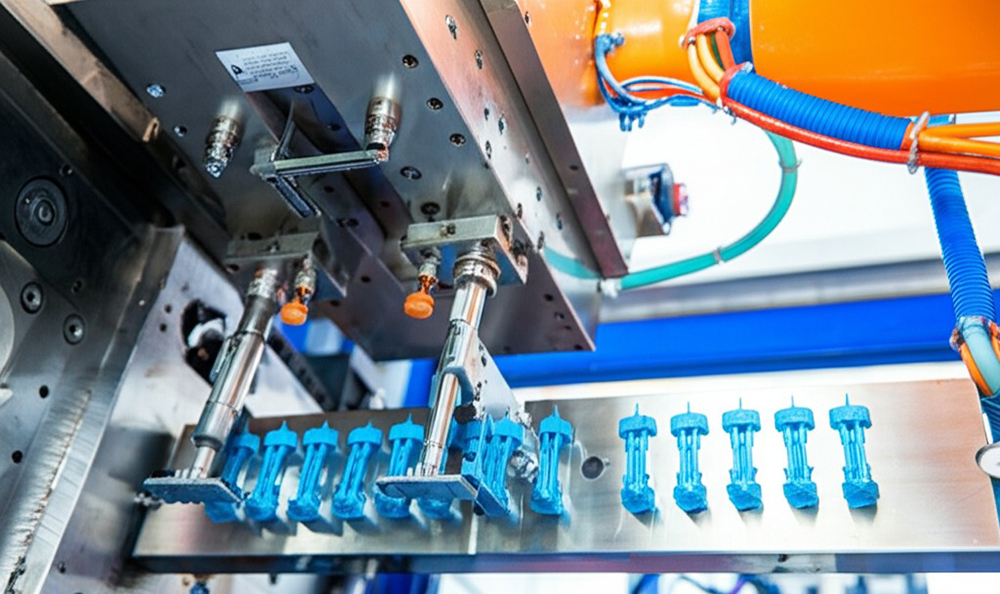

Multikavitetsinjektionsgjutning, ibland kallad multipel intrycksgjutning, är en process där en enda form innehåller mer än ett kavitet. Istället för att producera en komponent per bild av smält plast möjliggör multikavitetsformar samtidig produktion av flera identiska komponenter. Detta tillvägagångssätt är standardpraxis inom injektionsgjutningsindustrin, inklusive på kända leverantörer som Huazhi.

-

Nyckelkoncept:

• En multikavitetsform är utformad för att producera flera delar i en cykel.

• Det står i kontrast till verktyg med en kavitet, som bara producerar en del per skott.

1.2 Hur multikavitetsinjektion fungerar

Vid formning av injektion av multikavitet är formen konstruerad med flera hålrum tillsammans med motsvarande löpare, grindar och granar för att säkerställa enhetlig fyllning. Kritiska designfaktorer inkluderar:

-

Till och med fyllning:

• Se till att smält plast fördelas jämnt över alla hålrum.

• Placering av exakt grind och löpare är viktigt. -

Konsekvent tryck:

• Varje hålrum får samma tryck och garanterar identiska delar. -

Materialflöde:

• Konstruktionen måste redogöra för ett mer kretslöst materialflöde jämfört med formar med enkelkavitet.

Multikavitetsinjektionsmålning är en sofistikerad process som kräver hög precision i varje steg, från den initiala formkonstruktionen till den sista delen. Tillverkare som använder China Multi Cavity -formsprutning drar nytta av den expertis som säkerställer att varje hålrum fylls jämnt och konsekvent.

Evolution och typer av multikavitetsformar

2.1 Utvecklingen av multikavitetsgjutning

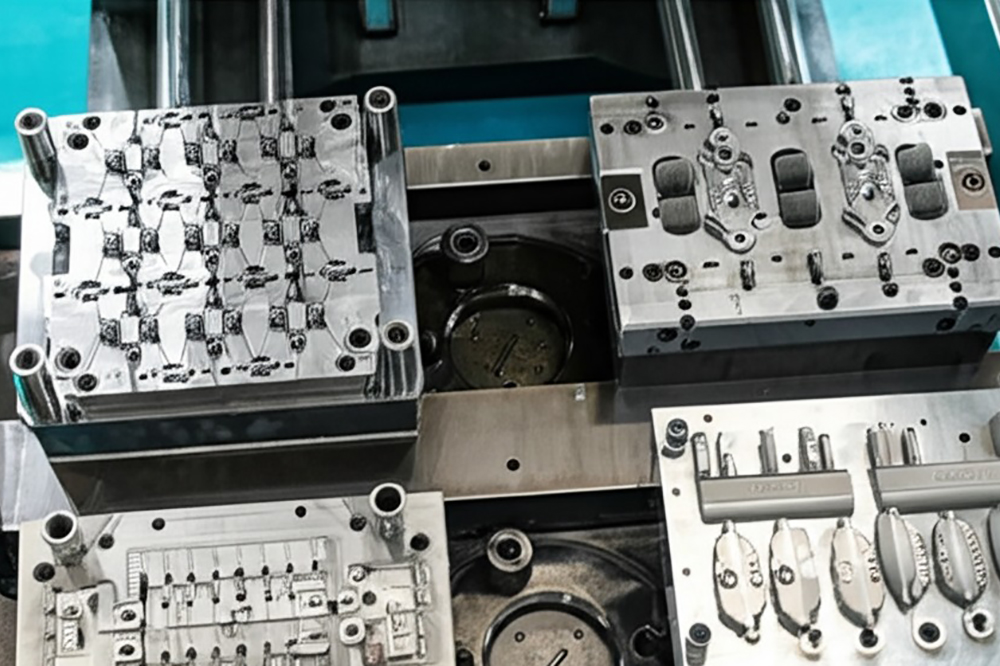

Historiskt utfördes injektionsmålning med formar med en kavitet på grund av design enkelhet. Men när efterfrågan på högre produktionsvolymer växte, vände tillverkarna emellertid till multikavitetsgjutning för att tillgodose marknadens behov. Framsteg inom designprogramvara och CNC-bearbetning har möjliggjort den exakta tekniken som krävs för att producera multikavitetsformar som upprätthåller täta toleranser och högkvalitativa ytbehandlingar.

-

Historisk översikt:

• Tidiga formar var enkla och begränsade i kapacitet.

• Teknologiska framsteg ledde till utvecklingen av multikavitetsformar, vilket ökade produktionseffektiviteten avsevärt.

2.2 Typer av multikavitetsformar

Multikavitetsformar kan kategoriseras i två huvudtyper, var och en som serverar olika produktionsbehov:

Multikavitet (eller multi-impression) formar

-

Definition:

Innehåller flera identiska hålrum för att producera en enda komponent i massproduktion. -

Användande:

Idealisk för högvolymproduktion av komponenter som flaskhattar, bildelar eller konsumentelektronik. -

Designöverväganden:

Symmetri är nyckeln till att säkerställa att till och med fyllning över alla håligheter. -

Kapacitet:

Formar kan innehålla var som helst från 2 till 128 hålrum, beroende på produktstorlek och produktionskrav.

Familjeformar

-

Definition:

Innehåller flera hålrum som producerar olika komponenter i en enda form. -

Användande:

Används ofta för produktion med låg volym där flera delar krävs, till exempel hobbymodellsatser. -

Utmaningar:

Asymmetri kan göra det svårt att uppnå enhetlig fyllning, vilket ökar risken för defekter.

I båda fallen kräver multikavitetsformar noggrann design för att säkerställa optimalt materialflöde och konsekvent kvalitet i alla delar. Företag som specialiserat sig på Kina Multi Cavity -injektionsgjutning använder avancerade designverktyg och CNC -bearbetning med hög precision för att övervinna dessa utmaningar.

Fördelarna med injektion av multikavitet

3.1 Ökad produktionseffektivitet

En av de viktigaste fördelarna med multikavitetformsprutningär det dramatiska ökningen av produktionseffektiviteten:

-

Samtidig produktion:

Flera delar bildas med varje skott av plast, vilket minskar cykeltiderna. -

Förbättrad genomströmning:

Med en multi-cavitetsform kan tillverkare producera fyra, åtta eller ännu fler delar per cykel jämfört med en enkelkavitetsform. -

Minskad kyltid:

Medan formkonstruktionen kan ta något längre, är den totala produktionscykeln betydligt kortare.

3.2 Kostnadsbesparingar

Multikavitetsinjektionsgjutning kan leda till betydande kostnadsminskningar:

-

Lägre kostnad per del:

Trots högre initiala mögelkostnader sänker massproduktionen avsevärt kostnaden per del. -

Minskad maskintid:

Färre cykler behövs för att producera samma antal delar, vilket sparar energi och arbetskraft. -

Optimerad materialanvändning:

Mer effektiv användning av råvaror minimerar avfall.

3.3 Förbättrad satskonsistens och kvalitet

Konsekvent kvalitet är avgörande för tillverkningen:

-

Enhetlighet:

Varje del som produceras i en cykel är identisk, vilket säkerställer utmärkt sats-till-batch-konsistens. -

Kvalitetskontroll:

Avancerad design och precisionskontroll i Kina Multi Cavity-formsprutning hjälper till att upprätthålla strikta toleranser och högkvalitativa ytbehandlingar. -

Förbättrad ytfinish:

Processen kan resultera i överlägsen estetiska och funktionella ytkvaliteter, kritiska för högpresterande komponenter.

3.4 Potential för förbättrad färgkonsistens

När färgkonsistens är avgörande kan multikavitetsgjutning ge fördelar:

-

Enhetlig beläggning:

Med samtidig fyllning uppvisar delarna ofta mer konsekvent färg och finish. -

Optimerade processparametrar:

Exakt kontroll över injektionsparametrarna säkerställer att varje hålrum får samma mängd material och tryck.

Designöverväganden för formsprutning med flera kaveror

4.1 Kritiska designelement

Att utforma en multikavitetsform kräver noggrann uppmärksamhet på flera viktiga aspekter:

-

Sprue och grindplacering:

Platsen för granar, grindar och löpare måste optimeras för att säkerställa jämn fördelning av smält plast. -

Materialflöde:

Flödesvägen bör utformas för att minimera tryckdropparna och säkerställa att alla hålrum fylls enhetligt. -

Kavitetssymmetri:

Speciellt i multikavitetsformar är symmetri avgörande för att upprätthålla konsekvent kvalitet.

4.2 Utmaningar i multikavitetsdesign

-

Ökad komplexitet:

Fler håligheter innebär en mer komplex design, vilket kan leda till längre design- och prototypfaser. -

Potential för ojämn fyllning:

Utan korrekt design kan vissa hålrum fylla snabbare än andra, vilket resulterar i defekter. -

Högre initialkostnader:

Multi-kavitetsformar är vanligtvis dyrare att producera än enkavitetsformar, även om detta kompenseras av lägre kostnader per del i massproduktionen.

4.3 Verktyg och tekniker för optimerad design

-

Avancerad CAD/CAM -programvara:

Används för att utforma exakta formar och simulera materialflödet. -

CNC -bearbetning med hög precision:

Väsentligt för att tillverka de komplexa geometrier som krävs i multikavitetsformar. -

Iterativ prototyper:

Möjliggör testning och förfining av mögelkonstruktioner för att uppnå optimal prestanda. -

Kvalitetssäkringssystem:

Kontinuerlig övervakning säkerställer att designjusteringar uppfyller de obligatoriska toleranserna och prestandastandarderna.

Tillämpningar av injektion av chinamultihålighet

5.1 Produktion med hög volym i bilindustrin

Biltillverkare kräver ofta stora mängder identiska komponenter:

-

Fördelar:

Multikavitetsformar ökar produktionseffektiviteten avsevärt för delar som flaskhattar, trimbitar och små inre komponenter.

5.2 Användning i konsumentelektronik

Konsumentelektronik kräver hög precision och konsistens:

-

Ansökan:

• Multikavitetsinjektionsmålning är idealisk för att producera små, intrikata komponenter som höljen, kontakter och knappar. -

Fördel:

Säkerställer att varje del är identisk, vilket är avgörande för kvalitet och montering.

5.3 Medicinska och försvarskomponenter

I branscher där precision är icke-förhandlingsbar är multikavitetsformar ovärderliga:

-

Medicinska apparater:

Används för att producera implantat, hus och andra komponenter med strikta toleranser. -

Försvarsapplikationer:

Produktion med hög volym av konsekventa, pålitliga delar är avgörande för försvarstillverkning.

5.4 Familjeformar för produktion med låg volym

Familjeformar är ett alternativ för att producera flera distinkta delar:

-

Definition:

Till skillnad från multikavitetsformar (som producerar identiska delar) innehåller familjeformar hålrum för olika delar. -

Ansökan:

Vanligtvis används i hobbyistmodellsatser, där olika komponenter är formade ihop. -

Överväganden:

Konstruktionskomplexiteten ökar på grund av behovet av olika hålrumsstorlekar och former.

Fördelar med formsprutning i Kina

6.1 Förbättrad effektivitet och genomströmning

Den primära fördelen med injektion av multikavitet är den dramatiska ökningen av produktionseffektiviteten:

-

Flera delar per cykel:

Att producera flera komponenter minskar samtidigt cykeltid avsevärt. -

Strömlinjeformad kylningsprocess:

Fler delar kyls ihop, vilket ytterligare förkortar den totala produktionscykeln. -

Massproduktion:

Aktiverar snabb produktion av identiska delar, vilket gör den idealisk för storskalig tillverkning.

6.2 Betydande kostnadsbesparingar

Medan multikavitetsformar kräver en högre initial investering är de långsiktiga besparingarna betydande:

-

Lägre kostnad per del:

Ökad effektivitet och minskade cykeltider minskar den totala kostnaden per enhet. -

Minskad arbetskraft och maskintid:

Färre cykler innebär mindre energi och arbetskraft krävs, vilket bidrar till kostnadsbesparingar. -

Skalfördelar:

Stora produktionsvolymer kompenserar de högre mögelkostnaderna i förväg.

6.3 Förbättrad konsistens och kvalitet

Konsistens är avgörande för produktion med hög volym:

-

Enhetliga delar:

Varje skott producerar identiska delar, vilket säkerställer sats-till-batch-konsistens. -

Överlägsen ytfinish:

Processen levererar släta och konsekventa ytor som uppfyller stränga kvalitetsstandarder. -

Förbättrat materialanvändning:

Optimal design minskar avfallet och säkerställer att alla hålrum fylls jämnt.

6.4 Bättre färg och finish enhetlighet

För produkter där utseende är viktigt erbjuder multikavitetsgjutning:

-

Konsekvent estetik:

Uniform flöde och tryck över hålrum resulterar i identisk färg och finish. -

Minskad variation:

Kritiskt för applikationer som konsumentvaror, där visuell överklagande direkt påverkar försäljningsbarheten.

Utmaningar och designöverväganden

7.1 Designkomplexitet

Medan injektion av injektion av multikavitet erbjuder många fördelar, ger den också unika utmaningar:

-

Ökad designinsats:

Att utforma en form med flera hålrum kräver noggrann planering och avancerad simulering. -

Optimering av sprue, grind och löpare placering:

Att säkerställa att till och med materialflöde över alla håligheter är komplex och kräver exakt teknik. -

Balanseringstryck och flöde:

Ojämn distribution kan leda till defekter, så uppmärksamhet på detaljer är avgörande.

7.2 Produktions- och installationshänsyn

-

Längre mögeldesigntid:

Multikavitetsformar tar längre tid att designa och testa, men detta kompenseras av högre produktionseffektivitet. -

Högre initialkostnader:

Investeringen i förväg är större; Det är emellertid motiverat av lägre kostnader per del i massproduktionen. -

Materialflödesutmaningar:

Komplexa flödesvägar måste optimeras för att säkerställa att alla hålrum fylls jämnt och konsekvent.

7.3 Lösningar och bästa metoder

-

Avancerad simuleringsprogramvara:

Använd modernaste CAD/CAM-verktyg för att simulera materialflöde och justera designparametrar. -

Iterativ prototyper:

Snabb prototypning hjälper till att förfina formkonstruktionen för att uppnå optimal prestanda. -

Rigorös kvalitetskontroll:

Kontinuerlig övervakning och testning säkerställer att slutprodukten uppfyller strikta toleranser och kvalitetsstandarder.

Framtida trender i injektion av injektion av flera kaviteter

8.1 Teknologiska innovationer

Fältet med injektion av multikavitetsinjektion fortsätter att utvecklas med teknik:

-

Integration med digital teknik:

Automation, realtidsdataanalys och IoT-enheter förbättrar processkontroll och effektivitet. -

Miljövänlig plätering och beläggning:

Innovationer i miljövänliga material och processer blir vanligare. -

Förbättrade simuleringsverktyg:

Ny programvara möjliggör mer exakta förutsägelser om materialflöde och spänningsfördelning i multikavitetsformar.

8.2 Marknads- och branschtrender

-

Ökad adoption i massproduktion:

När efterfrågan på kostnadseffektiva komponenter av hög kvalitet växer, vänder fler industrier till multikavitetsgjutning. -

Global Supply Chain Integration:

Tillverkare över hela världen utnyttjar expertisen hos leverantörer av multikavitetsinjektion av multikavitet för att förbli konkurrenskraftiga. -

Kontinuerlig förbättring av verktyget:

FramstegCNC -bearbetningsprecisionoch mögeldesign fortsätter att driva gränserna för vad som är möjligt vid formsprutning.

Ansökningar och branschanvändningsfall

9.1 Bilskomponenter

-

Massproduktion:

Multikavitetsformar används allmänt för att producera identiska komponenter som flaskhattar, konsoler och trimstycken. -

Effektivitetsvinster:

Hög produktionseffektivitet säkerställer snabb monteringslinjeproduktion.

9.2 Konsumentelektronik

-

Små, exakta delar:

Idealisk för komponenter som kontakter, höljen och knappar. -

Konsekvent kvalitet:

Säkerställer enhetlighet över produktionskörningar med hög volym.

9.3 Medicinsk utrustning

-

Komponenter med hög precision:

Används i enheter som kräver extremt snäva toleranser och felfria ytbehandlingar. -

Tillförlitlighet och säkerhet:

Konsekvent produktionskvalitet är avgörande för patientsäkerhet.

9.4 Förpackningsapplikationer

-

Stor volymproduktion:

Multikavitetsformar möjliggör massproduktion av förpackningskomponenter med jämn kvalitet. -

Kostnadsbesparingar:

Minskade cykeltider och effektiv materialanvändning lägre totala kostnader.

Slutsats

Multikavitetsinjektionsgjutning representerar en betydande framsteg jämfört med enstaka verktyg genom drastiskt ökande produktionseffektivitet, minskar kostnaderna per del och säkerställer konsekvent produktkvalitet. När den implementeras med precision och expertis hos en toppklassig leverantör, till exempel en ledande injektionsspecialist med flera kavitetsinjektion, erbjuder denna process oöverträffade fördelar för massproduktion. Genom att förstå och ta itu med designutmaningarna och optimera formparametrarna kan tillverkare uppnå överlägsna resultat i produktionsmiljöer med hög volym.

Sammanfattningsvis är fördelarna med multikavitetsinjektionsgjutning tydliga: förbättrad effektivitet, kostnadsbesparingar, bättre kvalitet och förbättrad produktionskapacitet. Integrering av denna process med avancerad CNC -bearbetningsprecision höjer ytterligare produktprestanda och marknadskonkurrens.

Kontakta oss idag!

Redo att öka din produktionseffektivitet och uppnå överlägsen kvalitet med injektion av flera kaveror?Kontakta Huazhi -tekniken nuFör att diskutera dina projektkrav och upptäcka hur våra innovativa, kostnadseffektiva lösningar kan ge dig en konkurrensfördel.

Vanliga frågor (FAQ)

F1: Vad är multikavitetsinjektionsgjutning?

S: Multikavitetsinjektionsmålning är en process där en form innehåller flera hålrum, vilket möjliggör samtidig produktion av flera identiska komponenter i en injektionscykel. Denna teknik ökar produktionseffektiviteten avsevärt och minskar kostnaden per del, särskilt när den är integrerad med China Multi Cavity-formsprutningsteknik.

F2: Vilka är de viktigaste fördelarna med formsprutning med multikavitet?

S: De primära fördelarna inkluderar förbättrad produktionshastighet, lägre kostnad per del, förbättrad batchkonsistens och ibland bättre färg enhetlighet. Dessa fördelar beror på förmågan att fylla flera hålrum samtidigt, minska cykeltiden och öka genomströmningen.

F3: Hur skiljer sig en multikavitetsform från en enkelkavitetsform?

S: I en enkelkavitetsform producerar varje injektionsskott en komponent, medan en multikavitetsform kan producera flera identiska komponenter samtidigt. Detta ökar inte bara produktionskapaciteten utan minskar också cykeltider och totala tillverkningskostnader.

F4: Vilka designutmaningar är förknippade med multikavitetsformar?

S: Utmaningar inkluderar att säkerställa till och med materialflöde, optimera sprue, grind och löpare placering och hantera den mer komplexa geometri. Noggrann design och simulering krävs för att säkerställa att varje hålrum fylls enhetligt och upprätthåller hög kvalitet.

F5: Vilka typer av multikavitetsformar finns det?

S: Det finns främst två typer: multikavitet (eller multi-impression) formar, som innehåller flera identiska hålrum, och familjeformar, som producerar olika komponenter i en form. Varje typ tjänar olika produktionsbehov och volymkrav.

F6: Hur påverkar Kinas multikavitetsinjektion av formning av formsprutning?

S: Även om den initiala mögelkostnaden är högre minskar injektion av multikavitetsinjektion per delkostnad genom att möjliggöra massproduktion, sänka maskintid och minska arbetskraftskostnaderna. Med tiden resulterar detta i betydande kostnadsbesparingar för produktion av hög volym.

F7: Vilka branscher drar mest nytta av formsprutning i Kina med injektion av flera kaviteter?

S: Industrier som fordon, konsumentelektronik, medicinsk utrustning och förpackning drar stor nytta av multikavitetsinjektionsmålning på grund av behovet av högvolym, konsekvent och kostnadseffektiv produktion av identiska komponenter.

F8: Hur kan tillverkarna säkerställa en konsekvent kvalitet i injektion av multikavitetsinjektion?

S: Konsekvent kvalitet uppnås genom exakt formkonstruktion, avancerad CNC -bearbetningsprecision, rigorös processkontroll och kontinuerlig övervakning av pläterings- och efterbehandlingsparametrar. Detta säkerställer att varje hålrum producerar delar med identiska dimensioner och ytbehandlingar.