Что такое более дешевая альтернатива литью инъекции?

Инъекционное формованиедоминирует в массовом производстве для пластиковых деталей, но его крутые авансовые затраты (10000–100 000+ для плесени) и длительное время заказа (8–12 недель) делают его непрактичным для стартапов, прототипов или заказов с низким объемом. К счастью, современные альтернативы литья инъекции обеспечивают экономически эффективные, гибкие решения, адаптированные к конкретным материалам, объемам и сложностям дизайна. В этом руководстве рассматриваются девять альтернативных литья, их технические преимущества, ограничения и реальные приложения-выбирая правильный метод для оптимизации затрат и эффективности.

1. Зачем изучать альтернативы литья под давлением?

Ограничения литья инъекции часто сталкиваются с современными требованиями производства:

- Высокие затраты на инструмент: Стальные формы являются дорогими и негибкими для конструктивных изменений.

- Длинные сроки: Изготовление плесени задерживает тестирование продукта и вход на рынок.

- Неэффективность с низким объемом: Затраты за единицу остаются высокими для партий до 10 000 единиц.

- Материальные ограничения: Ограничено термопластами, исключая металлы или композиты.

Инъекционные альтернативырешать эти проблемы, предлагая:

- Более низкие начальные инвестиции: Нет необходимости в дорогостоящих стальных формах.

- Более быстрое прототипирование: Производить функциональные детали в дни, а не месяцы.

- Материальное разнообразие: Используйте металлы, смолы, силиконы или пластмассы инженерного класса.

- Масштабируемость: Беспланный переход от прототипов к производству среднего объема.

2. Альтернативы формования в верхних 9

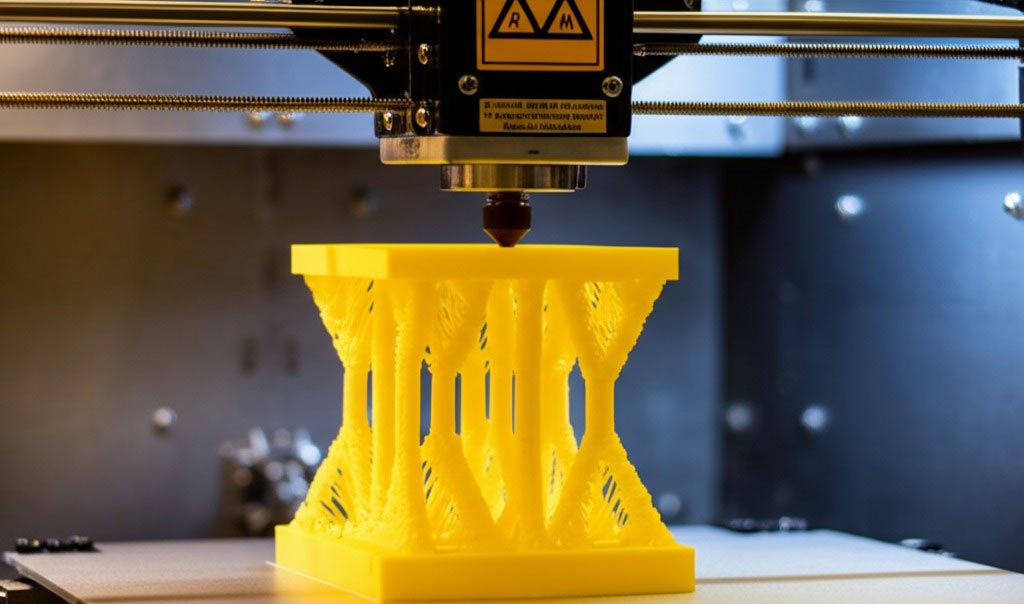

2.13D -печать(Аддитивное производство)

Лучше всего для: Прототипы, пользовательские детали и сложная геометрия.

Преимущества:

- Нулевые затраты на инструмент: Напрямую печатайте из CAD -файлов, идеально подходит для итеративного дизайна.

- Материальная универсальность: Используйте PLA, ABS, нейлон, TPU или даже металлические порошки (SLM/DML).

- Скорость: Производить детали за 24–72 часа, идеально подходит для быстрого прототипирования.

- Сложные дизайны: Создайте структуры решетки, внутренние каналы или органические формы невозможно с традиционными методами.

Ограничения:

- Поверхностная отделка: Линии слоев требуют пост-обработки (шлифование, живопись) для гладкой отделки.

- Ограничения силы: Анизотропные свойства могут снизить долговечность по сравнению с формованными частями.

- Масштабируемость: Затраты на единицу значительно растут за пределами 100–500 единиц.

Технические приложения:

- Медицинский: Пользовательские протезирование, хирургические гиды.

- Аэрокосмическая: Легкие кронштейны, воздуховоды.

- Автомобиль: ПРЕДВАРИТЕЛЬНАЯ ПЕРЕДАЦИЯ.

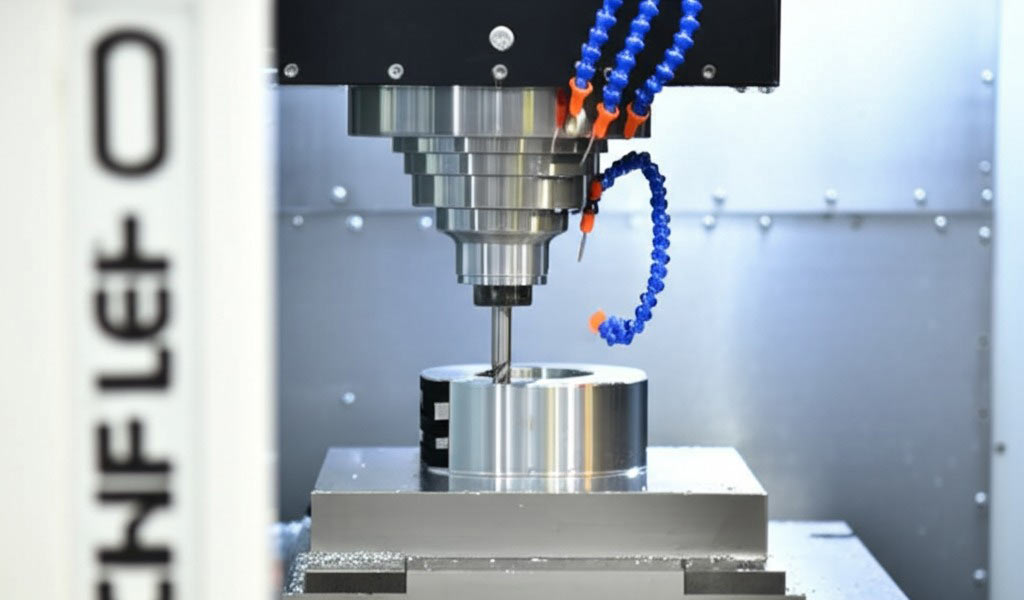

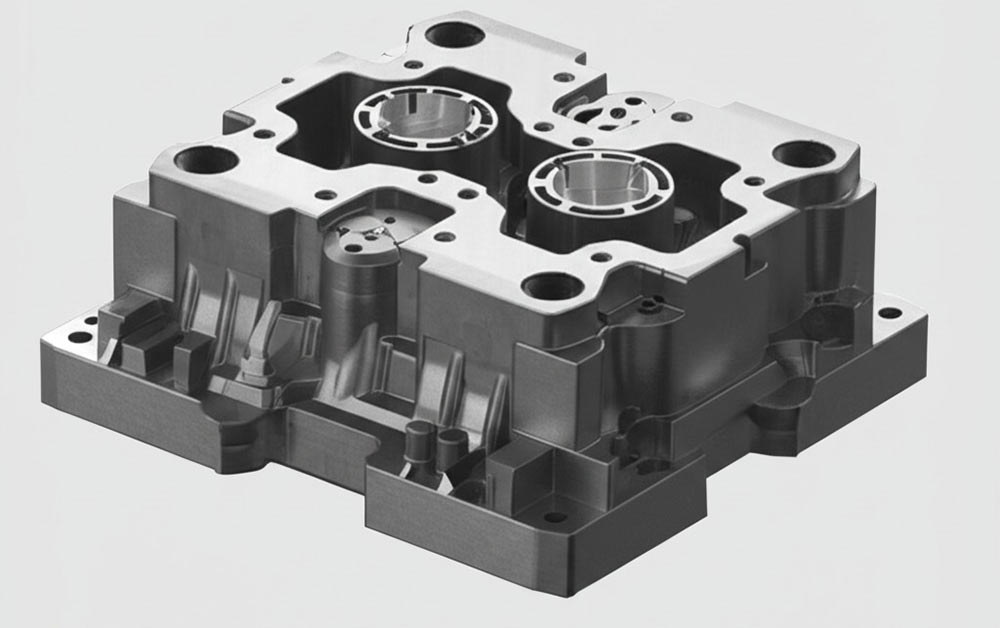

2.2Обработка с ЧПУ

Лучше всего для: Высокие металлические или пластиковые компоненты.

Преимущества:

- Плотные допуски: Достичь ± 0,001 ″ точность для критических компонентов.

- Материал: Машинный алюминий, титан, пик или Ultem.

- Превосходная отделка: Гладкие поверхности уменьшают потребности после обработки.

Ограничения:

- Материальные отходы: Проблемные процессы генерируют до 80% отломка.

- Стоимость в масштабе: Труд и машинное время раздувают расходы на большие партии.

2.3Термоформование

Лучше всего для: Тонкостенная упаковка, подносы и автомобильные панели.

Преимущества:

- Недорогие плесени: Алюминиевые плесени стоят на 60–80% меньше, чем стальные формы для инъекций.

- Быстрый поворот: Производить 1000–5000 частей за 2–3 недели.

- Эффективность материала: Используйте листы ABS, PETG или HDPE с минимальными отходами.

Ограничения:

- Дизайн простоты: Ограничено неглубокими рисунками (глубина ≤ 1x ширина).

- Изменчивость толщины: Растяжение может тонко изобретать материал в глубоких секциях.

Пример отрасли:

Компании по медицинским устройствам используют термоформование для стерильных пакетов блистера, экономя 40% против инъекционного литья для заказа 10 КБ.

2.4Уретановый кастинг

Лучше всего для: Функциональные прототипы с низким объемом (50–500 единиц).

Преимущества:

- Силиконовые формы: Создайте формы из 3D-печатных или с ЧПУ мастеров с более низкой стоимостью на 90%.

- Гибкость материала: Mimic ABS, PP или резиноподобные текстуры с полиуретановыми смолами.

- Высокие детали: Захватить тонкие текстуры и подрезки.

Ограничения:

- Плесень долговечность: Силиконовые формы разлагаются после 20–50 циклов.

- Чувствительность к температуре: Части деформируются выше 150 ° C.

Техническое понимание:

Уретановый кастинг идеально подходит для краудфандинговых кампаний, нуждающихся в 200–300 единицах потребительских гаджетов без инвестиций в плесени $ 20K+.

2.5Ротационное формование

Лучше всего для: Большие, пустые предметы, такие как танки, игровое оборудование или каяки.

Преимущества:

- Универстная толщина стенки: Вращающиеся формы обеспечивают последовательное распределение материала.

- Детали с низким стрессом: Нет внутренних пустот или деформации.

- Негабаритная мощность: Производить детали длиной до 20 футов.

Ограничения:

- Медленное время цикла: 1–2 часа на часть из -за этапов отопления/охлаждения.

- Материальные ограничения: В первую очередь полиэтилен (HDPE, LLDPE).

Приложение Spotlight:

Сельскохозяйственные компании используют ротационное формование для пестицидных резервуаров, используя ее коррозионную устойчивость и долговечность.

2.6Взорвать

Лучше всего для: Полые контейнеры (бутылки, воздуховоды, автомобильные резервуары).

Преимущества:

- Высокоскоростное производство: Цикл раз всего 1–2 минуты на часть.

- Материал сбережения: Использует на 30% меньше пластика, чем литья под давлением для полых форм.

Ограничения:

- Стоимость инструмента: Стоимость сложных форм15�–50 тыс.

- Ограниченная геометрия: Подходит только для осесимметричных полых деталей.

Техническое сравнение:

| Параметр | Инъекционное формование | Взорвать |

|---|---|---|

| Толщина стены | Униформа | Переменная |

| Частичный вес | 1G - 50 кг | 10G - 30 кг |

| Стоимость инструмента | 10�–100 тыс | 15�–50 тыс |

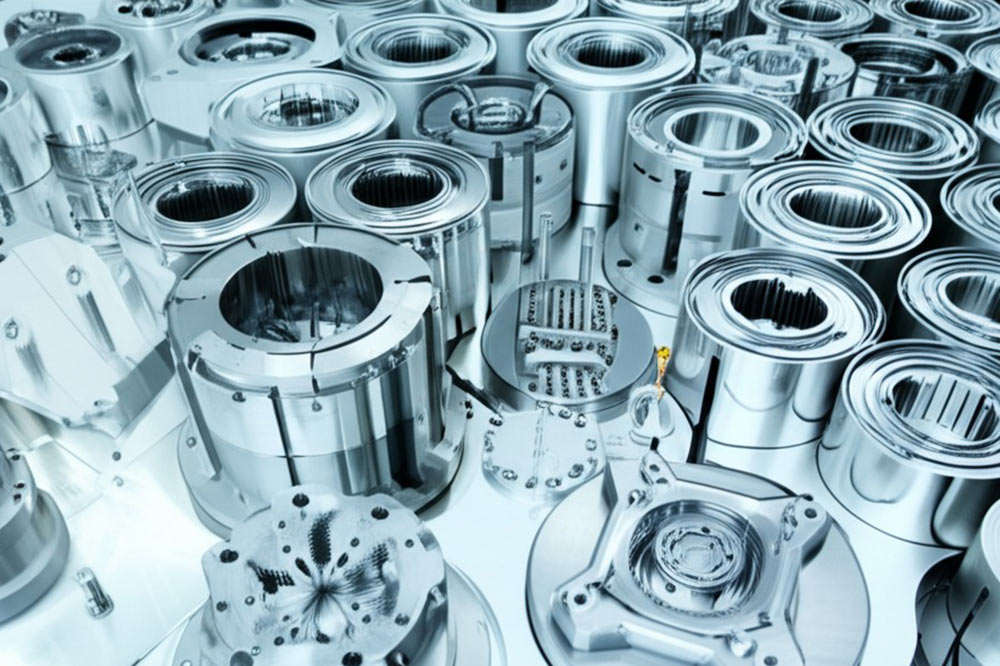

2.7Умирать кастинг

Лучше всего для: Высокие металлические детали (цинк, алюминиевые сплавы).

Преимущества:

- Высокая точность: Достигнуть допуски ± 0,002 ″ для передач или корпусов.

- Качество поверхности: Детали вблизи сети уменьшают потребности в обработке.

- Масштабируемость громкости: Экономичный для 10K+ единиц.

Ограничения:

- Стоимость инструмента: Стоимость стальных форм20�–100 тыс.

- Материальные ограничения: Ограничено нерсудными металлами.

Пример отрасли:

Производитель беспилотников использовал литье цинка для 20 000 моторных креплений, сократив затраты на 25% против обработки ЧПУ.

2.8 Экструзия

Лучше всего для: Непрерывные профили (трубы, оконные рамы, уплотнения).

Преимущества:

- Низкая стоимость за единицу: Идеально подходит для линейных деталей с большим объемом.

- Материальное разнообразие: Процесс ПВХ, алюминий или термопластичные композиты.

Ограничения:

- Дизайн простоты: Фиксированные формы поперечного сечения.

- Вторичные операции: Часто требуется резка, бурение или сборка.

Технические данные:

Типичная линия экструзии ПВХ производит 1000–5000 футов в час, стоимость2–5 за фут для пользовательских профилей.

2.9 Casting (смола/металл)

Лучше всего для: Искусство, ювелирные изделия или металлические компоненты с низким объемом.

Преимущества:

- Низкие затраты на инструмент: Силиконовые или песчаные формы стоят менее 1000 долларов.

- Сложная геометрия: Повторить замысловатые детали, такие как текстуры или подрезки.

Ограничения:

- Трудоемкий: Требует ручной подготовки и отделки.

- Пористость риски: Пузырьки воздуха могут ослабить структурную целостность.

Тематическое исследование:

Бренд Luxury Watch использует кастинг смол для ограниченных выпусков на 500 единиц, достигая премиального финиша на 60% ниже, чем с ЧПУ.

3. Как выбрать альтернативу формования правильного инъекции

Используйте эту матрицу решения, чтобы соответствовать потребностям вашего проекта:

| Фактор | Низкий объем (<500) | Средний объем (500–10 тысяч) | Большой объем (> 10K) |

|---|---|---|---|

| Экономическая эффективность | 3D -печать | Уретановый кастинг | Экструзия/выдувка |

| Сила материала | Обработка с ЧПУ | Умирать кастинг | Инъекционное формование |

| Время выполнения | 3D -печать (1–3 дня) | Термоформование (2–4 недели) | Мастинг (6–8 недель) |

Руководство по совместимости материала:

- Пластмассы: Термоформирование (ABS, PETG), 3D -печать (нейлон, смолы).

- Металлы: Обработка ЧПУ (алюминий, сталь), литье для матрицы (цинк, магний).

- Эластомеры: Уретановое литье (гибкие смолы), ротационное формование (LLDPE).

Заключение

От 3D -печати для быстрых прототипов до ротационного литья для негабаритных резервуаров, альтернативы литья инъекционного литья дают возможность предприятиям сократить расходы, ускорить сроки и экспериментировать с инновационными проектами. Совместив объем, материал и сложность вашего проекта с правильным процессом, вы можете обойти ограничения традиционного литья под давлением при сохранении качества.

Готовы оптимизировать свою производственную стратегию?

Свяжитесь с нами сегодня для бесплатной консультации! Наши инженеры проанализируют ваш проект и порекомендуют самую экономичную альтернативу литья в инъекции-вы можете сэкономить время, бюджет и ресурсы.

Часто задаваемые вопросы об альтернативах формования инъекций

В: Какая альтернатива лучше всего подходит для продуктов питания?

A: Термоформирование с одобренными FDA листами Petg или HDPE идеально подходит для пищевых контейнеров.

В: Могу ли я переключиться на литья под давлением позже?

A: Да. Используйте уретановое литье для 100–500 единиц, чтобы проверить конструкции перед инвестициями в стальные формы.

В: Как сравнивается воздействие на окружающую среду?

A: 3D -печать генерирует меньше отходов, в то время как экструзия перерабатывает 90% материала лома.

В: Какое количество минимального количества порядка (MOQ) для этих методов?

A:

- 3D -печать: 1 блок.

- Уретановое кастинг: 50 единиц.

- Мастинг: 1000 единиц.