Как улучшить срок службы инструмента впрыскивания?

Введение

В производственной промышленности, особенно в пластикеИнъекционное формование, срок службы инструмента инъекционной плесени является критическим фактором, который определяет эффективность производства, экономическую эффективность и качество продукции. Понимание факторов, влияющих на жизнь плесени и принятие надлежащего дизайна, отбора материалов и стратегий обслуживания, может значительно продлить срок службы инъекционных форм, сократить время простоя и увеличить прибыльность.

В этой статье представлен подробный анализ срока службы инструмента инъекционной плесени, охватывающий его определение, влиятельные факторы, критерии измерения, общие дефекты и лучшие практики долговечности.

Почему задолженность плесени важна?

Инъекционные формы являются одной из самых дорогих инвестиций в пластиковое производство. Хорошо удержанная плесень может производить миллионы высококачественных деталей, в то время как плохо спроектированная или неправильная форма может потерпеть неудачу, что приводит к высоким затратам на ремонт, задержкам производства и скомпрометированному качеству продукции.

Расширение срока службы плесени может привести к:

✅Более низкие производственные затратысводя к минимуму необходимость частых замены.

✅Более высокая эффективностьиз -за сокращения времени простоя для технического обслуживания и ремонта.

✅Последовательное качество продуктаПоскольку формы поддерживают точность размеров с течением времени.

✅Лучше рентабельность инвестиций (возврат инвестиций)Как форма служит для большего количества циклов.

Благодаря растущему спросу на высокие пластиковые компоненты в таких отраслях, как автомобильная, медицинская, электроника и потребительские товары, улучшение срока службы инструментов для инъекционной плесени является главным приоритетом для производителей.

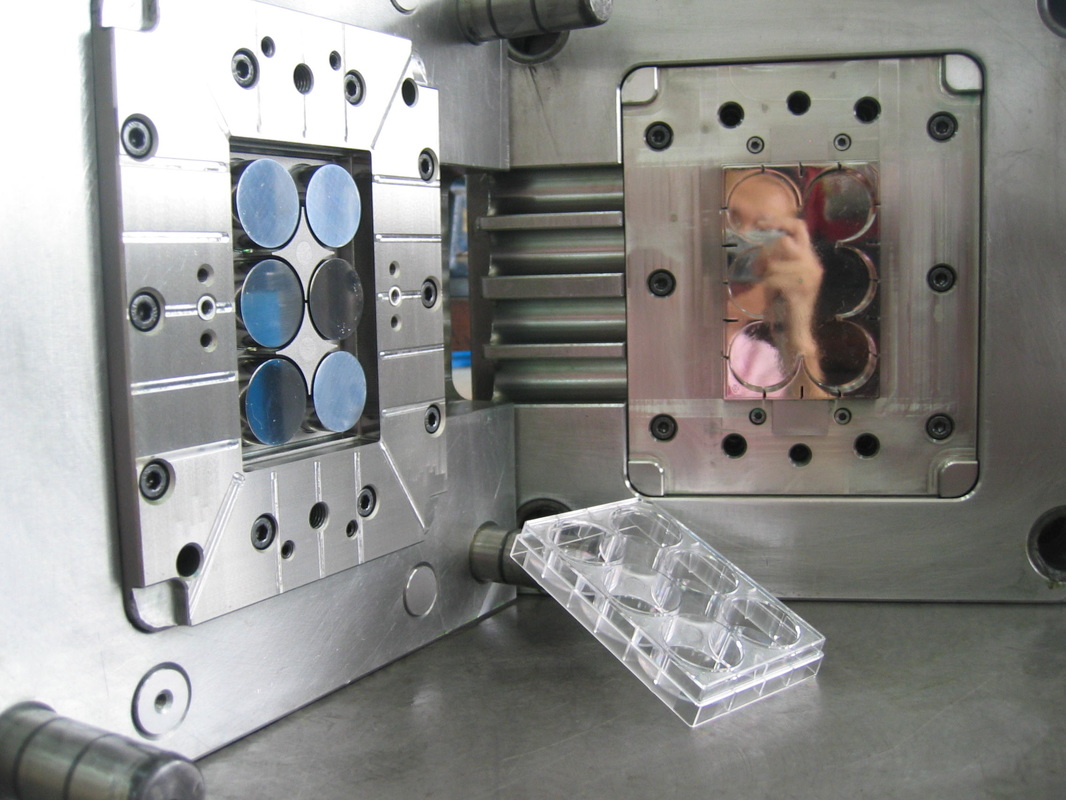

Что такое плесень инъекции?

Инъекционная форма представляет собой инструмент с точным инженерией, используемый в процессе литья пластиковой инъекции, образуя пластиковые детали. Эти формы обычно изготовлены из высокопрочной стали или алюминия и состоят из нескольких компонентов, в том числе:

-

Полость и ядро: Основные элементы формирования, которые определяют структуру пластической части.

-

Система охлаждения: Каналы, которые циркулируют воду или масло, для регулирования температуры плесени.

-

Система выброса: Выталкивающие штифты или пластины, которые выталкивают сформированную часть из формы.

-

Стробирующая система: Бегуны и ворота, которые управляют пластиковым потоком в полость.

Технические аспекты строительства плесени

Формы классифицируются на основе их сложности и долговечности. Высококачественные формы для массового производства требуют закаленной инструментальной стали с передовыми покрытиями, в то время как прототипные формы могут использовать алюминий для эффективности затрат.

Ключевые материалы для формы включают:

-

P20 сталь (HRC 28-32):Подходит для производства среднего объема (~ 500 000 циклов).

-

H13 сталь (HRC 42-52):Идеально подходит для высокотемпературных применений (~ 1 000 000 циклов).

-

S136 нержавеющая сталь (HRC 48-52):Коррозионная устойчивость, отлично подходит для медицинских и пищевых применений.

Выбирая правильный материал и проектируя плесени с оптимальными системами охлаждения и выброса, производители могут максимизировать эффективность и продлить срок службы инструмента подпреды.

Категории плесени на основе применений

-

Формы с одной кавитикой: Используется для низких или высоко точных деталей.

-

Многокавитанные формы: Повышает производительность за счет производства нескольких частей за цикл.

-

Горячие формы бегуна: Снижает отходы материала и улучшает время цикла.

-

Холодные плесени: Более рентабельный, но требует ручного удаления бегуна.

Какова средняя срок службы инструмента инъекционной плесени?

Ожидаемая продолжительность срока службы инъекционной формы варьируется в зависимости от материала, конструкции, условий обработки и технического обслуживания. Как правило, срок службы плесени измеряется в циклах, с классификациями следующим образом:

| Класс плесени | Тип материала | Типичная циктная жизнь | Приложение |

|---|---|---|---|

| 101 класс | Закаленная сталь | 1 000 000+ | Производство большого объема (автомобильная, аэрокосмическая) |

| 102 класс | Закаленная сталь | 500 000+ | Среднее до высокого производства (потребительская электроника) |

| 103 класс | Предварительно упорная сталь | 100 000+ | Производство с низким и средним объемом |

| 104 класс | Алюминиевая или мягкая сталь | 10000+ | Прототип и краткосрочное производство |

| 105 класс | Мягкая сталь или эпоксидная смола | <500 | Временное или экспериментальное использование |

Факторы, влияющие на ожидаемую жизнь

-

Материальная твердость: Высшая твердость (например, HRC 50+) сопротивляется ношению и продлевает жизнь.

-

Температура обработки: Повышенные температуры ускоряют деградацию плесени.

-

Давление впрыска: Чрезмерное давление может вызвать стрессовые переломы.

-

Эффективность охлаждения: Плохое охлаждение приводит к тепловой усталости и разрушению плесени.

Способы максимизировать ожидаемую жизнь плесени

-

Выберите правильный материал для плесени на основе объема производства.

-

Оптимизируйте конструкцию детали, чтобы уменьшить нагрузку на плесени.

-

Реализовать графики профилактического обслуживания.

-

Используйте защитные покрытия, чтобы уменьшить износ.

Как измеряется и классифицируется срок службы инструмента инъекционной формы?

Срок службы плесени впрыска оценивается с использованием стандартизированных отраслевых тестов сОбщество пластмассовой индустрии (SPI)Система классификации плесени наиболее широко используется.

Ключевые параметры измерения

-

Количество циклов: Общее количество заполненных циклов впрыска до отказа.

-

Анализ износа поверхности: Оптическая и электронная микроскопия обнаруживает микротрещины и узоры износа.

-

Тест на твердость: Тесты на твердость Роквелла и Виккерс определяют деградацию материала.

-

Термические испытания: Осмотрите сопротивление плесени к повторному нагреву и охлаждению.

-

Проверки точности размеров: Обеспечивает со временем плесень со временем.

Регулярно контролируя эти параметры, производители могут предвидеть потребности замены плесени и улучшить срок службы инструмента для инъекционной плесени.

Усовершенствованные методы тестирования

-

Анализ конечных элементов (FEA):Прогнозирует точки концентрации напряжения в форме.

-

3D -сканирование и обратная инженерия:Обнаружает отклонения от исходных размеров плесени.

-

Ультразвуковое тестирование:Определяет внутренние дефекты и трещины в стали плесени.

Какие факторы влияют на срок службы инструмента впрыскивания?

Несколько ключевых факторов способствуют продолжительности жизни формы впрыска:

1. Качество материала

-

Стальная композиция: Слисты с высокоплавным инструментом сопротивляются износу и коррозии.

-

Поверхностная обработка: Нитрики, хромированное покрытие или PVD -покрытия повышают долговечность.

2. Дизайн и инженерия пресс -формы

-

Универстная толщина стенки: Уменьшает тепловое напряжение и время цикла.

-

Оптимизированная система стробирования: Предотвращает турбулентность потока, которая вызывает эрозию.

3. Условия обработки

-

Скорость впрыска и давление: Чрезмерная сила ускоряет ношение.

-

Расплавлять контроль температуры: Перегрев ухудшает структуру плесени.

4. Техническое обслуживание и очистка

-

Смазка: Обеспечивает плавную работу выталкивающих штифтов и слайдов.

-

Профилактические проверки: Обнаруживает ранние признаки неудачи (например, трещины, окисление).

Управляя этими факторами, производители могут значительно улучшить срок службы инструмента для инъекционной плесени.

Каковы общие причины износа и повреждения инструментов для инъекционной плесени?

Даже самые хорошо продуманные формы для инъекций будут испытывать износ и возможный сбой с течением времени. Однако понимание основных причин повреждения плесени может помочь производителям предпринять упреждающие шаги для предотвращения преждевременного сбоя. Ниже приведены наиболее распространенные причины деградации плесени:

1. Абразивный износ

Абразивный износ возникает, когда заполненные смолы (например, пластики с загрязнением стекловолокна) или загрязняющие вещества в сырье вызывают эрозию поверхности с течением времени. Контакт с высоким содержанием фарки между расплавленным полимером и стенками полости плесени приводит к удалению материала, снижению точности размерных и качеством поверхности.

Методы профилактики:

✅ Использоватьзакаленная инструментальная сталь(Например, H13 или S136) для применений с высокой ногой.

✅ Применитьповерхностные покрытиякак нитрид титана (олова) или хромовое покрытие, чтобы повысить устойчивость.

✅ Реализуйте правильноеСмазка плесении графики полировки.

2. Тепловая усталость и растрескивание

Повторные циклы отопления и охлаждения приводят к расширению и сокращению стали плесени, что приводит к переломам напряжений и трещинах с течением времени. Это особенно распространено в формах, используемых для высокотемпературных инженерных пластиков.

Методы профилактики:

✅ ОптимизироватьДизайн охлаждающего каналаЧтобы обеспечить равномерное рассеяние тепла.

✅ ИспользоватьПредварительно разогретые плесениЧтобы уменьшить внезапные изменения температуры.

✅ ВыберитеУстойчивые к высокотемпературным сталиДля применений с высоким нагреванием.

3. Коррозия и химическая атака

Определенные пластмассы, особенно те, которые содержат огнестойковые замедления или соединения на основе хлора, высвобождают коррозионные газы во время литья. Эти химические вещества реагируют с поверхностью пресс -формы, что приводит к ухудшению пиття, ржавчине и ухудшению материала.

Методы профилактики:

✅ ВыберитеФормы нержавеющей стали(например, S136, 420 SS) для коррозийных сред.

✅ Регулярно применяетсяантикоррозионные покрытиядля формирования поверхностей.

✅ УбедитесьвентиляцияЧтобы удалить коррозионные газы.

4. Механическая усталость и переломы стресса

Повторные циклы давления впрыска ставят огромное напряжение на компоненты плесени, вызывая переломы или деформацию с течением времени. Недоверные штифты эжектора, неправильно разработанные ворота и слабые линии расставания особенно уязвимы.

Методы профилактики:

✅ ИспользоватьСтальная сталь, полученная на стрессеЧтобы минимизировать остаточный стресс.

✅ ОптимизироватьРазваливающие линии и проекты воротраспределять силы равномерно.

✅ поведениеРегулярное неразрушающее тестирование (NDT)Чтобы обнаружить ранние переломы.

Выявляя и смягчая эти механизмы отказа, производители могут значительно продлить срок службы инструмента для инъекционной плесени и сократить время простоя.

Как увеличить срок службы инструмента впрыскивания?

Чтобы максимизировать долговечность формы впрыскивания, производители должны реализовать передовые практики по проектированию, выбору материалов, обработке и техническому обслуживанию.

1. Выберите правый материал для формы

Выбор стали плесени имеет решающее значение для определения долговечности и сопротивления износу. Ниже приведены рекомендуемые материалы на основе приложения:

| Сталь | Твердость (HRC) | Лучше всего для | Ожидаемая продолжительность жизни |

|---|---|---|---|

| P20 Сталь | 28-32 | Формы общего назначения | ~ 500 000 циклов |

| H13 сталь | 42-52 | Высокие, высокие приложения | ~ 1 000 000 циклов |

| S136 Сталь | 48-52 | Коррозионные материалы (медицинское, пищевое обеспечение) | ~ 1 000 000 циклов |

| 420 нержавеющий | 50-55 | Высокополисные плесени (оптические, автомобильные) | ~ 1 000 000 циклов |

Использование предварительно упорной стали для применения с низким объемом и сквозной стали для высокопроизводственных прогонов обеспечивает экономическую эффективность и долговечность.

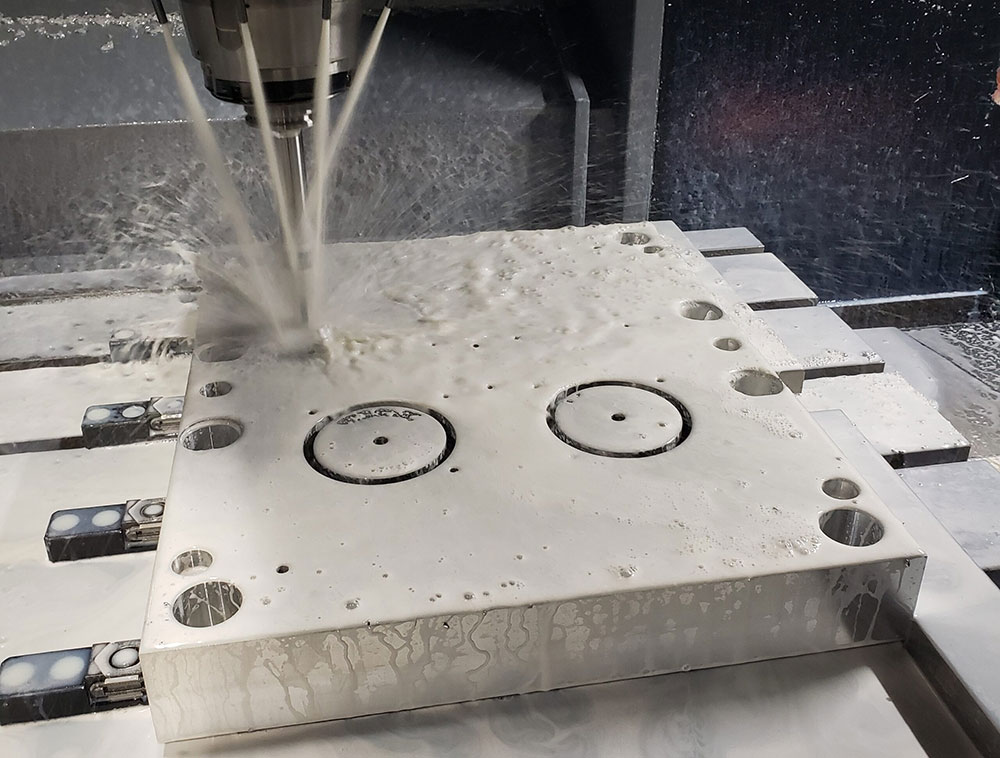

2. Оптимизировать охлаждение плесени и тепловое управление

Эффективное охлаждение не только улучшает время цикла, но и уменьшает тепловое напряжение, предотвращая раннее разрушение плесени.

✅Используйте медные вставки бериллияВ областях с высоким нагреванием для улучшения теплопроводности.

✅Конструкция конформных охлаждающих каналовИспользование технологии 3D -печати для ровного рассеяния тепла.

✅Используйте камеры теплоизображенияЧтобы обнаружить горячие точки и оптимизировать макет охлаждения.

3. Нанесите защитные поверхностные покрытия

Усовершенствованные покрытия могут значительно улучшить износ и коррозионную стойкость.

✅Олова (нитрид титана):Улучшает устойчивость к износу для форм с высокой абразией.

✅PVD (физическое осаждение паров):Уменьшает трение и повышает долговечность.

✅Покрытие никеля:Обеспечивает отличную защиту от коррозии для ПВХ и пластичных пластиков.

4. Внедрение стратегий профилактического обслуживания

Техническое обслуживание плесени должно быть систематическим, а не реактивным.

✅Ежедневно:Чистые полости и нанесите профилактические превенции ржавчины.

✅Еженедельно:Осмотрите выводы, слайды и каналы охлаждения.

✅Ежемесячно:Проведите ультразвуковую чистку и проверки размеров.

✅Ежегодно:Выполните полные разрывы и реконструкции.

Следуя этим передовым практикам, производители могут эффективно увеличить срок службы инструмента для инъекционных плесени и максимизировать эффективность производства.

Советы по техническому обслуживанию и очистке для долгосрочных форм для инъекций

Правильное обслуживание плесени необходимо для обеспечения последовательной производительности и продления срока службы инструмента. Ниже приведены некоторые ключевые методы:

1. Процедуры очистки плесени

Полости плесени накапливают остатки с течением времени из пластиковых добавок, что приводит к дефектам, таким как ожоги или линии потока.

✅ Использоватьсухой ледовой взрывДля неабразивной, глубокой чистки.

✅ ПрименитьУльтразвуковая чисткаУдалить упрямые отложения.

✅ ИспользоватьPH-нейтральные очистители плесениЧтобы избежать химического повреждения.

2. Смазка и защита

✅ ИспользоватьВысокотемпературные смазки плесениЧтобы уменьшить износ эжектора.

✅ ПрименитьАнти-ростры спреиЧтобы предотвратить окисление во время хранения.

✅ хранить формы вКлимат-контролируемая средаЧтобы избежать конденсации.

3. Прогнозирующие технологии обслуживания

✅Тепловая визуализацияОбнаружает неровное распределение тепла в формах.

✅Анализ вибрацииОпределяет износ на выводах и движущихся компонентах.

✅Системы мониторинга на основе IoTОтслеживание цикла плесени и схемы износа.

Интегрируя предсказательное обслуживание, производители могут предвидеть сбои плесени и выполнять упреждающий ремонт, значительно улучшаяЖизнь инструментов для инъекции.

Почему выбирают технологию Huazhi для ваших потребностей в инъекционной форме?

-

Материалы премиум -класса:Высококачественная сталь для долгосрочной долговечности.

-

Расширенный дизайн:Точность инженеры для оптимальной производительности.

-

Комплексная поддержка:От дизайна до производства мы оказываем полную помощь.

-

Конкурентоспособные цены:Экономические решения для плесени для различных отраслей.

Заключение

Максимизация срока службы инструмента для инъекционной плесени требует комбинации выбора высококачественных материалов, оптимизации конструкции плесени, поддержания точных условий обработки и регулярного обслуживания. Внедряя эти стратегии, производители могут достичь продолжительной жизни плесени, сокращения времени простоя и более высокой прибыльности.

📞Связаться с намиСегодня, чтобы обсудить ваши потребности в формовочном виде!

Часто задаваемые вопросы

1. Как я узнаю, когда моя подпрыгивающая форма нуждается в замене?

Если вы заметили чрезмерную вспышку, деформацию или несоответствия частично, это может быть время для ремонта плесени или замены.

2. Как часто я должен выполнять обслуживание плесени?

Обычная чистка и смазка должны проводиться после каждого производственного прогона, с тщательными проверками каждые 50 000 циклов.

3. Какой материал лучше всего подходит для длительных форм?

Затвердевшая сталь (H13, S136, 420 SS) обеспечивает наилучшую долговечность и сопротивление износу.

4. Могут ли плесени улучшить срок службы инструмента?

Да, нитрические и PVD -покрытия усиливают твердость поверхности плесени, уменьшая износ и коррозию.

5. Как я могу снизить затраты на техническое обслуживание для моих форм?

Использование оптимизированных параметров впрыска, выбор правого литья и выполнение профилактического технического обслуживания может значительно снизить долгосрочные затраты.