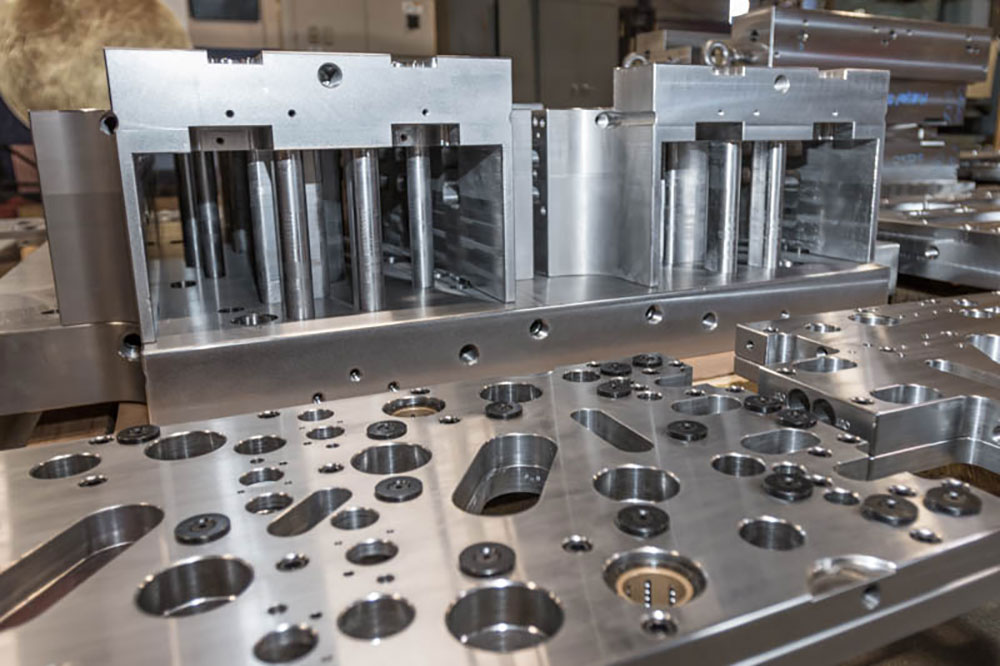

Turnare prin injecție cu mai multe componente pentru proiecte complexe de piese

Turnarea prin injecție cu mai multe componente utilizează mașini specializate de modelare cu mai multe fotografii cu două sau mai multe unități de injecție pentru a combina materiale sau culori diferite într-un singur ciclu de producție. În acest proces, materialele plastice (și uneori elastomeri sau metale) sunt injectate fie simultan, fie secvențial într-o singură matriță, creând o parte unificată, multi-materială. Rezultatul este o componentă integrată care folosește punctele forte ale fiecărui material-de exemplu, o bază rigidă de plastic, cu o depășire a tpe-ului cu atingere moale-fără pași de asamblare separați.

Acest proces de „mai multe componente” poate produce geometrii complexe, suprafețe texturate și modele de culori într-o singură lovitură, oferind libertatea de proiectare cu mult peste modelarea tradițională cu un singur material. Prin modelarea mai multor elemente împreună, producătorii elimină asamblarea secundară, eficientizează producția și susțin caracteristici sofisticate ale pieselor care ar fi dificile sau costisitoare pentru a obține altfel.

Ce este modelarea prin injecție cu mai multe componente?

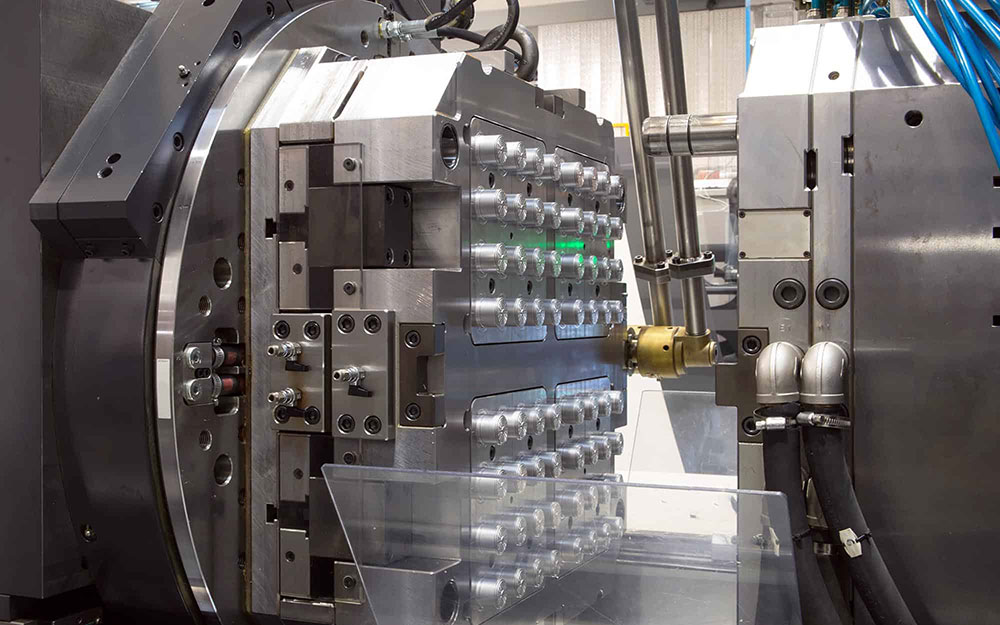

Modelarea prin injecție cu mai multe componente(Adesea numit multi-shot, cu două fotografii sau multi-materiale) este o tehnică avansată de modelare din plastic care creează o singură parte din doi sau mai mulți polimeri sau culori diferite într-un ciclu de modelare. Ideea de bază este de a injecta mai multe materiale într-o singură matriță-fie în același timp (co-injecție), fie în secvență (două fotografii)-astfel încât acestea se leagă împreună în același instrument. În practică, mașina poate avea mai multe butoaie care alimentează matrița sau un platou rotativ pentru a repoziționa partea dintre focuri.

De exemplu, coloana vertebrală rigidă din plastic poate fi modelată mai întâi, apoi se pot injecta secțiuni elastomerice moi (cum ar fi garnituri sau mânere) într -o a doua lovitură, toate fără a muta partea într -o mașină diferită. Acest proces este complet automatizat și repetabil, ceea ce îl face ideal pentru rulări cu volum mare. Deoarece materialele se leagă în martește, componenta finală multi-materială iese gata de utilizare fără un ansamblu suplimentar.

Avantajele modelării prin injecție cu mai multe componente pentru proiecte complexe

Turnarea prin injecție cu mai multe componente oferă numeroase beneficii, în special pentru proiectări complexe de piese și componente de înaltă performanță. Aceste avantaje se aliniază bine cu obiectivele de achiziții și de fabricație, reducând costurile și pașii de producție, îmbunătățind în același timp calitatea produsului. Beneficiile cheie includ:

Flexibilitatea proiectării și complexitatea părții

Unul dintre punctele forte principale ale modelării prin injecție cu mai multe componente este libertatea proiectării. Combinarea materialelor într -o singură parte permite inginerilor să integreze mai multe funcții și caracteristici într -o singură componentă. De exemplu, mâncărurile ergonomice depășite, garniturile încorporate sau balamalele cu fixare pot fi modelate direct într-o parte. După cum explică Simtec, utilizarea mai multor materiale „permite o mai mare flexibilitate a proiectării pentru a obține proiecte de piese complexe, caracteristici de dorit ale produsului și performanțe îmbunătățite ale produsului”. Spre deosebire de piesele cu o singură materială, piesele modelate cu mai multe componente pot afișa diferite culori, texturi sau niveluri de duritate pe diferite zone.

Un buton auto ar putea avea un miez de plastic dur cu un inel exterior cu atingere moale, sau o carcasă electronică ar putea avea un cadru rigid cu un mâner cauciucat modelat. Rezultatul este un ansamblu dintr-o singură piesă care combină vizual și funcțional mai multe materiale. Pe scurt, modelarea prin injecție cu mai multe componente deblochează libertatea maximă a proiectării - proiectanții nu mai sunt limitați la proprietățile unui material. Potrivit unor surse din industrie, acest proces creează „modele multicolore de înaltă calitate” și „piese complexe modelate care cuprinde două sau mai multe componente”, care își conduce adoptarea în câmpuri care necesită atât estetică, cât și funcție.

Integrarea materială și versatilitatea funcțională

Turnarea prin injecție cu mai multe componente excelează la integrarea materialelor. Producătorii pot profita de caracteristicile dezirabile ale fiecărui material utilizat, combinându -le într -o parte. De exemplu, rigiditatea și stabilitatea dimensională a unui termoplastic pot fi asociate cu flexibilitatea sau proprietățile de etanșare ale unui elastomer într -o componentă. Acest lucru permite piese care încorporează suporturi din plastic dur, alături de suprafețe moi, strânse, prin intermediul caracteristicilor buzelor de etanșare. După cum remarcă Simtec, „Rigiditatea unui termoplastic sau a greutății unei mase metalice [poate fi] combinată cu flexibilitatea, sigilarea sau caracteristicile delicate ale unui LSR (cauciuc de silicon lichid)”.

În practică, aceasta înseamnă că o singură parte poate avea zone cu duritate diferită, elasticitate sau rezistență termică. Turnarea cu mai multe componente permite, de asemenea, piese multicolore, fără etape de pictură sau decorare-mașina poate injecta rășini colorate diferit în locații precise, obținând modele de culoare complexe sau logo-uri. În general, această versatilitate îi ajută pe ingineri să adapteze proprietățile produsului exact la aplicație.

De exemplu, un mâner de scule pentru consumatori poate avea un miez de plastic durabil, cu o prindere moale TPE modelată peste el, sau un conector de dispozitiv medical poate avea un corp dur cu un sigiliu de siliciu integrat. Lipirea intermaterială puternică obținută în matriță depășește adesea ceea ce se poate face cu adezivi sau asamblare mecanică, îmbunătățind durabilitatea părții finale.

Ansamblu redus și producție mai rapidă

Prin producerea unei părți complet integrate într -un ciclu de modelare, modelarea prin injecție cu mai multe componente elimină nevoia de ansamblu secundar. Produsele tradiționale multi-materiale necesită adesea o modelare separată a fiecărei componente și apoi lipirea intensivă a forței de muncă (sudare cu ultrasunete, adezivi, montare de presă etc.). Cu modelare cu mai multe componente, fiecare element funcțional este creat în loc, salvând acești pași.

Aceasta oferă economii semnificative de timp și eficientizează procesul de fabricație. Conform studiilor de caz din industrie, integrarea mai multor elemente într -o singură matriță produce o „economii semnificative… în costurile de producție pentru un plus de asamblare sau alte echipamente de operare secundară, costuri de forță de muncă pentru operațiuni manuale și manipularea materialelor și economii de timp”. Cu alte cuvinte, producătorii au tăiat dramatic forța de muncă și aerul, transformând ceea ce a fost mai multe stații de lucru într -o singură celulă automatizată.

În practică, acest lucru înseamnă timpi de ciclu mai mici și timp mai rapid la piață. Procesele cu mai multe fotografii economisesc, de asemenea, spațiul de podea și reduc configurațiile mașinii-o singură mașină cu mai multe fotografii ocupă locul mai multor prese de injecție standard. Rezultatul este un lanț de aprovizionare mai eficient: mai puține părți la comandă, mai puțini furnizori de gestionat și mai puține puncte de risc. După cum evidențiază cercetările din industrie, modelarea cu mai multe componente necesită „mai puțini pași de producție și o tranziție mai curată și mai netedă a materialelor”, care „oferă un proces de fabricație mai eficient”, cu lanțuri de aprovizionare „simplificate” și „calitate îmbunătățită”.

Economii de costuri și eficiența producției

Spre deosebire de unele așteptări, modelarea prin injecție cu mai multe componente poate fi foarte rentabilă pentru piese complexe. Prin combinarea proceselor, scade costurile generale de producție în comparație cu realizarea pieselor separate și asamblarea acestora. Instrumentul pentru matrițele cu mai multe componente este mai complex (și, prin urmare, mai scump) în față, dar costul pe parte scade, deoarece este necesar un singur ciclu de mașină pe parte. Studiile de piață și experții din industrie confirmă faptul că modelarea cu mai multe componente produce costuri generale de producție mai mici. Wikipedia privind injecția multi-materială notează că unele caracteristici cheie ale acestei tehnologii sunt „costuri mai mici” și „reducerea semnificativă a operațiunilor de asamblare”.

De asemenea, Simtec subliniază că un singur ciclu integrat elimină echipamentele suplimentare și forța de muncă pentru asamblare, traducerea la economii majore de costuri și timp. O altă considerație este că mașinile cu mai multe fotografii folosesc adesea o bază de mucegai cu mai multe cavități sau folosesc tehnici avansate (cum ar fi matrițele cubului), permițând o ieșire mai mare pe mașină. De exemplu, tehnologia de mucegai a cubului Arburg poate dubla numărul de piese pe ciclu, crescând efectiv producția fără a dubla dimensiunea matriței.

Combinate cu perioade de ciclu scurtate, aceste eficiențe înseamnă mai multe piese pe oră și o utilizare mai bună a echipamentelor de capital. Echipele de achiziții apreciază că eficiența îmbunătățită poate rade 10-20% din costurile totale de producție. În rezumat, odată amortizate pe volume mari, instrumentele și mașinile avansate plătesc prin reducerea costurilor unității și a nevoilor de inventar.

Calitate și durabilitate îmbunătățite

Turnarea prin injecție cu mai multe componente produce adesea piese de calitate mai mare decât ansamblurile de piese separate. Deoarece materialele sunt modelate în loc, interfața dintre materiale este curată și legată perfect. Nu există elemente de fixare sau adezivi care s -ar putea slăbi, iar riscul de aliniere a unei părți este eliminat.

Procesul este complet controlat și repetabil, asigurându -se că fiecare parte îndeplinește specificații strânse. Skaza observă că modelarea multi-materială este „exactă și complet controlabilă”, permițând „aceleași rezultate excelente de fiecare dată”. Wikipedia pe modelare multi-materială listează, de asemenea, „produsul de calitate superioară” ca un beneficiu cheie. Aceasta înseamnă un finisaj cosmetic mai bun (mai puține defecte) și o performanță funcțională mai bună.

De exemplu, garniturile și mâncărurile depășite sunt legate la nivel molecular de substrat, prevenind probleme precum delaminarea sau scurgerile care pot apărea cu garnituri post-asamblare. Piesele pot fi produse cu toleranțe mai strânse și mai puține variații, deoarece există mai puține etape de manipulare. În plus, combinarea materialelor optimizate poate îmbunătăți performanța generală a pieselor - de exemplu, încorporarea unui cadru rigid într -o cană moale oferă suport structural și rezistență într -o singură lovitură.

Turnarea cu mai multe componente îmbunătățește, de asemenea, fiabilitatea produsului prin minimizarea intervenției manuale; Mai puțini pași manuali înseamnă mai puține șanse de erori sau contaminare. Toți acești factori duc la piese durabile, consistente, care îndeplinesc standarde ridicate pentru aplicații critice de siguranță sau critice de performanță.

Aplicații de modelare prin injecție cu mai multe componente

Turnarea prin injecție cu mai multe componente este utilizată pe scară largă în industriile care necesită piese din plastic complexe, de înaltă performanță. Aplicațiile majore includ:

-

Componente auto:Piesele interioare și exterioare complexe folosesc adesea modelarea cu două fotografii. Exemple sunt panourile de bord cu atingere moale, garnituri multicolore, garnituri integrate pentru sisteme de fluide și mânere depășite pe butoanele sau mânerele de schimbare. Industria auto valorizează piese multi-componente pentru estetica și funcționalitatea lor.

-

Electronică și aparate pentru consumatori:Produsele precum aparatele de bucătărie, uneltele electrice și carcasele electronice folosesc frecvent injecția multi-materială. Un produs de consum ar putea avea un corp de plastic rigid, cu butoane cauciucate sau mânere integrate în timpul modelării. Turnarea cu mai multe fotografii este, de asemenea, utilizată pentru efecte vizuale multicolor sau translucide asupra gadgeturilor.

-

Dispozitive medicale:Multe produse medicale combină materiale rigide și moi (de exemplu, un butoi de seringă dură cu un vârf moale de piston de cauciuc). Turnarea cu mai multe fotografii le permite să le permită într-o singură piesă, asigurând garnituri sterile, fără scurgeri și interfețe ergonomice. Conectorii medicali și piesele instrumentului chirurgical folosesc adesea modelarea 2K pentru materiale biocompatibile și toleranțe strânse. Precizia și curățenia tehnologiei o fac ideală pentru acest sector.

-

Instrumente industriale și electrice:Mânerele de instrumente ergonomice, manetele și carcasele folosesc mânere și sigilii suprasolicitate. De exemplu, un mâner de instrumente electrice poate fi modelat cu o structură interioară din plastic dur și o asamblare moale, eliminând ansamblul de panouri de prindere separate. În mod similar, garniturile și îmbinările flexibile pot fi modelate în componente industriale.

-

Produse de consum și ambalaje:Mărfurile mai mici, cum ar fi periuțele de dinți, brici, containerele și ambalajele, adesea folosesc modelare cu mai multe componente pentru a adăuga benzi de culoare, mânere de deget moi sau capace multi-materiale. În industria ambalajelor, piese cu mai multe straturi, cum ar fi scouts și capace, sunt produse cu matrițe avansate cu mai multe fotografii atât pentru funcționalitate, cât și pentru branding.

Aceste exemple arată că orice aplicație care necesită mai multe materiale, culori sau caracteristici încorporate poate beneficia. Analizele industriei notează că modelarea cu mai multe componente este „adoptată rapid” oriunde complexitatea și calitatea produsului sunt priorități, de la auto și electronice până la sectoarele de consum și medical. În multe cazuri, piese cu mai multe componente sunt utilizate în locul ansamblurilor separate, îmbunătățind performanța, reducând în același timp complexitatea lanțului de aprovizionare.

De ce să alegeți Huazhi pentru modelarea prin injecție cu mai multe componente

Mold HuazhiOferă expertiză și servicii cuprinzătoare pentru a oferi soluții de modelare prin injecție cu mai multe componente de înaltă calitate pentru proiecte complexe de piese. Punctele noastre forte includ:

-

Experiență extinsă în industrie:Peste 20 de ani de fabricare a mucegaiului prin injecție și expertiză din plastic (inclusiv mai mult de 15 ani în modelarea auto) înseamnă că înțelegem cerințele solicitante.

-

Certificări avansate și calitate:Deținem certificările IATF16949, ISO9001 și ISO45001 și menținem un sistem strict de gestionare a calității, asigurând o precizie constantă. Facilitățile noastre au o înregistrare dovedită de remediere zero asupra pieselor critice pentru siguranță.

-

Capacitate cu servicii complete:Huazhi oferă o soluție unică-de la concept și DFM (proiectare pentru fabricare) până la proiectarea mucegaiului, scule, modelarea prin injecție și operațiunile secundare. Consultările noastre gratuite DFM vă ajută să vă optimizați designul pentru matrițe complexe multi-materiale. De asemenea, putem gestiona asamblarea și ambalajele, dacă este necesar, simplificând foarte mult lanțul de aprovizionare.

-

Transformare rapidă:Livrăm prototipuri și unelte rapide. Fabricarea noastră de mucegai poate începe în câteva săptămâni (cel puțin 3 săptămâni pentru construcția mucegaiului brut), astfel încât să puteți testa rapid piesele. Ciclurile mai rapide în stadiul de mucegai se traduce prin lansări de produse mai rapide.

-

Managementul echipei și proiectului cu experiență:O echipă calificată de peste 180 de ingineri și manageri de proiect ghidează fiecare proiect. Alocăm PM-uri dedicate pentru a asigura o comunicare lină, execuție la timp și transparență pe parcursul întregului proces.

-

Economii de costuri:Prin optimizarea proiectării și producției, ajutăm clienții să economisească până la 20% din costurile totale. Integrarea serviciilor sub un singur acoperiș și oferirea de prețuri competitive vă reduce în continuare investiția.

-

Producție flexibilă:Huazhi poate găzdui orice volum. Putem produce eșantioane de prototip dintr -o singură piesă (fără MOQ pentru eșantioane) și să se scadă până la producția completă. Oferim, de asemenea, capacități multi-shot-uri și de suprasolicitare (inclusiv linii de injecție de 2k și de suprasolicitare) pentru a sprijini combinații complexe de culori și materiale.

Alegerea Huazhi înseamnă parteneriat cu un producător de mucegai care înțelege profund provocări și soluții de modelare cu mai multe componente. Am livrat cu succes soluții complexe de mucegai multi-materiale pentru automobile, aparat de acasă, medicale și alte sectoare. Timpurile noastre de plumb competitive, controalele stricte de calitate și suportul de inginerie ne fac să ne potrivim bine pentru a-ți executa proiectele complexe de piese în mod fiabil și accesibil.

Concluzie

În rezumat, modelarea prin injecție cu mai multe componente deblochează avantaje puternice pentru proiectări complexe de piese prin contopirea mai multor materiale într -o componentă integrată. Această tehnologie oferă flexibilitate de design de neegalat, economii de costuri și de asamblare și o calitate îmbunătățită a produsului - toți factorii critici pentru echipele și producătorii de achiziții. Alegând Huazhi în calitate de partener, câștigați peste două decenii de expertiză la modelare, sprijin cuprinzător din partea proiectării prin livrare și capacități dovedite în injecție cu mai multe fotografii. Vă ajutăm să realizați produse complexe, de înaltă performanță, mai rapid și mai economic.

Sunteți gata să folosiți modelele de injecție cu mai multe componente pentru următorul dvs. proiect?Contactați astăzi HuazhiPentru a discuta cerințele dvs. complexe. Echipa noastră va lucra cu dvs. pentru a-ți optimiza designul, pentru a construi matrițe avansate și pentru a oferi piese multi-materiale de înaltă calitate, care îndeplinesc specificațiile și bugetul tău. Lăsați expertiza lui Huazhi să vă eficientizeze producția și să vă aducă viața cele mai ambițioase.

Întrebări frecvente: modelare prin injecție cu mai multe componente

Î: Ce este modelarea prin injecție cu mai multe componente și cum funcționează?

R: Turnarea prin injecție cu mai multe componente (cunoscută și sub denumirea de multiplă sau cu două fotografii) este un proces în care sunt injectate două sau mai multe materiale diferite într-o singură matriță pentru a forma o singură parte. Un material este modelat mai întâi, apoi materiale suplimentare sunt injectate în aceeași parte în același ciclu.

Rezultatul este o componentă complet integrată care combină mai multe materiale sau culori. Acest lucru elimină ansamblul separat, deoarece, de exemplu, o bază de plastic dur și o etanșare sau o prindere moale de elastomer sunt legate împreună.

Î: Care sunt principalele avantaje ale utilizării modelării prin injecție cu mai multe componente pentru piese complexe?

R: Principalele beneficii includ o mai mare flexibilitate a proiectării (forme complexe, culori și texturi într -o parte), funcționalitate integrată (de exemplu, combinarea zonelor rigide și moi) și număr redus de piese. De asemenea, economisește costuri și timp prin eliminarea etapelor de asamblare, îmbunătățește calitatea produsului prin obligațiuni mai puternice și toleranțe mai strânse și accelerează timpii de producție de la producția de când partea iese din matrița finalizată. În general, vă permite să creați mai eficient piese cu valoare mai mare.

Î: Ce materiale pot fi utilizate în modelarea prin injecție cu mai multe componente?

R: O gamă largă de polimeri pot fi combinate, incluzând diferite termoplastice (de exemplu ABS, PC, PP) și elastomeri termoplastici (TPE). Două scenarii comune sunt: un plastic rigid (cum ar fi PC/ABS) combinat cu un elastomer mai moale (cum ar fi TPE sau LSR) pentru mânere sau garnituri de touch sau două materiale plastice de culori sau proprietăți diferite.

În unele cazuri, chiar și inserții metalice sau materiale de umplere sunt plasate în matriță înainte de injecție. Liniile lui Huazhi acceptă multe combinații-de exemplu, mașinile noastre cu două lovituri gestionează suprapunerea PC/ABS + TPE. Cheia este compatibilitatea materială; Ajutăm la selectarea materialelor care se leagă bine împreună pentru cea mai bună aderență și performanță.

Î: Care sunt timpii și costurile tipice pentru modelarea prin injecție cu mai multe componente?

R: Timpurile de plumb depind de complexitatea designului și de dimensiunea comenzii. În general, proiectarea și fabricarea mucegaiului durează mai mult decât pentru matrițele cu o singură materială din cauza complexității suplimentare. Huazhi poate livra adesea piese de prototip în câteva săptămâni și construirea completă a matriței în aproximativ 4-6 săptămâni. Timpurile de ciclu de producție pe parte pot fi puțin mai lungi decât o singură fotografie din cauza injecțiilor multiple, dar acest lucru este compensat prin eliminarea ansamblului suplimentar.

Costurile avansate (sculele și timpul mașinii) sunt mai mari, deoarece matrița cu mai multe fotografii este mai complexă. Cu toate acestea, acestea sunt compensate de economii din aval - mai puțin de ansamblu de asamblare, mai puține mașini și un randament mai mare. În practică, clienții văd adesea o reducere generală a costurilor în comparație cu realizarea și asamblarea pieselor separate. Prețurile competitive și experiența competitivă a lui Huazhi ajută la reducerea costurilor totale ale proiectului.

Î: Este modelarea prin injecție cu mai multe componente adecvate pentru rulările mici de producție sau doar volume mari?

R: Poate fi utilizat pentru volume medii până la mari, unde amortizarea instrumentului merită. Moldurile sofisticate înseamnă o investiție inițială mai mare, astfel încât rulările foarte mici nu pot să o justifice. Cu toate acestea, pentru produsele care vor avea o cerere continuă, modelarea cu mai multe componente este avantajoasă chiar și la volume moderate, deoarece costul pe parte și economiile de asamblare se bazează rapid.

Huazhi este flexibil-putem construi mici matrițe cu mai multe componente pentru fazele de dovadă a conceptului și prototip și putem începe producția cu cantități mici (chiar și un singur eșantion de prototip, deoarece nu avem MOQ pentru probe). Dar cele mai mari beneficii de costuri vin cu rulaje mai mari în care procesul nostru integrat scade dramatic forța de muncă și adunarea.

Î: Cum îmbunătățește modelarea prin injecție cu mai multe componente?

R: Deoarece materialele se leagă în matriță, piesele cu mai multe componente au interfețe perfecte, fără goluri de asamblare sau adezivi. Acest lucru duce la legături inter-materiale mai puternice și alinieri mai precise. Procesul complet automatizat asigură o plasare constantă a materialelor, reducând eroarea umană.

Conform unor surse, modelarea injecției multi-materiale este „exactă și complet controlabilă”, permițând rezultate identice în fiecare ciclu. De asemenea, prin integrarea lucrurilor precum sigilii în mutare, scurgeri sau deplasări din garniturile asamblate manual sunt evitate. În general, piesele sunt mai durabile și mai uniforme.

Î: Cum aleg un furnizor pentru modelarea prin injecție cu mai multe componente?

R: Căutați un partener experimentat, care are mașini de modelat specializate cu mai multe fotografii și un record în proiecte complexe. Factorii importanți includ capacitatea de scule (matrițele cu mai multe fotografii sunt complexe), expertiză materială, sisteme de calitate și servicii de asistență. De exemplu, Huazhi oferă o analiză DFM gratuită și o echipă de inginerie pentru a -ți optimiza partea pentru modelare. Avem echipamente avansate (inclusiv matrițe turnante și cuburi) și linii de modelare dedicate cu două fotografii.

Certificările de calitate precum IATF16949/ISO9001 (pe care le avem) indică procese puternice. De asemenea, luați în considerare capacitatea și receptivitatea-Huazhi se ocupă de toate fabricile de formare a mucegaiului și are manageri de proiect pentru a menține programele pe cale. În cele din urmă, examinați studiile de caz sau cereți prototipuri - un furnizor capabil va oferi feedback tehnic și rulări de eșantion pentru a vă asigura că partea dvs. va avea succes.