15 Cele mai frecvente materiale plastice turnate prin injecție: un ghid pentru rezistența chimică și durabilitatea

Introducere

Turnarea prin injecție a devenit un proces de fabricație standard pentru producerea de componente din plastic de înaltă calitate. Pe piața competitivă de astăzi, companiile din industrii - inclusiv automobile, electronice de consum și dispozitive medicale - se bazează pe modelarea prin injecție în industria auto și nu numai pentru a obține o eficiență ridicată și consistență în producție. Acest ghid se concentrează în mod specific pe cele mai frecvente materiale plastice turnate prin injecție utilizate în aplicațiile auto, cu accent pe rezistența și durabilitatea lor chimică.

Articolul va examina diverse materiale plastice de înaltă performanță, va discuta despre proprietățile și aplicațiile lor și va analiza beneficiile și limitările fiecăruia. În plus, vom acoperi evoluția tehnologiilor de modelare prin injecție, avantajele externalizării acestor servicii și de ce alegerea unui partener de încredere precum Huazhi Technology poate face o diferență semnificativă în procesul dvs. de fabricație. Până la sfârșitul acestui ghid, veți avea o înțelegere cuprinzătoare a diferitelor materiale plastice disponibile pentru modelarea prin injecție, adecvarea acestora în industria auto și cum să selectați cele mai bune materiale pentru a asigura longevitatea și performanța produsului.

Înțelegerea proprietăților și aplicațiilor celor mai frecvente materiale plastice modelate prin injecție este esențială pentru fabricarea pieselor auto durabile și rentabile. Să ne scufundăm în explorarea detaliată a acestor materiale și a aplicațiilor lor din lumea reală.

Istoricul modelării prin injecție în industria auto

În industria auto timpurie, aproape toate componentele auto au fost fabricate din metal. În timp ce metalul a furnizat rezistență structurală, acesta a dus și la vehicule grele, ineficiente. Introducerea și evoluția rapidă a materialelor plastice la mijlocul secolului XX au revoluționat proiectarea și fabricația auto.

Adoptarea și evoluția timpurie

În anii 1940 și 1950, termoplastica timpurie a început să fie încorporate în interioare auto pentru componente non-structurale, cum ar fi butoane, mânere și borduri decorative. Aceste aplicații timpurii au demonstrat că materialele plastice ar putea oferi avantaje precum reducerea greutății, economiile de costuri și flexibilitatea proiectării.

Până în anii ’70, modelarea prin injecție din plastic a fost adoptată pentru producerea pieselor care anterior au fost realizate exclusiv din metal. Producătorii au început să folosească polimeri pentru componente care au necesitat nu numai un apel estetic, ci și performanța îmbunătățită sub stres. Inovațiile în chimia polimerică au dus la dezvoltarea de materiale precum ABS (acrilonitril-butadienă-stiren), care au oferit o rezistență excelentă la impact și durabilitate.

Progrese în materiale și procese din plastic

În anii ’80 -’90, industria auto a fost martor la o schimbare semnificativă, deoarece componentele din plastic au început să înlocuiască chiar și unele piese structurale din metal. Această epocă a înregistrat introducerea de materiale plastice avansate precum variante de policarbonat (PC), polipropilenă (PP) și poliamidă (PA), care au adus beneficii precum stabilitate termică, rezistență chimică și flexibilitate îmbunătățită a proiectării.

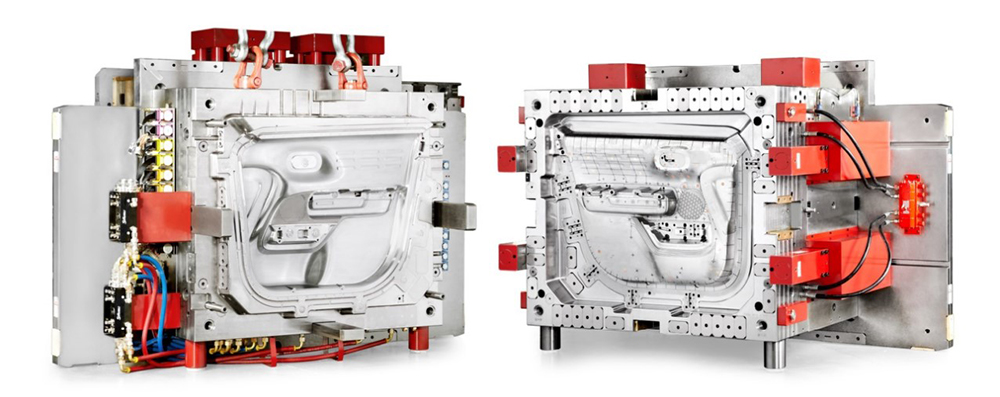

Conceptul de cea mai frecventă plastic modelată prin injecție în industria auto a decolat pe măsură ce producătorii au început să standardizeze procesele pentru a îndeplini cerințele de producție cu volum ridicat, asigurând în același timp consistența și performanța părții. De -a lungul timpului, îmbunătățirile în proiectarea mucegaiului, automatizarea și controlul calității au permis ca modelarea prin injecție să devină o tehnică dominantă pentru producerea totul, de la tablouri de bord până la huse pentru motor.

Tendințele actuale și perspectivele viitoare

Astăzi, aproape 50% din volumul unui vehicul este compus din componente din plastic turnate prin injecție. EvoluțiaTurnarea prin injecție a gazelor, modelarea cu mai multe fotografii și chiar modelarea micro prin injecție au împins limitele a ceea ce se poate realiza cu plasticul. Companiile se bazează pe aceste metode pentru a crea piese cu geometrii complexe, caracteristici integrate și finisaje superioare de suprafață.

Progresele continue în știința materialelor, simularea digitală și automatizarea proceselor sunt de așteptat să sporească în continuare performanța și beneficiile economice ale modelării prin injecție în industria auto. Această evoluție continuă subliniază importanța selectării modelului de injecție potrivit în partenerul industriei auto - una care înțelege atât istoria, cât și tendințele viitoare ale tehnologiei.

Avantajele modelării prin injecție în aplicațiile auto

Aplicarea modelării prin injecție în industria auto oferă numeroase beneficii care i -au determinat adoptarea pe scară largă. Această secțiune examinează avantajele tehnice și economice ale modelării prin injecție, mai ales atunci când vine vorba de fabricarea componentelor auto de înaltă calitate din cele mai frecvente plastic modelate prin injecție.

Coerență și precizie

Unul dintre avantajele principale ale modelării prin injecție este capacitatea sa de a produce componente cu o precizie remarcabilă și repetabilitate. Mașinile moderne de modelare prin injecție sunt echipate cu controale avansate care mențin toleranțe strânse (adesea la ± 0,003 inci) pe milioane de cicluri. Această precizie este esențială pentru piesele auto, unde chiar și abaterile minore pot afecta performanța și siguranța.

-

Precizie dimensională:Se asigură că fiecare parte produsă îndeplinește specificațiile exacte.

-

Proces repetabil:Matrițele metalice garantează uniformitatea pe parcursuri mari de producție.

-

Calitatea suprafeței:Proiectarea și optimizarea procesului mucegaiului au ca rezultat finisaje de suprafață netede, de înaltă calitate, care adesea elimină nevoia de post-procesare suplimentară.

Scalabilitate rentabilă

Deși costul avansat pentru fabricarea mucegaiului este semnificativ, modelarea prin injecție devine rapid eficientă din punct de vedere al costurilor atunci când este redusă. Beneficiile economice includ:

-

Costuri mai mici pe unitate:Pe măsură ce volumul de producție crește, costul pe unitate scade semnificativ.

-

Eficiență energetică:Mașinile moderne optimizează presiunea injecției, reducând consumul de energie pe rulările cu volum mare.

-

Longevitate de scule:Cu o întreținere adecvată, matrițele de înaltă calitate pot dura sute de mii până la milioane de cicluri, asigurând eficiența costurilor susținute în timp.

Versatilitate și performanță materială

Turnarea prin injecție poate prelucra o gamă largă de polimeri, fiecare cu rezistență chimică specifică și proprietăți mecanice potrivite pentru diverse aplicații auto.

-

Abs:Oferă o rezistență excelentă la impact și este utilizat pentru panouri interioare și garnituri.

-

Policarbonat (PC):Cunoscut pentru claritatea și duritatea optică; Ideal pentru faruri și alte părți transparente.

-

Polypropilen (PP):Rezistent la substanțe chimice și oboseală; Folosit în bare de protecție și huse pentru baterii.

-

Nylon (PA) și polioximetilenă (POM):Oferiți rezistență la rezistență ridicată și uzură, potrivită pentru angrenaje și componente ale sistemului de combustibil.

În plus, prin încorporarea aditivilor și a întăririi, cum ar fi fibrele de sticlă sau fibrele de carbon, proprietățile mecanice ale acestor cele mai frecvente materiale plastice turnate prin injecție pot fi semnificativ îmbunătățite.

Avantaje estetice și funcționale

Turnarea prin injecție permite o flexibilitate incredibilă a proiectării, permițând atât îmbunătățiri estetice, cât și funcționale:

-

Design integrat:Modelele complexe cu coaste încorporate, texturi sau grosime variabilă a peretelui pot îmbunătăți atât rezistența, cât și aspectul.

-

Consistența culorii:Rășinile pre-colorate pot fi utilizate pentru a obține o culoare uniformă pe parcursul părții, reducând sau eliminând nevoia de pictură.

-

Finisaje personalizabile:Diferite tratamente de suprafață a matriței (de exemplu, lustruire, textură) oferă diverse finisaje, de la lucioase la mate, catering până la cerințe de proiectare diverse.

Impactul asupra mediului și eficiența

Tehnologia oferă, de asemenea, beneficii pentru mediu:

-

Eficiența materială:Deșeuri reduse prin proiecte de mucegai optimizate, cum ar fi metodele de asistență la gaz.

-

Consum de energie mai mic:Inovațiile în controlul proceselor reduc nevoile de energie în timpul producției.

-

Materiale reciclabile:Multe materiale plastice turnate prin injecție sunt complet reciclabile, contribuind la practicile de fabricație durabile.

Aplicații de modelare prin injecție în producția de automobile

Turnarea prin injecție a transformat dramatic fabricarea automobilelor, permițând producerea de piese din plastic de înaltă calitate, durabile și ușoare. Această secțiune se va aprofunda în diferite aplicații auto, subliniind rolul celui mai frecvent plastic modelat prin injecție în aceste componente.

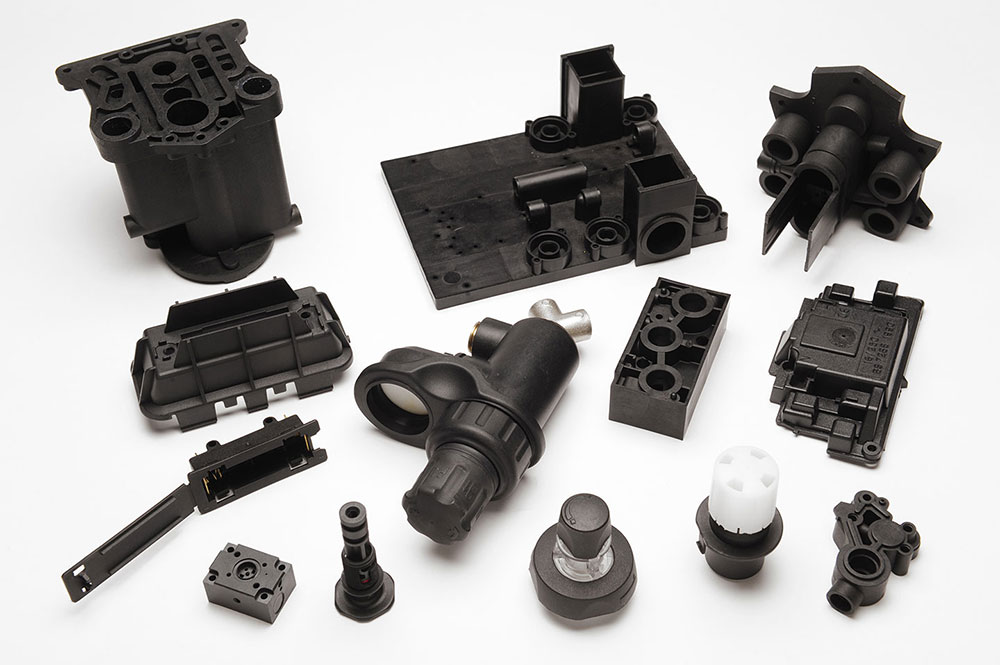

Componente sub capotă

Piesele sub capotă au beneficiat de mult timp de turnarea prin injecție din cauza necesității lor de rezistență la căldură, rezistență mecanică și proprietăți ușoare. Componentele cheie includ:

-

Capacele motorului:De obicei, fabricate din polimeri cu temperaturi înalte, cum ar fi nylon sau Peek, aceste copertine trebuie să reziste la tensiuni termice.

-

Panii de ulei:Adesea produse din polipropilenă, PAN-urile de ulei beneficiază de proprietățile ușoare și rezistente la coroziune ale materialelor plastice modelate.

-

Colectoare de admisie:Acestea sunt concepute pentru a optimiza fluxul de aer și sunt obținute frecvent din materiale plastice armate pentru a gestiona căldura și presiunea.

Componente exterioare

Utilizarea modelării prin injecție în componentele auto exterioare este determinată de necesitatea atât a performanței funcționale, cât și a apelului estetic:

-

BUCURI:Turnarea prin injecție permite integrarea structurilor de absorbție a energiei în bare de protecție, menținând în același timp un finisaj exterior neted. Materiale precum ABS sau TPO sunt utilizate pe scară largă.

-

Grilele și fascia:Aceste părți sunt adesea produse folosind policarbonat sau polipropilenă armată, asigurând rezistența la impact și versatilitatea proiectării.

-

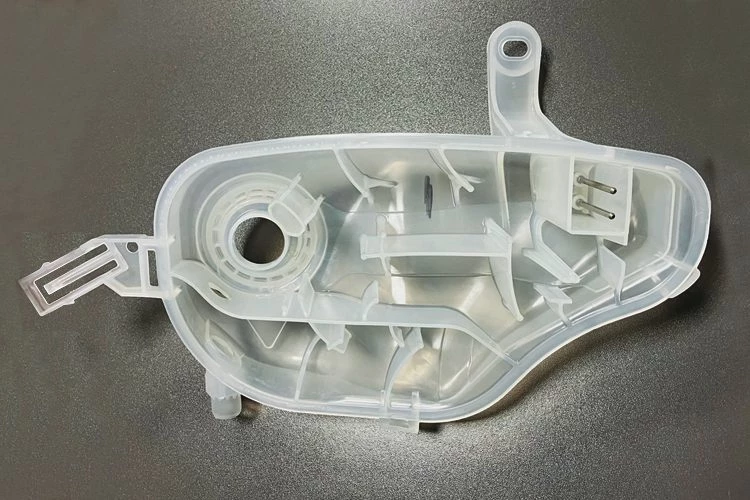

Carcase de iluminat:Carcasele turnate prin injecție pentru faruri și faruri din spate oferă o stabilitate dimensională excelentă, claritate optică și rezistență la intemperii.

Componente interioare

Interiorul unui vehicul nu se referă doar la funcționalitate, ci la experiența vizuală și tactilă. Turnarea prin injecție este utilizată pentru a produce mai multe componente interioare:

-

Tablouri de bord și panouri:Turnarea prin injecție de înaltă precizie ajută la crearea de componente de bord atrăgătoare și durabile vizual, adesea folosind materiale precum ABS și PC-ABS.

-

Panouri de ușă și console centrale:Aceste părți includ adesea modele complexe și sunt fabricate din materiale care oferă atât durabilitate, cât și un finisaj de înaltă calitate.

-

Tăierea și armăturile:Turnarea prin injecție permite producerea de componente care oferă atât performanță robustă, cât și estetică personalizabilă, oferind gusturile variate ale consumatorilor.

Materiale de modelare prin injecție auto

Alegerea materialului potrivit este esențială în asigurarea faptului că componentele modelate prin injecție îndeplinesc cerințele stricte ale industriei auto. Mai jos este o imagine de ansamblu a celor mai frecvente materiale plastice turnate prin injecție utilizate în aplicațiile auto, împreună cu rezistența lor chimică, durabilitatea și aplicațiile tipice.

1. Acrilonitril-butadienă-stiren (ABS)

-

Proprietăți:Rezistență excelentă la impact, rigiditate bună și rezistență chimică moderată.

-

Aplicații:Componente de bord, panouri de garnitură și accesorii interioare.

-

Avantaje:Oferă un echilibru între forță și procesabilitate cu un finisaj de înaltă calitate.

2. Policarbonat (PC)

-

Proprietăți:Claritate optică excepțională, rezistență la impact ridicat și rezistență la căldură.

-

Aplicații:Lentile de far, panouri de instrumente și huse exterioare.

-

Avantaje:Oferă durabilitate și finisare excelentă a suprafeței, ideală pentru componente care necesită transparență.

3. ABS/Policarbonat (PC-ABS)

-

Proprietăți:Combină duritatea ABS cu rezistența la căldură a PC -ului.

-

Aplicații:Carcase auto, decupaj exterior și componente structurale.

-

Avantaje:Oferă rezistență sporită și stabilitate termică pentru aplicații auto de înaltă performanță.

4. Polipropilenă (pp)

-

Proprietăți:Rezistență ușoară, chimică excelentă și rezistență ridicată la oboseală.

-

Aplicații:Bump -urile, compartimentele bateriei și bordurile interioare.

-

Avantaje:Economic, cu o rezistență excelentă la substanțe chimice și la fisurarea stresului de mediu.

5. Polystiren (PS)

-

Proprietăți:Stabilitate dimensională bună și ușor de procesat.

-

Aplicații:Componente non-structurale, cum ar fi carcasele și mânerele.

-

Avantaje:Cost redus și claritate ridicată, dar limitate în rezistența la impact.

6. Polioximetilenă (POM)

-

Proprietăți:Rigiditate ridicată, frecare scăzută și stabilitate dimensională excelentă.

-

Aplicații:Angrenaje, rulmenți și componente ale sistemului de combustibil.

-

Avantaje:Ideal pentru componente de precizie care necesită rezistență mecanică ridicată și rezistență la uzură.

7. Nylon66 (PA66)

-

Proprietăți:Rezistență la uzură superioară, rezistență și rezistență chimică.

-

Aplicații:Componente ale motorului, tigăi de ulei și suporturi structurale.

-

Avantaje:Performanțe ridicate în aplicații solicitante, cu o rezistență excelentă la căldură.

8. Polimetil metacrilat (PMMA)

-

Proprietăți:Transparență ridicată, rezistență la intemperii și rigiditate.

-

Aplicații:Capacele de far, clustere de instrumente și panouri de afișare.

-

Avantaje:Oferă un aspect asemănător sticlei, cu o rezistență excelentă la degradarea UV.

9. Polietilenă de înaltă densitate (HDPE)

-

Proprietăți:Rezistență excelentă la impact, rezistență chimică și durabilitate.

-

Aplicații:Componente sub capotă și borduri exterioare.

-

Avantaje:Robust și rentabil, potrivit pentru piesele expuse la condiții dure de mediu.

10.Polietilenă cu densitate mică (LDPE)

-

Proprietăți:Flexibilitate, duritate și rezistență la impact.

-

Aplicații:Piese flexibile, furtunuri și sigilii în interioarele auto.

-

Avantaje:Oferă ductilitate ridicată, ideală pentru componente care necesită flexibilitate.

11.Tereftalat de polietilenă (PET)

-

Proprietăți:Rezistență ridicată la tracțiune, rezistență chimică și transparență.

-

Aplicații:Capace de lumină, elemente reflectorizante și borduri.

-

Avantaje:Oferă proprietăți fizice excelente și este extrem de reciclabil.

12.Tereftalat de polibutilenă (PBT)

-

Proprietăți:Stabilitate dimensională ridicată, rezistență mecanică și rezistență la substanțe chimice.

-

Aplicații:Conectori electrici și piese interioare auto.

-

Avantaje:Echilibrează rigiditatea cu procesabilitatea, ideală pentru componente de precizie.

13.Sulfură de polifenilen (PPS)

-

Proprietăți:Stabilitate termică ridicată, rezistență chimică și stabilitate dimensională.

-

Aplicații:Componente auto la temperaturi ridicate, cum ar fi piesele din golful motorului.

-

Avantaje:Potrivit pentru aplicații care necesită rezistență la căldură și substanțe chimice agresive.

14.Elastomeri termoplastici (TPE)

-

Proprietăți:Flexibil, atingere moale și rezistență excelentă la impact.

-

Aplicații:Garnituri, garnituri și tocuri interioare cu atingere moale.

-

Avantaje:Combină beneficiile de procesare ale termoplastice cu elasticitatea cauciucurilor.

15.Vulcanizate termoplastice (TPV)

-

Proprietăți:Elasticitate superioară, durabilitate excelentă și rezistență ridicată la îmbătrânire.

-

Aplicații:Dezvoltarea meteorologică, etanșarea și componentele de amortizare a vibrațiilor.

-

Avantaje:Oferă performanțe pe termen lung în medii dinamice, menținând în același timp flexibilitate.

O înțelegere cuprinzătoare a acestor cele mai frecvente materiale plastice modelate prin injecție este esențială pentru optimizarea performanței părților, asigurarea rezistenței chimice și îmbunătățirea durabilității în aplicațiile auto.

Servicii de modelare a injecției auto Huazhi

At Tehnologia Huazhi, Ne mândrim că oferim soluții de modelare prin injecție de înaltă calitate și inovatoare, adaptate pentru industria auto. Serviciile noastre de modelare prin injecție auto include cele mai recente în tehnologia de procesare, optimizarea proiectării și controlul calității pentru a produce componente care respectă standardele riguroase ale industriei.

Capacitățile noastre includ:

-

Proiectare și fabricație personalizată a matriței:Folosind sisteme avansate CAD/CAM, proiectăm mucegaiuri special pentru componente auto, asigurând cavitatea precisă și configurațiile de bază.

-

Tehnologii multi-cavitate și asistență pentru gaze:Utilizăm matrițe cu mai multe cavități și tehnici de modelare a injecției pentru a crește eficiența producției și pentru a reduce utilizarea materialelor, oferind integritatea părții superioare și finisarea suprafeței.

-

Expertiză materială:Cunoștințele noastre ample în procesarea celor mai frecvente materiale plastice turnate prin injecție - de la ABS la PPS - se despart că materialul potrivit este utilizat pentru a îndeplini criterii specifice de performanță, cum ar fi rezistența chimică și durabilitatea mecanică.

-

Programe de asigurare a calității:Procesul nostru include inspecții riguroase în linie, verificări CMM (Mașină de măsurare a coordonatelor) și metode de testare avansate (de exemplu, imagini termice și testare cu ultrasunete) pentru a se asigura că fiecare parte respectă standardele de cea mai înaltă calitate.

-

Suport după vânzare:Oferim asistență cuprinzătoare, inclusiv servicii de întreținere, consultare tehnică și post-producție pentru a ajuta partenerii noștri să-și optimizeze procesul de producție continuu.

Alegând tehnologia Huazhi ca partener de modelare prin injecție, obțineți acces la o echipă dedicată care combină zeci de ani de experiență cu capacități de fabricație de ultimă generație. Garantăm prețuri competitive, perioade de transformare rapidă și un angajament față de excelență care ne -a făcut un lider de încredere în industria automobilelor de modelare prin injecție.

Concluzie

Turnarea prin injecție este indispensabilă în industria auto, oferind eficiență de producție de neegalat, consistență și versatilitate de proiectare. Înțelegerea proprietăților celor mai frecvente materiale plastice turnate prin injecție și a aplicațiilor respective poate influența foarte mult durabilitatea și performanța componentelor auto. Atunci când sunt combinați cu tehnici avansate, cum ar fi modelarea prin injecție de asistență la gaz, producătorii pot obține îmbunătățiri semnificative ale calității, timpul ciclului și rentabilitatea.

Alegerea partenerului de modelare prin injecție potrivită este esențială. Tehnologia Huazhi oferă capacități de fabricație de ultimă generație, asistență tehnică expertă și un istoric dovedit în furnizarea de piese auto de înaltă calitate. Vă invităm să ne valorificăm expertiza și să profitați de serviciile noastre cuprinzătoare pentru nevoile dvs. de modelare prin injecție.

📩 Aflați mai multe despre HuazhiServicii de modelare prin injecțieși piese, Contactați tehnologia HuazhiAstăzi pentru a discuta cerințele proiectului dvs. și pentru a primi o ofertă gratuită, fără obligații!

Întrebări frecvente (întrebări frecvente)

Q1: Ce face avantajoasa modelele de injecție a gazelor în aplicațiile auto?

Turnarea prin injecție de asistență a gazelor permite producerea de piese complexe, mari, cu utilizare redusă a materialelor și timpi de ciclu mai scurt. De asemenea, rezultă o finisare a suprafeței îmbunătățită și tensiuni interne reduse, ceea ce îl face ideal pentru componente care necesită performanțe ridicate.

Q2: Ce materiale sunt cele mai frecvente în modelarea prin injecție auto?

Cele mai frecvente materiale plastice turnate prin injecție din industria auto se numără ABS, policarbonat (PC), polipropilenă (PP) și nylon, printre altele. Fiecare oferă proprietăți unice în ceea ce privește durabilitatea, rezistența chimică și rezistența la impact.

Q3: Cum asigură Huazhi o calitate constantă în piesele auto?

Huazhi folosește tehnologie CNC avansată, procese riguroase de control al calității și optimizare continuă a proceselor pentru a se asigura că fiecare parte îndeplinește standarde auto stricte.

Q4: Huazhi poate gestiona atât producția de volum scăzut, cât și cea mare?

Da, Huazhi are capacități de fabricație scalabile care pot produce eficient atât prototipuri cu volum redus, cât și producția de volum mare, fără a compromite calitatea sau eficiența.

Q5: Care sunt timpii de plumb pentru proiectele de modelare a injecției auto?

Timpurile de plumb variază în funcție de complexitatea părții și volumul producției, dar de obicei variază de la câteva săptămâni la câteva luni. Huazhi Technology lucrează îndeaproape cu clienții pentru a îndeplini programele de livrare necesare.

Q6: Cum beneficiază de externalizarea modelării prin injecție de externalizare a mea?

Externalizarea modelării injecției către un partener cu experiență, cum ar fi Huazhi, reduce investițiile de capital, minimizează întreruperile de producție și folosește asistența tehnică expertă, ceea ce duce la o calitate îmbunătățită a produsului și la timp la piață mai rapid.