Beneficiile modelării prin injecție cu mai multe cavități în noua industrie energetică până în 2025

Introducere:

În evoluția rapidă, peisajul de fabricație, eficiența și calitatea sunt mai critice ca niciodată. Pentru industrii precum New Energy, obținerea unei capacități ridicate de producție, menținând în același timp o calitate excelentă este esențială. Turnarea tradițională cu o singură cavitate a injecției poate fi prohibitivă costurilor pentru producția mică până la volum mediu, datorită costurilor sale inițiale de sculptură inițială. Cu toate acestea, cuTurnare prin injecțieNoua tehnologie, în special modelarea prin injecție cu mai multe cavități, producătorii pot produce mai multe piese pe ciclu, crescând drastic debitul și scăderea costurilor.

Acest ghid explorează beneficiile modelării prin injecție cu mai multe cavități, examinează evoluțiile de ultimă oră ale modelării prin injecție noua tehnologie și prezintă modul în care aceste progrese sunt setate să revoluționeze noua industrie energetică până în 2025. Indiferent dacă sunteți în automobile, energie regenerabilă sau un alt sector cu cerere ridicată, înțelegerea acestor alternative vă pot ajuta să optimizați procesele de producție și să obțineți un avantaj competitiv.

Înțelegerea modelării prin injecție cu mai multe cavități

1.1 Ce este modelarea prin injecție cu mai multe cavități?

Turnarea prin injecție cu mai multe cavități, cunoscută și sub denumirea de modelare cu impresie multiplă, este un proces în care o matriță este proiectată cu mai multe cavități pentru a produce mai multe părți simultan cu o singură lovitură de plastic topit.

-

Fiecare cavitate este concepută pentru a produce o componentă identică, maximizând producția pe ciclu.

-

Această metodă crește semnificativ eficiența producției, ceea ce o face ideală pentru producția în masă.

-

Spre deosebire de uneltele cu o singură cavitate-unde fiecare lovitură produce o parte-matrițele cu multi-cavitate pot conține oriunde de la 2 la 128 de cavități, în funcție de dimensiunea piesei și de cerințele clienților.

1.2 Rolul modelării prin injecție noua tehnologie

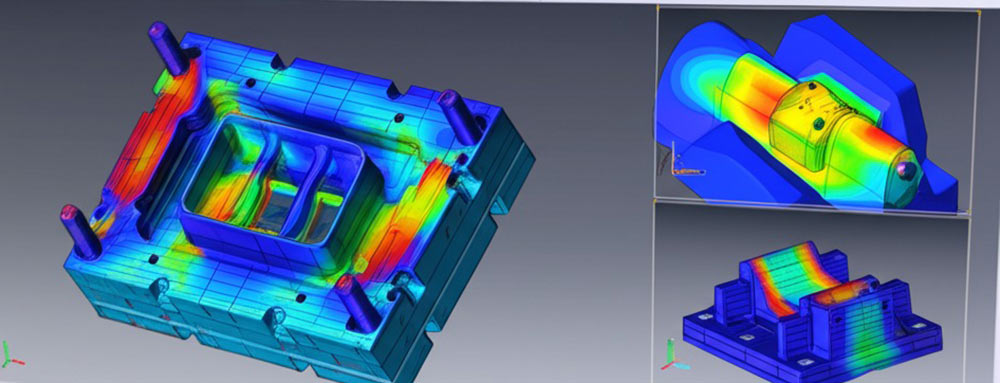

Progresele noilor tehnologii de modelare prin injecție au permis producerea de matrițe multi-cavitate extrem de complexe, cu un control precis asupra debitului materialului și distribuției presiunii.

-

Software -ul inovator CAD/CAM și prelucrarea CNC de înaltă precizie sunt integrante pentru proiectarea acestor matrițe.

-

Instrumente de simulare îmbunătățite permit inginerilor să optimizeze configurațiile Gate, Sprue și Runner pentru completare.

-

Cu această tehnologie, producătorii obțin o calitate superioară, perioade reduse de ciclu și costuri mai mici pe parte.

Formarea prin injecție cheie noi inovații tehnologice pentru modelarea multi-cavității

2.1 Tehnologia de modelare prin injecție micro-foame

Turnarea prin injecție micro-foamei introduce bule ultra-fine în plastic topit prin injectarea azotului supercritic sau a dioxidului de carbon în timpul procesului.

-

Avantaje:

• Produce piese ușoare cu o rezistență la impact sporită.

• Friendiar ecologic în comparație cu procesele de spumare chimică.

• Îmbunătățește eficiența materială și reduce greutatea totală, ceea ce este crucial în noul sector energetic. -

Aplicații:

• Adesea utilizat în componente interioare auto și carcase ușoare pentru dispozitive electronice.

2.2 Turnare prin injecție asistată de gaz

Turnare prin injecție asistată de gazUtilizează gaz de înaltă presiune pentru a crea secțiuni goale într-o parte.

-

Avantaje:

• Reduce tensiunile interne și minimizează mărcile de chiuvetă și pete de suprafață.

• Scădește utilizarea materialelor, menținând în același timp integritatea structurală.

• În special benefic pentru părțile mari, complexe, unde economiile materiale pot fi substanțiale. -

Provocări:

Necesită o proiectare atentă a alergătorilor și a porților pentru a asigura o distribuție uniformă a gazelor. • Simularea îmbunătățită și un control precis sunt necesare pentru rezultate consistente.

2.3 fabrici inteligente de modelare prin injecție

Integrarea tehnologiilor inteligente este redimensionarea modului în care se efectuează modelarea prin injecție:

-

Automatizare și AI:

Monitorizarea procesului în timp real folosind senzori și dispozitive IoT. • Optimizarea procesului bazată pe AI și întreținerea predictivă. -

Tehnologie digitală Twin:

Simulează întregul proces de modelare prin injecție, permițând testarea și optimizarea virtuală. -

Impact:

Crește eficiența generală, reduce consumul de energie și îmbunătățește consistența produsului. -

Rolul în energia nouă:

Permite producția cu volum ridicat, cu toleranțe strânse pentru componentele critice utilizate în vehicule electrice și sisteme de energie regenerabilă.

2.4 MATERIALE COMPOSITE MATERII

Odată cu creșterea rapidă a noii industrii energetice, există o cerere din ce în ce mai mare de materiale compozite de înaltă performanță.

-

Avantaje:

• Oferă raporturi superioare de rezistență-greutate, esențiale pentru componente energetice ușoare.

• Durabilitate și performanță sporită în condiții extreme. -

Provocări:

Necesită un control precis al parametrilor procesului pentru a asigura o dispersie corectă a fibrelor de consolidare. -

Integrare tehnologică:

Combinarea materialelor compozite cu modelele de injecție noile tehnologii rezultă în produse inovatoare care îndeplinesc criterii de performanță stricte.

Considerații de proiectare pentru mucegaiuri cu mai multe cavități

3.1 Elemente cheie în proiectarea mucegaiului

Proiectarea matrițelor cu mai multe cavități cuModelarea prin injecție noua tehnologieNecesită o planificare atentă:

-

Configurare sprue, poartă și alergător:

• Trebuie optimizat pentru a asigura fluxul uniform al materialului și chiar umplerea cavității. -

Simetria cavității:

• Asigură o presiune și temperatură constantă pe toate cavitățile. -

Simulare și testare:

• Utilizați software de simulare avansat pentru a prezice comportamentul material și pentru a identifica problemele potențiale înainte de producție. -

Selectarea materialelor:

• Alegeți materiale care echilibrează costul, durabilitatea și performanța pe baza cerințelor aplicației.

3.2 provocări și soluții

-

Complexitate în proiectare:

• Matrițele cu mai multe cavități sunt în mod inerent mai complexe decât matrițele cu o singură cavitate, necesitând lucrări de proiectare mai detaliate.

• Soluție: Utilizați prototiparea și simularea iterativă pentru a rafina proiectele. -

Costuri inițiale crescute:

• Costurile anterioare mai mari sunt justificate de economii semnificative de costuri în producția în masă. -

Asigurarea umplerii uniforme:

Necesită un control precis asupra locațiilor porților și distribuției presiunii.

Eficiența producției și beneficiile costurilor

4.1 Producția îmbunătățită de producție

Avantajul principal al modelării prin injecție cu mai multe cavități este creșterea dramatică a eficienței producției:

-

Producție simultană:

• Mai multe părți sunt formate în fiecare ciclu, reducând timpii generali ai ciclului. -

Producție crescută:

• Ideal pentru producția în masă, unde este necesar un volum mare. -

Câștiguri de eficiență:

• Cicluri de răcire mai scurte pe lovitură de tragere la un randament mai mare.

4.2 Economii de costuri

Eficiența costurilor este un alt beneficiu major:

-

Costuri mai mici pe parte:

• Deși mucegaiul inițial este mai scump, costul pe parte este redus semnificativ în producția cu volum mare. -

Timp redus de mașină:

• Mai puține cicluri necesare, traducerea în costuri mai mici de energie și forță de muncă. -

Economii de scară:

• Producția în masă prin mucegaiuri cu mai multe cavități duce la economii semnificative pe termen lung.

4.3 Calitatea și consistența îmbunătățită

-

Uniformitate:

• Fiecare parte produsă într -un ciclu este aproape identică, asigurând consistența lotului. -

Finisaj de suprafață:

• Tehnologia de înaltă precizie și de modelare avansată duc la o calitate excelentă a suprafeței. -

Fiabilitate:

• Controlul consecvent al procesului minimizează defectele și îmbunătățește fiabilitatea generală a produsului.

Aplicații în noua industrie energetică

5.1 Aplicații auto

-

Vehicule electrice:

( -

Eficiență și cost:

• Costurile mai mici pe parte contribuie la reducerea costurilor generale de producție a vehiculelor, ceea ce face mai competitiv vehiculele electrice.

5.2 Sisteme de energie regenerabilă

-

Componente solare și eoliene:

• Precizia ridicată și o calitate consistentă sunt esențiale pentru piesele utilizate în sistemele de energie regenerabilă. -

Durabilitate:

• Componentele modelate cu mai multe cavități placate sau acoperite oferă o durabilitate sporită față de factorii de mediu.

5.3 Electronica de consum pentru energie nouă

-

Carcase pentru baterii și conectori:

• Precizia modelării prin injecție cu mai multe cavități asigură componente fiabile și de înaltă calitate cruciale pentru electronica modernă. -

Scalabilitate:

• Producția eficientă de piese standardizate susține implementarea rapidă a pieței și reducerea costurilor.

Tendințe viitoare și inovații în modelele de injecție noile tehnologii

6.1 Avansuri în automatizarea proceselor

Viitorul modelării prin injecție noile tehnologii constă în automatizarea ulterioară:

-

Fabrici inteligente:

• Integrarea AI și IoT pentru monitorizarea în timp real și optimizarea proceselor. -

Gemeni digitali:

• Simulări virtuale pentru a regla parametrii procesului înainte de producție. -

Întreținere predictivă:

• Minimizează timpul de oprire și îmbunătățește productivitatea generală.

6.2 Materiale emergente și soluții ecologice

-

Materiale durabile:

• Noile materiale plastice și compozite ecologice care respectă reglementările de mediu. -

Eficiență energetică:

• Controalele avansate ale procesului reduc consumul de energie, menținând în același timp calitatea. -

Fabricare verde:

• Adoptarea sistemelor cu buclă închisă care reciclează deșeurile deșeuri, reducând impactul asupra mediului.

6.3 Integrare cu prelucrare CNC de înaltă precizie

-

Sinergie de precizie a prelucrării CNC:

• Combinarea prelucrării CNC de înaltă precizie cu modelul de injecție noua tehnologie îmbunătățește precizia dimensională și finisarea suprafeței componentelor. -

Capacități îmbunătățite de proiectare:

• Instrumentele CNC avansate permit producerea de matrițe cu geometrii complexe, sporind în continuare potențialul modelării prin injecție cu mai multe cavități.

Cele mai bune practici pentru implementarea modelării prin injecție cu mai multe cavități

7.1 Stabilirea unui proces de proiectare robust

-

Specificații clare:

• Dezvoltați briefuri de proiectare cuprinzătoare cu modele CAD detaliate și cerințe de toleranță. -

Prototiparea iterativă:

• Utilizați prototipuri rapide pentru a testa și perfecționa proiectele de mucegai înainte de producția la scară completă. -

Simulare și analiză:

• Utilizați instrumente avansate de simulare pentru a prezice fluxul de material și pentru a asigura umplerea uniformă a cavității.

7.2 Optimizarea parametrilor de producție

-

Controlul fluxului de material:

• Planificați cu atenție proiectele de sprue, poartă și alergător pentru a echilibra presiunea pe toate cavitățile. -

Reducerea timpului ciclului:

• Optimizați timpii de răcire și ejecție pentru a maximiza debitul. -

Monitorizare a calității:

• Implementați sisteme de monitorizare în timp real pentru a urmări valorile de producție cheie și pentru a ajusta parametrii după cum este necesar.

7.3 Colaborarea cu un furnizor de încredere

-

Experiență furnizorilor:

• Lucrați cu un furnizor cu experiență care înțelege complicațiile modelării prin injecție cu mai multe cavități din China. -

Comunicare:

• Mențineți canale deschise de comunicare pentru a vă asigura că toate cerințele proiectului sunt îndeplinite. -

Îmbunătățirea continuă:

• Examinați în mod regulat datele de producție și feedback -ul pentru a determina îmbunătățirile procesului și pentru a menține o calitate înaltă.

De ce să alegeți tehnologia Huazhi?

At Tehnologia Huazhi, Avem un istoric dovedit ca furnizor principal de soluții de modelare prin injecție. Experiența noastră în noile tehnologii de modelare prin injecție asigură că oferim modele inovatoare, de înaltă calitate și rentabile, care să răspundă nevoilor în evoluție ale noului sector energetic.

Punctele noastre forte cheie:

-

Peste 20 de ani de experiență în industrie care servesc la nivel mondial auto și noi piețe energetice.

-

O echipă dedicată de 180 de profesioniști și o capacitate robustă de producție cu peste 8.000 de matrițe produse.

-

Echipament de ultimă generație capabil să gestioneze modele complexe cu o precizie ridicată.

-

Timpuri de transformare rapidă și procese de producție eficiente pentru a accelera timpul de piață al produsului.

-

Parteneriate pe termen lung cu companii cunoscute din Statele Unite, Japonia, Germania și Canada, asigurând soluții de mucegai de clasă mondială.

Alegerea tehnologiei Huazhi înseamnă parteneriat cu un lider de încredere, care se angajează să împingă limitele modelării injecției noi tehnologii pentru a vă ajuta să obțineți excelență competitivă.

Concluzie

Turnarea prin injecție cu mai multe cavități, împuternicită prin modelul de injecție noua tehnologie, oferă avantaje de neegalat în ceea ce privește eficiența producției, economiile de costuri și consistența produsului. Pe măsură ce noua industrie energetică continuă să crească, capacitatea de a produce componente de înaltă calitate rapid și rentabil va fi crucială. Prin integrarea tehnicilor avansate de modelare cuprelucrare CNC de înaltă precizie, producătorii pot obține rezultate superioare care îndeplinesc performanțe stricte și standarde de calitate.

At Compania noastră, Ultima folosim cel mai recentTurnare prin injecțieNoua tehnologie pentru a oferi soluții inovatoare adaptate nevoilor tale. Experiența noastră în modelarea cu mai multe cavități asigură că obțineți cicluri de producție mai rapide, costuri mai mici pe parte și o calitate excepțională pentru noile componente energetice.

Contactați -ne astăzi!

Sunteți gata să vă revoluționați procesul de producție cu modelarea avansată de injecție cu mai multe cavități?Contactaţi-neAcum, pentru a discuta cerințele proiectului dvs. și pentru a descoperi cum soluțiile noastre inovatoare, rentabile, vă pot oferi un avantaj competitiv.

Întrebări frecvente (întrebări frecvente)

Q1: Ce este modelarea prin injecție cu mai multe cavități?

R: Turnarea prin injecție cu mai multe cavități este un proces în care o matriță cu mai multe cavități produce mai multe componente identice simultan dintr-o lovitură de plastic topit. Această metodă crește eficiența producției și scade costul pe parte.

Q2: Care sunt principalele avantaje ale modelării prin injecție cu mai multe cavități?

R: Beneficiile cheie includ o viteză de producție semnificativ mai mare, economiile de costuri datorită timpilor de ciclu reduse și forței de muncă, consistența îmbunătățită a lotului și uniformitatea de culoare sporită în părțile finale.

Q3: Cum îmbunătățește noua tehnologie de modelare a injecției procese multi-cavitate?

R: Noua tehnologie de modelare prin injecție integrează instrumente avansate CAD/CAM, precizie de prelucrare a CNC și monitorizare a proceselor în timp real pentru a asigura chiar umplerea, controlul precis asupra fluxului de material și producția constantă de înaltă calitate.

Q4: Ce provocări de proiectare sunt asociate cu matrițe cu mai multe cavități?

R: Provocările includ asigurarea distribuției uniforme a materialelor, a sprufului optim și a plasării porții, gestionarea complexității crescute a mucegaiului și menținerea presiunii constante pe toate cavitățile.

Q5: Cum afectează mucegaiurile cu mai multe cavități costurile de producție?

R: Deși matrițele cu mai multe cavități necesită o investiție inițială mai mare, acestea reduc costurile pe parte în producția de volum ridicat prin scăderea timpilor de ciclu, minimizarea forței de muncă și îmbunătățirea eficienței materiale.

Q6: Ce industrii beneficiază de modelarea prin injecție cu mai multe cavități?

R: Industrii precum automobile, electronice de consum, dispozitive medicale, energie regenerabilă și ambalaje beneficiază de modelarea prin injecție cu mai multe cavități, datorită capacității sale de a produce volume mari de piese consistente de calitate.

Q7: Care este rolul preciziei de prelucrare a CNC în modelarea prin injecție cu mai multe cavități?

R: Precizia de prelucrare a CNC asigură că componentele mucegaiului sunt fabricate cu toleranțe strânse și o calitate consistentă, ceea ce este esențial pentru menținerea integrității fiecărei cavități în matrițele cu mai multe cavități.

Q8: Cum își pot optimiza producătorii procesul de modelare prin injecție cu mai multe cavități?

R: Producătorii pot optimiza procesul folosind instrumente avansate de simulare, prototipuri iterative, monitorizare în timp real și colaborarea îndeaproape cu furnizorii cu experiență la parametrii de proiectare și producție.