Care este o alternativă mai ieftină la modelarea prin injecție?

Turnare prin injecțiedomină producția în masă pentru piese din plastic, dar costurile sale abrupte în avans (10.000-100.000+ pentru matrițe) și timpii lungi de plumb (8-12 săptămâni) îl fac practic pentru startup-uri, prototipuri sau comenzi cu volum redus. Din fericire, alternativele moderne de modelare prin injecție oferă soluții eficiente, flexibile, adaptate la materiale specifice, volume și complexități de proiectare. Acest ghid explorează nouă alternative de modelare prin injecție, avantajele tehnice, limitările lor și aplicațiile din lumea reală-Helping You Alegeți metoda potrivită pentru a optimiza costurile și eficiența.

1. De ce explorați alternativele de modelare prin injecție?

Limitările modelării prin injecție se ciocnesc adesea cu cerințele moderne de fabricație:

- Costuri mari de scule: Matrițele din oțel sunt costisitoare și inflexibile pentru modificările de proiectare.

- Perioade lungi de plumb: Fabricarea mucegaiului întârzie testarea produsului și intrarea pe piață.

- Ineficiență cu volum redus: Costurile pe unitate rămân mari pentru loturi sub 10.000 de unități.

- Restricții materiale: Limitat la termoplastice, cu excepția metalelor sau a compozitelor.

Alternative de modelare prin injecțieabordează aceste probleme oferind:

- Investiții inițiale mai mici: Nu este nevoie de matrițe costisitoare din oțel.

- Prototiparea mai rapidă: Produceți piese funcționale în zile, nu în luni.

- Diversitatea materială: Folosiți metale, rășini, silicone sau materiale plastice de calitate inginerească.

- Scalabilitate: Tranziție perfectă de la prototipuri la producția de volum mediu.

2. Top 9 Alternative de modelare prin injecție: Defalcare tehnică

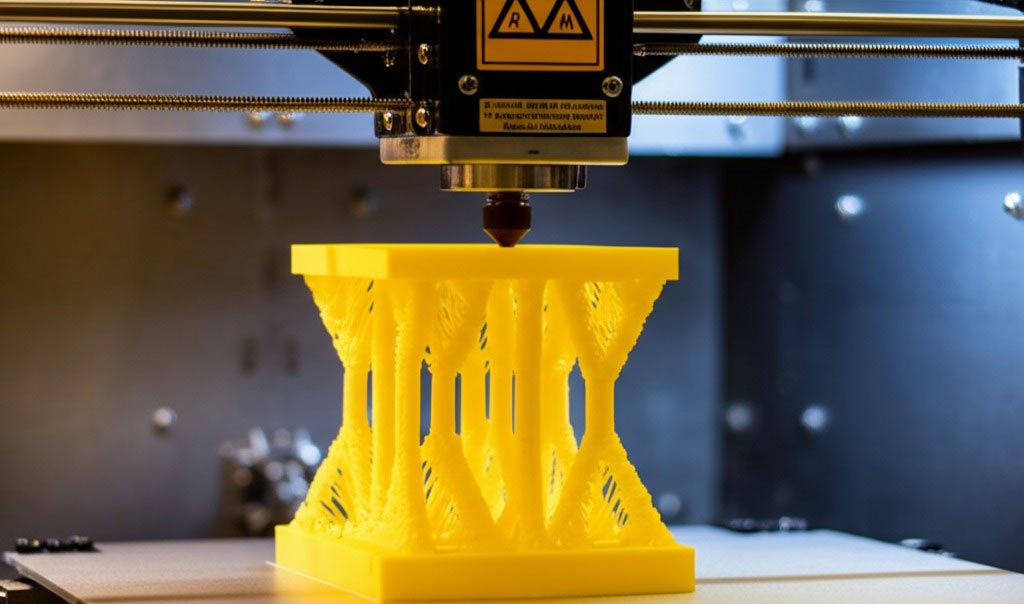

2.1Imprimare 3D(Fabricare aditivă)

Cel mai bun pentru: Prototipuri, piese personalizate și geometrii complexe.

Avantaje:

- Zero costuri de scule: Imprimați direct din fișiere CAD, ideal pentru design iterativ.

- Versatilitate materială: Utilizați PLA, ABS, Nylon, TPU sau chiar pulberi metalice (SLM/DML).

- Viteză: Produceți piese în 24–72 ore, perfectă pentru prototiparea rapidă.

- Designuri complexe: Creați structuri de zăpadă, canale interne sau forme organice imposibile cu metode tradiționale.

Limitări:

- Finisaj de suprafață: Liniile de strat necesită post-procesare (șlefuire, pictură) pentru finisaje netede.

- Limitări de forță: Proprietățile anisotrope pot reduce durabilitatea în comparație cu părțile modelate.

- Scalabilitate: Costurile pe unitate cresc semnificativ peste 100-500 de unități.

Aplicații tehnice:

- Medical: Protetică personalizată, ghiduri chirurgicale.

- Aerospațial: Paranteze ușoare, conductă.

- Auto: Piese de validare pre-producție.

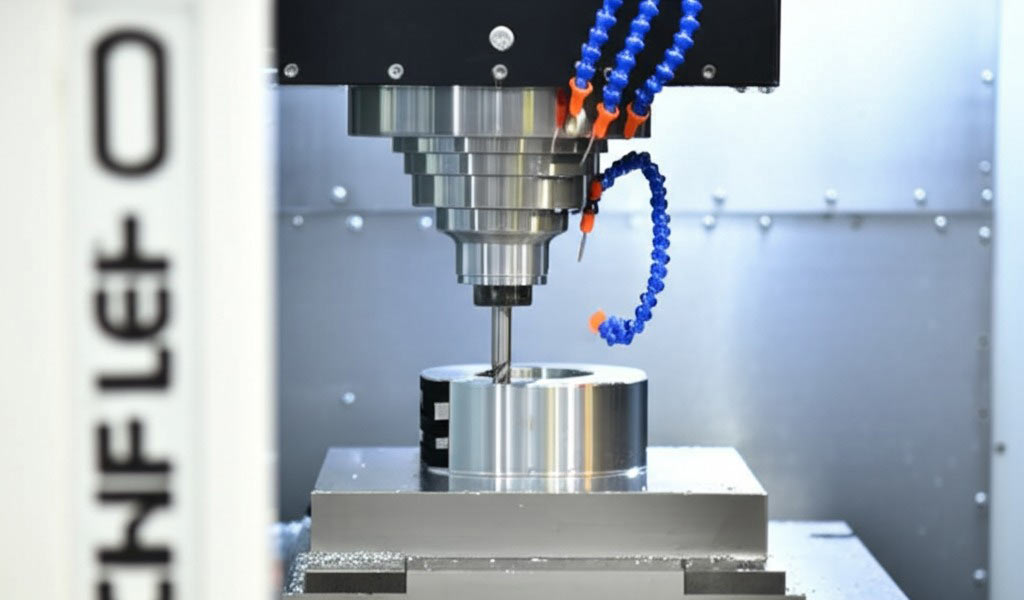

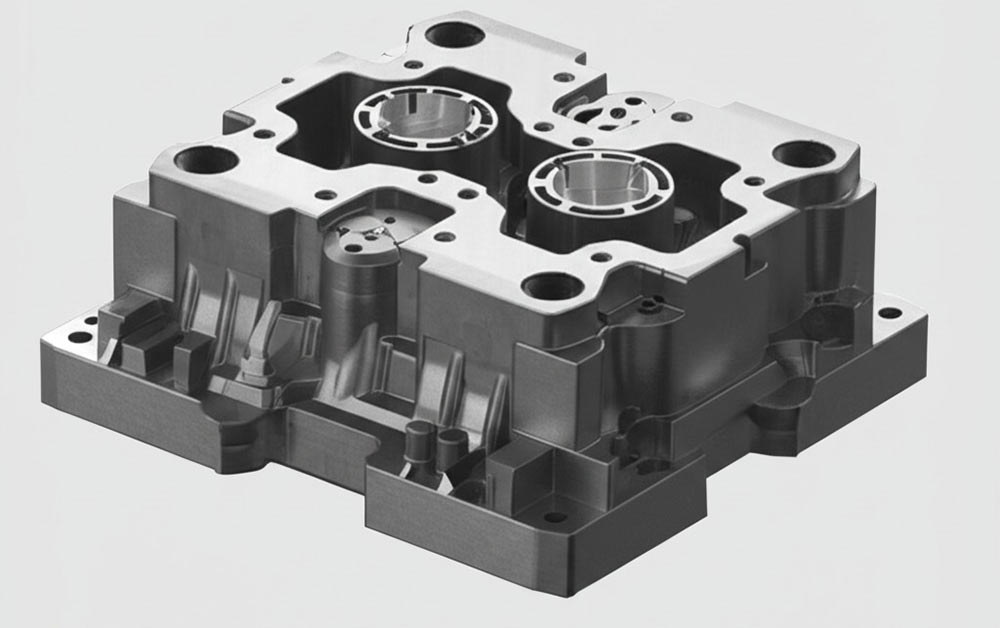

2.2Prelucrare CNC

Cel mai bun pentru: Componente de metal sau plastic de înaltă precizie.

Avantaje:

- Toleranțe strânse: Obțineți o precizie ± 0,001 ″ pentru componente critice.

- Gama de materiale: Aluminiu de mașină, titan, Peek sau Ultem.

- Finisaj superior: Suprafețele netede reduc nevoile post-procesare.

Limitări:

- Deșeuri materiale: Procesele subtractive generează până la 80% resturi.

- Cost la scară: Forța de muncă și timpul de mașină umflă costurile pentru loturi mari.

2.3Termoformarea

Cel mai bun pentru: Ambalaje cu pereți subțiri, tăvi și panouri auto.

Avantaje:

- Molduri cu costuri reduse: Formele de aluminiu costă cu 60–80% mai puțin decât matrițele de injecție din oțel.

- Schimbare rapidă: Produceți 1.000–5.000 de părți în 2-3 săptămâni.

- Eficiența materială: Folosiți foi ABS, PETG sau HDPE cu deșeuri minime.

Limitări:

- Simplitatea proiectării: Limitat la remize superficiale (adâncime ≤ 1x lățime).

- Variabilitatea grosimii: Întinderea poate subțire material în secțiuni adânci.

Exemplu de industrie:

Companiile de dispozitive medicale folosesc termoformarea pentru pachete de blister sterile, economisind 40% față de modelarea prin injecție pentru comenzi de 10k-unități.

2.4Turnare cu uretan

Cel mai bun pentru: Prototipuri funcționale cu volum redus (50–500 unități).

Avantaje:

- Formele de silicon: Creați matrițe de la maeștri imprimați 3D sau CNC, cu un cost mai mic cu 90%.

- Flexibilitatea materială: Imită ABS, PP sau texturi asemănătoare cauciucului cu rășini poliuretanice.

- Detaliu ridicat: Capturați texturi fine și subcout.

Limitări:

- Durabilitatea mucegaiului: Matrițele de silicon se degradează după 20–50 cicluri.

- Sensibilitate la temperatură: Părțile deformate peste 150 ° C.

Perspectivă tehnică:

Castrarea cu uretan este ideală pentru campaniile de crowdfunding care au nevoie de 200-300 de unități de gadgeturi pentru consumatori, fără investiții de 20 de milioane de dolari+ mucegai.

2.5Turnare de rotație

Cel mai bun pentru: Articole mari, goale, precum rezervoare, echipamente de joacă sau caiac.

Avantaje:

- Grosime uniformă a peretelui: Matrițele rotative asigură o distribuție constantă a materialelor.

- Piese cu stres scăzut: Fără goluri interne sau deformare.

- Capacitate supradimensionată: Produceți piese de până la 20 ft lungime.

Limitări:

- Timpi de ciclu lent: 1–2 ore pe parte din cauza fazelor de încălzire/răcire.

- Constrângeri materiale: În primul rând polietilenă (HDPE, LLDPE).

Spotlight pentru aplicație:

Companiile agricole folosesc modelarea de rotație pentru rezervoarele de pesticide, folosind rezistența la coroziune și durabilitatea acestuia.

2.6Moderea de suflare

Cel mai bun pentru: Containere goale (sticle, conducte, rezervoare auto).

Avantaje:

- Producție de mare viteză: Ciclu cât mai mic de 1–2 minute pe parte.

- Economii materiale: Utilizează cu 30% mai puțin plastic decât modelarea prin injecție pentru forme goale.

Limitări:

- Costuri de scule: Costuri complexe de mucegaiuri15�—50k.

- Geometrie limitată: Se potrivesc doar pentru părțile goale aximetrice.

Comparație tehnică:

| Parametru | Turnare prin injecție | Moderea de suflare |

|---|---|---|

| Grosimea peretelui | Uniformă | Variabil |

| Greutate parte | 1G - 50 kg | 10g–30 kg |

| Cost de scule | 10�–100k | 15�—50k |

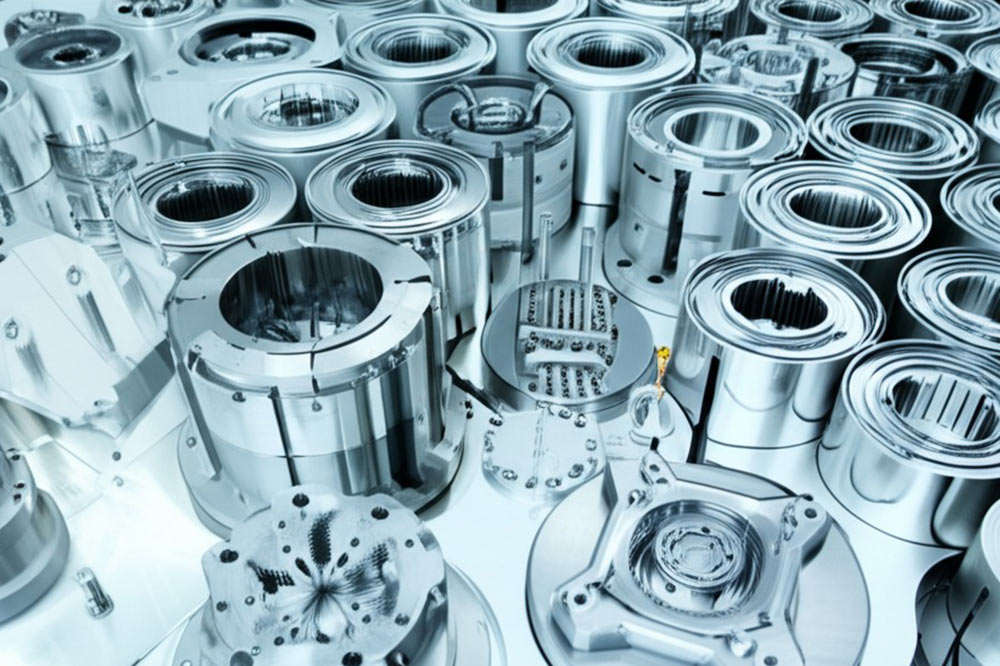

2.7Drădarea castingului

Cel mai bun pentru: Piese metalice de înaltă rezistență (zinc, aliaje de aluminiu).

Avantaje:

- Precizie înaltă: Obțineți toleranțe ± 0,002 ″ pentru angrenaje sau carcase.

- Calitatea suprafeței: Piesele aproape net reduc nevoile de prelucrare.

- Scalabilitatea volumului: Economic pentru 10k+ unități.

Limitări:

- Costuri de scule: Costul matrițelor din oțel20�–100k.

- Restricții materiale: Limitat la metale neferoase.

Exemplu de industrie:

Un producător de drone a utilizat turnarea de zinc pentru 20.000 de suporturi cu motor, reducând costurile cu 25% față de prelucrarea CNC.

2.8 Extruziune

Cel mai bun pentru: Profiluri continue (conducte, rame pentru ferestre, sigilii).

Avantaje:

- Cost scăzut pe unitate: Ideal pentru piese liniare cu volum mare.

- Diversitatea materială: Procesați compozite din PVC, aluminiu sau termoplastic.

Limitări:

- Simplitatea proiectării: Forme fixe în secțiune transversală.

- Operațiuni secundare: Deseori necesită tăiere, foraj sau asamblare.

Date tehnice:

O linie tipică de extrudare din PVC produce 1.000-5.000 de metri/oră, costând2-5 pe picior pentru profiluri personalizate.

2.9 turnare (rășină/metal)

Cel mai bun pentru: Artă, bijuterii sau componente metalice cu volum redus.

Avantaje:

- Costuri scăzute de scule: Matjele de silicon sau nisip costă sub 1.000 USD.

- Geometrii complexe: Replicați detalii complexe precum texturi sau scăderi.

Limitări:

- Intensiv în muncă: Necesită pregătirea și finisarea manuală a mucegaiului.

- Riscuri de porozitate: Bulele de aer pot slăbi integritatea structurală.

Studiu de caz:

Un brand de ceasuri de lux folosește turnarea din rășină pentru ediții limitate de 500 de unități, obținând finisaje premium cu un cost mai mic cu 60% decât CNC.

3. Cum se selectează alternativa potrivită de modelare prin injecție

Utilizați această matrice de decizie pentru a se potrivi cu nevoile proiectului:

| Factor | Volum mic (<500) | Volum mediu (500–10k) | Volum mare (> 10k) |

|---|---|---|---|

| Eficiența costurilor | Imprimare 3D | Turnare cu uretan | Extruziune/modelare de suflare |

| Puterea materială | Prelucrare CNC | Drădarea castingului | Turnare prin injecție |

| Perioada de graţie | Tipărire 3D (1–3 zile) | Termoformarea (2-4 săptămâni) | Turnare la matrițe (6–8 săptămâni) |

Ghid de compatibilitate a materialelor:

- Materiale plastice: Termoforming (ABS, PETG), imprimare 3D (nylon, rășini).

- Metale: Prelucrare CNC (aluminiu, oțel), turnare la matrițe (zinc, magneziu).

- Elastomeri: Turnare cu uretan (rășini flexibile), modelare de rotație (LLDPE).

Concluzie

De la imprimarea 3D pentru prototipuri rapide până la modelarea de rotație pentru rezervoarele supradimensionate, alternativele de turnare prin injecție împuternicesc întreprinderile să reducă costurile, să accelereze calendarul și să experimenteze cu proiecte inovatoare. Prin alinierea volumului, materialului și complexității proiectului dvs. cu procesul adecvat, puteți ocoli limitările modelării tradiționale prin injecție, menținând în același timp calitatea.

Sunteți gata să vă optimizați strategia de producție?

Contactați -ne astăzi pentru o consultație gratuită! Inginerii noștri vor analiza proiectul dvs. și vă vor recomanda cea mai rentabilă alternativă de turnare prin injecție-asigurându-vă că economisiți timp, buget și resurse.

Întrebări frecvente despre alternative de modelare prin injecție

Î: Ce alternativă este cea mai bună pentru produsele de calitate alimentară?

R: Termoformarea cu foi PETG sau HDPE aprobate de FDA este ideală pentru recipientele alimentare.

Î: Pot trece mai târziu la modelarea prin injecție?

R: Da. Utilizați turnarea cu uretan pentru 100-500 de unități pentru a valida proiectele înainte de a investi în matrițe de oțel.

Î: Cum se compară impactul asupra mediului?

R: Imprimarea 3D generează mai puține deșeuri, în timp ce extrudarea recrutează 90% din material de resturi.

Î: Care este cantitatea minimă de comandă (MOQ) pentru aceste metode?

A:

- Imprimare 3D: 1 unitate.

- Casting de uretan: 50 de unități.

- Casting de matriță: 1.000 de unități.