Ce este modelarea garniturilor pentru ferestre auto? Un ghid complet pentru cumpărătorii și inginerii de piese auto

Introducere

De ce problemele de modelare a geamului automată

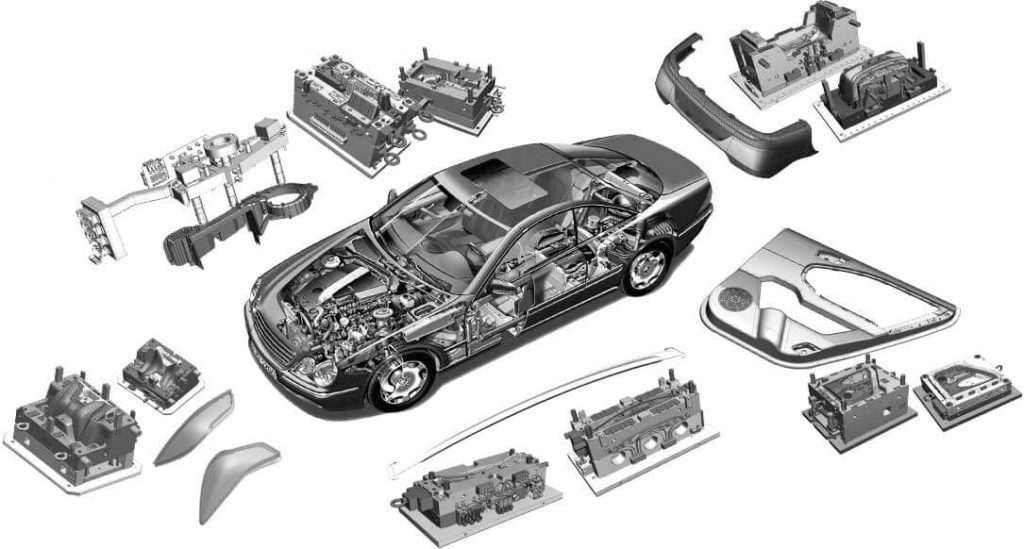

Turnarea cu geamuri auto joacă un rol de dimensiuni mari în aspectul, sentimentul și performanța fiecărui vehicul modern. Dincolo de simpla decorare, acest profil mutați cu precizie sigilează interfața din sticlă la corp împotriva vântului, ploii și zgomotului rutier-și este adesea unul dintre primele indicii vizuale ale calității generale a unui vehicul. Furnizorii OEM și Tier-1 se bazează pe modelele avansate de geamuri pentru ferestre auto pentru a îndeplini standarde stricte pentru potrivire, finisare și durabilitate.

-

Sigiliu și protejează: Împiedică intrarea în apă și scuturi acustica cabinei de zgomotul vântului.

-

Elevați estetica: Finisaje cromate, glosare-negre sau mat, adaugă fler vizual și identitate de marcă.

-

Asigurați siguranța: Păzește marginea sticlei de la chipping și distribuie încărcările de impact în coliziuni minore.

În acest ghid vom explora:

-

Ce este modelarea garniturilor pentru ferestre auto?—Definirea, funcția și profilurile comune

-

Materiale comune utilizate—Tpu, TPE/TPV, PVC, ABS+PC și multe altele

-

Cum sunt fabricate modele de garnitură pentru ferestre auto—Intro -Ijecție vs. Extrudion, Proiectarea mucegaiului Essentials

-

Aplicații în diferite tipuri de vehicule—Sedans, SUV -uri, camioane și EV -uri

-

Considerații cheie pentru cumpărători și ingineri— Selecție mai mare, durata de viață a mucegaiului, verificarea furnizorilor

Prin scufundarea adâncă în fiecare zonă, veți obține cunoștințele necesare pentru a specifica, sursa sau fabricarea modelării de geamuri pentru ferestre auto din clasa cea mai bună pentru orice program auto.

Ce este modelarea garniturilor pentru ferestre auto?

Definiție și Core Function

Turnarea garniturilor cu geamuri auto se referă la profilurile de plastic cu injecție sau cu extrudare care se desfășoară de-a lungul perimetrului sticlei auto. Aceste borduri se încadrează în canale dedicate în cadrul ușii sau în deschiderea ferestrei. Rolurile lor principale sunt:

-

Încadrare estetică: Oferirea unei granițe curate, finisate în jurul paharului, adesea accentuată cu acoperiri metalice sau cu luciu ridicat.

-

Etanșarea vremii: Blocarea ploii, praful și vântului - Critical pentru confortul pasagerilor și prevenirea coroziunii.

-

Reducerea zgomotului: Acționând ca o barieră pentru bufetul vântului și zgomotul rutier extern, îmbunătățind liniștea cabinei.

-

Protecția marginilor: Protejarea marginii de sticlă de ciorba sau abraziune în timpul funcționării.

Profiluri comune

Vehiculele moderne pot utiliza mai multe stiluri de decupare, fiecare necesitând proiecte specifice de mucegai:

-

Turnare cu centură: Rulează orizontal de-a lungul marginii inferioare a ferestrelor laterale, adesea cromate.

-

Sigilii de stâlp: Borduri verticale care acoperă stâlpii ușilor, oferind o linie vizuală continuă.

-

Garnituri de garnitură: Profiluri moi, asemănătoare cu cauciuc, care apelează direct împotriva sticlei pentru etanșare etanșă.

-

Modeluri de jgheaburi: Canalul apei de ploaie departe de uși prin sclippers integrate.

Parametri de proiectare

Obținerea de potrivire și finisare constantă necesită toleranțe strânse - adesea ± 0,05 mm. Cavitățile de mucegai trebuie să țină cont de:

-

Secțiuni de perete variabile: Pentru a gestiona fluxul și răcirea diferitelor secțiuni transversale, fără semne de chiuvetă.

-

Caracteristici sub-tăieturi și SNAP: Pentru păstrarea sigură în canalul ferestrei corpului fără adezivi.

-

Texturi de suprafață: De la cavități lustruite pentru borduri lucioase până la cele modelate pentru finisaje mate.

Cu astfel de cerințe exigente, matrițele de modelare a garniturilor cu ferestre auto sunt printre cele mai complexe unelte din materialele plastice auto.

Standarde relevante :

- ISO 2768 (standard de toleranță generală)

- DIN 7168 (toleranțe dimensionale de prelucrare)

- GB/T 1804 (standard de toleranță dimensională chineză)

Materiale obișnuite utilizate în turnarea garniturilor pentru ferestre

Selectarea materialului de modelare a garniturilor pentru fereastra auto din dreapta este pivotantă pentru echilibrarea costurilor, durabilității, esteticii și rezistenței la mediu. Mai jos sunt materialele de top și modul în care fiecare influențează performanța părții.

TPU (poliuretan termoplastic)

-

Trăsături cheie: Rezistență ridicată la abraziune și lacrimă, elasticitate excelentă (țărm 60–95a).

-

Beneficii:

-

Rezistență superioară la zgârietură - Gloss Gloss chiar și după utilizarea repetată a ușilor.

-

O gamă largă de duritate pentru sigilii „touch-touch” adaptate.

-

Rezistență bună la UV și ozon - viață lungă în aer liber.

-

-

Aplicații: Vehicule de lux, cu ferestre cu strălucire mare, cu culori.

-

Considerații de procesare: Necesită uscare precisă (umiditate <0,05%) și temperaturi de topire controlate (180–230 ° C).

TPE / TPV (elastomeri termoplastici / vulcanizați)

-

Trăsături cheie: Flex asemănător cauciucului, reciclabil, temperatură largă de serviciu (–40 până la 120 ° C).

-

Beneficii:

-

Ecologic (adesea lipsit de PVC).

-

Vremeabilitate excelentă și stabilitatea culorilor.

-

Moșerea simplificată a injecției - nici o vulcanizare secundară.

-

-

Aplicații: Mașini cu gamă medie, garnituri de ferestre interioare, protecții flexibile de margine.

-

Considerații de procesare:

-

Temperaturi mai mici de topire (180–220 ° C).

-

Poate fi excesiv de amestecat pe substraturi rigide în procese cu două fotografii.

-

PVC (clorură de polivinil)

-

Trăsături cheie: Grade rigide sau flexibile, costuri foarte mici.

-

Beneficii:

-

Ușor de compus pentru duritatea dorită (țărmul A 60–90).

-

Stabilitate dimensională bună și rezistență chimică.

-

Economic pentru borduri cu volum mare pe modelele de piață de masă.

-

-

Aplicații: Vehicule bugetare, modele exterioare non-critice.

-

Considerații:

-

Preocupările de mediu cu privire la plastifianții-trebuie să folosești grade fără ftalat.

-

Necesită un control atent al procesării pentru a evita degradarea (deshidrochlorinația PVC peste 200 ° C).

-

ABS + BLINE PC

-

Trăsături cheie: Combină procesabilitatea ABS cu duritatea PC -ului.

-

Beneficii:

-

Deflecția ridicată a căldurii (> 100 ° C) pentru durabilitatea magazinului de caroserie.

-

Gloss de suprafață excelent și aderență de vopsea.

-

Rezistență de impact superioară în comparație cu ABS pur.

-

-

Aplicații: Borduri structurale care necesită rigiditate, de exemplu, jgheaburi de ploaie fixe.

-

Considerații de procesare:

-

Temperatură mai mare a matriței (80–100 ° C).

-

Uscarea necesară (0,02% umiditate) pentru a evita golurile.

-

Materiale de specialitate suplimentare

-

Cauciuc EPDM: Pentru sigilii ultra-moale pe SUV-urile premium-Offerind o flexibilitate extremă la rece (–50 ° C).

-

Nailon(PA6/PA66): În capacele cu balamale cu stres ridicat, unde durabilitatea mecanică este esențială.

-

ASA (acrilat de stiren acrilonitril): Alternativă stabilă la UV la ABS pentru luciu în aer liber susținut.

Impact material asupra performanței și costurilor

| Material | Durabilitate | Aspect | Cost | Reciclabilitate | Carcasă de utilizare tipică |

|---|---|---|---|---|---|

| TPU | ★★★★★★ | ★★★★★★ | Ridicat | Moderat | Garnituri de geamuri de lux, mânere moi |

| TPE / TPV | ★★★★★ ☆ | ★★★★ ☆☆ | Mediu | Ridicat | Garnituri interioare, borduri flexibile |

| PVC | ★★★★ ☆☆ | ★★★★ ☆☆ | Scăzut | Scăzut | Modele economice, extruziuni simple |

| ABS+PC | ★★★★★ ☆ | ★★★★★★ | Ridicat | Moderat | Molduri de jgheaburi structurale |

| EPDM / NYLON / ASA | ★★★★★ ☆ | ★★★★ ☆☆ | Variat | Variat | Sigilii de specialitate, huse cu balamale |

Cum sunt fabricate modele de garnitură pentru ferestre auto

Fabricarea modelării de garnitură a ferestrelor auto necesită un control strict asupra fiecărui etapă de proces pentru a asigura o potrivire, finisare și funcție perfectă.

4.1 Procesul de modelare prin injecție

-

Proiectare și simulare a mucegaiului

-

Modelarea CAD a cavității cu grosime uniformă a peretelui.

-

Analiza fluxului de mucegai pentru a echilibra umplerea, minimizarea liniilor de sudură și a prezice contracția.

-

-

Fabricare de scule

-

Oțel întărit (P20, 1.1730) pentru producția cu volum mare; Prototipuri de aluminiu pentru volum redus sau testare.

-

Precision EDM pentru a obține finisaje de suprafață de RA 0,2 μm pentru borduri de luciu.

-

-

Injecție și răcire

-

Temperaturile de topire adaptate la material (de exemplu, TPU la 200 ° C, PVC la 180 ° C).

-

Canale de răcire conformale pentru solidificare uniformă, reducând ciclul cu până la 30%.

-

-

Ejecție și operațiuni secundare

-

Plasarea pinului de ejecție controlată pentru a evita deformarea pieselor.

-

Ansamblul de tundere sau mutație după inserții (de exemplu, accente metalice).

-

4.2 Procesul de modelare a extrudării

-

Producție continuă de profil: Topirea rășinii într -un butoi cu șurub → împingerea printr -o matriță de precizie → calibrare prin dimensionarea vidului → răcirea în jgheaburile de apă → tăierea până la lungime.

-

Avantaje: Rentabil pentru rundele lungi de secțiuni simple; Îmbrăcăminte fără sudură disponibile prin sudare cu fund.

-

Limitări: Mai puțin adaptabil la forme și finisaje complexe în comparație cu modelarea prin injecție.

4.3 Cerințe structurii mucegaiului

-

Design Runner & Gate: Sisteme de alergare la cald pentru a elimina deșeurile pentru materiale de mare valoare, cum ar fi TPU.

-

Unghiuri de proiect: Minim 1-3 ° Draft pentru a asigura o ejecție ușoară, fără a deteriora caracteristici fine.

-

Textura suprafeței: Texturi personalizate gravate laser pentru finisaje modelate-efecte de materie sau granule din piele.

-

Ventilare: Micro-ventile la liniile de despărțire a matriței pentru a evita mărcile de ardere și capcanele de aer.

4.4 Asigurarea calității

-

Monitorizare în proces: Senzori de presiune și temperatură în matriță pentru a detecta anomaliile de umplere.

-

Inspecție de primă oprire: Măsurarea CMM a profilului TRIM împotriva datelor CAD, asigurând toleranța +/- 0,05 mm.

-

Verificări de sfârșit de linie: GO/NO-GO GAUGES pentru caracteristici snap-fit, inspecție vizuală a finisajului suprafeței și a potrivirii culorilor.

Aplicații în diferite tipuri de vehicule

5.1 Sedanuri și hatchback -uri

-

Stilul de decupare: Inserții cromate subțiri sau pictate care oferă linii vizuale elegante.

-

Alegerea materială: ABS+PC pentru pictabilitate cu luciu ridicat și stabilitate dimensională.

-

Nevoile de performanță: Sigilare meteo moderată; Concentrați -vă pe stilul rafinat.

5.2 SUV -uri și traversări

-

Stilul de decupare: Garnituri accidentate TPE/TPV cu acoperiri rezistente la UV.

-

Alegerea materială: TPE se amestecă pentru flexibilitate și durabilitate în medii off-road.

-

Nevoile de performanță: Protecție îmbunătățită de praf și stropire; Stabilitatea largă a gamei de temperatură.

5.3 camioane și vehicule comerciale

-

Stilul de decupare: Garnituri durabile EPDM sau nylon pentru condiții de utilizare grea.

-

Alegerea materială: EPDM pentru flexibilitatea sa excelentă la temperatură scăzută și rezistența la abraziune.

-

Nevoile de performanță: Intervale de serviciu lungi; Rezistență chimică la combustibili și curățători.

5.4 Vehicule electrice (EV)

-

Stilul de decupare: Tunuri ușoare TPU sau ASA care se potrivesc cu estetica elegantă și modernă.

-

Alegerea materială: TPU pentru un echilibru optim de greutate, durabilitate și finisare cu luciu ridicat.

-

Nevoile de performanță: Adăugare de greutate minimă pentru a maximiza intervalul; Stabilitate UV ridicată pentru sticlă pe acoperiș.

Considerații cheie pentru cumpărători și ingineri

Atunci când specificați modelarea garniturilor de ferestre auto, cumpărătorii și inginerii trebuie să cântărească mai mulți factori pentru a se asigura că soluția aleasă se aliniază cerințelor de performanță, buget și producție.

6.1 Ghiduri de selecție a materialelor

-

Rezistență la vreme: UV, ozon și teste de ciclism de temperatură pentru garnituri în aer liber.

-

Proprietăți mecanice: Duritate de țărm (A60–95) vs. rezistență la tracțiune pentru protecția impactului.

-

Cost vs. valoare: Costul materialului de echilibru cu durata de viață preconizată și cerințele de garanție.

6.2 durata de viață a mucegaiului și potrivirea volumului

-

Prototip / volum mic: Instrumente din aluminiu (5.000–50.000 de cicluri) pentru validarea proiectării.

-

Producție / volum mare: Unelte de oțel întărit (≥1 milioane de cicluri) amortizate pe alergări mari.

6.3 Cerințe de toleranță și montare

-

Control dimensional: Critic pentru caracteristicile Snap-Fit; specificat ca ± 0,05 mm sau mai bine.

-

Spec de suprafață: Gradul de luciu, modelele de textură și consistența culorii între loturi.

6.4 Criterii de selecție a furnizorilor

-

Credențe auto: Certificarea IATF 16949, înregistrare cu programe OEM.

-

Capacitate tehnică: Confecționarea uneltelor interne, CAD/CAM, simularea fluxului și prototiparea rapidă.

-

Livrare și asistență: Ore de conducere previzibile, stocuri locale/regionale, servicii tehnice dedicate.

De ce să alegeți Huazhi?

-

15+ ani de expertiză înFabricarea mucegaiului auto

-

CAD/CAM de ultimă generație, simularea fluxului și prototiparea rapidă

-

IATF 16949 Managementul calității certificat

-

Serviciu complet la cheie: Proiectare de scule → Producție → Finisare post-MOLD

Concluzie

Turnarea garniturilor pentru ferestre auto este o componentă mică, cu un impact mare - stil, funcție și protecție. Prin selectarea materialelor potrivite (TPU, TPE/TPV, PVC, ABS+PC) și utilizând modelarea precisă de injecție/extrudare, producătorii de automobile asigură o potrivire superioară, finisare și performanțe pe termen lung.

🚘Sunteți gata să ridicați calitatea de decupare a vehiculului dvs.?

📞Contactați HuazhiAstăzi pentru o consultare gratuită de materiale, o ofertă personalizată de mucegai și asistență expertă în următorul dvs. proiect de modelare a garniturilor de ferestre auto!

Întrebări frecvente

Q1: Care este timpul tipic de plumb pentru producerea unui instrument de modelare a garniturilor pentru ferestre auto?

A1:Prototip Instrumente din aluminiu: 4–6 săptămâni. Instrumente de oțel de producție: 10–14 săptămâni, în funcție de complexitate.

Q2: Putem produce modele de garnitură cu două fotografii sau excesiv de montare?

A2:Da-Huazhi oferă modele de injecție cu două lovituri și introduceți excesiv pentru a combina materialele rigide și moi fără probleme.

Q3: Aceste materiale de decupare sunt reciclabile?

A3:Majoritatea gradelor TPU, TPE/TPV, ABS+PC și ASA sunt reciclabile în cadrul programelor de reciclare auto adecvată. PVC este mai puțin reciclabil din cauza plastifianților.

Q4: Oferiți proiectare și dezvoltare personalizată a mucegaiului OEM?

A4:Absolut. De la consultarea DFM până la prototipare, unelte la scară completă și calificare parțială, livrăm soluții de mucegai Turnkey/ODM.