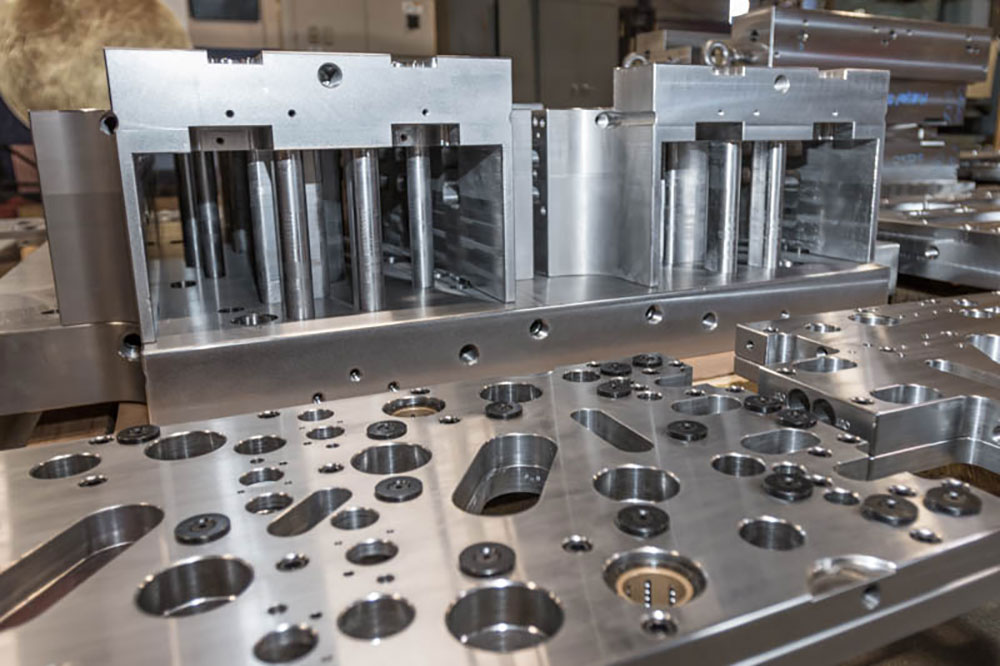

Moldagem por injeção de componentes múltiplos para projetos de peças complexas

A moldagem por injeção de componentes múltiplos usa máquinas de moldagem com várias fotos especializadas com duas ou mais unidades de injeção para combinar diferentes materiais ou cores em um único ciclo de produção. Nesse processo, plásticos (e às vezes elastômeros ou metais) são injetados simultaneamente ou sequencialmente em um molde, criando uma parte unificada e multimaterial. O resultado é um componente integrado que aproveita os pontos fortes de cada material-por exemplo, uma base plástica rígida com um tuque macio por excesso de TPE-sem etapas de montagem separadas.

Esse processo de “componente múltiplo” pode produzir geometrias complexas, superfícies texturizadas e padrões de cores em uma foto, oferecendo liberdade de design muito além da moldagem tradicional de material único. Ao moldar vários elementos juntos, os fabricantes eliminam a montagem secundária, a produção da produção e suportam recursos sofisticados de partes que seriam difíceis ou caros para alcançar o contrário.

O que é moldagem por injeção de componentes múltiplos?

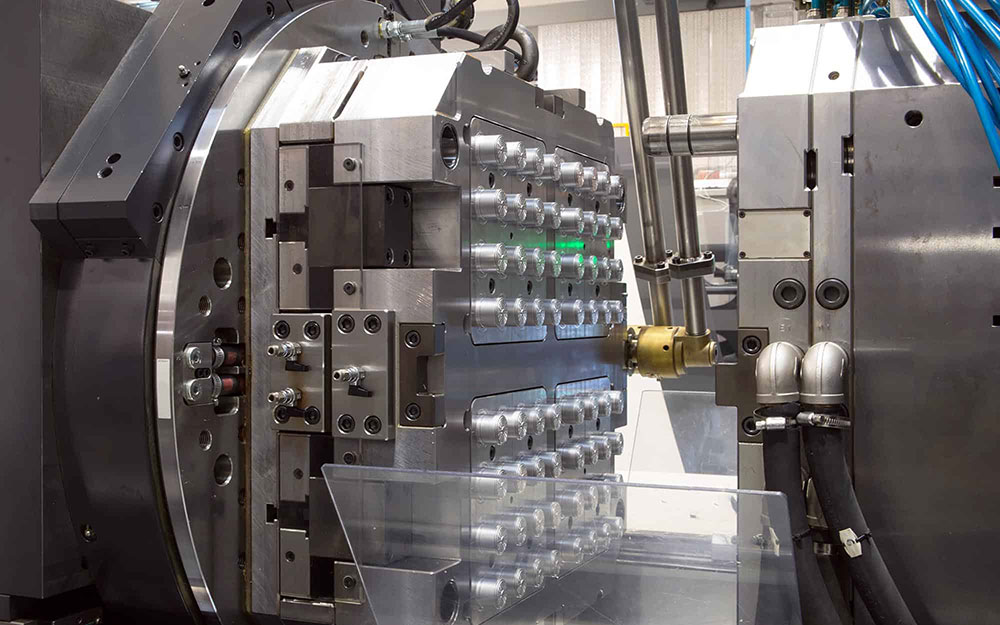

Moldagem por injeção de componentes múltiplos(geralmente chamado de moldagem multi-tiro, dois tiro ou multimaterial) é uma técnica avançada de moldagem de plástico que cria uma única parte de dois ou mais polímeros ou cores diferentes em um ciclo de moldagem. A idéia principal é injetar vários materiais em um molde-ao mesmo tempo (co-injeção) ou em sequência (dois tiros)-para que eles se unem na mesma ferramenta. Na prática, a máquina pode ter vários barris alimentando o molde ou um cilindro rotativo para reposicionar a parte entre os tiros.

Por exemplo, a espinha dorsal de plástico rígida de uma peça pode ser moldada primeiro, depois as seções elastoméricas macias (como vedações ou garras) podem ser injetadas em uma segunda foto, tudo sem mover a peça para uma máquina diferente. Esse processo é totalmente automatizado e repetível, tornando-o ideal para execuções de alto volume. Desde que os materiais se ligam, o componente multimaterial final sai pronto para uso, sem montagem extra.

Vantagens da moldagem por injeção de componentes múltiplos para projetos complexos

A moldagem por injeção de componentes múltiplos oferece inúmeros benefícios, especialmente para projetos de peças complexas e componentes de alto desempenho. Essas vantagens se alinham bem com as metas de compras e fabricação, reduzindo os custos e as etapas de produção e aumentando a qualidade do produto. Os principais benefícios incluem:

Projetar flexibilidade e complexidade de peça

Um dos principais pontos fortes da moldagem por injeção de componentes múltiplos é a liberdade de design. A combinação de materiais em uma única peça permite que os engenheiros integrem várias funções e recursos em um componente. Por exemplo, garras ergonômicas sobreciladas, vedações embutidas ou dobradiças de encaixe podem ser moldadas diretamente em uma peça. Como o SIMTEC explica, o uso de vários materiais “permite maior flexibilidade de projeto para obter projetos de peças complexas, recursos desejáveis do produto e desempenho aprimorado do produto”. Ao contrário de peças de material único, as peças moldadas com componentes múltiplos podem exibir diferentes cores, texturas ou níveis de dureza em diferentes áreas.

Um botão automotivo pode ter um núcleo de plástico rígido com um anel externo de toque macio, ou uma caixa eletrônica pode ter uma estrutura rígida com uma alça emborrachada moldada. O resultado é um conjunto de peça única que combina visual e funcionalmente vários materiais. Em suma, a moldagem por injeção de componentes múltiplos desbloqueia a liberdade máxima de design - os designers não estão mais limitados às propriedades de um material. De acordo com fontes do setor, esse processo cria "designs multicoloridos de alta qualidade" e "partes moldadas complexas compreendendo dois ou mais componentes", o que impulsiona sua adoção em campos que exigem estética e função.

Integração de material e versatilidade funcional

A moldagem por injeção de componentes múltiplos se destaca na integração do material. Os fabricantes podem aproveitar as características desejáveis de cada material usado, combinando -os em uma parte. Por exemplo, a rigidez e a estabilidade dimensional de um termoplásico podem ser emparelhadas com as propriedades de flexibilidade ou vedação de um elastômero dentro de um componente. Isso permite que peças que incorporam suportes de plástico rígido ao lado de supermolds macios e seguravam ou selando recursos labiais. Como observa o Simtec, “a rigidez de um termoplástico ou peso de uma massa metálica [pode ser] combinada com as características de flexibilidade, vedação ou delicadas de um LSR (Rubber Ruborgem Líquida de Silicone)”.

Na prática, isso significa que uma única parte pode ter áreas de dureza diferente, elasticidade ou resistência térmica. A moldagem por vários componentes também permite peças multicoloridas sem etapas de pintura ou decoração-a máquina pode injetar resinas de cores diferentes em locais precisos, produzindo padrões de cores intrincados ou logotipos em moldura. No geral, essa versatilidade ajuda os engenheiros a adaptar as propriedades do produto exatamente ao aplicativo.

Por exemplo, uma alça de ferramenta de consumidor pode ter um núcleo de plástico durável com uma alça de TPE macia moldada sobre ela, ou um conector de dispositivo médico pode ter um corpo duro com uma vedação integrada de silício. A forte ligação intermaterial alcançada no molde geralmente excede o que pode ser feito com adesivos ou montagem mecânica, melhorando a durabilidade da parte final.

Montagem reduzida e produção mais rápida

Ao produzir uma peça totalmente integrada em um ciclo de moldagem, a moldagem por injeção de componentes múltiplos elimina a necessidade de montagem secundária. Os produtos multimateriais tradicionais geralmente requerem moldagem separada de cada componente e, em seguida, vínculos com trabalho intensivo (soldagem ultrassônica, adesivos, ajuste da imprensa etc.). Com moldagem por vários componentes, cada elemento funcional é criado no lugar, salvando essas etapas.

Isso gera economia de tempo significativa e simplifica o processo de fabricação. De acordo com estudos de caso da indústria, a integração de vários elementos em um molde produz uma “economia significativa ... nos custos de produção para montagem adicional ou outro equipamento de operação secundário, custos de mão -de -obra para operações manuais e manuseio de materiais e uma economia de tempo”. Em outras palavras, os fabricantes cortam drasticamente a mão -de -obra e a sobrecarga, transformando o que costumava ser várias estações de trabalho em uma única célula automatizada.

Na prática, isso significa tempos de ciclo mais baixos e tempo mais rápido. Os processos de tiro com vários anos também economizam espaço e reduzem as configurações da máquina-uma única máquina com várias fotos substitui as múltiplas prensas de injeção padrão. O resultado é uma cadeia de suprimentos mais eficiente: menos peças para encomendar, menos fornecedores para gerenciar e menos pontos de risco. Como a pesquisa do setor destaca, a moldagem com vários componentes requer "menos etapas de produção e uma transição mais limpa e suave de materiais", que "oferece um processo de fabricação mais eficiente" com cadeias de suprimentos "simplificadas" e "melhoria de qualidade".

Economia de custos e eficiência de produção

Ao contrário de algumas expectativas, a moldagem por injeção de componentes múltiplos pode ser muito econômica para peças complexas. Ao combinar processos, reduz o custo geral da produção em comparação com a criação de peças separadas e montá -las. A ferramenta para moldes com vários componentes é mais complexa (e, portanto, mais cara), mas o custo por parte cai porque apenas um ciclo da máquina é necessário por parte. Os estudos de mercado e especialistas do setor confirmam que a moldagem com vários componentes produz custos gerais de produção gerais. A Wikipedia em injeção multimaterial observa que algumas características importantes dessa tecnologia são "menor custo" e "redução significativa nas operações de montagem".

Da mesma forma, o SIMTEC ressalta que um único ciclo integrado elimina equipamentos e mão -de -obra extras para montagem, traduzindo -se para uma grande economia de custos e tempo. Outra consideração é que as máquinas de tiro múltipla geralmente usam uma única base de molde com múltiplas cavidades ou usa técnicas avançadas (como moldes de cubo), permitindo maior saída por máquina. Por exemplo, a tecnologia de molde de cubo de Arburg pode dobrar o número de peças por ciclo, aumentando efetivamente a saída sem dobrar o tamanho do molde.

Combinados com os tempos de ciclo reduzidos, essas eficiências significam mais peças por hora e melhor uso de equipamentos de capital. As equipes de compras apreciam que a eficiência aprimorada pode raspar de 10 a 20% de desconto no custo total da produção. Em resumo, uma vez amortizado por altos volumes, as ferramentas avançadas e as máquinas são recompensadas reduzindo os custos unitários e as necessidades de estoque.

Qualidade e durabilidade aprimoradas

A moldagem por injeção de componentes múltiplos geralmente produz peças de alta qualidade do que os conjuntos de peças separadas. Como os materiais são moldados no local, a interface entre os materiais é limpa e sem problemas. Não há prendedores ou adesivos que possam se soltar, e o risco de desalinhamento parte é eliminado.

O processo é totalmente controlado e repetível, garantindo que cada parte atenda especificações rígidas. Skaza observa que a moldagem multimaterial é "exata e totalmente controlável", permitindo "os mesmos resultados excelentes todas as vezes". A Wikipedia em molduras multimateriais também lista o “produto de alta qualidade” como um benefício importante. Isso significa melhor acabamento cosmético (menos defeitos) e melhor desempenho funcional.

Por exemplo, vedações e alças supermoldadas são ligadas em nível molecular ao substrato, impedindo problemas como delaminação ou vazamentos que podem ocorrer com vedações pós-montagem. As peças podem ser produzidas com tolerâncias mais rígidas e menos variação, pois há menos etapas de manuseio. Além disso, a combinação de materiais otimizados pode melhorar o desempenho geral da peça - por exemplo, incorporar um quadro rígido em um copo macio fornece suporte estrutural e resiliência de uma só vez.

A moldagem por vários componentes também melhora a confiabilidade do produto, minimizando a intervenção manual; Menos etapas manuais significam menos chance de erros ou contaminação. Todos esses fatores levam a peças duráveis e consistentes que atendem a altos padrões para aplicações críticas de segurança ou críticas de desempenho.

Aplicações de moldagem por injeção de componentes múltiplos

A moldagem por injeção de componentes múltiplos é amplamente utilizada entre os setores que exigem peças plásticas complexas e de alto desempenho. As principais aplicações incluem:

-

Componentes automotivos:Peças internas e externas complexas geralmente usam molduras de dois tiros. Exemplos são painéis de painel de toque suave, acabamento multicolorido, vedações integradas para sistemas de fluido e garras ou alças de mudança de troca. A indústria automotiva valoriza as peças de vários componentes para sua estética e funcionalidade.

-

Eletrônicos e aparelhos de consumo:Produtos como utensílios de cozinha, ferramentas elétricas e alojamentos eletrônicos freqüentemente usam injeção multimaterial. Um produto de consumo pode ter um corpo de plástico rígido com botões ou punhos emborrachados integrados durante a moldagem. A moldagem com vários tiros também é usada para efeitos visuais multicoloridos ou translúcidos nos gadgets.

-

Dispositivos médicos:Muitos produtos médicos combinam materiais rígidos e macios (por exemplo, um barril de seringa dura com uma ponta de êmbolo de borracha macia). A moldura de tiro com vários tiros permite que estes em uma peça, garantindo vedações estéreis e sem vazamentos e interfaces ergonômicas. Os conectores médicos e as peças do instrumento cirúrgico geralmente aproveitam a moldagem de 2K para materiais biocompatíveis e tolerâncias apertadas. A precisão e a limpeza da tecnologia o tornam ideal para esse setor.

-

Ferramentas industriais e elétricas:Alças de ferramentas ergonômicas, alavancas e caixas usam garras e focas sobremoldados. Por exemplo, uma alça de ferramenta elétrica pode ser moldada com uma estrutura interna de plástico rígido e um supermoldado macio, eliminando o conjunto de painéis de aderência separados. Da mesma forma, juntas e juntas flexíveis podem ser moldadas em componentes industriais.

-

Produtos e embalagens de consumo:Mercadorias menores, como escovas de dentes, barbeadores, recipientes e embalagens, geralmente usam molduras com vários componentes para adicionar faixas coloridas, garras macias de dedos ou tampas multimateriais. Na indústria de embalagens, peças de várias camadas, como bicos e tampas, são produzidas com moldes avançados de vários tiros para funcionalidade e marca.

Esses exemplos mostram que qualquer aplicativo que exija vários materiais, cores ou recursos internos pode se beneficiar. As análises da indústria observam que a moldagem por vários componentes é "adotada rapidamente" onde quer que a complexidade e a qualidade do produto sejam prioridades, desde automotivas e eletrônicas até setores médicos e consumidores. Em muitos casos, as peças de vários componentes são usadas no lugar de conjuntos separados, melhorando o desempenho e reduzindo a complexidade da cadeia de suprimentos.

Por que escolher huazhi para moldagem por injeção de componentes múltiplos

Molde huazhiOferece conhecimentos e serviços abrangentes para fornecer soluções de moldagem por injeção de vários componentes de alta qualidade para projetos de peças complexas. Nossos pontos fortes incluem:

-

Extensa experiência do setor:Mais de 20 anos de fabricação de moldes de injeção e experiência em partes plásticas (incluindo mais de 15 anos em moldagem automotiva) significa que entendemos requisitos exigentes.

-

Certificações e qualidade avançadas:Seguimos as certificações IATF16949, ISO9001 e ISO45001 e mantemos um sistema rigoroso de gerenciamento da qualidade, garantindo precisão consistente. Nossas instalações têm um recorde comprovado de receita zero em peças críticas de segurança.

-

Capacidade de serviço completo:A Huazhi fornece uma solução única-do conceito e da análise DFM (design para manufatura) para moldar o design, as ferramentas, a moldagem por injeção e as operações secundárias. Nossas consultas gratuitas do DFM ajudam a otimizar seu design para moldes multimateriais complexos. Também podemos lidar com montagem e embalagem, se necessário, simplificando bastante sua cadeia de suprimentos.

-

Voltação rápida:Entregamos prototipagem e ferramentas rápidas. Nossa fabricação de molde pode começar dentro de semanas (apenas 3 semanas para a construção de moldes crus) para que você possa testar as peças rapidamente. Ciclos mais rápidos no estágio do molde se traduzem em lançamentos de produtos mais rápidos.

-

Gerenciamento experiente de equipe e projeto:Uma equipe qualificada de mais de 180 engenheiros e gerentes de projeto orienta todos os projetos. Atribuímos PMs dedicados para garantir uma comunicação suave, execução no prazo e transparência ao longo do processo.

-

Economia de custos:Ao otimizar o design e a produção, ajudamos os clientes a economizar até 20% em custos gerais. A integração de serviços sob o mesmo teto e a oferta de preços competitivos reduz ainda mais o seu investimento.

-

Produção flexível:Huazhi pode acomodar qualquer volume. Podemos produzir amostras de protótipo de uma única peça (sem MOQ para amostras) e escalar até a produção completa. Também oferecemos recursos multi-shot e sobremolagem (incluindo injeção de 2K e linhas excessivas) para suportar combinações complexas de cores e materiais.

Escolher Huazhi significa parceria com um fabricante de moldes que entende profundamente os desafios e soluções de moldagem com vários componentes. Entregamos com sucesso soluções complexas de molde multimaterial para setores automotivo, eletrodomésticos, médicos e outros. Nosso tempo de entrega competitivo, controles rígidos de qualidade e suporte de engenharia nos tornam adequados para executar seus designs complexos de peças de maneira confiável e acessível.

Conclusão

Em resumo, a moldagem por injeção de componentes múltiplos desbloqueia vantagens poderosas para projetos de peças complexas, mesclando vários materiais em um componente integrado. Essa tecnologia oferece flexibilidade de design incomparável, economia de custos e montagem e qualidade aprimorada do produto - todos os fatores críticos para equipes e fabricantes de compras. Ao escolher Huazhi como seu parceiro, você ganha mais de duas décadas de experiência em moldagem, apoio abrangente do design através da entrega e capacidades comprovadas na injeção de várias fotos. Ajudamos você a realizar produtos complexos e de alto desempenho mais rapidamente e economicamente.

Pronto para alavancar a moldagem por injeção de componentes múltiplos para o seu próximo projeto?Entre em contato com Huazhi hojePara discutir seus requisitos complexos de peça. Nossa equipe trabalhará com você para otimizar seu design, criar moldes avançados e fornecer peças multimateriais de alta qualidade que atendem às suas especificações e orçamento. Deixe a experiência de Huazhi simplificar sua fabricação e dar vida aos seus projetos mais ambiciosos.

Perguntas frequentes: moldagem por injeção de componentes múltiplos

P: O que é moldagem por injeção de componentes múltiplos e como funciona?

R: Moldagem por injeção de componentes múltiplos (também conhecida como moldagem multi-tiro ou dois tiros) é um processo em que dois ou mais materiais diferentes são injetados em um molde para formar uma única parte. Um material é moldado primeiro e, em seguida, os materiais adicionais são injetados na mesma parte dentro do mesmo ciclo.

O resultado é um componente totalmente integrado que combina vários materiais ou cores. Isso elimina a montagem separada porque, por exemplo, uma base plástica rígida e uma vedação ou punho de elastômero macio são ligados em dia.

P: Quais são os principais benefícios do uso da moldagem por injeção de componentes múltiplos para peças complexas?

R: Os principais benefícios incluem maior flexibilidade de design (formas complexas, cores e texturas em uma parte), funcionalidade integrada (por exemplo, combinando áreas rígidas e mole) e contagem reduzida de peças. Ele também economiza custo e tempo eliminando as etapas da montagem, melhora a qualidade do produto por meio de títulos mais fortes e tolerâncias mais apertadas e acelera os prazos de produção de produção desde que a peça sai do molde terminado. No geral, permite criar peças de maior valor com mais eficiência.

P: Quais materiais podem ser usados na moldagem por injeção de componentes múltiplos?

R: Uma ampla gama de polímeros pode ser combinada, incluindo diferentes termoplásticos (por exemplo, ABS, PC, PP) e elastômeros termoplásticos (TPE). Dois cenários comuns são: um plástico rígido (como PC/ABS) combinado com um elastômero mais macio (como TPE ou LSR) para alças ou vedações de toque suave, ou dois plásticos de cores ou propriedades diferentes.

Em alguns casos, mesmo inserções de metal ou materiais de enchimento são colocados no molde antes da injeção. As linhas de Huazhi suportam muitas combinações-por exemplo, nossas máquinas de dois tiros lidam com os sobremoldos PC/ABS + TPE. A chave é a compatibilidade material; Ajudamos a selecionar materiais que se unam bem para obter a melhor adesão e desempenho.

P: Quais são os tempos de entrega e custos típicos da moldagem por injeção de componentes múltiplos?

R: Os prazos de entrega dependem da complexidade do projeto e do tamanho do pedido. Geralmente, o design e a fabricação do molde levam mais tempo do que para moldes de material único devido à complexidade adicional. A Huazhi geralmente pode fornecer peças de protótipo dentro de algumas semanas e o molde completo construa cerca de 4-6 semanas. Os tempos de ciclo de produção por parte podem ser um pouco mais longos que o tiro único devido a várias injeções, mas isso é compensado eliminando a montagem extra.

Os custos iniciais (ferramentas e tempo da máquina) são mais altos, porque o molde com vários tiros é mais complexo. No entanto, eles são compensados por economia a jusante - menos mão de obra de montagem, menos máquinas e maior taxa de transferência. Na prática, os clientes geralmente veem uma redução geral de custos em comparação com a criação e montagem de peças separadas. Os preços e experiência competitivos da Huazhi também ajudam a manter baixos os custos totais do projeto.

P: A moldagem por injeção de componentes múltiplos é adequada para pequenas execuções de produção ou apenas volumes altos?

R: Pode ser usado para volumes médios a altos, onde vale a pena amortizar as ferramentas. Os moldes sofisticados significam um investimento inicial mais alto, para que corridas muito pequenas podem não justificá -lo. No entanto, para produtos que terão demanda contínua, a moldagem por vários componentes é vantajosa, mesmo em volumes moderados, porque a economia de custo e montagem por parte entra rapidamente.

O huazhi é flexível-podemos construir pequenos moldes multi-componentes para fases de prova de conceito e protótipo, e podemos iniciar a produção com baixas quantidades (mesmo uma amostra de protótipo, pois não temos MOQ para amostras). Mas os maiores benefícios de custo vêm com corridas maiores, onde nosso processo integrado diminui drasticamente a mão -de -obra e a montagem.

P: Como a moldagem por injeção de componentes múltiplos melhora a qualidade da peça?

R: Como os materiais se ligam dentro do molde, as peças de componentes múltiplos têm interfaces perfeitas sem lacunas ou adesivos de montagem. Isso leva a títulos intermateriais mais fortes e alinhamentos mais precisos. O processo totalmente automatizado garante a colocação consistente de material, reduzindo o erro humano.

Segundo fontes, a moldagem por injeção multimaterial é "exata e totalmente controlável", permitindo resultados idênticos a cada ciclo. Além disso, integrando coisas como vedações em molde, problemas de vazamento ou deslocamento de vedações montadas manualmente são evitadas. No geral, as peças são mais duráveis e uniformes.

P: Como escolho um fornecedor para moldagem por injeção de componentes múltiplos?

R: Procure um parceiro experiente que tenha máquinas de moldagem especializadas em várias fotos e um histórico em projetos complexos. Os fatores importantes incluem a capacidade de ferramentas (os moldes com vários tiros são complexos), conhecimento de materiais, sistemas de qualidade e serviços de suporte. Por exemplo, a Huazhi oferece análise DFM gratuita e uma equipe de engenharia para otimizar sua parte para moldar. Temos equipamentos avançados (incluindo moldes de plataforma giratória e cubos) e linhas de moldagem de dois tiros dedicados.

Certificações de qualidade como IATF16949/ISO9001 (que temos) indicam processos fortes. Considere também a capacidade e a capacidade de resposta-a Huazhi lida com toda a fabricação de moldes internamente e possui gerentes de projeto para manter os horários no caminho certo. Por fim, revise os estudos de caso ou solicite protótipos - um fornecedor capaz fornecerá feedback técnico e execuções de amostra para garantir que sua parte seja bem -sucedida.