15 Materiais plásticos moldados por injeção mais comuns: um guia para resistência a produtos químicos e durabilidade

Introdução

A moldagem por injeção tornou-se um processo de fabricação padrão para produzir componentes plásticos de alta qualidade. No mercado competitivo de hoje, empresas de todos os setores - incluindo automotivos, eletrônicos de consumo e dispositivos médicos - apenas na moldagem por injeção na indústria automotiva e além para alcançar alta eficiência e consistência na produção. Este guia se concentra especificamente nos materiais plásticos moldados por injeção mais comuns usados em aplicações automotivas, com ênfase em sua resistência e durabilidade química.

O artigo revisará vários plásticos de alto desempenho, discutirá suas propriedades e aplicações e analisará os benefícios e limitações de cada um. Além disso, abordaremos a evolução das tecnologias de moldagem por injeção, as vantagens de terceirizar esses serviços e por que escolher um parceiro confiável como a tecnologia Huazhi pode fazer uma diferença significativa no seu processo de fabricação. No final deste guia, você terá um entendimento abrangente dos diferentes plásticos disponíveis para moldagem por injeção, sua adequação na indústria automotiva e como selecionar os melhores materiais para garantir a longevidade e o desempenho do produto.

Compreender as propriedades e aplicações dos materiais plásticos moldados por injeção mais comum é essencial para a fabricação de peças automotivas duráveis e econômicas. Vamos mergulhar na exploração detalhada desses materiais e em suas aplicações no mundo real.

História da moldagem de injeção na indústria automotiva

Na indústria automotiva inicial, quase todos os componentes do carro foram fabricados a partir de metal. Enquanto o metal proporcionou força estrutural, também resultou em veículos pesados e ineficientes. A introdução e a rápida evolução dos materiais plásticos em meados do século XX revolucionaram o design e a fabricação automotivos.

Adoção e evolução antecipadas

Durante as décadas de 1940 e 1950, os termoplásticos iniciais começaram a ser incorporados em interiores automotivos para componentes não estruturais, como botões, alças e acabamentos decorativos. Essas aplicações iniciais demonstraram que os plásticos poderiam oferecer vantagens como redução de peso, economia de custos e flexibilidade no design.

Na década de 1970, a moldagem por injeção plástica foi adotada para produzir peças que anteriormente eram feitas exclusivamente de metal. Os fabricantes começaram a usar polímeros para componentes que exigiam não apenas apelo estético, mas também melhoraram o desempenho sob estresse. As inovações na química de polímeros levaram ao desenvolvimento de materiais como ABS (acrilonitrila-butadieno-estireno), que proporcionaram excelente resistência e durabilidade de impacto.

Avanços em materiais e processos plásticos

Nas décadas de 1980 e 1990, a indústria automotiva testemunhou uma mudança significativa à medida que os componentes plásticos começaram a substituir até algumas peças metálicas estruturais. Esta era viu a introdução de plásticos avançados como policarbonato (PC), polipropileno (PP) e variantes de poliamida (PA), que trouxeram benefícios como estabilidade térmica, resistência química e melhor flexibilidade do projeto.

O conceito de plástico moldado por injeção mais comum na indústria automotiva decolou à medida que os fabricantes começaram a padronizar os processos para atender aos requisitos de produção de alto volume, garantindo consistência e desempenho de peças. Com o tempo, as melhorias no projeto, automação e controle de qualidade permitiram que a moldagem por injeção se tornasse uma técnica dominante para produzir tudo, desde painéis a capas do motor.

Tendências atuais e perspectivas futuras

Hoje, quase 50% do volume de um veículo é composto por componentes plásticos moldados por injeção. A evolução deMoldagem de injeção de assistência a gás, moldagem com vários tiros e até moldagem por injeção de micro ultrapassou os limites do que pode ser alcançado com o plástico. As empresas confiam nesses métodos para criar peças com geometrias complexas, recursos integrados e acabamentos superficiais superiores.

Espera -se que os avanços contínuos na ciência do material, na simulação digital e na automação de processos aprimorem ainda mais o desempenho e os benefícios econômicos da moldagem por injeção na indústria automotiva. Essa evolução contínua ressalta a importância de selecionar a moldagem certa de injeção no parceiro automotivo da indústria - que entenda a história e as tendências futuras da tecnologia.

Vantagens da moldagem por injeção em aplicações automotivas

A aplicação da moldagem por injeção na indústria automotiva oferece inúmeros benefícios que impulsionaram sua adoção generalizada. Esta seção examina as vantagens técnicas e econômicas da moldagem por injeção, especialmente quando se trata de fabricar componentes automotivos de alta qualidade a partir do plástico moldado por injeção mais comum.

Consistência e precisão

Uma das principais vantagens da moldagem por injeção é sua capacidade de produzir componentes com excelente precisão e repetibilidade. As máquinas modernas de moldagem por injeção estão equipadas com controles avançados que mantêm tolerâncias apertadas (geralmente dentro de ± 0,003 polegadas) em milhões de ciclos. Essa precisão é crítica para peças automotivas, onde até pequenos desvios podem afetar o desempenho e a segurança.

-

Precisão dimensional:Garante que todas as partes produzidas atendam às especificações exatas.

-

Processo repetível:Os moldes de metal garantem a uniformidade em grandes corridas de produção.

-

Qualidade da superfície:O projeto do molde e a otimização do processo resultam em acabamentos superficiais suaves e de alta qualidade que geralmente eliminam a necessidade de pós-processamento adicional.

Escalabilidade econômica

Embora o custo inicial para a fabricação de mofo seja significativo, a moldagem por injeção rapidamente se torna econômica quando ampliada. Os benefícios econômicos incluem:

-

Custos mais baixos por unidade:À medida que o volume de produção aumenta, o custo por unidade diminui significativamente.

-

Eficiência energética:As máquinas modernas otimizam a pressão de injeção, reduzindo o consumo de energia em execuções de alto volume.

-

Longevidade de ferramentas:Com manutenção adequada, os moldes de alta qualidade podem durar centenas de milhares a milhões de ciclos, garantindo eficiência de custos sustentada ao longo do tempo.

Versatilidade e desempenho material

A moldagem por injeção pode processar uma ampla gama de polímeros, cada um com resistência química específica e propriedades mecânicas adequadas para várias aplicações automotivas.

-

ABS:Oferece excelente resistência ao impacto e é usado para painéis interiores e acabamentos.

-

Policarbonato (PC):Conhecido por clareza e resistência ópticas; Ideal para faróis e outras partes transparentes.

-

Polipropileno (PP):Resistente a produtos químicos e fadiga; usado em pára -choques e tampas de bateria.

-

Nylon (PA) e polioximetileno (POM):Forneça alta resistência e resistência ao desgaste, adequado para engrenagens e componentes do sistema de combustível.

Além disso, ao incorporar aditivos e reforços, como fibras de vidro ou fibras de carbono, as propriedades mecânicas desses materiais plásticos moldados por injeção mais comuns podem ser significativamente aprimorados.

Vantagens estéticas e funcionais

A moldagem por injeção permite uma incrível flexibilidade de design, permitindo melhorias estéticas e funcionais:

-

Design integrado:Designs complexos com costelas embutidas, texturas ou espessura da parede variável pode melhorar a força e a aparência.

-

Consistência de cor:Resinas pré-coloridas podem ser usadas para obter cores uniformes ao longo da parte, reduzindo ou eliminando a necessidade de pintura.

-

Acabamentos personalizáveis:Diferentes tratamentos de superfície do molde (por exemplo, polimento, textura) oferecem vários acabamentos, desde brilho a fosco, atendendo a diversos requisitos de design.

Impacto e eficiência ambiental

A tecnologia também oferece benefícios ambientais:

-

Eficiência do material:Resíduos reduzidos através de projetos de moldes otimizados, como métodos de assistência a gás.

-

Menor consumo de energia:As inovações no controle do processo reduzem as necessidades de energia durante a produção.

-

Materiais recicláveis:Muitos plásticos moldados por injeção são totalmente recicláveis, contribuindo para as práticas sustentáveis de fabricação.

Aplicações de moldagem por injeção na produção automotiva

A moldagem por injeção transformou drasticamente a fabricação automotiva, permitindo a produção de peças plásticas de alta qualidade, duráveis e leves. Esta seção se aprofundará em várias aplicações automotivas, enfatizando o papel do plástico moldado por injeção mais comum nesses componentes.

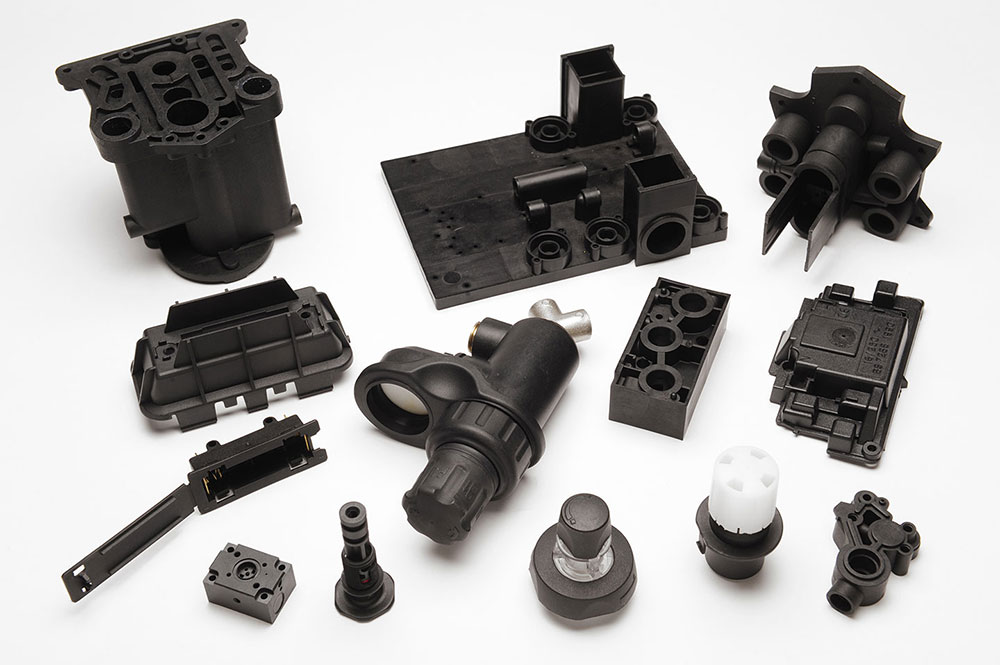

Componentes sob o alojamento

As peças sob a altura há muito se beneficiam da moldagem por injeção devido à sua necessidade de resistência ao calor, força mecânica e propriedades leves. Os principais componentes incluem:

-

Tampas do motor:Normalmente feitos de polímeros de alta temperatura, como nylon ou espreita, essas capas precisam suportar tensões térmicas.

-

Panelas de petróleo:Frequentemente produzidos a partir de polipropileno, as panelas de óleo se beneficiam das propriedades leves e resistentes à corrosão dos plásticos moldados.

-

Coletores de admissão:Eles são projetados para otimizar o fluxo de ar e são frequentemente feitos de plásticos reforçados para lidar com calor e pressão.

Componentes externos

O uso da moldagem por injeção em componentes automotivos externos é impulsionado pela necessidade de desempenho funcional e apelo estético:

-

Bumpers:A moldagem por injeção permite a integração de estruturas de absorção de energia dentro de pára-choques, mantendo um acabamento externo suave. Materiais como ABS ou TPO são amplamente empregados.

-

Grades e fáscia:Essas peças são frequentemente produzidas usando policarbonato ou polipropileno reforçado, garantindo resistência ao impacto e versatilidade do design.

-

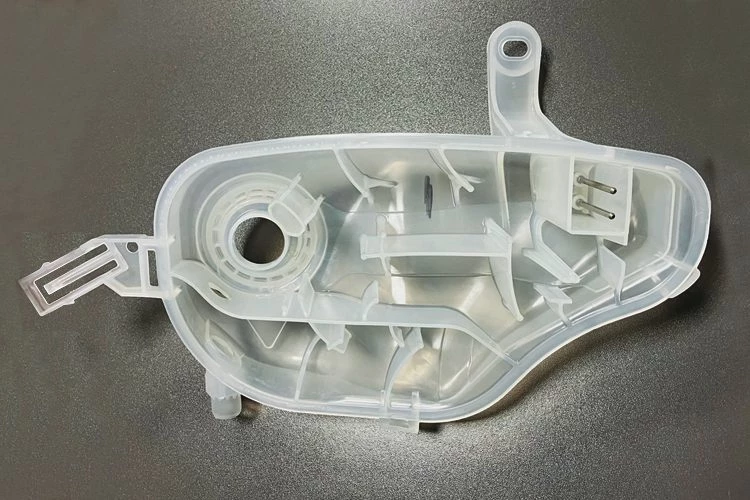

Alincamentos de iluminação:Caixas moldadas por injeção para faróis e luzes traseiras fornecem excelente estabilidade dimensional, clareza óptica e resistência ao tempo.

Componentes internos

O interior de um veículo não é apenas sobre funcionalidade, mas também a experiência visual e tátil. A moldagem por injeção é utilizada para produzir vários componentes internos:

-

Painéis e painéis:A moldagem por injeção de alta precisão ajuda a criar componentes de painel visualmente atraentes e duráveis, geralmente usando materiais como ABS e PC-ABS.

-

Painéis de porta e consoles centrais:Essas peças geralmente incorporam projetos complexos e são feitos de materiais que oferecem durabilidade e um acabamento de alta qualidade.

-

Apare e acessórios:A moldagem por injeção permite a produção de componentes que oferecem desempenho robusto e estética personalizável, atendendo aos gostos variados dos consumidores.

Materiais de moldagem por injeção automotiva

A escolha do material certo é fundamental para garantir que os componentes moldados por injeção atendam aos requisitos rigorosos da indústria automotiva. Abaixo está uma visão geral dos materiais plásticos moldados por injeção mais comuns usados em aplicações automotivas, juntamente com sua resistência química, durabilidade e aplicações típicas.

1. Acrilonitrila-butadieno-estireno (ABS)

-

Propriedades:Excelente resistência ao impacto, boa rigidez e resistência química moderada.

-

Aplicações:Componentes do painel, painéis de acabamento e acessórios de interiores.

-

Vantagens:Oferece um equilíbrio entre força e processabilidade com um acabamento de alta qualidade.

2. Policarbonato (PC)

-

Propriedades:Clareza óptica excepcional, resistência de alto impacto e resistência ao calor.

-

Aplicações:Lentes do farol, painéis de instrumentos e tampas externas.

-

Vantagens:Fornece durabilidade e excelente acabamento superficial, ideal para componentes que requerem transparência.

3. Abs/policarbonato (PC-ABS)

-

Propriedades:Combina a tenacidade do ABS com a resistência ao calor do PC.

-

Aplicações:Capinhas automotivas, acabamento externo e componentes estruturais.

-

Vantagens:Oferece resistência aprimorada e estabilidade térmica para aplicações automotivas de alto desempenho.

4. Polipropileno (PP)

-

Propriedades:Excelente, excelente resistência química e alta resistência à fadiga.

-

Aplicações:Bumpas, compartimentos de bateria e acabamentos interiores.

-

Vantagens:Econômico, com excelente resistência a produtos químicos e quebra de estresse ambiental.

5. Polystireno (PS)

-

Propriedades:Boa estabilidade dimensional e fácil de processar.

-

Aplicações:Componentes não estruturais, como invólucros e alças.

-

Vantagens:Baixo custo e alta clareza, mas limitado em resistência ao impacto.

6. Poloximetileno (POM)

-

Propriedades:Alta rigidez, baixo atrito e excelente estabilidade dimensional.

-

Aplicações:Engrenagens, rolamentos e componentes do sistema de combustível.

-

Vantagens:Ideal para componentes de precisão que requerem alta resistência mecânica e resistência ao desgaste.

7. Nylon66 (PA66)

-

Propriedades:Resistência superior ao desgaste, força e resistência química.

-

Aplicações:Componentes do motor, panelas de petróleo e suportes estruturais.

-

Vantagens:Alto desempenho em aplicações exigentes com excelente resistência ao calor.

8. Metacrilato de Polimetil (PMMA)

-

Propriedades:Alta transparência, resistência climática e rigidez.

-

Aplicações:Tampas do farol, aglomerados de instrumentos e painéis de exibição.

-

Vantagens:Fornece uma aparência de vidro com excelente resistência à degradação de UV.

9. Polietileno de alta densidade (HDPE)

-

Propriedades:Excelente resistência ao impacto, resistência química e durabilidade.

-

Aplicações:Componentes sob a altura e acabamentos externos.

-

Vantagens:Robusto e econômico, adequado para peças expostas a condições ambientais adversas.

10.Polietileno de baixa densidade (LDPE)

-

Propriedades:Flexibilidade, resistência e resistência ao impacto.

-

Aplicações:Peças, mangueiras e focas flexíveis em interiores automotivos.

-

Vantagens:Oferece alta ductilidade, ideal para componentes que requerem flexibilidade.

11.Tereftalato de polietileno (PET)

-

Propriedades:Alta resistência à tração, resistência química e transparência.

-

Aplicações:Tampas de luz, elementos reflexivos e acabamentos.

-

Vantagens:Oferece excelentes propriedades físicas e é altamente reciclável.

12.Tereftalato de polibutileno (PBT)

-

Propriedades:Estabilidade de alta dimensão, força mecânica e resistência a produtos químicos.

-

Aplicações:Conectores elétricos e peças internas automotivas.

-

Vantagens:Equilibra a rigidez com a processabilidade, ideal para componentes de precisão.

13.Sulfeto de polifenileno (PPS)

-

Propriedades:Alta estabilidade térmica, resistência química e estabilidade dimensional.

-

Aplicações:Componentes automotivos de alta temperatura, como peças de baía do motor.

-

Vantagens:Adequado para aplicações que requerem resistência ao calor e produtos químicos agressivos.

14.Elastômeros termoplásticos (TPE)

-

Propriedades:Toque flexível, macio e excelente resistência ao impacto.

-

Aplicações:Selações, juntas e acabamentos interiores de toque suave.

-

Vantagens:Combina os benefícios de processamento dos termoplásticos com a elasticidade das borrachas.

15.Vulcanizados termoplásticos (TPV)

-

Propriedades:Elasticidade superior, excelente durabilidade e alta resistência ao envelhecimento.

-

Aplicações:Decapagem do clima automotivo, selantes e componentes de amortecimento de vibrações.

-

Vantagens:Fornece desempenho a longo prazo em ambientes dinâmicos, mantendo a flexibilidade.

Uma compreensão abrangente desses materiais plásticos moldados por injeção mais comum é essencial para otimizar o desempenho da peça, garantir a resistência química e aumentar a durabilidade em aplicações automotivas.

Serviços de moldagem por injeção automotiva de Huazhi

At Tecnologia Huazhi, Orgulhamo-nos de oferecer soluções de moldagem de injeção de alta qualidade e inovadoras sob medida para a indústria automotiva. Nossos serviços de moldagem por injeção automotiva incorporam a mais recente tecnologia de processamento, otimização do design e controle de qualidade para produzir componentes que atendam aos padrões rigorosos do setor.

Nossos recursos incluem:

-

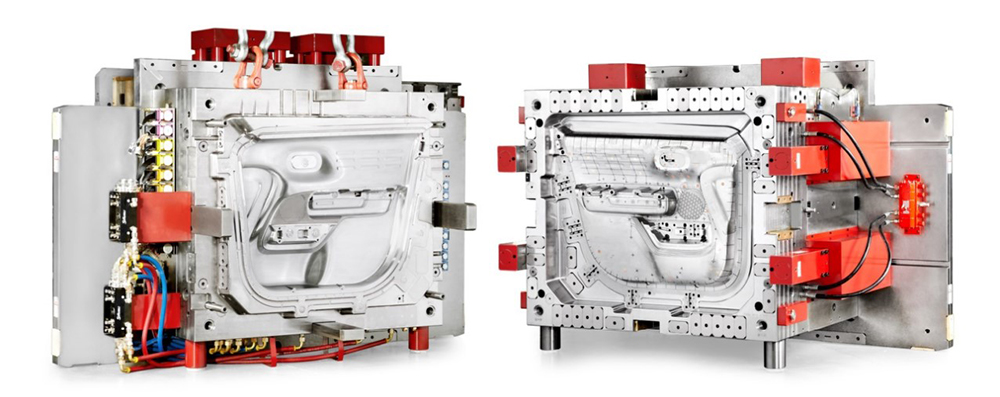

Design e fabricação de moldes personalizados:Utilizando sistemas CAD/CAM avançados, projetamos moldes especificamente para componentes automotivos, garantindo cavidades precisas e configurações principais.

-

Tecnologias de assistência múltipla e de múltiplas cavidades:Empregamos moldes com várias cavernas e técnicas de moldagem por injeção de assistência a gás para aumentar a eficiência da produção e reduzir o uso do material, fornecendo integridade de peça superior e acabamento superficial.

-

Experiência material:Nosso amplo conhecimento no processamento de materiais plásticos moldados por injeção - de ABS aos PPs - prefere o material certo para atender a critérios de desempenho específicos, como resistência química e durabilidade mecânica.

-

Programas de garantia de qualidade:Nosso processo inclui inspeções rigorosas em linha, verificações CMM (Máquina de medição de coordenadas) e métodos de teste avançados (por exemplo, imagem térmica e teste ultrassônico) para garantir que cada parte atenda aos padrões da mais alta qualidade.

-

Suporte pós-venda:Oferecemos suporte abrangente, incluindo serviços de manutenção, consulta técnica e pós-produção para ajudar nossos parceiros a otimizar seu processo de produção continuamente.

Ao escolher a tecnologia Huazhi como seu parceiro de moldagem por injeção, você obtém acesso a uma equipe dedicada que combina décadas de experiência com as capacidades de fabricação de última geração. Garantimos preços competitivos, tempos rápidos de resposta e um compromisso com a excelência que nos tornou um líder de confiança na indústria automotiva de moldagem por injeção.

Conclusão

A moldagem por injeção é indispensável na indústria automotiva, oferecendo eficiência de produção, consistência e versatilidade do design. Compreender as propriedades dos materiais plásticos moldados por injeção mais comum e suas respectivas aplicações podem influenciar bastante a durabilidade e o desempenho dos componentes automotivos. Quando combinados com técnicas avançadas como a moldagem por injeção de assistência a gás, os fabricantes podem obter melhorias significativas na qualidade, tempo de ciclo e custo-efetividade.

Escolher o parceiro de moldagem de injeção certo é essencial. A Huazhi Technology oferece recursos de fabricação de última geração, suporte técnico especializado e um histórico comprovado no fornecimento de peças automotivas de alta qualidade. Convidamos você a alavancar nossa experiência e aproveitar nossos serviços abrangentes para suas necessidades de moldagem por injeção.

📩 Saiba mais sobre os huazhiServiços de moldagem por injeçãoe partes, Entre em contato com a tecnologia HuazhiHoje para discutir os requisitos do seu projeto e receber uma cotação gratuita e sem trabalho!

Perguntas frequentes (perguntas frequentes)

Q1: O que torna a moldura de injeção de assistência a gás vantajosa em aplicações automotivas?

A moldagem por injeção de assistência a gás permite a produção de peças complexas e grandes com uso reduzido de material e tempos de ciclo mais curtos. Também resulta em acabamento superficial aprimorado e tensões internas reduzidas, tornando -o ideal para componentes que exigem alto desempenho.

P2: Quais materiais são mais comuns na moldagem por injeção automotiva?

Os materiais plásticos moldados por injeção mais comuns na indústria automotiva incluem ABS, policarbonato (PC), polipropileno (PP) e nylon, entre outros. Cada um oferece propriedades exclusivas em termos de durabilidade, resistência química e força de impacto.

Q3: Como o Huazhi garante qualidade consistente em peças automotivas?

A Huazhi emprega tecnologia avançada de CNC, rigorosos processos de controle de qualidade e otimização contínua de processos para garantir que todas as partes atendam aos padrões automotivos rigorosos.

Q4: O Huazhi pode lidar com a produção baixa e de alto volume?

Sim, a Huazhi possui recursos de fabricação escaláveis que podem produzir eficientemente protótipos de baixo volume e execuções de produção de alto volume sem comprometer a qualidade ou a eficiência.

Q5: Quais são os prazos de entrega para projetos de moldagem por injeção automotiva?

Os tempos de entrega variam de acordo com a complexidade das peças e o volume de produção, mas geralmente variam de algumas semanas a vários meses. A Huazhi Technology trabalha em estreita colaboração com os clientes para atender aos cronogramas de entrega necessários.

Q6: Como a moldagem por injeção de terceirização beneficia meus negócios?

A moldura de injeção de terceirização para um parceiro experiente como a Huazhi reduz o investimento de capital, minimiza as interrupções da produção e aproveita o suporte técnico especializado, levando a uma qualidade aprimorada do produto e tempo mais rápido.