Os benefícios da moldagem por injeção de várias cavernas na nova indústria de energia até 2025

Introdução:

No cenário de fabricação em rápida evolução de hoje, a eficiência e a qualidade são mais críticas do que nunca. Para indústrias como nova energia, a obtenção de alta capacidade de produção, mantendo a excelente qualidade é fundamental. A moldagem tradicional de injeção de cavidade única pode ser proibitiva de custo para produção de baixo a médio volume devido aos seus altos custos iniciais de ferramentas. No entanto, commoldagem por injeçãoNovas tecnologias, particularmente moldagem por injeção de escavidade, os fabricantes podem produzir várias peças por ciclo, aumentando drasticamente a taxa de transferência e diminuindo os custos.

Este guia explora os benefícios da moldagem por injeção de várias cavernas, examina os desenvolvimentos de ponta na moldagem de injeção de novas tecnologias e descreve como esses avanços estão definidos para revolucionar o novo setor de energia até 2025. Se você está em automóveis, energia renovável ou outro setor de alta demanda, o entendimento dessas alternativas pode ajudar você a otimizar seus processos de produção e ganhar um alto setor de demanda.

Entendendo a moldagem por injeção de várias cavernas

1.1 O que é moldagem por injeção de várias cavernas?

A moldagem por injeção de várias cavernas, também conhecida como moldagem por impressão múltipla, é um processo no qual um molde é projetado com várias cavidades para produzir várias partes simultaneamente com uma única foto de plástico fundido.

-

Cada cavidade é projetada para produzir um componente idêntico, maximizando a saída por ciclo.

-

Esse método aumenta significativamente a eficiência da produção, tornando -o ideal para a produção em massa.

-

Em contraste com as ferramentas de caverna única-onde cada tiro produz uma parte-os moldes de multidões podem conter de 2 a 128 cavidades, dependendo do tamanho da peça e dos requisitos do cliente.

1.2 O papel da injeção de moldagem de novas tecnologias

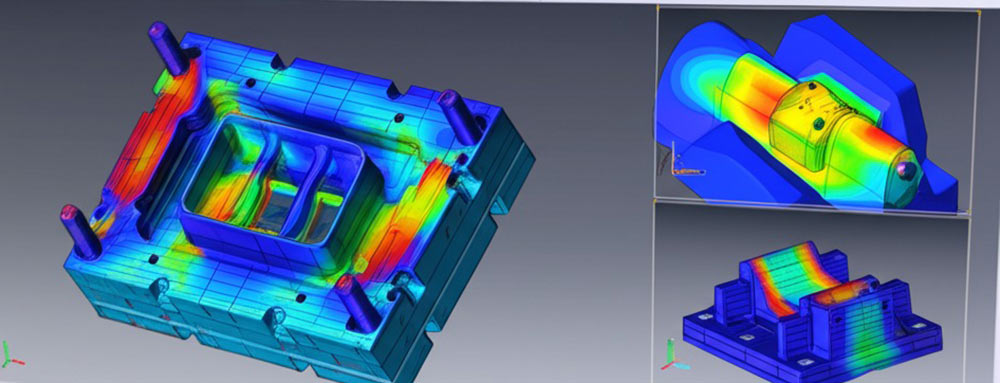

Os avanços na moldagem por injeção novas tecnologias permitiram a produção de moldes de várias cavidades altamente complexos com controle preciso sobre o fluxo do material e a distribuição de pressão.

-

O software CAD/CAM inovador e a usinagem CNC de alta precisão são essenciais para projetar esses moldes.

-

Ferramentas de simulação aprimoradas permitem que os engenheiros otimizem as configurações de portões, pipas e corredores para preenchimento uniforme.

-

Com essa tecnologia, os fabricantes alcançam qualidade superior, tempos de ciclo reduzidos e custos mais baixos por parte.

Moldagem de injeção de chave inovações de novas tecnologias para moldagem multi-cavidade

2.1 Tecnologia de moldagem por injeção de micro-espumos

A moldagem por injeção de micro-cóleras introduz bolhas ultrafinas em plástico fundido, injetando nitrogênio supercrítico ou dióxido de carbono durante o processo.

-

Vantagens:

• Produz peças leves com maior resistência ao impacto.

• Amigável ao meio ambiente em comparação com os processos de espuma química.

• Melhora a eficiência do material e reduz o peso geral, o que é crucial no novo setor de energia. -

Aplicações:

• Freqüentemente usado em componentes internos automotivos e alojamentos leves para dispositivos eletrônicos.

2.2 Moldagem de injeção assistida por gás

Moldagem por injeção assistida por gásusa gás de alta pressão para criar seções ocas dentro de uma peça.

-

Vantagens:

• Reduz as tensões internas e minimiza marcas de pia e manchas da superfície.

• A redução do uso do material, mantendo a integridade estrutural.

• Particularmente benéfico para peças grandes e complexas, onde a economia de material pode ser substancial. -

Desafios:

Requer um design cuidadoso de corredores e portões para garantir a distribuição uniforme de gás. • Simulação aprimorada e controle preciso são necessários para resultados consistentes.

2.3 Fábricas de moldagem por injeção inteligente

A integração das tecnologias inteligentes está reformulando como a moldagem por injeção é realizada:

-

Automação e AI:

Monitoramento de processos em tempo real usando sensores e dispositivos IoT. • Otimização de processos orientada por IA e manutenção preditiva. -

Tecnologia Twin Digital:

Simula todo o processo de moldagem por injeção, permitindo testes e otimização virtuais. -

Impacto:

Aumenta a eficiência geral, reduz o consumo de energia e melhora a consistência do produto. -

Papel em nova energia:

Permite a produção de alto volume com tolerâncias rígidas para componentes críticos usados em veículos elétricos e sistemas de energia renovável.

2.4 Material compósito de moldagem de injeção de alta desempenho

Com o rápido crescimento da nova indústria de energia, há uma demanda crescente por materiais compostos de alto desempenho.

-

Vantagens:

• Oferece taxas de força / peso superior, essenciais para novos componentes leves de energia.

• Durabilidade e desempenho aprimorados em condições extremas. -

Desafios:

Requer controle preciso dos parâmetros do processo para garantir a dispersão adequada das fibras de reforço. -

Integração tecnológica:

A combinação de materiais compostos com a moldagem de injeção nova tecnologia resulta em produtos inovadores que atendem a critérios rígidos de desempenho.

Considerações de design para moldes multi-cavidades

3.1 Elementos -chave no design do molde

Projetando moldes com várias cavernas comMoldagem de injeção nova tecnologiarequer planejamento cuidadoso:

-

Sprue, portão e configuração do corredor:

• Deve ser otimizado para garantir o fluxo uniforme de material e até o preenchimento da cavidade. -

Simetria de cavidade:

• Garante pressão e temperatura consistentes em todas as cavidades. -

Simulação e teste:

• Utilize o software de simulação avançada para prever o comportamento material e identificar possíveis problemas antes da produção. -

Seleção de material:

• Escolha materiais que equilibam o custo, a durabilidade e o desempenho com base nos requisitos de aplicativos.

3.2 Desafios e soluções

-

Complexidade no design:

• Os moldes com várias cavernas são inerentemente mais complexos do que os moldes de cavidade única, exigindo um trabalho de design mais detalhado.

• Solução: use prototipagem e simulação iterativa para refinar os projetos. -

Aumento dos custos iniciais:

• Os custos iniciais mais altos são justificados por uma economia significativa de custos na produção em massa. -

Garantir o preenchimento uniforme:

Requer controle preciso sobre os locais dos portões e a distribuição de pressão.

Eficiência de produção e benefícios de custo

4.1 Taxa de transferência de produção aprimorada

A principal vantagem da moldagem por injeção de várias cavernas é o aumento dramático da eficiência da produção:

-

Produção simultânea:

• Várias peças são formadas em cada ciclo, reduzindo os tempos gerais do ciclo. -

Aumento da produção:

• Ideal para produção em massa, onde é necessário alto volume. -

Ganhos de eficiência:

• Ciclos de resfriamento mais curtos por tiro levam a maior taxa de transferência.

4.2 Economia de custos

A eficiência de custos é outro grande benefício:

-

Custos mais baixos por parte:

• Embora o molde inicial seja mais caro, o custo por parte é significativamente reduzido na produção de alto volume. -

Tempo reduzido da máquina:

• Menos ciclos necessários, traduzindo -se em custos mais baixos de energia e mão -de -obra. -

Economias de escala:

• A produção em massa através de moldes de várias cavernas leva a uma economia significativa de longo prazo.

4.3 Qualidade e consistência aprimoradas

-

Uniformidade:

• Todas as partes produzidas em um ciclo são quase idênticas, garantindo a consistência do lote. -

Acabamento de superfície:

• Tecnologia de alta precisão e moldagem avançada resultam em excelente qualidade da superfície. -

Confiabilidade:

• O controle consistente do processo minimiza os defeitos e aprimora a confiabilidade geral do produto.

Aplicações na nova indústria de energia

5.1 Aplicações automotivas

-

Veículos elétricos:

• Os moldes de várias cavernas são cruciais para produzir componentes como cartuchos de bateria e acabamentos internos que requerem produção de alto volume com qualidade consistente. -

Eficiência e custo:

• Os custos mais baixos por parte ajudam a reduzir os custos gerais de produção de veículos, tornando os veículos elétricos mais competitivos.

5.2 Sistemas de energia renovável

-

Componentes solares e de vento:

• Alta precisão e qualidade consistente são essenciais para peças usadas em sistemas de energia renovável. -

Durabilidade:

• Componentes moldados com várias cavernas revestidos ou revestidos fornecem maior durabilidade contra fatores ambientais.

5.3 Eletrônica de consumo para nova energia

-

Atuais e conectores de bateria:

• A precisão da moldagem por injeção de várias cavernas garante componentes confiáveis e de alta qualidade cruciais para a eletrônica moderna. -

Escalabilidade:

• A produção eficiente de peças padronizadas suporta uma rápida implantação de mercado e redução de custos.

Tendências e inovações futuras na injeção de moldagem de novas tecnologias

6.1 Avanços na automação de processos

O futuro da moldagem de injeção nova tecnologia está em automação adicional:

-

Fábricas inteligentes:

• Integração de IA e IoT para monitoramento em tempo real e otimização de processos. -

Gêmeos digitais:

• Simulações virtuais para ajustar os parâmetros do processo antes da produção. -

Manutenção preditiva:

• Minimiza o tempo de inatividade e aprimora a produtividade geral.

6.2 Materiais emergentes e soluções ecológicas

-

Materiais sustentáveis:

• Novos plásticos e compósitos ecológicos que atendem aos regulamentos ambientais. -

Eficiência energética:

• Os controles avançados de processo reduzem o consumo de energia, mantendo a qualidade. -

Manufatura verde:

• Adoção de sistemas de circuito fechado que reciclam resíduos de resíduos, reduzindo o impacto ambiental.

6.3 Integração com usinagem CNC de alta precisão

-

Sinergia de precisão de usinagem CNC:

• A combinação de usinagem CNC de alta precisão com a moldagem por injeção nova tecnologia melhora a precisão dimensional e o acabamento da superfície dos componentes. -

Recursos de design aprimorados:

• As ferramentas avançadas do CNC permitem a produção de moldes com geometrias complexas, aumentando ainda mais o potencial da moldagem por injeção de várias cavernas.

Melhores práticas para implementar a moldagem por injeção de várias cavernas

7.1 Estabelecendo um processo de design robusto

-

Especificações claras:

• Desenvolver resumos abrangentes de design com modelos CAD detalhados e requisitos de tolerância. -

Prototipagem iterativa:

• Use prototipagem rápida para testar e refinar os designs de moldes antes da produção em escala completa. -

Simulação e análise:

• Empregue ferramentas de simulação avançada para prever o fluxo do material e garantir o enchimento uniforme da cavidade.

7.2 Otimizando os parâmetros de produção

-

Controle de fluxo de material:

• Planeje cuidadosamente os projetos de sprue, portão e corredor para equilibrar a pressão em todas as cavidades. -

Redução do tempo do ciclo:

• Otimize os tempos de resfriamento e ejeção para maximizar a taxa de transferência. -

Monitoramento de qualidade:

• Implementar sistemas de monitoramento em tempo real para rastrear as principais métricas de produção e ajustar os parâmetros conforme necessário.

7.3 Colaborando com um fornecedor de confiança

-

Experiência em fornecedores:

• Trabalhe com um fornecedor experiente que entende os meandros da moldagem por injeção de várias cavidades da China. -

Comunicação:

• Manter canais abertos de comunicação para garantir que todos os requisitos do projeto sejam atendidos. -

Melhoria contínua:

• Revise regularmente os dados de produção e o feedback para impulsionar as melhorias do processo e manter a alta qualidade.

Por que escolher a tecnologia Huazhi?

At Tecnologia Huazhi, temos um histórico comprovado como fornecedor líder de soluções de moldagem por injeção. Nossa experiência em moldagem de injeção nova tecnologia garante que ofereçamos projetos inovadores, de alta qualidade e de moldes econômicos que atendam às necessidades em evolução do novo setor de energia.

Nossos principais pontos fortes:

-

Mais de 20 anos de experiência no setor, atendendo aos mercados globais de automóveis e energia novos.

-

Uma equipe dedicada de 180 profissionais e uma capacidade de produção robusta com mais de 8.000 moldes produzidos.

-

Equipamento de última geração capaz de lidar com projetos complexos com alta precisão.

-

Tempos rápidos de resposta e processos de produção eficientes para acelerar o tempo de mercado do seu produto.

-

Parcerias de longo prazo com empresas conhecidas dos Estados Unidos, Japão, Alemanha e Canadá, garantindo soluções de molde de classe mundial.

Escolher a tecnologia Huazhi significa parceria com um líder de confiança comprometido em ultrapassar os limites da injeção de moldar novas tecnologias para ajudá -lo a alcançar a excelência competitiva.

Conclusão

A moldagem por injeção de várias cavernas, capacitada pela injeção de novas tecnologias, oferece vantagens incomparáveis na eficiência da produção, economia de custos e consistência do produto. À medida que a nova indústria de energia continua a crescer, a capacidade de produzir componentes de alta qualidade de maneira rápida e econômica será crucial. Integrando técnicas avançadas de moldagem comusinagem CNC de alta precisão, os fabricantes podem obter resultados superiores que atendem aos padrões rigorosos de desempenho e qualidade.

At nossa empresa, alavancamos o últimomoldagem por injeçãoNova tecnologia para fornecer soluções inovadoras adaptadas às suas necessidades. Nossa experiência em moldagem por várias cavernas garante que você atinja ciclos de produção mais rápidos, custos mais baixos por parte e qualidade excepcional para seus novos componentes de energia.

Entre em contato conosco hoje!

Pronto para revolucionar seu processo de produção com moldagem avançada de injeção de várias cavernas?Contate-nosAgora, para discutir os requisitos do seu projeto e descobrir como nossas soluções inovadoras e econômicas podem oferecer uma vantagem competitiva.

Perguntas frequentes (FAQ)

Q1: O que é moldagem por injeção de várias cavernas?

R: A moldagem por injeção de várias cavernas é um processo no qual um molde com múltiplas cavidades produz vários componentes idênticos simultaneamente a partir de uma dose de plástico fundido. Esse método aumenta a eficiência da produção e reduz o custo por parte.

P2: Quais são os principais benefícios da moldagem por injeção de múltiplas cavidades?

R: Os principais benefícios incluem velocidade de produção significativamente maior, economia de custos devido a tempos de ciclo reduzidos e mão de obra, consistência de lote aprimorada e uniformidade de cor aprimorada nas partes finais.

P3: Como a moldagem da injeção nova tecnologia melhora os processos de várias cavidades?

R: Moldagem de injeção A nova tecnologia integra ferramentas avançadas de CAD/CAM, precisão de usinagem CNC e monitoramento de processos em tempo real para garantir o preenchimento mesmo, o controle preciso sobre o fluxo do material e a produção consistente de alta qualidade.

Q4: Quais desafios de design estão associados a moldes de várias cavidades?

R: Os desafios incluem garantir a distribuição uniforme de materiais, a colocação ideal de sprue e portão, gerenciar o aumento da complexidade do molde e manter a pressão consistente em todas as cavidades.

Q5: Como os moldes com várias cavernas afetam os custos de produção?

R: Embora os moldes de várias cavernas exijam um investimento inicial mais alto, eles reduzem os custos por parte na produção de alto volume, diminuindo os tempos de ciclo, minimizando a mão-de-obra e melhorando a eficiência do material.

P6: Quais indústrias se beneficiam da moldagem por injeção de várias cavernas?

R: Indústrias como automotivo, eletrônicos de consumo, dispositivos médicos, energia renovável e embalagem se beneficiam da moldagem por injeção de múltiplas cavidades devido à sua capacidade de produzir altos volumes de peças consistentes e de qualidade.

Q7: Qual é o papel da precisão da usinagem CNC na moldagem por injeção de várias cavernas?

R: A precisão da usinagem CNC garante que os componentes do molde sejam fabricados com tolerâncias rígidas e qualidade consistente, o que é fundamental para manter a integridade de cada cavidade em moldes de múltiplas cavidades.

Q8: Como os fabricantes podem otimizar seu processo de moldagem por injeção de várias cavidades?

R: Os fabricantes podem otimizar o processo usando ferramentas de simulação avançada, prototipagem iterativa, monitoramento em tempo real e colaborando de perto com fornecedores experientes para ajustar os parâmetros de design e produção.