O que é uma alternativa mais barata à moldagem por injeção?

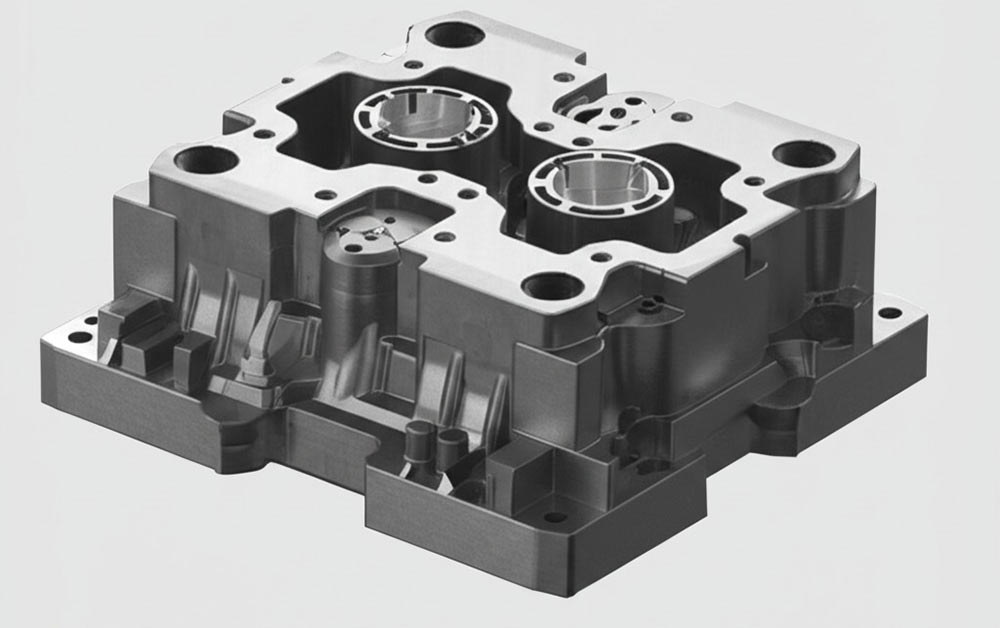

Moldagem por injeçãodomina a produção em massa para peças plásticas, mas seus custos antecipados (10.000 -Mais de 100.000 para moldes) e longos prazos de entrega (8 a 12 semanas) tornam impraticável para startups, protótipos ou pedidos de baixo volume. Felizmente, as alternativas modernas de moldagem por injeção fornecem soluções econômicas e flexíveis adaptadas a materiais, volumes e complexidades de design específicos. Este guia explora nove alternativas de moldagem por injeção, suas vantagens técnicas, limitações e aplicativos do mundo real-ajudando você a escolher o método certo para otimizar custos e eficiência.

1. Por que explorar alternativas de moldagem por injeção?

As limitações da moldagem por injeção geralmente se chocam com as modernas demandas de fabricação:

- Altos custos de ferramentas: Os moldes de aço são caros e inflexíveis para alterações no projeto.

- Longos tempo de entrega: A fabricação de mofo atrasa os testes de produtos e a entrada de mercado.

- Ineficiência de baixo volume: Os custos por unidade permanecem altos para lotes abaixo de 10.000 unidades.

- Restrições de material: Limitado a termoplásticos, excluindo metais ou compósitos.

Alternativas de moldagem por injeçãoabordar essas questões oferecendo:

- Investimento inicial menor: Não há necessidade de moldes de aço caros.

- Prototipagem mais rápida: Produzir peças funcionais em dias, não meses.

- Diversidade material: Use metais, resinas, silicones ou plásticos de engenharia.

- Escalabilidade: Transição perfeitamente de protótipos para a produção de volume médio.

2. As 9 principais alternativas de moldagem por injeção: quebra técnica

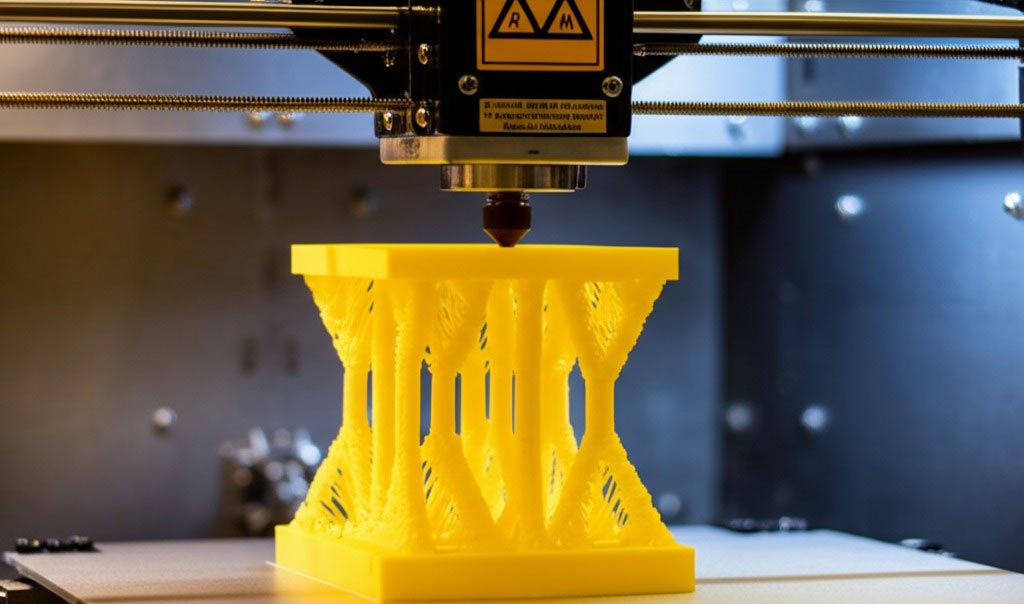

2.1Impressão 3D(Fabricação aditiva)

Melhor para: Protótipos, peças personalizadas e geometrias complexas.

Vantagens:

- Zero custos de ferramentas: Imprima diretamente os arquivos CAD, ideal para design iterativo.

- Versatilidade material: Use PLA, ABS, NYLON, TPU ou até pós de metal (SLM/DMLS).

- Velocidade: Produza peças em 24 a 72 horas, perfeitas para prototipagem rápida.

- Designs complexos: Crie estruturas de treliça, canais internos ou formas orgânicas impossíveis com métodos tradicionais.

Limitações:

- Acabamento superficial: As linhas de camada requerem pós-processamento (lixamento, pintura) para acabamentos suaves.

- Limitações de força: Propriedades anisotrópicas podem reduzir a durabilidade em comparação com as peças moldadas.

- Escalabilidade: Os custos por unidade aumentam significativamente além de 100 a 500 unidades.

Aplicações técnicas:

- Médico: Próteses personalizadas, guias cirúrgicos.

- Aeroespacial: Colchetes leves, duto.

- Automotivo: Peças de validação de pré-produção.

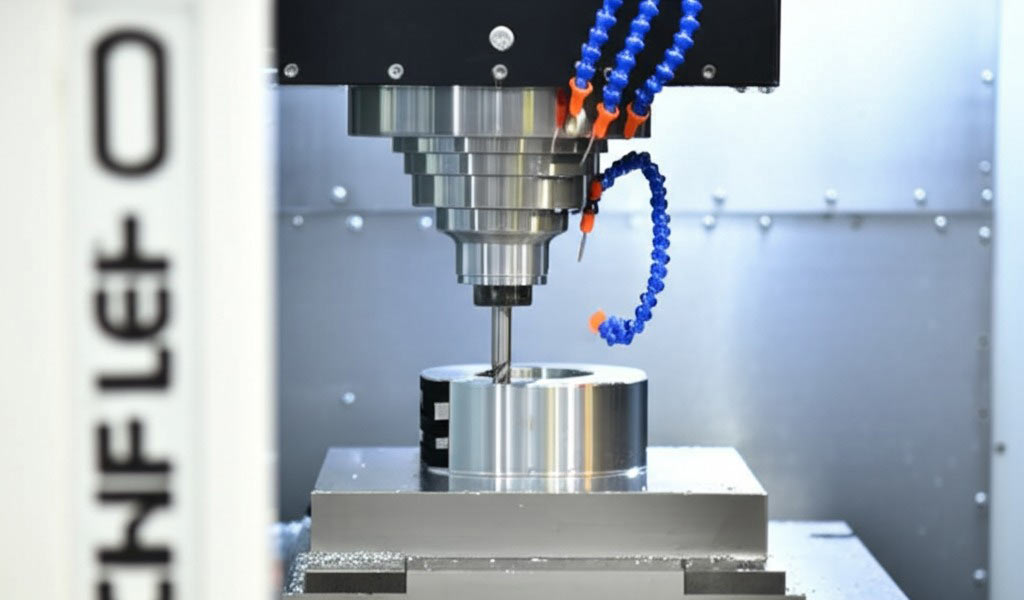

2.2Usinagem CNC

Melhor para: Componentes de metal ou plástico de alta precisão.

Vantagens:

- Tolerâncias apertadas: Atingir ± 0,001 ″ precisão para componentes críticos.

- Faixa de material: Máquina de alumínio, titânio, espiga ou ultm.

- Acabamento superior: As superfícies suaves reduzem as necessidades de pós-processamento.

Limitações:

- Desperdício de material: Os processos subtrativos geram até 80% de sucata.

- Custo em escala: O tempo de mão -de -obra e a máquina inflam os custos para grandes lotes.

2.3Termoformagem

Melhor para: Embalagens de paredes finas, bandejas e painéis automotivos.

Vantagens:

- Moldes de baixo custo: Os moldes de alumínio custam 60 a 80% menos que os moldes de injeção de aço.

- Voltação rápida: Produza de 1.000 a 5.000 peças em 2 a 3 semanas.

- Eficiência do material: Use folhas ABS, PETG ou HDPE com resíduos mínimos.

Limitações:

- Design Simplicity: Limitado a desenhos rasos (profundidade ≤ 1x de largura).

- Variabilidade da espessura: O alongamento pode diminuir o material em seções profundas.

Exemplo da indústria:

As empresas de dispositivos médicos usam termoformagem para pacotes de bolhas estéreis, economizando 40% vs. moldagem por injeção para pedidos de 10 mil unidades.

2.4Elenco de uretano

Melhor para: Protótipos funcionais de baixo volume (50-500 unidades).

Vantagens:

- Moldes de silicone: Crie moldes a partir de mestres impressos em 3D ou com CNC, a um custo 90% menor.

- Flexibilidade do material: MIMIC ABS, PP ou texturas semelhantes a borracha com resinas de poliuretano.

- Altos detalhes: Capture texturas finas e undercuts.

Limitações:

- Durabilidade do molde: Os moldes de silicone se degradam após 20 a 50 ciclos.

- Sensibilidade à temperatura: Peças se deformam acima de 150 ° C.

Insight técnico:

O elenco de uretano é ideal para campanhas de crowdfunding que precisam de 200 a 300 unidades de aparelhos de consumo sem investimentos de US $ 20 mil+.

2.5Moldagem rotacional

Melhor para: Itens grandes e vazios, como tanques, equipamentos de playground ou caiaques.

Vantagens:

- Espessura uniforme da parede: Os moldes rotativos garantem distribuição consistente de material.

- Peças de baixo estresse: Nenhum vazio interno ou deformação.

- Capacidade de grandes dimensões: Produza peças de até 20 pés de comprimento.

Limitações:

- Tempos de ciclo lento: 1–2 horas por parte devido a fases de aquecimento/resfriamento.

- Restrições materiais: Principalmente polietileno (HDPE, LLDPE).

Aplicação Spotlight:

As empresas agrícolas usam molduras rotacionais para tanques de pesticidas, alavancando sua resistência e durabilidade da corrosão.

2.6Moldagem por sopro

Melhor para: Recipientes ocos (garrafas, dutos, reservatórios automotivos).

Vantagens:

- Produção de alta velocidade: Tempos de ciclo tão baixos quanto 1-2 minutos por peça.

- Economia de material: Usa 30% menos plástico do que a moldagem por injeção para formas ocas.

Limitações:

- Custos de ferramentas: Custo de moldes complexos15�-50k.

- Geometria limitada: Apenas adequado para peças ocas axissimétricas.

Comparação técnica:

| Parâmetro | Moldagem por injeção | Moldagem por sopro |

|---|---|---|

| Espessura da parede | Uniforme | Variável |

| Peso de peça | 1g - 50kg | 10g -30kg |

| Custo de ferramentas | 10�-100k | 15�-50k |

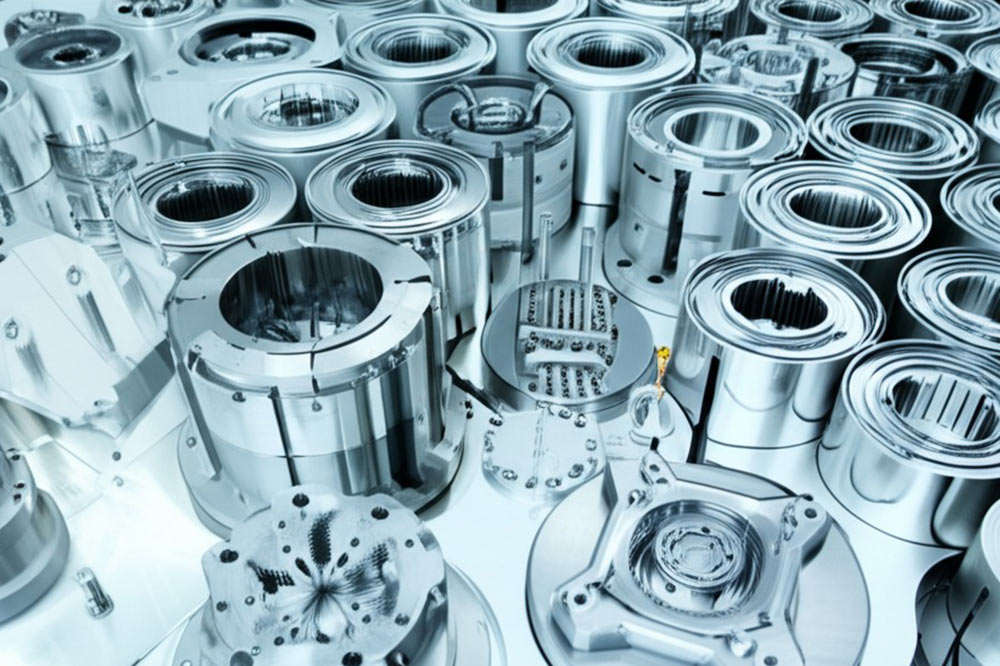

2.7Morrer de elenco

Melhor para: Peças de metal de alta resistência (zinco, ligas de alumínio).

Vantagens:

- Alta precisão: Atinge ± 0,002 ″ tolerâncias para engrenagens ou caixas.

- Qualidade da superfície: As peças de forma próxima da rede reduzem as necessidades de usinagem.

- Escalabilidade de volume: Econômico para 10k+ unidades.

Limitações:

- Custos de ferramentas: Custo de moldes de aço20�-100k.

- Restrições de material: Limitado a metais não ferrosos.

Exemplo da indústria:

Um fabricante de drones usou fundição de zinco para 20.000 montagens, reduzindo os custos de 25% vs. usinagem CNC.

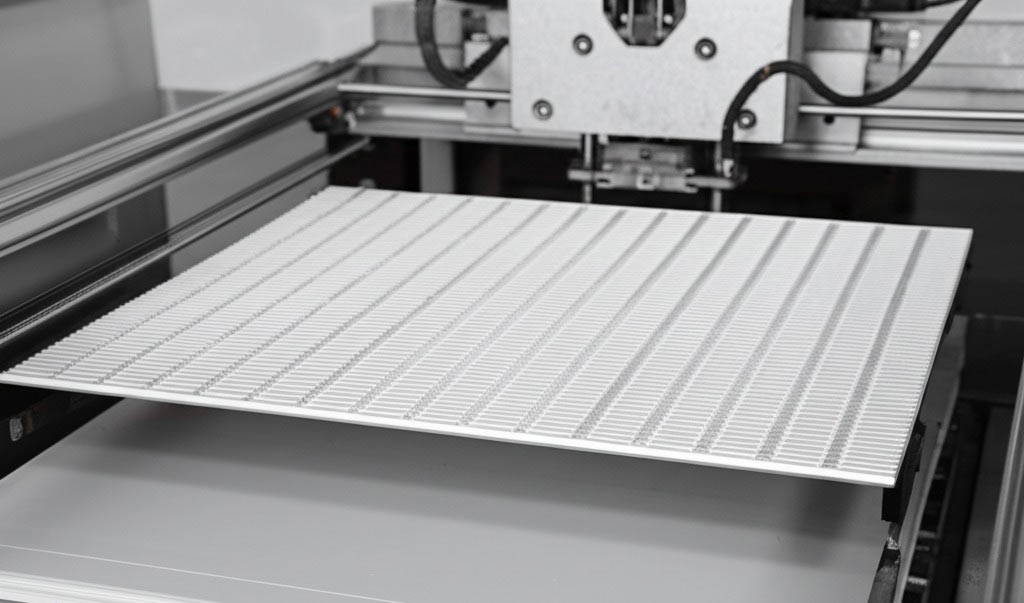

2.8 Extrusão

Melhor para: Perfis contínuos (tubos, quadros de janela, vedações).

Vantagens:

- Baixo custo por unidade: Ideal para peças lineares de alto volume.

- Diversidade material: Processar compósitos PVC, alumínio ou termoplástico.

Limitações:

- Design Simplicity: Formas de seção transversal fixa.

- Operações secundárias: Geralmente requer corte, perfuração ou montagem.

Dados técnicos:

Uma linha de extrusão de PVC típica produz 1.000 a 5.000 pés/hora, custando2–5 por pé para perfis personalizados.

2.9 Casting (resina/metal)

Melhor para: Arte, jóias ou componentes de metal de baixo volume.

Vantagens:

- Baixos custos de ferramentas: Os moldes de silicone ou areia custam menos de US $ 1.000.

- Geometrias complexas: Replique detalhes complexos, como texturas ou undercuts.

Limitações:

- Trabalho intensivo: Requer preparação e acabamento manuais de mofo.

- Riscos de porosidade: Bolhas de ar podem enfraquecer a integridade estrutural.

Estudo de caso:

Uma marca de relógio de luxo usa fundição de resina para edições limitadas de 500 unidades, alcançando acabamentos premium a um custo 60% menor que o CNC.

3. Como selecionar a alternativa de moldagem de injeção correta

Use esta matriz de decisão para atender às necessidades do seu projeto:

| Fator | Baixo volume (<500) | Volume médio (500-10k) | Alto volume (> 10k) |

|---|---|---|---|

| Eficiência de custos | Impressão 3D | Elenco de uretano | Extrusão/moldagem por sopro |

| Força do material | Usinagem CNC | Morrer de elenco | Moldagem por injeção |

| Tempo de espera | Impressão 3D (1 a 3 dias) | Thermoforming (2-4 semanas) | Die Casting (6-8 semanas) |

Guia de compatibilidade de material:

- Plásticos: Thermoforming (ABS, PETG), impressão 3D (nylon, resinas).

- Metais: Usinagem CNC (alumínio, aço), fundição de matriz (zinco, magnésio).

- Elastômeros: Fundição de uretano (resinas flexíveis), moldagem rotacional (LLDPE).

Conclusão

Desde a impressão 3D para protótipos rápidos até molduras rotacionais para tanques de grandes dimensões, alternativas de moldagem por injeção capacitam as empresas a reduzir custos, acelerar os cronogramas e experimentar projetos inovadores. Ao alinhar o volume, o material e a complexidade do seu projeto com o processo certo, você pode ignorar as limitações da moldagem tradicional de injeção, mantendo a qualidade.

Pronto para otimizar sua estratégia de produção?

Entre em contato conosco hoje para uma consulta gratuita! Nossos engenheiros analisarão seu projeto e recomendarão a alternativa de moldagem por injeção mais econômica-economizando tempo, orçamento e recursos.

Perguntas frequentes sobre alternativas de moldagem por injeção

P: Qual alternativa é melhor para produtos de qualidade alimentar?

R: A termoformação com folhas PETG ou HDPE aprovadas pela FDA é ideal para recipientes de alimentos.

P: Posso mudar para a moldagem por injeção mais tarde?

A: Sim. Use fundição de uretano para 100 a 500 unidades para validar projetos antes de investir em moldes de aço.

P: Como os impactos ambientais se comparam?

R: A impressão 3D gera menos desperdício, enquanto a extrusão recicla 90% do material de sucata.

P: Qual é a quantidade mínima de pedidos (MOQ) para esses métodos?

A:

- Impressão 3D: 1 unidade.

- Elenco de uretano: 50 unidades.

- Die Casting: 1.000 unidades.