Como melhorar a vida útil da ferramenta de molde de injeção?

Introdução

Na indústria de manufatura, particularmente em plásticomoldagem por injeção, A vida útil da ferramenta de molde de injeção é um fator crítico que determina a eficiência da produção, a relação custo-benefício e a qualidade do produto. Compreender os fatores que afetam a vida do molde e adotando estratégias adequadas de design, seleção de materiais e manutenção pode prolongar significativamente a vida útil dos moldes de injeção, reduzindo o tempo de inatividade e aumentando a lucratividade.

Este artigo fornece uma análise aprofundada da vida útil da ferramenta de moldes de injeção, cobrindo sua definição, influenciando fatores, critérios de medição, defeitos comuns e práticas recomendadas para a longevidade.

Por que a longevidade do molde é importante?

Os moldes de injeção são um dos investimentos mais caros em fabricação de plástico. Um molde bem conservado pode produzir milhões de peças de alta qualidade, enquanto um molde mal projetado ou mal utilizado pode falhar prematuramente, levando a altos custos de reparo, atrasos na produção e qualidade do produto comprometida.

Estender a vida útil do molde pode resultar em:

✅Custos de produção mais baixosminimizando a necessidade de substituições frequentes.

✅Maior eficiênciadevido ao tempo de inatividade reduzido para manutenção e reparos.

✅Qualidade consistente do produtocomo os moldes mantêm a precisão dimensional ao longo do tempo.

✅Melhor ROI (retorno do investimento)Como o molde serve para mais ciclos.

Com a crescente demanda por componentes plásticos de alta precisão em indústrias como automóveis, médicos, eletrônicos e bens de consumo, melhorar a vida útil da ferramenta de moldes de injeção é uma prioridade para os fabricantes.

O que é um molde de injeção?

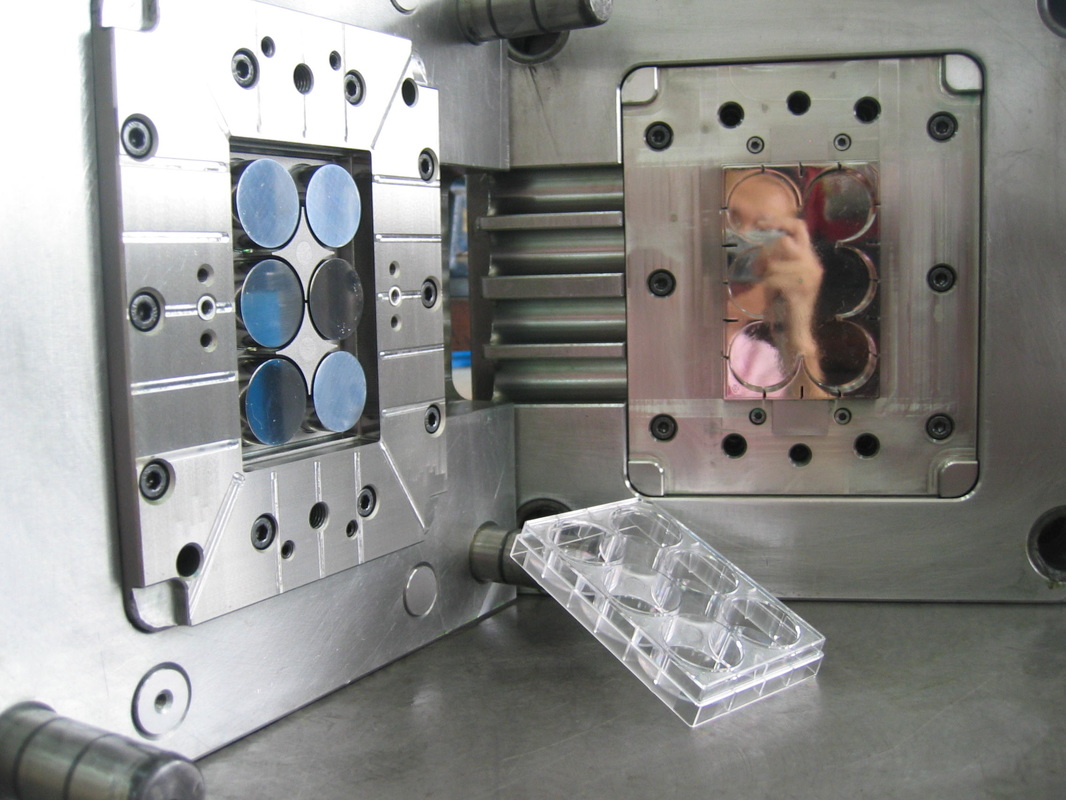

Um molde de injeção é uma ferramenta de engenharia de precisão usada no processo de moldagem por injeção de plástico para formar peças plásticas. Esses moldes geralmente são feitos de aço ou alumínio de alta resistência e consistem em vários componentes, incluindo:

-

Cavidade e núcleo: Os elementos primários de modelagem que definem a estrutura da parte plástica.

-

Sistema de resfriamento: Canais que circulam água ou óleo para regular a temperatura do molde.

-

Sistema de ejeção: Pinos ou placas do ejetor que empurram a parte formada para fora do molde.

-

Sistema de bloqueio: Os corredores e portões que controlam o fluxo de plástico na cavidade.

Aspectos técnicos da construção de mofo

Os moldes são classificados com base em sua complexidade e durabilidade. Os moldes de ponta para produção em massa requerem aço de ferramenta endurecido com revestimentos avançados, enquanto os moldes de protótipo podem usar alumínio para eficiência de custos.

Os principais materiais de molde incluem:

-

Aço P20 (HRC 28-32):Adequado para produção de volume médio (~ 500.000 ciclos).

-

Aço H13 (HRC 42-52):Ideal para aplicações de alta temperatura (~ 1.000.000 ciclos).

-

S136 Aço inoxidável (HRC 48-52):Resistente à corrosão, excelente para aplicações médicas e de nível de alimento.

Ao selecionar o material certo e projetar moldes com sistemas ideais de resfriamento e ejeção, os fabricantes podem maximizar a eficiência e estender a vida útil da ferramenta de molde de injeção.

Categorias de mofo baseadas em aplicações

-

Moldes de cavidade única: Usado para peças de baixo volume ou altamente precisas.

-

Moldes com várias cavernas: Aumenta a produtividade produzindo várias partes por ciclo.

-

Moldes de corredor quente: Reduz o desperdício de material e melhora o tempo do ciclo.

-

Moldes de corredor frio: Mais econômico, mas requer remoção manual do corredor.

Qual é a vida média da ferramenta de molde de injeção?

A expectativa de vida de um molde de injeção varia dependendo do material, design, condições de processamento e manutenção. Geralmente, a vida do mofo é medida em ciclos, com classificações da seguinte forma:

| Classe de molde | Tipo de material | Vida de bicicleta típica | Aplicativo |

|---|---|---|---|

| 101 Classe | Aço endurecido | 1.000.000 ou mais | Produção de alto volume (automotivo, aeroespacial) |

| 102 Classe | Aço endurecido | 500.000+ | Produção média a alta (eletrônica de consumo) |

| 103 classe | Aço pré-endurecido | 100.000+ | Produção de baixo a médio volume |

| 104 Classe | Alumínio ou aço macio | 10.000+ | Protótipo e produção de curto prazo |

| 105 classe | Aço macio ou epóxi | <500 | Uso temporário ou experimental |

Fatores que afetam a vida esperada

-

Dureza material: Hightness (por exemplo, HRC 50+) resiste ao desgaste e prolonga a vida.

-

Temperatura de processamento: Temperaturas elevadas aceleram a degradação do molde.

-

Pressão de injeção: A pressão excessiva pode causar fraturas por estresse.

-

Eficiência de resfriamento: O fraco resfriamento leva à fadiga térmica e falha no molde.

Maneiras de maximizar a vida esperada do molde

-

Selecione o material de molde certo com base no volume de produção.

-

Otimize o design da peça para reduzir o estresse no molde.

-

Implementar cronogramas de manutenção preventiva.

-

Use revestimentos de proteção para reduzir o desgaste.

Como a vida útil da ferramenta de molde de injeção é medida e classificada?

A vida útil do molde de injeção é avaliada usando benchmarks padronizados da indústria, com oSociedade da indústria de plásticos (SPI)Sistema de classificação de molde sendo o mais amplamente utilizado.

Parâmetros de medição -chave

-

Contagem de ciclo: O número total de ciclos de injeção preenchidos antes da falha.

-

Análise de desgaste da superfície: Microscopia óptica e eletrônica Detecte microcracks e padrões de desgaste.

-

Teste de dureza: Os testes de dureza de Rockwell e Vickers determinam a degradação do material.

-

Testes de ciclagem térmica: Examina a resistência ao molde a aquecimento e resfriamento repetidos.

-

Verificações de precisão dimensional: Garante que o molde mantém tolerâncias ao longo do tempo.

Ao monitorar regularmente esses parâmetros, os fabricantes podem antecipar as necessidades de reposição de moldes e aumentar a vida útil da ferramenta de molde de injeção.

Técnicas de teste avançadas

-

Análise de elementos finitos (FEA):Prevê pontos de concentração de estresse no molde.

-

Varredura 3D e engenharia reversa:Detecta desvios das dimensões originais do molde.

-

Testes ultrassônicos:Identifica defeitos e rachaduras internas dentro do aço do molde.

Quais fatores afetam a vida útil da ferramenta de molde de injeção?

Vários fatores -chave contribuem para a vida útil de um molde de injeção:

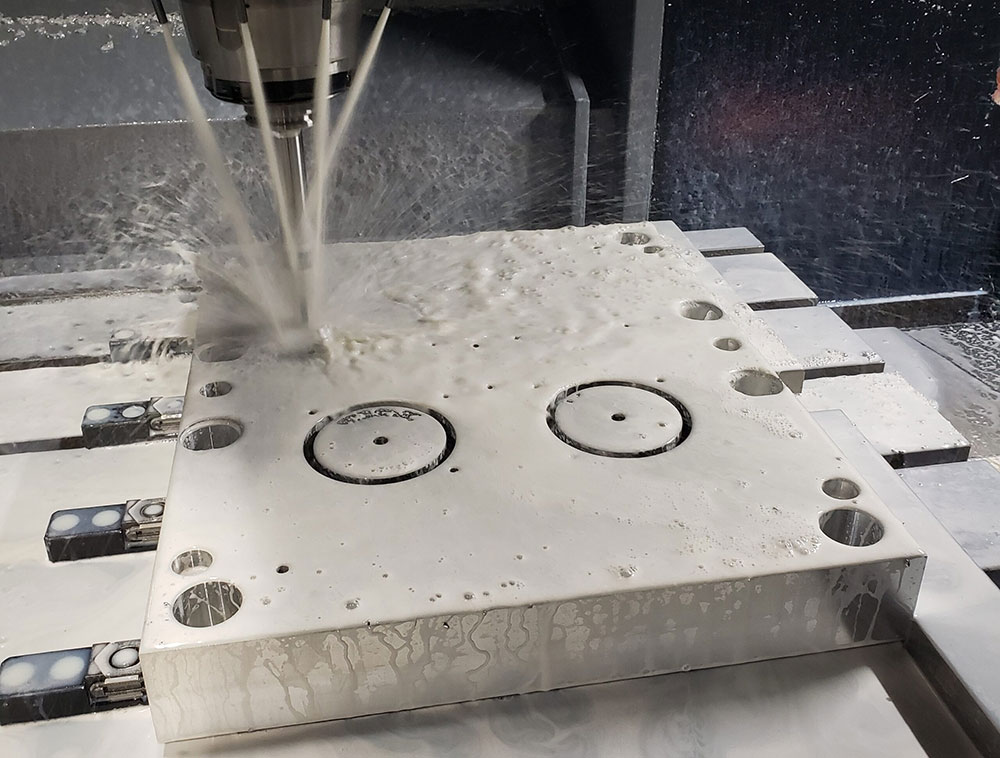

1. Qualidade do material

-

Composição de aço: Aços de ferramentas de alta liga resistem ao desgaste e corrosão.

-

Tratamentos de superfície: Os revestimentos de nitragem, revestimento cromo ou PVD aumentam a durabilidade.

2. Design de molde e engenharia

-

Espessura uniforme da parede: Reduz o estresse térmico e o tempo de ciclo.

-

Sistema de bloqueio otimizado: Impede a turbulência do fluxo que causa erosão.

3. Condições de processamento

-

Velocidade e pressão de injeção: A força excessiva acelera o desgaste.

-

Controle de temperatura da fusão: Superaquecimento degrada a estrutura do molde.

4. Manutenção e limpeza

-

Lubrificação: Garante a operação suave dos pinos e slides do ejetor.

-

Inspeções preventivas: Detecta sinais precoces de falha (por exemplo, rachaduras, oxidação).

Ao abordar esses fatores, os fabricantes podem melhorar significativamente a vida útil da ferramenta de moldes de injeção.

Quais são as causas comuns do desgaste e danos à ferramenta de moldes de injeção?

Até os moldes de injeção mais bem projetados experimentarão desgaste e eventual falha ao longo do tempo. No entanto, entender as principais causas dos danos ao molde pode ajudar os fabricantes a tomar medidas proativas para evitar falhas prematuras. Abaixo estão os motivos mais comuns para a degradação do mofo:

1. Desgaste abrasivo

O desgaste abrasivo ocorre quando resinas cheias (como plásticos reforçados com fibra de vidro) ou contaminantes na matéria-prima causam erosão na superfície ao longo do tempo. O contato de alto atrito entre o polímero fundido e as paredes da cavidade do molde leva à remoção do material, reduzindo a precisão dimensional e a qualidade do acabamento da superfície.

Métodos de prevenção:

✅ UsoAço da ferramenta endurecida(por exemplo, H13 ou S136) para aplicações de alto desgaste.

✅ AplicarRevestimentos de superfíciecomo nitreto de titânio (estanho) ou revestimento de cromo para aumentar a resistência.

✅ Implementar adequadoLubrificação por mofoe cronogramas de polimento.

2. Fadiga térmica e rachaduras

Os ciclos repetidos de aquecimento e resfriamento fazem com que o aço do molde se expanda e se contraa, levando a fraturas e rachaduras no estresse ao longo do tempo. Isso é especialmente prevalente em moldes usados para plásticos de engenharia de alta temperatura.

Métodos de prevenção:

✅ otimizarDesign de canal de resfriamentopara garantir a dissipação uniforme do calor.

✅ UsoMoldes pré -aquecidospara reduzir as mudanças repentinas de temperatura.

✅ SelecioneAços resistentes à temperatura de alta temperaturaPara aplicações de alto calor.

3. Corrosão e ataque químico

Certos plásticos, especialmente aqueles que contêm retardadores de chama ou compostos à base de cloro, liberam gases corrosivos durante a moldagem. Esses produtos químicos reagem com a superfície do molde, levando a degradação de cortes, ferrugem e material.

Métodos de prevenção:

✅ EscolhaMoldes de aço inoxidável(por exemplo, S136, 420 SS) para ambientes corrosivos.

✅ Aplicar -se regularmenteRevestimentos anticorrosõespara moldar superfícies.

✅ Verifique se adequadamenteventilaçãopara remover gases corrosivos.

4. Fadiga mecânica e fraturas de estresse

Os ciclos repetidos de pressão de injeção colocam imenso estresse nos componentes do molde, causando fraturas ou deformação ao longo do tempo. Os pinos ejetores de tamanho inferior, portões de design incorretamente e linhas de despedida fracas são particularmente vulneráveis.

Métodos de prevenção:

✅ UsoAço da ferramenta relevada por estressepara minimizar o estresse residual.

✅ otimizarDesigns de linha de separação e portãopara distribuir forças uniformemente.

✅ CondutaTestes não destrutivos regulares (NDT)para detectar fraturas precoces.

Ao identificar e mitigar esses mecanismos de falha, os fabricantes podem prolongar significativamente a vida útil da ferramenta de moldes de injeção e reduzir o tempo de inatividade.

Como aumentar a vida útil da ferramenta de molde de injeção?

Para maximizar a longevidade de um molde de injeção, os fabricantes devem implementar as melhores práticas no projeto, seleção de materiais, processamento e manutenção.

1. Selecione o material de molde certo

A seleção de aço do molde é fundamental para determinar a durabilidade e a resistência ao desgaste. Abaixo estão os materiais recomendados com base na aplicação:

| Grau de aço | Dureza (HRC) | Melhor para | Vida esperada |

|---|---|---|---|

| Aço P20 | 28-32 | Moldes de uso geral | ~ 500.000 ciclos |

| Aço H13 | 42-52 | Aplicações de alta temperatura e alta temperatura | ~ 1.000.000 de ciclos |

| S136 Aço | 48-52 | Materiais Corrosivos (Medicina, Grado em Alimentos) | ~ 1.000.000 de ciclos |

| 420 inoxidável | 50-55 | Moldes de alto polimento (óptico, automotivo) | ~ 1.000.000 de ciclos |

O uso de aço pré-endurecido para aplicações de baixo volume e aço endurecido para execuções de alta produção garante custo-efetividade e longevidade.

2. Otimize o resfriamento do molde e o gerenciamento térmico

O resfriamento eficiente não apenas melhora o tempo do ciclo, mas também reduz o estresse térmico, impedindo a falha precoce do molde.

✅Use inserções de cobre de berílioem áreas de alto calor para melhorar a condutividade térmica.

✅Projeto canais de resfriamento conformeUsando a tecnologia de impressão 3D para dissipação de calor uniforme.

✅Empregar câmeras de imagem térmicaPara detectar pontos quentes e otimizar layouts de resfriamento.

3. Aplique revestimentos de superfície de proteção

Os revestimentos avançados podem aumentar significativamente a resistência ao desgaste e da corrosão.

✅Estanho (nitreto de titânio):Melhora a resistência ao desgaste para moldes de alta abrasão.

✅PVD (deposição física de vapor):Reduz o atrito e melhora a durabilidade.

✅Nickel Plating:Fornece excelente proteção contra corrosão para PVC e plásticos retardistas de chamas.

4. Implemente estratégias de manutenção preventiva

A manutenção do molde deve ser sistemática e não reativa.

✅Diário:Cavidades limpas e aplique preventivas de ferrugem.

✅Semanalmente:Inspecione os pinos do ejetor, slides e canais de resfriamento.

✅Mensal:Realize a limpeza ultrassônica e as inspeções dimensionais.

✅Anualmente:Realize rasgos e reformas completas.

Seguindo essas práticas recomendadas, os fabricantes podem efetivamente aumentar a vida útil da ferramenta de moldes de injeção e maximizar a eficiência da produção.

Dicas de manutenção e limpeza para moldes de injeção duradoura

A manutenção adequada do molde é essencial para garantir o desempenho consistente e estender a vida útil da ferramenta. Abaixo estão algumas técnicas importantes:

1. Procedimentos de limpeza de mofo

As cavidades do molde acumulam resíduos ao longo do tempo de aditivos plásticos, levando a defeitos como marcas de queimadura ou linhas de fluxo.

✅ Usoexplosão de gelo secoPara uma limpeza não abrasiva e profunda.

✅ AplicarLimpeza ultrassônicapara remover depósitos teimosos.

✅ UsoLimpadores de molde neutra em pHpara evitar danos químicos.

2. Lubrificação e proteção

✅ UsoGruecas de mofo de alta temperaturaPara reduzir o desgaste do pino do ejetor.

✅ AplicarSprays anti-rustosPara evitar a oxidação durante o armazenamento.

✅ Armazenar moldes emAmbientes controlados pelo climapara evitar condensação.

3. Tecnologias de manutenção preditiva

✅Imagem térmicadetecta distribuição desigual de calor em moldes.

✅Análise de vibraçãoIdentifica o desgaste em pinos ejetores e componentes em movimento.

✅Sistemas de monitoramento baseados em IoTRastrear contagens do ciclo do molde e padrões de desgaste.

Ao integrar a manutenção preditiva, os fabricantes podem antecipar falhas de moldes e executar reparos proativos, aumentando significativamenteLife de ferramenta de molde de injeção.

Por que escolher a tecnologia Huazhi para suas necessidades de molde de injeção?

-

Materiais Premium:Aço de alta qualidade para durabilidade duradoura.

-

Design Avançado:Engenhado de precisão para o desempenho ideal.

-

Suporte abrangente:Do design à produção, fornecemos assistência total.

-

Preços competitivos:Soluções de molde econômicas para várias indústrias.

Conclusão

Maximizar a vida útil da ferramenta de molde de injeção requer uma combinação de selecionar materiais de alta qualidade, otimizar o design do molde, manter condições precisas de processamento e realizar manutenção regular. Ao implementar essas estratégias, os fabricantes podem obter vida útil prolongada, tempo de inatividade reduzido e maior lucratividade.

📞Contate-nosHoje para discutir suas necessidades de moldagem por injeção!

Perguntas frequentes

1. Como sei quando meu molde de injeção precisa de substituição?

Se você notar flash excessivo, deformação ou inconsistências, pode ser hora de reparar ou substituir o molde.

2. Com que frequência devo executar a manutenção do molde?

A limpeza e a lubrificação de rotina devem ser feitas após cada produção, com inspeções completas a cada 50.000 ciclos.

3. Qual é o melhor material para moldes duradouros?

Aço endurecido (H13, S136, 420 SS) fornece a melhor durabilidade e resistência ao desgaste.

4. Os revestimentos de molde podem melhorar a vida útil da ferramenta?

Sim, os revestimentos de nitragem e PVD aumentam a dureza da superfície do molde, reduzindo o desgaste e a corrosão.

5. Como posso reduzir os custos de manutenção para meus moldes?

O uso de parâmetros de injeção otimizado, a seleção do material de moldagem correto e a execução da manutenção preventiva pode reduzir significativamente os custos a longo prazo.