Os benefícios da moldagem por injeção de várias cavernas

Introdução:

No ambiente de fabricação, eficiência, consistência e custo-efetividade, são cruciais para o sucesso. Tradicionalmente, muitas peças de moldagem por injeção são feitas usando ferramentas de cavidade única, onde cada núcleo de molde e cavidade produz um único componente por tiro. No entanto, com o advento da moldagem por injeção de múltiplas cavidades da China, os fabricantes agora podem produzir várias peças simultaneamente com uma única injeção, aumentando drasticamente a capacidade de produção e a redução dos tempos de ciclo.

Este artigo explora os benefícios da moldagem por injeção de várias cavernas, detalhando como essa tecnologia avançada aproveita a alta precisão e o design inovador para oferecer vantagens substanciais sobre os processos de cavidade única. Como um provedor líder no campo,Huazhiexperiência na China multi -cavidademoldagem por injeçãoGarante que seus produtos atendam aos padrões da mais alta qualidade, obtendo melhorias significativas de economia de custos e eficiência.

O que é moldagem por injeção de várias cavernas?

1.1 Definindo moldagem de injeção de várias cavernas

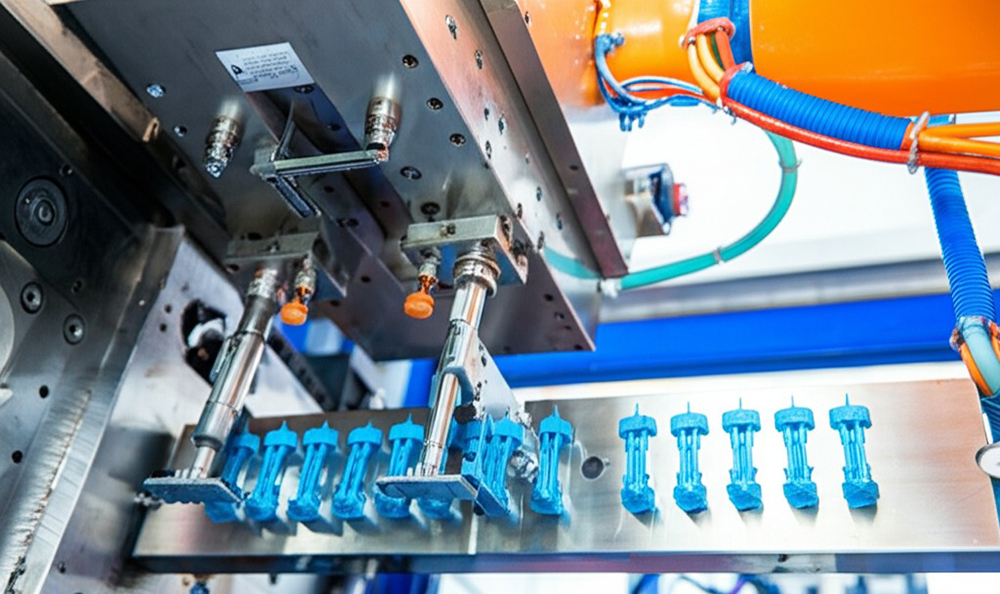

A moldagem por injeção de várias cavernas, às vezes chamada de moldagem por impressão múltipla, é um processo em que um único molde contém mais de uma cavidade. Em vez de produzir um componente por foto de plástico fundido, os moldes com várias cavidades permitem a produção simultânea de vários componentes idênticos. Essa abordagem é uma prática padrão na indústria de moldagem por injeção, inclusive em fornecedores de renome como Huazhi.

-

Conceito -chave:

• Um molde com várias cavernas foi projetado para produzir várias peças em um ciclo.

• Ele contrasta com as ferramentas de caça única, que produz apenas uma parte por tiro.

1.2 Como funciona a moldagem por injeção de várias cavernas

Na moldagem por injeção de várias cavernas, o molde é projetado com várias cavidades, juntamente com corredores, portões e sprues correspondentes para garantir o enchimento uniforme. Os fatores críticos de design incluem:

-

Até preencher:

• Garantir que o plástico fundido seja distribuído uniformemente em todas as cavidades.

• O posicionamento preciso do portão e do corredor é essencial. -

Pressão consistente:

• Cada cavidade recebe a mesma pressão, garantindo peças idênticas. -

Fluxo de material:

• O projeto deve explicar um fluxo de material mais tortuoso em comparação com os moldes de cavidade única.

A moldagem por injeção de várias cavernas é um processo sofisticado que exige alta precisão em todas as etapas, desde o design inicial do molde até a ejeção final da parte. Os fabricantes que usam a moldagem por injeção de múltiplas cavidades da China se beneficiam da experiência que garante que cada cavidade preencha de maneira uniforme e consistente.

Evolução e tipos de moldes de várias cavidades

2.1 A evolução da moldagem de várias cavernas

Historicamente, a moldagem por injeção foi realizada com moldes de cavidade única devido à simplicidade do projeto. No entanto, à medida que a demanda por volumes de produção mais altos aumentavam, os fabricantes se voltaram para molduras de várias cavidades para atender às necessidades do mercado. Os avanços no software de design e na usinagem CNC permitiram a engenharia precisa necessária para produzir moldes com várias cavidades que mantêm tolerâncias rígidas e acabamentos de alta qualidade.

-

Visão geral histórica:

• Os moldes iniciais eram simples e limitados em capacidade.

• Os avanços tecnológicos levaram ao desenvolvimento de moldes de várias cavidades, aumentando significativamente a eficiência da produção.

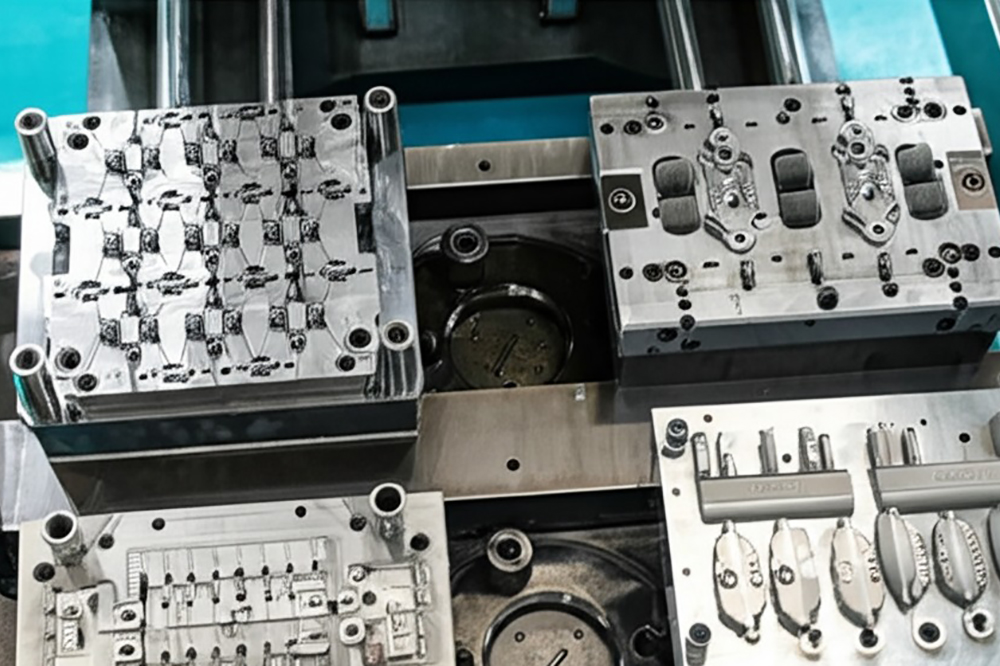

2.2 Tipos de moldes multi-cavidades

Moldes de várias cavernas podem ser categorizados em dois tipos principais, cada um atendendo a diferentes necessidades de produção:

Moldes multi-cavidade (ou multi-impressão)

-

Definição:

Contendo várias cavidades idênticas para produzir um único componente na produção em massa. -

Uso:

Ideal para produção de alto volume de componentes como tampas de garrafa, peças automotivas ou eletrônicos de consumo. -

Considerações de design:

A simetria é fundamental para garantir o preenchimento de todas as cavidades. -

Capacidade:

Os moldes podem conter de 2 a 128 cavidades, dependendo do tamanho do produto e dos requisitos de produção.

Moldes da família

-

Definição:

Contêm múltiplas cavidades que produzem componentes diferentes em um único molde. -

Uso:

Freqüentemente usado para produção de baixo volume, onde são necessárias várias peças, como kits de modelos hobby. -

Desafios:

A assimetria pode dificultar a obtenção de preenchimento uniforme, aumentando o risco de defeitos.

Em ambos os casos, os moldes com várias cavernas requerem um design cuidadoso para garantir o fluxo ideal de material e a qualidade consistente em todas as peças. As empresas especializadas em moldagem por injeção de múltiplas cavidades da China utilizam ferramentas avançadas de design e usinagem CNC de alta precisão para superar esses desafios.

Os benefícios da moldagem por injeção de várias cavernas

3.1 Aumento da eficiência da produção

Uma das vantagens mais significativas da multi-cavidademoldagem por injeçãoé o impulso dramático na eficiência da produção:

-

Produção simultânea:

Várias peças são formadas com cada foto de plástico, reduzindo os tempos de ciclo. -

Taxa de transferência aprimorada:

Com um molde com várias cavernas, os fabricantes podem produzir quatro, oito ou ainda mais peças por ciclo em comparação com um molde de cavidade única. -

Tempo de resfriamento reduzido:

Embora o design do molde possa levar um pouco mais, o ciclo geral de produção é significativamente mais curto.

3.2 Economia de custos

A moldagem por injeção de várias cavernas pode levar a uma redução considerável de custos:

-

Custos mais baixos por parte:

Apesar dos maiores custos iniciais de moldes, a produção em massa reduz significativamente o custo por parte. -

Tempo reduzido da máquina:

Menos ciclos são necessários para produzir o mesmo número de peças, economizando energia e mão de obra. -

Uso de material otimizado:

O uso mais eficiente das matérias -primas minimiza o desperdício.

3.3 Consistência e qualidade melhoradas em lote

A qualidade consistente é fundamental na fabricação:

-

Uniformidade:

Cada parte produzida em um ciclo é idêntica, garantindo uma excelente consistência em lote a lote. -

Controle de qualidade:

Projeto avançado e controle de precisão na moldagem por injeção de múltiplas cavidades da China ajudam a manter tolerâncias estritas e acabamentos de alta qualidade. -

Acabamento superficial aprimorado:

O processo pode resultar em qualidades estéticas e funcionais superiores, críticas para componentes de alto desempenho.

3.4 Potencial para maior consistência de cor

Quando a consistência da cor é crucial, a moldagem com várias cavidades pode oferecer vantagens:

-

Revestimento uniforme:

Com recheio simultâneo, as peças geralmente exibem cores e acabamentos mais consistentes. -

Parâmetros de processo otimizados:

O controle preciso sobre os parâmetros de injeção garante que toda cavidade receba a mesma quantidade de material e pressão.

Considerações de design para moldagem por injeção de várias cavernas

4.1 Elementos críticos de design

Projetar um molde de várias cavidades requer atenção cuidadosa a vários aspectos-chave:

-

Sprue e posicionamento do portão:

A localização de sprues, portões e corredores deve ser otimizada para garantir a distribuição uniforme do plástico fundido. -

Fluxo de material:

O caminho do fluxo deve ser projetado para minimizar as quedas de pressão e garantir que todas as cavidades sejam preenchidas uniformemente. -

Simetria de cavidade:

Especialmente em moldes com várias cavernas, a simetria é fundamental para manter a qualidade consistente.

4.2 Desafios no design de várias cavernas

-

Maior complexidade:

Mais cáries significam um design mais complexo, o que pode levar a fases mais longas de design e prototipagem. -

Potencial para preenchimento desigual:

Sem o design adequado, algumas cáries podem encher mais rápido que outras, resultando em defeitos. -

Custos iniciais mais altos:

Os moldes com várias cavernas são tipicamente mais caros para produzir do que os moldes de cavidade única, embora isso seja compensado por custos mais baixos por parte na produção em massa.

4.3 Ferramentas e técnicas para design otimizado

-

Software CAD/CAM avançado:

Usado para projetar moldes precisos e simular o fluxo do material. -

Usinagem CNC de alta precisão:

Essencial para fabricar as geometrias complexas necessárias em moldes de várias cavidades. -

Prototipagem iterativa:

Permite testar e refinar os projetos de moldes para obter o melhor desempenho. -

Sistemas de garantia de qualidade:

O monitoramento contínuo garante que os ajustes do projeto atendam às tolerâncias e padrões de desempenho necessários.

Aplicações de moldagem por injeção de cavidade Chinamulti

5.1 Produção de alto volume na indústria automotiva

Os fabricantes automotivos geralmente exigem grandes quantidades de componentes idênticos:

-

Benefícios:

Os moldes com várias cavernas aumentam significativamente a eficiência da produção para peças como tampas de garrafa, peças de acabamento e pequenos componentes interiores.

5.2 Uso em eletrônicos de consumo

Os eletrônicos de consumo exigem alta precisão e consistência:

-

Aplicativo:

• A moldagem por injeção de várias cavernas é ideal para produzir componentes pequenos e complexos, como invólucros, conectores e botões. -

Vantagem:

Garante que cada parte seja idêntica, o que é crítico para a qualidade e a montagem.

5.3 Componentes médicos e de defesa

Nas indústrias em que a precisão é não negociável, os moldes de várias cavidades são inestimáveis:

-

Dispositivos médicos:

Usado para produzir implantes, caixas e outros componentes com tolerâncias estritas. -

Aplicações de defesa:

A produção de alto volume de peças consistentes e confiáveis é crucial para a fabricação de defesa.

5.4 Moldes familiares para produção de baixo volume

Os moldes da família são uma alternativa para produzir várias partes distintas:

-

Definição:

Ao contrário dos moldes de várias cavidades (que produzem peças idênticas), os moldes da família contêm cavidades para diferentes partes. -

Aplicativo:

Comumente usado em kits de modelo hobby, onde vários componentes são moldados juntos. -

Considerações:

A complexidade do projeto aumenta devido à necessidade de tamanhos e formas variados de cavidade.

BENEFÍCIOS DA MOLIFICAÇÃO DE INJEÇÃO DE MULTI -CAVIDADES DE CHINA

6.1 Eficiência e rendimento aprimorado

O principal benefício da moldagem por injeção de várias cavernas é o aumento dramático da eficiência da produção:

-

Várias partes por ciclo:

A produção de vários componentes reduz significativamente o tempo de ciclo. -

Processo de resfriamento simplificado:

Mais peças são resfriadas juntas, reduzindo ainda mais o ciclo geral de produção. -

Produção em massa:

Permite a produção rápida de peças idênticas, tornando-o ideal para a fabricação em larga escala.

6.2 Economia de custos significativa

Embora os moldes de várias cavernas exijam um investimento inicial mais alto, as economias a longo prazo são substanciais:

-

Menor custo por parte:

O aumento da eficiência e os tempos de ciclo reduzidos diminuem o custo total por unidade. -

Reduzido de mão -de -obra e tempo da máquina:

Menos ciclos significam menos energia e mão de obra, contribuindo para a economia de custos. -

Economias de escala:

Grandes volumes de produção compensam os custos mais altos de moldes.

6.3 Consistência e qualidade aprimoradas

A consistência é crítica na produção de alto volume:

-

Peças uniformes:

Cada tiro produz peças idênticas, garantindo consistência em lote a lote. -

Acabamento de superfície superior:

O processo oferece superfícies suaves e consistentes que atendem a padrões rigorosos de qualidade. -

Utilização aprimorada de material:

O design ideal reduz o desperdício e garante que todas as cavidades sejam preenchidas uniformemente.

6.4 Melhor uniformidade de cor e acabamento

Para produtos onde a aparência é importante, a moldagem com várias cavernas oferece:

-

Estética consistente:

O fluxo e a pressão uniformes entre as cavidades resultam em cores e acabamentos idênticos. -

Variabilidade reduzida:

Crítico para aplicações como bens de consumo, onde o apelo visual afeta diretamente a comercialização.

Desafios e considerações de design

7.1 Complexidade do projeto

Embora a moldagem por injeção de várias cavernas ofereça inúmeros benefícios, ela também apresenta desafios únicos:

-

Maior esforço de projeto:

Projetar um molde com múltiplas cavidades requer planejamento cuidadoso e simulação avançada. -

Otimizando o sprue, o portão e o posicionamento do corredor:

Garantir que o fluxo de material uniforme em todas as cavidades seja complexo e requer engenharia precisa. -

Equilibrando a pressão e o fluxo:

A distribuição desigual pode levar a defeitos, portanto, a atenção aos detalhes é crucial.

7.2 Considerações de produção e configuração

-

Tempo mais longo de design do molde:

Os moldes com várias cavernas levam mais tempo para projetar e testar, mas isso é compensado por maior eficiência de produção. -

Custos iniciais mais altos:

O investimento inicial é maior; No entanto, é justificado por custos mais baixos por parte na produção em massa. -

Desafios de fluxo de material:

Caminhos de fluxo complexos devem ser otimizados para garantir que todas as cavidades sejam preenchidas uniformemente e consistentemente.

7.3 Soluções e práticas recomendadas

-

Software de simulação avançada:

Use ferramentas CAD/CAM de última geração para simular o fluxo do material e ajustar os parâmetros de design. -

Prototipagem iterativa:

A prototipagem rápida ajuda a refinar o design do molde para obter o melhor desempenho. -

Controle de qualidade rigoroso:

O monitoramento e o teste contínuos garantem que o produto final atenda a tolerâncias estritas e padrões de qualidade.

Tendências futuras na moldagem por injeção de múltiplas cavidades da China

8.1 Inovações tecnológicas

O campo da moldagem por injeção de várias cavernas continua a evoluir com a tecnologia:

-

Integração com tecnologias digitais:

Automação, análise de dados em tempo real e dispositivos de IoT melhoram o controle e a eficiência do processo. -

Bating e revestimento ecológicos:

As inovações em materiais e processos ambientalmente amigáveis estão se tornando mais prevalentes. -

Ferramentas de simulação aprimoradas:

O novo software permite previsões mais precisas de fluxo de material e distribuição de tensão em moldes com várias cavidades.

8.2 Tendências de mercado e do setor

-

Maior adoção na produção em massa:

À medida que a demanda por componentes econômicos e de alta qualidade cresce, mais indústrias estão se voltando para a moldura de várias cavidades. -

Integração global da cadeia de suprimentos:

Os fabricantes em todo o mundo estão alavancando a experiência dos provedores de moldagem por injeção de várias cavidades da China para se manterem competitivos. -

Melhoria contínua na ferramenta:

Avança emPrecisão de usinagem CNCe o design do molde continua a ultrapassar os limites do que é possível na moldagem por injeção.

Aplicativos e casos de uso do setor

9.1 Componentes automotivos

-

Produção em massa:

Moldes de várias cavernas são amplamente utilizados para produzir componentes idênticos, como tampas de garrafa, suportes e peças de acabamento. -

Ganhos de eficiência:

A alta eficiência da produção garante uma saída rápida da linha de montagem.

9.2 Eletrônica de consumo

-

Peças pequenas e precisas:

Ideal para componentes como conectores, carcaças e botões. -

Qualidade consistente:

Garante a uniformidade nas execuções de produção de alto volume.

9.3 Dispositivos médicos

-

Componentes de alta precisão:

Usado em dispositivos que requerem tolerâncias extremamente apertadas e acabamentos de superfície sem falhas. -

Confiabilidade e segurança:

A qualidade consistente da produção é crítica para a segurança do paciente.

9.4 Aplicativos de embalagem

-

Produção de grande volume:

Os moldes com várias cavernas permitem a produção em massa de componentes de embalagem com qualidade consistente. -

Economia de custos:

Tempos de ciclo reduzidos e uso eficiente de material menor custos gerais.

Conclusão

A moldagem por injeção de várias cavernas representa um avanço significativo sobre as ferramentas de cavidade única, aumentando drasticamente a eficiência da produção, reduzindo os custos por parte e garantindo a qualidade consistente do produto. Quando implementado com a precisão e a experiência de um fornecedor de primeira linha, como um especialista líder em moldagem por injeção de crava da China, esse processo oferece vantagens incomparáveis para a produção em massa. Ao entender e abordar os desafios do design e otimizar os parâmetros de moldagem, os fabricantes podem obter resultados superiores em ambientes de produção de alto volume.

Em resumo, os benefícios da moldagem por injeção de múltiplas cavidades são claros: eficiência aprimorada, economia de custos, melhor qualidade e capacidade de produção aprimorada. A integração desse processo com precisão avançada de usinagem CNC eleva ainda mais o desempenho do produto e a competitividade do mercado.

Entre em contato conosco hoje!

Pronto para aumentar sua eficiência de produção e alcançar a qualidade superior com moldagem por injeção com várias cavernas?Entre em contato com a tecnologia Huazhi agoraPara discutir os requisitos do seu projeto e descobrir como nossas soluções inovadoras e econômicas podem oferecer uma vantagem competitiva.

Perguntas frequentes (FAQ)

Q1: O que é moldagem por injeção de várias cavernas?

R: A moldagem por injeção de várias cavernas é um processo em que um molde contém várias cavidades, permitindo a produção simultânea de vários componentes idênticos em um ciclo de injeção. Essa técnica aumenta significativamente a eficiência da produção e reduz o custo por parte, especialmente quando integrado à tecnologia de moldagem por injeção de múltiplas cavidades da China.

P2: Quais são os principais benefícios da moldagem por injeção de várias cavidades?

R: Os principais benefícios incluem maior velocidade de produção, menor custo por parte, consistência aprimorada em lote e, às vezes, melhor uniformidade de cores. Essas vantagens decorrem da capacidade de preencher várias cavidades simultaneamente, reduzindo o tempo do ciclo e aumentando a taxa de transferência.

Q3: Como um molde de várias cavernas difere de um molde de cavidade única?

R: Em um molde de cavidade única, cada tiro de injeção produz um componente, enquanto um molde com várias cavernas pode produzir vários componentes idênticos simultaneamente. Isso não apenas aumenta a capacidade de produção, mas também reduz os tempos de ciclo e os custos gerais de fabricação.

Q4: Quais desafios de design estão associados a moldes de várias cavidades?

R: Os desafios incluem garantir o fluxo de material uniforme, otimizar a colocação de SprUe, Gate e Runner e gerenciar a geometria mais complexa. É necessário um design e simulação cuidadosos para garantir que cada cavidade seja preenchida uniformemente, mantendo alta qualidade.

Q5: Que tipos de moldes de várias cavernas existem?

R: Existem principalmente dois tipos: moldes multi-cavidade (ou multi-impressão), que contêm múltiplas cavidades idênticas e moldes familiares, que produzem componentes diferentes em um molde. Cada tipo atende a diferentes necessidades de produção e requisitos de volume.

Q6: Como a moldagem por injeção de várias cavidades da China afeta os custos de produção?

R: Embora o custo inicial do molde seja maior, a moldagem por injeção de várias cavernas reduz o custo por parte, permitindo a produção em massa, diminuindo o tempo da máquina e reduzindo as despesas de mão-de-obra. Com o tempo, isso resulta em uma economia de custos significativa para a produção de alto volume.

Q7: Quais indústrias mais se beneficiam da moldagem por injeção de várias cavidades da China?

R: Indústrias como automotivo, eletrônicos de consumo, dispositivos médicos e embalagens se beneficiam muito com moldagem por injeção de várias cavidades devido à necessidade de produção de alto volume, consistente e econômica de componentes idênticos.

Q8: Como os fabricantes podem garantir uma qualidade consistente na moldagem por injeção de multi-cavidade da China?

R: A qualidade consistente é alcançada através do projeto preciso do molde, precisão avançada de usinagem CNC, controle rigoroso do processo e monitoramento contínuo dos parâmetros de revestimento e acabamento. Isso garante que cada cavidade produz peças com dimensões idênticas e acabamentos de superfície.