Multi -Component Iniection Forming dla złożonych projektów części

Multi-Component Iniection Forming wykorzystuje wyspecjalizowane multi-strzałowe maszyny do formowania z dwoma lub więcej jednostkami wtryskowymi do łączenia różnych materiałów lub kolorów w jednym cyklu produkcyjnym. W tym procesie tworzywa sztuczne (a czasem elastomery lub metale) są wstrzykiwane jednocześnie lub sekwencyjnie do jednej formy, tworząc zunifikowaną, wielostronną część. Rezultatem jest zintegrowany komponent, który wykorzystuje siły każdego materiału-na przykład sztywna plastikowa podstawa z miękkim dotykiem TPE Overmold-bez oddzielnych etapów montażu.

Ten proces „wielu komponentów” może wytwarzać złożone geometrie, teksturowane powierzchnie i wzory kolorów w jednym ujęciu, oferując swobodę projektowania daleko poza tradycyjnym formowaniem pojedynczych materiałów. Dzięki formowaniu wielu elementów producenci eliminują montaż wtórny, usprawniają produkcję i wspierają wyrafinowane cechy części, które byłyby trudne lub kosztowne do osiągnięcia w inny sposób.

Co to jest wielokomponowe formowanie wtryskowe?

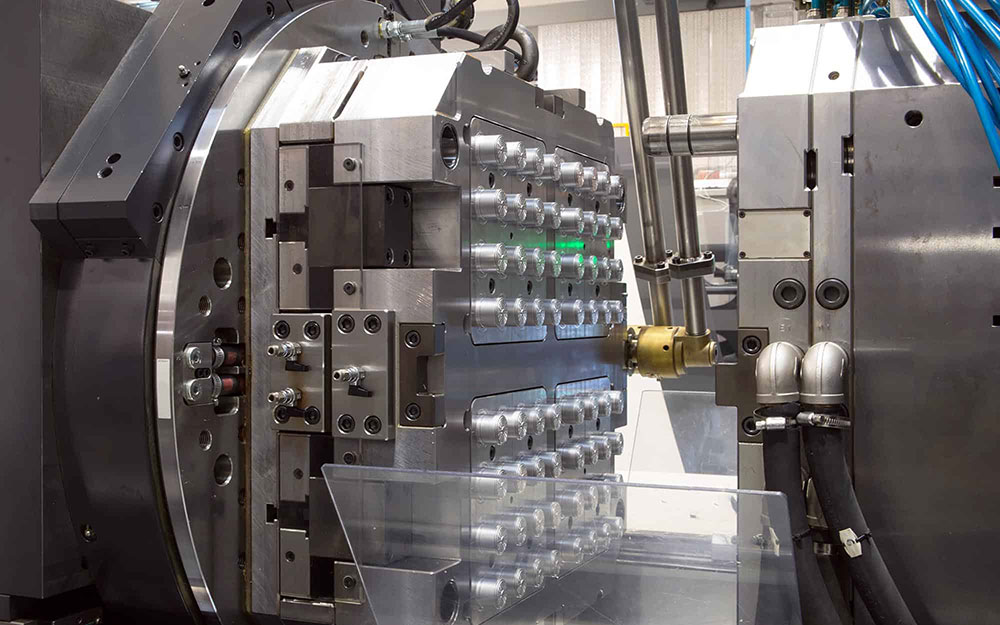

Multi -Component Intection Forming(Często nazywane wielo-strzałem lub wielomaterialne formowanie) to zaawansowana technika formowania z tworzywa sztucznego, która tworzy pojedynczą część z dwóch lub więcej różnych polimerów lub kolorów w jednym cyklu formowania. Podstawową ideą jest wtryskiwanie wielu materiałów do jednej formy-jednocześnie (jednocześnie wtrysku), albo w sekwencji (dwa strzały)-więc łączą się ze sobą w tym samym narzędziu. W praktyce maszyna może mieć wiele baryłek zasilających formę lub obracającą się płytkę, aby zmienić położenie części między strzałami.

Na przykład sztywne plastikowe kręgosłup części można najpierw uformować, a następnie miękkie sekcje elastomeryczne (takie jak uszczelki lub uchwyty) można wstrzykiwać w drugim ujęciu, wszystko bez przenoszenia części do innej maszyny. Proces ten jest w pełni zautomatyzowany i powtarzalny, dzięki czemu jest idealny do biegów o dużej objętości. Ponieważ materiały łączą się, ostateczny komponent wielomostanowy jest gotowy do użycia bez dodatkowego montażu.

Zalety wielo komponentowego formowania wtrysku dla złożonych projektów

Multi-Component Iniection Forming oferuje wiele korzyści, szczególnie w przypadku złożonych projektów części i komponentów o wysokiej wydajności. Zalety te dobrze pasują do celów zamówień i produkcji, zmniejszając koszty i etapy produkcji, jednocześnie zwiększając jakość produktu. Kluczowe korzyści obejmują:

Elastyczność projektowania i złożoność części

Jedną z podstawowych stron wieloskładnikowego formowania wtryskowego jest swoboda projektowa. Łączenie materiałów w jednej części pozwala inżynierom zintegrować wiele funkcji i funkcji z jednym komponentem. Na przykład, ergonomiczne nadmierne uchwyty, wbudowane uszczelki lub zatrzaskowe zawiasy mogą być uformowane bezpośrednio w części. Jak wyjaśnia Simtec, użycie wielu materiałów „pozwala na większą elastyczność projektowania w celu osiągnięcia złożonych projektów części, pożądanych funkcji produktu i zwiększonej wydajności produktu”. W przeciwieństwie do części jednoosobowych, częściowe częściowe części mogą wyświetlać różne kolory, tekstury lub poziomy twardości na różnych obszarach.

Kałka samochodowa może mieć twardy plastikowy rdzeń z miękkim pierścieniem zewnętrznym lub obudowę elektroniczną może mieć sztywną ramę z uformowanym gumowanym uchwytem. Wynikiem jest jednoczęściowy zespół, który wizualnie i funkcjonalnie łączy wiele materiałów. Krótko mówiąc, wielokomponowe formowanie wtryskowe odblokowuje maksymalną swobodę projektową - projektanci nie są już ograniczeni do właściwości jednego materiału. Według źródeł branżowych proces ten tworzy „wysokiej jakości wielokolorowe projekty” i „złożone formowane części zawierające dwa lub więcej elementów”, które napędzają jego przyjęcie w pól wymagających zarówno estetyki, jak i funkcji.

Integracja materiału i wszechstronność funkcjonalna

Multi -Component Iniection Forming Exces przy integracji materiału. Producenci mogą skorzystać z pożądanych cech każdego zastosowanego materiału, łącząc je w jedną część. Na przykład sztywność i stabilność wymiarowa termoplastycznego można połączyć z elastycznością lub właściwościami uszczelniania elastomeru w jednym komponencie. Umożliwia to części, które zawierają twarde nośniki plastikowe wraz z miękkimi, chwytającymi overmolds lub uszczelnieniem warg. Jak zauważa Simtec: „Sztywność termoplastycznej lub masy masy metalowej [można] połączyć z elastycznością, uszczelnieniem lub delikatnymi cechami LSR (gumy ciekłej silikonowej)”.

W praktyce oznacza to, że pojedyncza część może mieć obszary o różnej twardości, elastyczności lub odporności cieplnej. Multi komponentowe formowanie pozwala również na części wielokolorowe bez etapów malowania lub dekoracji-maszyna może wstrzykiwać żywice o różnych kolorach w precyzyjnych lokalizacjach, dając skomplikowane wzory kolorów lub logo. Ogólnie rzecz biorąc, ta wszechstronność pomaga inżynierom dostosować właściwości produktu dokładnie do aplikacji.

Na przykład uchwyt narzędzi konsumenckich może mieć trwały plastikowy rdzeń z uformowanym na nim miękkim uchwytem TPE lub złącze urządzenia medycznego może mieć twardy korpus ze zintegrowanym krzemionowym uszczelnieniem. Silne wiązanie międzyateralne osiągnięte w formie często przekracza to, co można zrobić za pomocą klejów lub montażu mechanicznego, poprawiając końcową trwałość części.

Zmniejszony montaż i szybsza produkcja

Tworząc w pełni zintegrowaną część w jednym cyklu formowania, wielokomponowe formowanie wtryskowe eliminuje potrzebę montażu wtórnego. Tradycyjne produkty wielomostanowe często wymagają oddzielnego formowania każdego komponentu, a następnie związanego z pracą (spawanie ultradźwiękowe, kleje, dopasowanie prasy itp.). Dzięki wielo komponentowi każdy element funkcjonalny jest tworzony na miejscu, zapisując te kroki.

Zapewnia to znaczne oszczędności czasu i usprawnia proces produkcji. Według studiów przypadków branżowych integracja wielu elementów z jedną formą daje „znaczące oszczędności… w kosztach produkcyjnych dla dodanego montażu lub innego sprzętu operacyjnego wtórnego, kosztów pracy dla operacji ręcznych i obsługi materiałów oraz oszczędności czasowych”. Innymi słowy, producenci radykalnie przecięli siłę roboczą i narzut, przekształcając to, co kiedyś było na wielu stacjach roboczych w jedną zautomatyzowaną komórkę.

W praktyce oznacza to niższe czasy cyklu i szybszy czas na rynek. Procesy wielu strzałów oszczędzają również przestrzeń podłogową i zmniejszają konfiguracje maszyn-pojedynczy maszyna wielokrotnego zajmuje miejsce wielu standardowych prasów wtrystycznych. Rezultatem jest bardziej wydajny łańcuch dostaw: mniej części do zamówienia, mniej dostawców do zarządzania i mniej punktów ryzyka. Jak podkreślają badania branżowe, wieloskładnikowe formowanie wymaga „mniej kroków produkcyjnych i czystszego, gładszego przejścia materiałów”, które „oferuje bardziej wydajny proces produkcji” z „usprawnionymi” łańcuchami dostaw i „lepszą jakością”.

Oszczędności i wydajność produkcji

W przeciwieństwie do niektórych oczekiwań, wielo komponentowe formowanie wtryskowe może być bardzo opłacalne dla złożonych części. Łącząc procesy, obniża ogólny koszt produkcji w porównaniu do tworzenia oddzielnych części i ich montażu. Narzędzia do form wieloskładnikowych jest bardziej złożone (a zatem droższe) z góry, ale koszty na części spada, ponieważ potrzebny jest tylko jeden cykl maszyny na część. Badania rynku i eksperci branżowi potwierdzają, że wieloskładnikowe formowanie daje niższe ogólne koszty produkcji. Wikipedia w zakresie wielomisterskiego wtrysku zauważa, że niektóre kluczowe cechy tej technologii to „niższe koszty” i „znaczące zmniejszenie operacji montażowych”.

Podobnie Simtec wskazuje, że pojedynczy zintegrowany cykl eliminuje dodatkowy sprzęt i robotę do montażu, przekładając się na znaczne oszczędności i czas. Kolejnym rozważeniem jest to, że maszyny do wielu strzałów często używają pojedynczej podstawy pleśni z wieloma wnękami lub używają zaawansowanych technik (takich jak formy kostki), umożliwiając wyższą moc wyjściową na maszynę. Na przykład technologia pleśni sześcianu Arburga może podwoić liczbę części na cykl, skutecznie zwiększając moc wyjściową bez podwojenia wielkości formy.

W połączeniu z skróconym czasem cyklu, wydajność te oznaczają więcej części na godzinę i lepsze wykorzystanie sprzętu kapitałowego. Zespoły zamówień doceniają, że lepsza wydajność może ogolić 10–20% zniżki na całkowity koszt produkcji. Podsumowując, po amortyzowaniu większych woluminów, zaawansowane oprzyrządowanie i maszyny opłacają się, zmniejszając koszty jednostkowe i potrzeby zapasów.

Lepsza jakość i trwałość

Multi-Component Iniection Forming często daje części wyższej jakości niż zespoły oddzielnych elementów. Ponieważ materiały są formowane na miejscu, interfejs między materiałami jest czysty i bezproblemowo związany. Nie ma elementów mocujących ani klejów, które mogłyby się rozluźnić, a ryzyko niewspółosiowości częściowo wyeliminuje się.

Proces jest w pełni kontrolowany i powtarzalny, zapewniając, że każda część spełnia ścisłe specyfikacje. Skaza zauważa, że formowanie wielomateriałowe jest „dokładne i w pełni kontrolowane”, umożliwiając „te same doskonałe wyniki za każdym razem”. Wikipedia na temat formowania wielomaterialnego wymienia również „produkt wyższej jakości” jako kluczową korzyść. Oznacza to lepsze wykończenie kosmetyczne (mniej wad) i lepszą wydajność funkcjonalną.

Na przykład przepełnione uszczelki i uchwyty są związane na poziomie molekularnym z podłożem, zapobiegając problemom takimi jak rozwarstwienie lub wycieki, które mogą wystąpić z uszczelkami po oceny. Części można wytwarzać z ściślejszymi tolerancjami i mniejszymi zmianami, ponieważ jest mniej kroków obsługi. Ponadto łączenie zoptymalizowanych materiałów może poprawić ogólną wydajność części - na przykład osadzenie sztywnej ramy w miękką kubek zapewnia wsparcie strukturalne i odporność w jednym ujęciu.

Wieloskładnikowe formowanie poprawia również niezawodność produktu poprzez minimalizację ręcznej interwencji; Mniej kroków ręcznych oznacza mniejsze szanse na błędy lub zanieczyszczenie. Wszystkie te czynniki prowadzą do trwałych, spójnych części, które spełniają wysokie standardy zastosowań krytycznych lub krytycznych w zakresie bezpieczeństwa.

Zastosowania wielo komponentowego formowania wtrysku

Multi-Component Intection Forming jest szeroko stosowany w różnych branżach, które wymagają złożonych, wysokowydajnych części tworzyw sztucznych. Główne aplikacje obejmują:

-

Komponenty samochodowe:Złożone części wewnętrzne i zewnętrzne często wykorzystują formowanie dwóch strzałów. Przykładami są panele deski rozdzielczej miękkiej, wielokolorowe wykończenie, zintegrowane uszczelki do systemów płynów oraz nadmierne uchwyty na pokrętłach lub uchwytach. Przemysł motoryzacyjny ceni części wieloskładnikowe dla ich estetyki i funkcjonalności.

-

Elektronika i urządzenia konsumenckie:Produkty takie jak urządzenia kuchenne, elektronarzędzia i obudowy elektroniczne często używają wtrysku wielomateriałowego. Produkt konsumencki może mieć sztywne plastikowe korpus z gumowanymi guzikami lub chwytami zintegrowanymi podczas formowania. Multi-strzałowe formowanie jest również używane do wielokolorowych lub półprzezroczystych efektów wizualnych na gadżety.

-

Urządzenia medyczne:Wiele produktów medycznych łączy sztywne i miękkie materiały (np. Tward strzykawki z miękką gumową końcówką tłoka). Multi-Stoth Funting umożliwia je w jednym kawałku, zapewniając sterylne, bez szczelności uszczelki i ergonomiczne interfejsy. Złącza medyczne i części instrumentów chirurgicznych często wykorzystują formowanie 2K do biokompatybilnych materiałów i ciasnych tolerancji. Precyzja i czystość technologii sprawiają, że jest idealny dla tego sektora.

-

Narzędzia przemysłowe i elektronarzędzi:Ergonomiczne uchwyty narzędzi, dźwignie i obudowy wykorzystują przesadzone uchwyty i uszczelki. Na przykład uchwyt zasilania można uformować za pomocą twardej plastikowej wewnętrznej konstrukcji i miękkim przesłaniu, eliminując montaż osobnych paneli uchwytu. Podobnie uszczelki i elastyczne stawy można uformować na miejscu w komponentach przemysłowych.

-

Produkty i opakowania konsumenckie:Mniejsze towary, takie jak szczoteczki do zębów, maszynki do golenia, pojemniki i opakowania, często wykorzystują wieloskładnikowe listwy, aby dodać opaski kolorowe, miękkie uchwyty palców lub wielo-materiowe pokrywki. W branży opakowań wielowarstwowe części, takie jak wylewki i czapki, są produkowane z zaawansowanymi wieloczęściowymi formami zarówno do funkcjonalności, jak i brandingu.

Przykłady te pokazują, że każda aplikacja wymagająca wielu materiałów, kolorów lub wbudowanych funkcji może skorzystać. Analizy branżowe zauważają, że formowanie wieloskładnikowe jest „szybko przyjęte”, gdzie złożoność produktu i jakość są priorytetami, od motoryzacyjnej i elektroniki po sektory konsumenckie i medyczne. W wielu przypadkach stosuje się części wieloskładnikowe zamiast osobnych zespołów, poprawiając wydajność przy jednoczesnym zmniejszeniu złożoności łańcucha dostaw.

Dlaczego warto wybrać Huazhi do wielo komponentowego formowania wtrysku

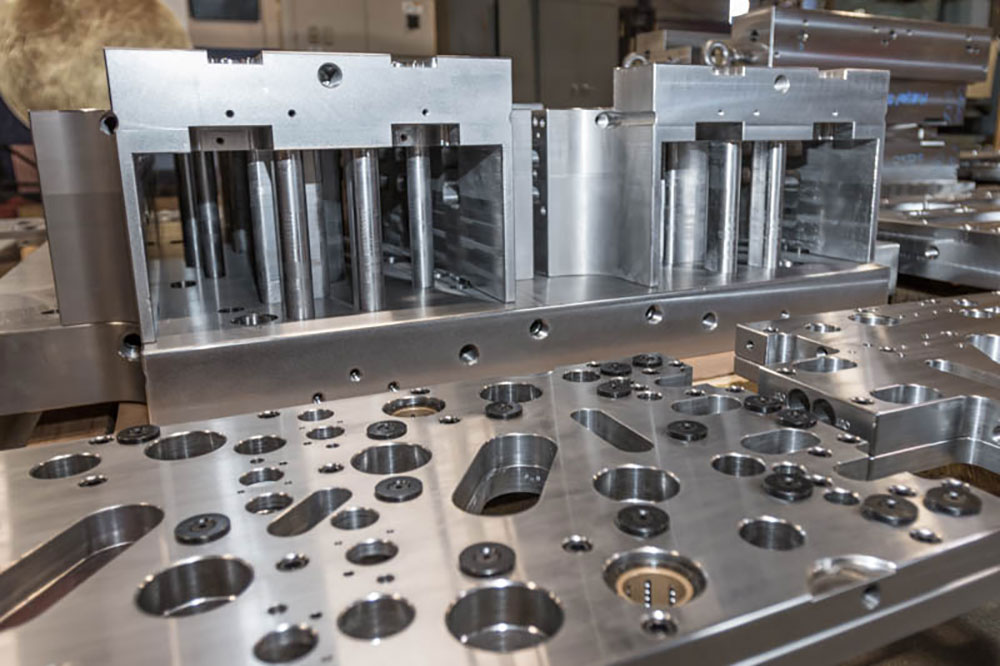

Forma HuazhiOferuje kompleksową wiedzę specjalistyczną i usługi w celu dostarczania wysokiej jakości rozwiązań wieloskładnikowych do formowania wtrysku dla złożonych projektów części. Nasze mocne strony obejmują:

-

Rozległe doświadczenie branżowe:Ponad 20 lat specjalistycznej wiedzy na temat produkcji pleśni i części plastikowej (w tym ponad 15 lat w formowaniu motoryzacyjnym) oznacza, że rozumiemy wymagające wymagania.

-

Zaawansowane certyfikaty i jakość:Posiadamy certyfikaty IATF16949, ISO9001 i ISO45001 i utrzymujemy surowy system zarządzania jakością, zapewniając spójną precyzję. Nasze obiekty mają sprawdzony rekord zerowej rekultu w części o krytycznym bezpieczeństwie.

-

Możliwości pełnej usługi:Huazhi zapewnia kompleksowe rozwiązanie-od analizy Concept i DFM (Design-for-Manufacturing) po projektowanie pleśni, oprzyrządowanie, formowanie wtryskowe i operacje wtórne. Nasze bezpłatne konsultacje DFM pomagają zoptymalizować projekt dla złożonych wielomaterialnych form. W razie potrzeby możemy również obsługiwać montaż i opakowanie, znacznie upraszczając łańcuch dostaw.

-

Szybki zwrot:Dostarczamy szybkie prototypowanie i oprzyrządowanie. Nasza produkcja pleśni może rozpocząć się w ciągu tygodni (zaledwie 3 tygodnie w przypadku budowy surowej formy), dzięki czemu można szybko testować części. Szybsze cykle na etapie formy przekładają się na szybsze premiery produktów.

-

Doświadczony zarządzanie zespołem i projektami:Wykwalifikowany zespół ponad 180 inżynierów i menedżerów projektów prowadzi każdy projekt. Przypisujemy dedykowane PMS, aby zapewnić płynną komunikację, wykonywanie czasu i przejrzystość przez cały proces.

-

Oszczędzanie kosztów:Optymalizując projektowanie i produkcję, pomagamy klientom zaoszczędzić do 20% kosztów ogólnych. Integracja usług pod jednym dachem i oferowanie konkurencyjnych cen dodatkowo zmniejsza Twoją inwestycję.

-

Elastyczna produkcja:Huazhi może pomieścić dowolny tom. Możemy wytwarzać prototypowe próbki z jednego kawałka (bez MOQ dla próbek) i skalować do pełnej produkcji. Oferujemy również możliwości wielu strzałów i przeważania (w tym 2K wstrzyknięcia i przeważnie) w celu obsługi złożonych kombinacji kolorów i materiałów.

Wybór Huazhi oznacza partnerstwo z producentem pleśni, który głęboko rozumie wieloskładnikowe wyzwania i rozwiązania formowania. Z powodzeniem dostarczyliśmy złożone wielomateriałowe rozwiązania formy dla sektorów motoryzacyjnych, domowych, medycznych i innych. Nasze konkurencyjne czasy realizacji, ścisłe kontrole jakości i wsparcie inżynieryjne sprawiają, że jesteśmy dobrze odpowiednie do realizacji złożonych projektów części niezawodnie i niedrogiej.

Wniosek

Podsumowując, wielokomponowe formowanie wtryskowe odblokowuje potężne zalety dla złożonych projektów części, łącząc wiele materiałów w jeden zintegrowany komponent. Ta technologia oferuje niezrównaną elastyczność projektowania, oszczędności kosztów i montażu oraz zwiększoną jakość produktu - wszystkie krytyczne czynniki dla zespołów i producentów zamówień. Wybierając Huazhi jako partnera, zyskujesz ponad dwie dekady wiedzy specjalistycznej do formowania, kompleksowe wsparcie od projektowania poprzez dostawę i sprawdzone możliwości wtrysku wielu strzałów. Pomagamy Ci szybciej i bardziej ekonomicznie realizować skomplikowane, wysokowydajne produkty.

Gotowy do wykorzystania wielo komponentowego formowania wtrysku do następnego projektu?Skontaktuj się z Huazhi już dziśAby omówić złożone wymagania dotyczące części. Nasz zespół będzie współpracował z Tobą w celu zoptymalizowania projektu, zbudowania zaawansowanych form i dostarczenia wysokiej jakości wielomaterialnych części, które spełniają twoje specyfikacje i budżet. Pozwól, aby wiedza specjalisty Huazhi usprawiedliła się w produkcję i ożywić swoje najbardziej ambitne projekty.

Często zadawane FAQ: wielokomponowe formowanie wtryskowe

P: Co to jest wielo komponentowe formowanie wtryskowe i jak to działa?

Odp.: Multi-Component Intection Forming (znany również jako wielo-strzałowe lub dwupoziomowe formowanie) to proces, w którym dwa lub więcej różnych materiałów są wstrzykiwane do jednej formy, tworząc jedną część. Najpierw jeden materiał jest formowany, a następnie dodatkowe materiały są wstrzykiwane do tej samej części w tym samym cyklu.

Rezultatem jest w pełni zintegrowany komponent łączący wiele materiałów lub kolorów. Eliminuje to osobny zespół, ponieważ na przykład twarda plastikowa podstawa i miękka uszczelka lub uchwyt elastomerowy są połączone razem.

P: Jakie są główne zalety stosowania wielo komponentowego formowania wtryskowego dla złożonych części?

Odp.: Główne korzyści obejmują większą elastyczność projektowania (złożone kształty, kolory i tekstury w jednej części), zintegrowana funkcjonalność (np. Łączenie obszarów sztywnych i miękkich) oraz zmniejszoną liczbę części. Oszczędza również koszty i czas, eliminując etapy montażu, poprawia jakość produktu poprzez silniejsze obligacje i ściślejsze tolerancje oraz przyspiesza czas realizacji produkcji, odkąd część wychodzi z formy. Ogólnie rzecz biorąc, pozwala skuteczniej tworzyć części o wyższej wartości.

P: Które materiały mogą być stosowane w wielo komponentowym formowaniu wtrysku?

Odp.: Można łączyć szeroki zakres polimerów, w tym różne termoplastiki (np. ABS, PC, PP) i elastomery termoplastyczne (TPE). Dwa popularne scenariusze to: sztywny plastik (taki jak PC/ABS) w połączeniu z bardziej miękkim elastomerem (jak TPE lub LSR) w przypadku uchwytów lub uszczelek do miękkiego dotyku lub dwie tworzywa sztuczne o różnych kolorach lub właściwościach.

W niektórych przypadkach nawet metalowe wkładki lub materiały wypełniające są umieszczane w formie przed wstrzyknięciem. Linie Huazhi obsługują wiele kombinacji-na przykład nasze maszyny z dwoma strzałami obsługują Overmolds PC/ABS + TPE. Kluczem jest kompatybilność materialna; Pomagamy wybrać materiały, które dobrze łączą się, aby uzyskać najlepszą przyczepność i wydajność.

P: Jakie są typowe czasy realizacji i koszty wielo komponentowego formowania wtrysku?

Odp.: Czasy realizacji zależą od złożoności projektu i wielkości zamówienia. Zasadniczo konstrukcja i wytwarzanie pleśni trwają dłużej niż w przypadku form jednomaterialnych z powodu dodatkowej złożoności. Huazhi często może dostarczać prototypowe części w ciągu kilku tygodni, a kompletne budowanie pleśni w ciągu około 4–6 tygodni. Czasy cyklu produkcyjnego na część może być nieco dłuższe niż pojedynczy strzał z powodu wielu zastrzyków, ale jest to zrównoważone poprzez wyeliminowanie dodatkowego montażu.

Koszty z góry (narzędzia i czas maszyny) są wyższe, ponieważ forma wielu strzałów jest bardziej złożona. Są one jednak kompensowane oszczędnościami poniżej - mniej pracy montażowej, mniejszej liczby maszyn i wyższej przepustowości. W praktyce klienci często widzą całkowitą redukcję kosztów w porównaniu do tworzenia i montażu oddzielnych części. Konkurencyjne ceny i doświadczenie Huazhi również pomagają obniżyć całkowite koszty projektu.

P: Czy wielokomponowe formowanie wtryskowe jest odpowiednie do małych przebiegów produkcyjnych lub tylko wysokich objętości?

Odp.: Można go używać do średniego do wysokiego woluminu, w których opartość jest opłacalna. Wyrafinowane formy oznaczają wyższe początkowe inwestycje, więc bardzo małe biegi mogą nie uzasadniać tego. Jednak w przypadku produktów, które będą miały ciągłe zapotrzebowanie, formowanie wieloskładnikowe jest korzystne nawet przy umiarkowanych objętościach, ponieważ koszty na części i oszczędności montażowe szybko się zwiększają.

Huazhi jest elastyczny-możemy zbudować małe formy wieloskładnikowe do faz dowodu koncepcji i prototypu, i możemy rozpocząć produkcję o niskich ilościach (nawet pojedyncza próbka prototypowa, ponieważ nie mamy MOQ dla próbek). Ale największe korzyści kosztów mają większe biegi, w których nasz zintegrowany proces dramatycznie obniża pracę i montaż.

P: W jaki sposób wielokomponowe formowanie wtryskowe poprawia jakość części?

Odp.: Ponieważ materiały łączą się wewnątrz formy, części wielofunkcyjne mają bezproblemowe interfejsy bez luk w montażu lub klejów. Prowadzi to do silniejszych wiązań między materiami i bardziej precyzyjnych wyrównania. W pełni zautomatyzowany proces zapewnia spójne umieszczenie materiału, zmniejszając błąd ludzki.

Zgodnie ze źródłami wielomateriały formowanie wtryskowe jest „dokładne i w pełni kontrolowane”, umożliwiając identyczne wyniki w każdym cyklu. Unika się również zintegrowania takich rzeczy, jak uszczelki, unikające problemów z wyciekiem lub przemieszczeniem z ręcznie zmontowanych uszczelek. Ogólnie rzecz biorąc, części są bardziej trwałe i jednolite.

P: Jak wybrać dostawcę do formowania wtrysku wielu komponentów?

Odp.: Poszukaj doświadczonego partnera, który ma wyspecjalizowane maszyny do formowania wielu strzałów i osiągnięcia historii w złożonych projektach. Ważne czynniki obejmują możliwości oprzyrządowania (formy wielopostaciowe są złożone), wiedzę materialną, systemy jakości i usługi wsparcia. Na przykład Huazhi oferuje bezpłatną analizę DFM i zespół inżynierski, aby zoptymalizować część do formowania. Mamy zaawansowany sprzęt (w tym formy gramofonowe i kostki) oraz dedykowane linie formowania dwupokresowe.

Certyfikaty jakości, takie jak IATF16949/ISO9001 (które mamy) wskazują silne procesy. Rozważ także pojemność i reakcję-Huazhi obsługuje całą formę tworzenia pleśni i ma menedżerów projektów do utrzymywania harmonogramów na dobrej drodze. Na koniec przejrzyj studia przypadków lub poproś o prototypy - zdolny dostawca dostarczy technicznych informacji zwrotnych i próbek, aby zapewnić sukces twojej części.