15 Najczęstsze wtryskowe materiały tworzyw sztucznych: przewodnik po odporności chemicznej i trwałości

Wstęp

Formowanie wtryskowe stało się standardowym procesem produkcyjnym produkcji wysokiej jakości komponentów plastikowych. Na dzisiejszym konkurencyjnym rynku firmy w różnych branżach - w tym urządzenia motoryzacyjne, elektroniki konsumpcyjnej i urządzenia medyczne - regulują formowanie wtryskowe w branży motoryzacyjnej i nie tylko w celu osiągnięcia wysokiej wydajności i spójności w produkcji. Ten przewodnik koncentruje się szczególnie na najczęstszych wtryskowych materiałach tworzywowych stosowanych w zastosowaniach motoryzacyjnych, z naciskiem na ich odporność chemiczną i trwałość.

Artykuł dokona przeglądu różnych tworzyw sztucznych o wysokiej wydajności, omówi ich właściwości i zastosowania oraz przeanalizuje korzyści i ograniczenia każdego z nich. Ponadto omówimy ewolucję technologii formowania wtrysku, zalety outsourcingu tych usług i dlaczego wybór niezawodnego partnera, takiego jak Huazhi Technology, może mieć znaczącą różnicę w procesie produkcyjnym. Pod koniec tego przewodnika będziesz mieć kompleksowe zrozumienie różnych tworzyw sztucznych do formowania wtryskowego, ich przydatności w branży motoryzacyjnej oraz sposobu wyboru najlepszych materiałów, aby zapewnić długowieczność i wydajność produktu.

Zrozumienie właściwości i zastosowania najczęstszych wtryskowych materiałów tworzyw sztucznych jest niezbędne do produkcji trwałych i opłacalnych części motoryzacyjnych. Zanurzmy się w szczegółowej eksploracji tych materiałów i ich zastosowań w świecie rzeczywistym.

Historia formowania wtrysku w branży motoryzacyjnej

We wczesnym przemyśle motoryzacyjnym prawie wszystkie komponenty samochodowe zostały wyprodukowane z metalu. Podczas gdy metal zapewniał wytrzymałość konstrukcyjną, spowodowało to również ciężkie, nieefektywne pojazdy. Wprowadzenie i szybka ewolucja materiałów z tworzyw sztucznych w połowie XX wieku zrewolucjonizowały projektowanie i produkcję motoryzacyjną.

Wczesne przyjęcie i ewolucja

W latach 40. i 50. XX wieku wczesne termoplastiki zaczęły być włączone do wnętrz motoryzacyjnych dla komponentów niestrukturalnych, takich jak pokrętła, uchwyty i dekoracyjne wykończenia. Te wczesne zastosowania wykazały, że tworzywa sztuczne mogą oferować korzyści, takie jak redukcja masy ciała, oszczędności kosztów i elastyczność w projektowaniu.

W latach siedemdziesiątych przyjęto formowanie wtrysku z tworzywa sztucznego do produkcji części, które wcześniej były wytwarzane wyłącznie z metalu. Producenci zaczęli wykorzystywać polimery do komponentów, które wymagały nie tylko atrakcyjności estetycznej, ale także poprawiły wydajność pod wpływem stresu. Innowacje w chemii polimerów doprowadziły do opracowania materiałów takich jak ABS (akrylonitryl-butadien -mieren), co zapewniło doskonałą odporność na uderzenie i trwałość.

Postępy w materiałach i procesach z tworzyw sztucznych

W latach 80. i 90. przemysł motoryzacyjny był świadkiem znacznej zmiany, ponieważ komponenty plastikowe zaczęły zastępować nawet niektóre strukturalne części metalowe. W tej epoce wprowadzono warianty zaawansowanych tworzyw sztucznych, takich jak polipropylen (PP) i poliamid (PA), które przyniosły korzyści, takie jak stabilność termiczna, oporność chemiczna i lepsza elastyczność projektowania.

Koncepcja najczęstszego wtryskowego tworzywa sztucznego w branży motoryzacyjnej wystartowała, gdy producenci zaczęli standaryzować procesy, aby spełniać wymagania produkcyjne o dużej objętości, zapewniając jednocześnie spójność i wydajność części. Z czasem ulepszenia projektowania pleśni, automatyzacji i kontroli jakości pozwoliły formować wtryskowo stać się dominującą techniką wytwarzania wszystkiego, od pulpitów nawigacyjnych po osłony silnika.

Obecne trendy i przyszłe perspektywy

Obecnie prawie 50% objętości pojazdu składa się z plastikowych elementów wtrysku. EwolucjaListowanie wtrysku pomocy gazowej, formowanie wielu strzałów, a nawet formowanie mikro wtryskowe przekroczyły granice tego, co można osiągnąć za pomocą plastiku. Firmy opierają się na tych metodach tworzenia części o złożonych geometriach, zintegrowanych cechach i doskonałych wykończeniach powierzchni.

Oczekuje się, że dalsze postępy w naukach materialnych, symulacji cyfrowej i automatyzacji procesów jeszcze bardziej zwiększą wydajność i ekonomiczne korzyści z formowania wtrysku w branży motoryzacyjnej. Ta trwająca ewolucja podkreśla znaczenie wyboru odpowiedniego formowania wtrysku u partnera branżowego motoryzacyjnego - takiego, który rozumie zarówno historię, jak i przyszłe trendy technologii.

Zalety formowania wtrysku w aplikacjach motoryzacyjnych

Zastosowanie formowania wtryskowego w branży motoryzacyjnej oferuje wiele korzyści, które napędzały jego powszechne przyjęcie. W tej sekcji analizuje techniczne i ekonomiczne zalety formowania wtryskowego, szczególnie jeśli chodzi o produkcję wysokiej jakości komponentów motoryzacyjnych z najczęstszego tworzywa wtryskowego.

Spójność i precyzja

Jedną z głównych zalet formowania wtryskowego jest jego zdolność do wytwarzania komponentów o wyjątkowej precyzji i powtarzalności. Nowoczesne maszyny do formowania wtryskowego są wyposażone w zaawansowane elementy sterujące, które utrzymują ciasne tolerancje (często w granicach 0,003 cala) w milionach cykli. Ta precyzja ma kluczowe znaczenie dla części samochodowych, w których nawet niewielkie odchylenia mogą wpływać na wydajność i bezpieczeństwo.

-

Dokładność wymiarowa:Zapewnia, że każda wyprodukowana część spełnia dokładne specyfikacje.

-

Powtarzalny proces:Metalowe formy gwarantują jednorodność w dużych biegach produkcyjnych.

-

Jakość powierzchni:Projektowanie formy i optymalizacja procesu powodują gładkie, wysokiej jakości wykończenia powierzchniowe, które często eliminują potrzebę dodatkowego przetwarzania.

Opłacalna skalowalność

Chociaż koszt z góry produkcji pleśni jest znaczący, formowanie wtryskowe szybko staje się opłacalne po zwiększeniu. Korzyści ekonomiczne obejmują:

-

Niższe koszty na jednostkę:Wraz ze wzrostem ilości produkcji koszt jednostki znacznie się zmniejsza.

-

Efektywność energetyczna:Nowoczesne maszyny optymalizują ciśnienie wtrysku, zmniejszając zużycie energii w trakcie wysokiej liczby.

-

Długość narzędzi:Przy odpowiedniej konserwacji formy wysokiej jakości mogą trwać setki tysięcy do milionów cykli, zapewniając z czasem trwałą wydajność kosztową.

Wszechstronność materialna i wydajność

Formowanie wtryskowe może przetwarzać szeroki zakres polimerów, każdy o specyficznej odporności chemicznej i właściwościach mechanicznych odpowiednich do różnych zastosowań motoryzacyjnych.

-

Abs:Oferuje doskonały odporność na uderzenie i jest używany do paneli wewnętrznych i wykończenia.

-

Poliwęglan (PC):Znany z jasności optycznej i wytrzymałości; Idealny do reflektorów i innych przezroczystych części.

-

Polipropylen (PP):Odporny na chemikalia i zmęczenie; stosowane w zderzakach i osłonach baterii.

-

Nylon (PA) i polioksymetylen (POM):Zapewnij wysoką wytrzymałość i odporność na zużycie, odpowiednie dla biegów i komponentów układu paliwowego.

Ponadto, wprowadzając dodatki i wzmocnienia, takie jak włókna szklane lub włókna węglowe, właściwości mechaniczne tych najczęstszych wtryskowych materiałów tworzyw sztucznych można znacznie zwiększyć.

Zalety estetyczne i funkcjonalne

Formowanie wtryskowe pozwala na niesamowitą elastyczność projektowania, umożliwiając zarówno poprawę estetyczną, jak i funkcjonalną:

-

Zintegrowany projekt:Złożone wzory z wbudowanymi żeberkami, teksturami lub zmienną grubością ściany mogą poprawić zarówno siłę, jak i wygląd.

-

Spójność kolorów:Wstępnie kolorowe żywice mogą być używane do osiągnięcia jednolitego koloru w całej części, zmniejszenia lub eliminowania potrzeby malowania.

-

Konfigurowalne wykończenia:Różne obróbki powierzchni formy (np. Polerowanie, teksturowanie) oferują różne wykończenia od błyszczącego do matowego, zaspokojenia różnorodnych wymagań projektowych.

Wpływ i wydajność środowiska

Technologia oferuje również korzyści środowiskowe:

-

Wydajność materialna:Zmniejszone odpady poprzez zoptymalizowane projekty form, takie jak metody asystenta gazowego.

-

Niższe zużycie energii:Innowacje w zakresie kontroli procesu zmniejszają potrzeby energetyczne podczas produkcji.

-

Materiały recyklingowe:Wiele tworzyw sztucznych objętych zastrzykiem jest w pełni nadających się do recyklingu, przyczyniając się do zrównoważonych praktyk produkcyjnych.

Zastosowania formowania wtryskowego w produkcji motoryzacyjnej

Formowanie wtryskowe dramatycznie przekształciło produkcję motoryzacyjną, umożliwiając produkcję wysokiej jakości, trwałych i lekkich części tworzyw sztucznych. Ta sekcja zagłębi się w różne aplikacje motoryzacyjne, podkreślając rolę najpopularniejszego tworzywa wtryskowego w tych elementach.

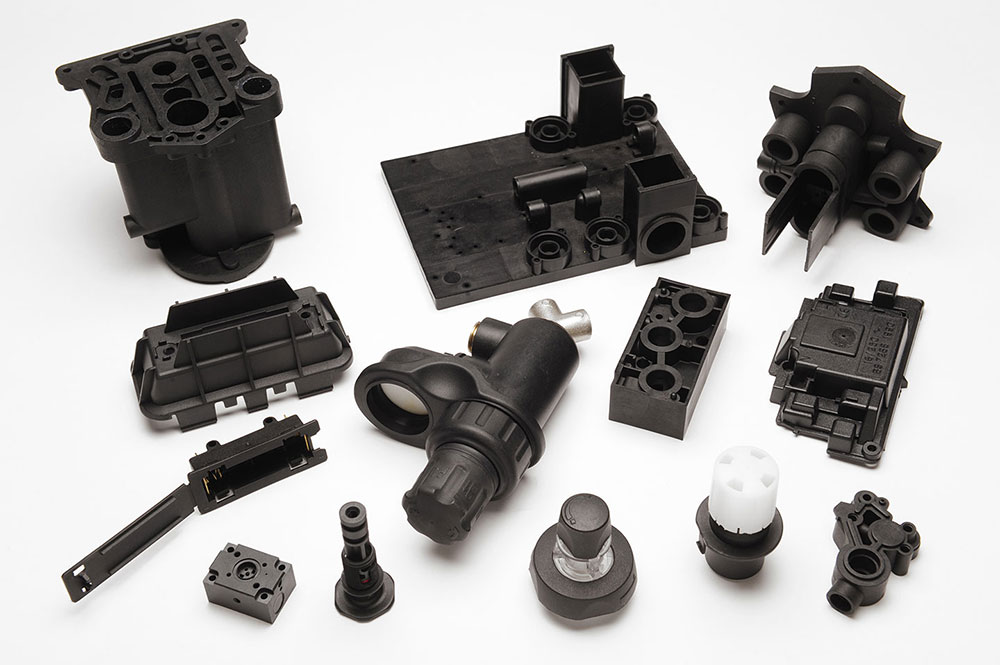

Komponenty pod hoodem

Części pod hodem od dawna korzystają z formowania wtrysku ze względu na ich potrzebę odporności na ciepło, wytrzymałość mechaniczną i lekkie właściwości. Kluczowe elementy obejmują:

-

Okładki silnika:Zazwyczaj wykonane z polimerów o wysokiej temperaturze, takich jak nylon lub peek, okładki te muszą wytrzymać naprężenia termiczne.

-

Patche olejowe:Często wytwarzane z polipropylenu, miski olejowe korzystają z lekkich i opornych na korozję właściwości formowanych tworzyw sztucznych.

-

Korekty dolotowe:Są one zaprojektowane w celu optymalizacji przepływu powietrza i są często wykonane ze wzmocnionych tworzyw sztucznych w celu obsługi ciepła i ciśnienia.

Komponenty zewnętrzne

Zastosowanie formowania wtryskowego w zewnętrznych komponentach motoryzacyjnych wynika z potrzeby zarówno wydajności funkcjonalnej, jak i atrakcyjności estetycznej:

-

Zderzaki:Formowanie wtryskowe umożliwia integrację struktur oszacujących energię w zderzakach przy jednoczesnym zachowaniu gładkiego zewnętrznego wykończenia. Materiały takie jak ABS lub TPO są szeroko stosowane.

-

Grily i powięzi:Części te są często wytwarzane przy użyciu poliwęglanu lub wzmocnionego polipropylenu, zapewniając odporność na uderzenie i wszechstronność projektowania.

-

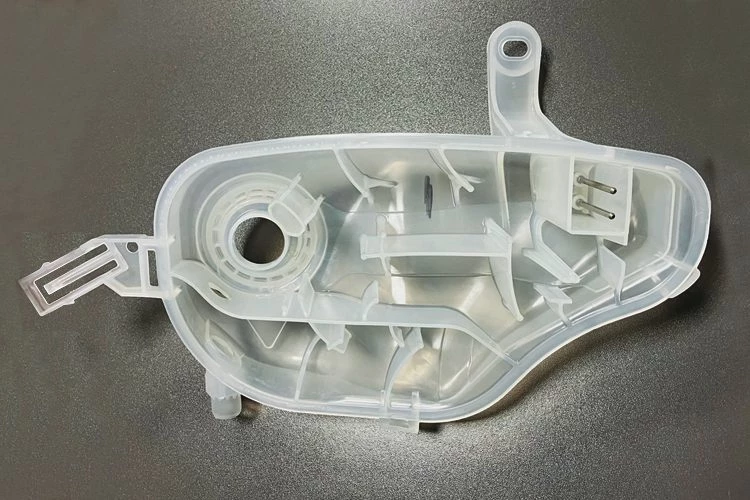

Obudowy oświetlenia:Obudowy kształtowane wtrysku dla reflektorów i tylnych świateł zapewniają doskonałą stabilność wymiarową, jasność optyczną i odporność na pogodę.

Komponenty wewnętrzne

Wnętrze pojazdu dotyczy nie tylko funkcjonalności, ale także doświadczenia wizualnego i dotykowego. Formowanie wtryskowe jest wykorzystywane do produkcji kilku elementów wewnętrznych:

-

Pulpity nawigacyjne i panele:Listowanie wtrysku wtrysku pomaga tworzyć atrakcyjne wizualnie i trwałe komponenty pulpitu nawigacyjnego, często używając materiałów takich jak ABS i PC-ABS.

-

Panele drzwi i konsole środkowe:Części te często zawierają skomplikowane wzory i są wykonane z materiałów, które oferują zarówno trwałość, jak i wysokiej jakości wykończenie.

-

Wykończenie i złączki:Formowanie wtryskowe pozwala na produkcję komponentów, które oferują zarówno solidną wydajność, jak i konfigurowalną estetykę, zaspokajając różne gusta konsumentów.

Materiały do formowania wtrysku samochodowego

Wybór odpowiedniego materiału jest najważniejszy w zapewnieniu, że komponenty formowane wtrysku spełniają rygorystyczne wymagania branży motoryzacyjnej. Poniżej znajduje się przegląd najczęstszych wtryskowych tworzywowych materiałów stosowanych w zastosowaniach motoryzacyjnych, wraz z ich odpornością chemiczną, trwałością i typowymi zastosowaniami.

1. Akrylonitryl-butadien-syren (ABS)

-

Właściwości:Doskonała odporność na uderzenie, dobrą sztywność i umiarkowana odporność chemiczna.

-

Zastosowania:Komponenty deski rozdzielczej, panele wykończeniowe i złączki wewnętrzne.

-

Zalety:Oferuje równowagę między siłą a możliwością przetwarzania z wysokiej jakości wykończeniem.

2. Poliwęglan (PC)

-

Właściwości:Wyjątkowa przejrzystość optyczna, duża odporność na uderzenie i odporność na ciepło.

-

Zastosowania:Soczewki reflektorów, panele instrumentów i pokrywy zewnętrzne.

-

Zalety:Zapewnia trwałość i doskonałe wykończenie powierzchniowe, idealne do komponentów wymagających przezroczystości.

3. ABS/polikarowęglan (PC-AB)

-

Właściwości:Łączy wytrzymałość ABS z odpornością na ciepło PC.

-

Zastosowania:Obudowy motoryzacyjne, wykończenia zewnętrzne i komponenty konstrukcyjne.

-

Zalety:Oferuje zwiększoną wytrzymałość i stabilność termiczną dla wysokowydajnych aplikacji motoryzacyjnych.

4. Polipropylen (pp)

-

Właściwości:Lekka, doskonała odporność chemiczna i duża odporność na zmęczenie.

-

Zastosowania:Zderzaki, przedziały baterii i wykończenia wewnętrzne.

-

Zalety:Ekonomiczne, z doskonałą odpornością na chemikalia i pękanie stresu środowiskowego.

5. Polistyren (PS)

-

Właściwości:Dobra stabilność wymiarowa i łatwa do przetworzenia.

-

Zastosowania:Komponenty niestrukturalne, takie jak osłonki i uchwyty.

-

Zalety:Niska koszt i wysoka przejrzystość, ale ograniczona w odporności na uderzenie.

6. Polioksymetylen (POM)

-

Właściwości:Wysoka sztywność, niskie tarcia i doskonała stabilność wymiarowa.

-

Zastosowania:Przekładnie, łożyska i komponenty układu paliwowego.

-

Zalety:Idealny do komponentów precyzyjnych wymagających wysokiej wytrzymałości mechanicznej i odporności na zużycie.

7. NYLON66 (PA66)

-

Właściwości:Najwyższa odporność na zużycie, wytrzymałość i odporność chemiczna.

-

Zastosowania:Komponenty silnika, patelnie olejowe i podpory konstrukcyjne.

-

Zalety:Wysoka wydajność w wymagających zastosowaniach o doskonałej odporności na ciepło.

8. Metakrylan polimetylu (PMMA)

-

Właściwości:Wysoka przezroczystość, odporność na pogodę i sztywność.

-

Zastosowania:Okładki reflektorów, klastry instrumentów i panele wyświetlacze.

-

Zalety:Zapewnia szklany wygląd z doskonałą odpornością na degradację UV.

9. Polietylen o dużej gęstości (HDPE)

-

Właściwości:Doskonała odporność na uderzenie, odporność chemiczna i trwałość.

-

Zastosowania:Komponenty pod hoodem i wykończenia zewnętrzne.

-

Zalety:Solidny i opłacalny, odpowiedni dla części narażonych na trudne warunki środowiskowe.

10.Polietylen o niskiej gęstości (LDPE)

-

Właściwości:Elastyczność, wytrzymałość i odporność na uderzenie.

-

Zastosowania:Elastyczne części, węże i uszczelki w wnętrzach samochodowych.

-

Zalety:Oferuje wysoką plastyczność, idealną do komponentów wymagających elastyczności.

11.Tereftalan polietylenowy (PET)

-

Właściwości:Wysoka wytrzymałość na rozciąganie, odporność chemiczna i przezroczystość.

-

Zastosowania:Okładki światła, elementy odblaskowe i wykończenia.

-

Zalety:Oferuje doskonałe właściwości fizyczne i podaje się wysoce recyklingowe.

12.Tereftalan polibutylenowy (PBT)

-

Właściwości:Wysoka wymiarowa stabilność, wytrzymałość mechaniczna i odporność na chemikalia.

-

Zastosowania:Złącza elektryczne i motoryzacyjne części wewnętrzne.

-

Zalety:Równoważy sztywność z możliwością przetwarzania, idealną dla komponentów precyzyjnych.

13.Siarczek polifenylenowy (PPS)

-

Właściwości:Wysoka stabilność termiczna, odporność chemiczna i stabilność wymiarowa.

-

Zastosowania:Komponenty motoryzacyjne o wysokiej temperaturze, takie jak części wnęki silnikowej.

-

Zalety:Nadaje się do zastosowań wymagających odporności na ciepło i agresywne chemikalia.

14.Elastomery termoplastyczne (TPE)

-

Właściwości:Elastyczna, miękka dotyk i doskonała odporność na uderzenie.

-

Zastosowania:Uszczelki, uszczelki i wykończenia wnętrza miękkiego dotyku.

-

Zalety:Łączy korzyści z przetwarzania termoplastii z elastycznością gumy.

15.Termoplastyczne wulkanizaty (TPV)

-

Właściwości:Najwyższa elastyczność, doskonała trwałość i wysoka odporność na starzenie się.

-

Zastosowania:Motorowe usuwanie pogody, uszczelniacze i komponenty tłumienia wibracji.

-

Zalety:Zapewnia długoterminową wydajność w środowiskach dynamicznych przy jednoczesnym zachowaniu elastyczności.

Kompleksowe zrozumienie tych najczęstszych wtryskowych materiałów tworzyw sztucznych jest niezbędne do optymalizacji wydajności części, zapewnienia odporności chemicznej i zwiększenia trwałości w zastosowaniach motoryzacyjnych.

Usługi formowania wtrysku Huazhi

At Technologia Huazhi, szczycimy się oferowaniem wysokiej jakości i innowacyjnych rozwiązań do formowania wtryskowego dostosowanego do przemysłu motoryzacyjnego. Nasze usługi formowania wtryskowego motoryzacyjnego zawierają najnowsze technologie przetwarzania, optymalizację projektowania i kontrolę jakości w celu produkcji komponentów spełniających rygorystyczne standardy branżowe.

Nasze możliwości obejmują:

-

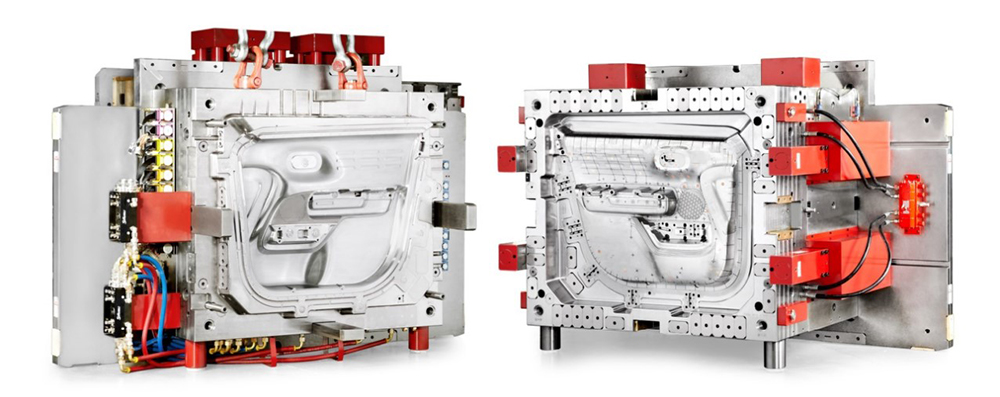

Niestandardowa konstrukcja i wytwarzanie formy:Wykorzystując zaawansowane systemy CAD/CAM, projektujemy formy specjalnie dla komponentów samochodowych, zapewniając precyzyjne konfiguracje wnęki i podstawowe.

-

Technologie wielokrotności i pomocy gazowej:Zastosujemy formy wielobarwne i techniki formowania wtryskowego pomocy gazowej, aby zwiększyć wydajność produkcji i zmniejszyć zużycie materiałów, zapewniając lepszą integralność części i wykończenie powierzchni.

-

Materialna wiedza specjalistyczna:Nasza obszerna wiedza na temat przetwarzania najczęstszych materiałów tworzyw sztucznych do wtrysku - od ABS do PPS - podlega odpowiedniemu materiałowi, aby spełnić określone kryteria wydajności, takie jak odporność chemiczna i wytrzymałość mechaniczna.

-

Programy zapewniania jakości:Nasz proces obejmuje rygorystyczne inspekcje w linii, kontrole CMM (maszyna do pomiaru współrzędnych) oraz metody testowania zaawansowanych (np. Obrazowanie termiczne i testy ultradźwiękowe), aby zapewnić, że każda część spełnia najwyższe standardy jakości.

-

Wsparcie po sprzedaży:Oferujemy kompleksowe wsparcie, w tym konserwację, konsultacje techniczne i usługi postprodukcyjne, aby pomóc naszym partnerom w ciągłym optymalizacji procesu produkcji.

Wybierając technologię Huazhi jako partnera do formowania wtrysku, uzyskasz dostęp do dedykowanego zespołu, który łączy dziesięciolecia doświadczenia z najnowocześniejszymi możliwościami produkcyjnymi. Gwarantujemy konkurencyjne ceny, szybkie czasy zwrotne i zaangażowanie w doskonałość, które uczyniło nas zaufanym liderem w branży motoryzacyjnej formowania wtrysku.

Wniosek

Formowanie wtryskowe jest niezbędne w branży motoryzacyjnej, oferując niezrównaną wydajność produkcji, spójność i wszechstronność projektowania. Zrozumienie właściwości najczęstszych formowanych wtrystycznych materiałów plastikowych i ich odpowiednich zastosowań może znacznie wpłynąć na trwałość i wydajność komponentów samochodowych. W połączeniu z zaawansowanymi technikami, takimi jak formowanie wtrysku gazu, producenci mogą osiągnąć znaczną poprawę jakości, czasu cyklu i opłacalności.

Wybór odpowiedniego partnera do formowania wtryskowego jest niezbędny. Huazhi Technology oferuje najnowocześniejsze możliwości produkcyjne, eksperckie wsparcie techniczne i sprawdzone osiągnięcia w dostarczaniu wysokiej jakości części samochodowych. Zapraszamy do wykorzystania naszej wiedzy specjalistycznej i skorzystania z naszych kompleksowych usług dla twoich potrzeb formowania wtrysku.

📩 Dowiedz się więcej o Huazhi'sUsługi formowania wtryskui części, Skontaktuj się z technologią HuazhiDzisiaj, aby omówić wymagania projektu i otrzymać bezpłatną, bezbladkowaną wycenę!

Często zadawane pytania (FAQ)

P1: Co przyczynia się do formowania wtrysku gazu w aplikacjach motoryzacyjnych?

Formowanie wtrysku pomocy gazowej pozwala na wytwarzanie złożonych, dużych części o zmniejszonym zużyciu materiału i krótszych czasach cyklu. Powoduje to również lepsze wykończenie powierzchni i zmniejszone naprężenia wewnętrzne, co czyni go idealnym do komponentów wymagających wysokiej wydajności.

P2: Które materiały występują najczęściej w formowaniu wtrysku samochodowym?

Najczęstsze tworzywa sztuczne formowane wtryskowo w branży motoryzacyjnej obejmują między innymi ABS, Polykarbona (PC), polipropylen (PP) i Nylon. Każdy oferuje unikalne właściwości pod względem trwałości, odporności chemicznej i siły uderzenia.

P3: W jaki sposób Huazhi zapewnia stałą jakość w częściach motoryzacyjnych?

Huazhi stosuje zaawansowaną technologię CNC, rygorystyczne procesy kontroli jakości i ciągłą optymalizację procesów, aby zapewnić, że każda część spełnia rygorystyczne standardy motoryzacyjne.

P4: Czy Huazhi może poradzić sobie zarówno z produkcją o niskiej, jak i dużej objętości?

Tak, Huazhi ma skalowalne możliwości produkcyjne, które mogą skutecznie wytwarzać zarówno prototypy o niskiej objętości, jak i przebiegi produkcyjne o dużej objętości bez uszczerbku dla jakości lub wydajności.

P5: Jakie są czasy realizacji projektów formowania wtrysku samochodowego?

Czasy realizacji różnią się w zależności od złożoności części i wielkości produkcji, ale zazwyczaj wahają się od kilku tygodni do kilku miesięcy. Technologia Huazhi ściśle współpracuje z klientami, aby spełnić wymagane harmonogramy dostaw.

P6: W jaki sposób z outsourcing wtrysku korzysta moja firma?

Formowanie wtrysku outsourcingowego dla doświadczonego partnera, takiego jak Huazhi, zmniejsza inwestycje kapitałowe, minimalizuje zakłócenia produkcyjne i wykorzystuje wsparcie techniczne ekspertów, co prowadzi do zwiększonej jakości produktu i szybszego czasu na rynku.