Korzyści płynące z formowania wtrysku wielobarskiego w nowym przemyśle energetycznym do 2025 r.

Wstęp:

W dzisiejszym szybko rozwijającym się krajobrazie produkcyjnym wydajność i jakość są bardziej krytyczne niż kiedykolwiek. Dla branż takich jak nowa energia osiągnięcie wysokiej zdolności produkcyjnych przy jednoczesnym utrzymaniu doskonałej jakości jest najważniejsze. Tradycyjne formowanie wtrysku jednorodzinnego może być oparte na produkcji o niskiej i średniej pracy ze względu na wysokie początkowe koszty oprzyrządowania. Jednak zformowanie wtryskoweNowa technologia, w szczególności formowanie wtryskowe wieloletnice, producenci mogą wytwarzać wiele części na cykl, drastycznie zwiększając przepustowość i obniżenie kosztów.

Niniejszy przewodnik bada korzyści płynące z formowania wtrysku wielokrotnego, analizuje najnowocześniejsze rozwój kształtowania wtrysku nowej technologii i nakreśla, w jaki sposób postępy te są ustawione na zrewolucjonizowanie nowego przemysłu energetycznego do 2025 r.

Zrozumienie formowania wtrysku wielokrotnego

1.1 Co to jest formowanie wtrysku wielokrotności?

Multi-cavity wtryskowe formowanie, znane również jako formowanie wielokrotnego wyświetlania, jest procesem, w którym forma jest zaprojektowana z kilkoma wnękami w celu wytwarzania wielu części jednocześnie z jednym ujęciem stopionego plastiku.

-

Każda wnęka jest zaprojektowana w celu wytworzenia identycznego komponentu, maksymalizując moc wyjściową na cykl.

-

Ta metoda znacznie zwiększa wydajność produkcji, co czyni ją idealną do masowej produkcji.

-

W przeciwieństwie do oprzyrządowania jednorodzinnego-gdzie każdy strzał daje jedną część-formy Multi-Cavity mogą zawierać od 2 do 128 wnęk, w zależności od wielkości części i wymagań klientów.

1.2 Rola formowania wtrysku Nowa technologia

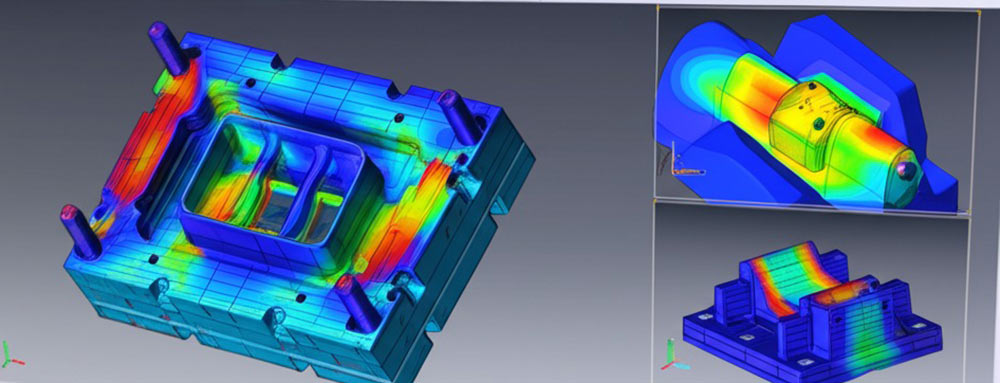

Postępy w formowaniu wtrysku Nowe technologie umożliwiły produkcję wysoce złożonych form wielokrotnościowych z precyzyjną kontrolą nad przepływem materiału i rozkładem ciśnienia.

-

Innowacyjne oprogramowanie CAD/CAM i wysoka precyzyjna obróbka CNC są integralne do projektowania tych form.

-

Ulepszone narzędzia symulacyjne umożliwiają inżynierom optymalizację konfiguracji bram, Sprue i Runner w celu wyrównania.

-

Dzięki tej technologii producenci osiągają najwyższą jakość, skrócone czasy cyklu i niższe koszty na części.

Kluczowe formowanie wtryskowe Nowe innowacje technologiczne do formowania wielobornego

2.1 Technologia formowania wtrysku mikro-foamingowego

Formowanie wtryskowe mikro-foamingowe wprowadza ultrafowe pęcherzyki do stopionego plastiku poprzez wstrzyknięcie nadkrytycznego azotu lub dwutlenku węgla podczas tego procesu.

-

Zalety:

• wytwarza lekkie części o zwiększonej odporności na uderzenie.

• Przyjazne dla środowiska w porównaniu z procesami pieniaka chemicznego.

• Poprawia wydajność materiału i zmniejsza ogólną wagę, co jest kluczowe w nowym sektorze energetycznym. -

Zastosowania:

• Często stosowane w samochodowych komponentach wewnętrznych i lekkich obudowach dla urządzeń elektronicznych.

2.2 Listwa wtryskowe wspomagane gazem

Formowanie wtryskowe wspomagane gazemWykorzystuje gaz pod wysokim ciśnieniem do tworzenia pustych sekcji w obrębie części.

-

Zalety:

• Zmniejsza naprężenia wewnętrzne i minimalizuje ślady zlewu i wady powierzchni.

• Obniża zużycie materiału przy jednoczesnym zachowaniu integralności strukturalnej.

• Szczególnie korzystne dla dużych, złożonych części, w których oszczędności materiałowe mogą być znaczne. -

Wyzwania:

Wymaga starannego zaprojektowania biegaczy i bram, aby zapewnić jednolity rozkład gazu. • Ulepszona symulacja i precyzyjna kontrola są niezbędne do spójnych wyników.

2.3 Inteligentne fabryki formowania wtrysku

Integracja inteligentnych technologii jest przekształcanie sposobu wykonywania formowania wtryskowego:

-

Automatyzacja i AI:

Monitorowanie procesów w czasie rzeczywistym za pomocą czujników i urządzeń IoT. • Optymalizacja procesu oparta na AI i konserwacja predykcyjna. -

Technologia cyfrowa:

Symuluje cały proces formowania wtryskowego, umożliwiając wirtualne testy i optymalizację. -

Uderzenie:

Zwiększa ogólną wydajność, zmniejsza zużycie energii i poprawia spójność produktu. -

Rola w nowej energii:

Umożliwia produkcję o dużej objętości z ciasnymi tolerancjami dla krytycznych komponentów stosowanych w pojazdach elektrycznych i systemach energii odnawialnej.

2.4 Materiał kompozytowy Wysokowydajne formowanie wtryskowe

Wraz z szybkim wzrostem nowego przemysłu energetycznego istnieje rosnące zapotrzebowanie na wysokowydajne materiały kompozytowe.

-

Zalety:

• Oferuje doskonałe wskaźniki siły do masy, niezbędne dla lekkich nowych elementów energii.

• Zwiększona trwałość i wydajność w ekstremalnych warunkach. -

Wyzwania:

Wymaga precyzyjnej kontroli parametrów procesu, aby zapewnić prawidłowe rozproszenie włókien wzmacniających. -

Integracja technologiczna:

Łączenie materiałów kompozytowych z formowaniem wtrysku Nowa technologia skutkuje innowacyjnymi produktami, które spełniają surowe kryteria wydajności.

Rozważania projektowe dla form wielokrotności

3.1 Kluczowe elementy w projektowaniu formy

Projektowanie form wielokrotnościowych zformowanie wtrysku Nowa technologiawymaga starannego planowania:

-

Konfiguracja Sprue, Gate i Runner:

• Należy zoptymalizować, aby zapewnić jednolity przepływ materiału, a nawet napełnianie wnęki. -

Symetria jamy:

• Zapewnia spójne ciśnienie i temperaturę we wszystkich wnękach. -

Symulacja i testowanie:

• Wykorzystaj zaawansowane oprogramowanie symulacyjne, aby przewidzieć zachowanie materialne i identyfikować potencjalne problemy przed produkcją. -

Wybór materiału:

• Wybierz materiały, które kosztu bilansu, trwałość i wydajność w oparciu o wymagania dotyczące aplikacji.

3.2 Wyzwania i rozwiązania

-

Złożoność w projektowaniu:

• Formy wielokrotnościowe są z natury bardziej złożone niż formy jednorodzinne, co wymaga bardziej szczegółowych prac projektowych.

• Rozwiązanie: Użyj iteracyjnego prototypowania i symulacji, aby udoskonalić projekty. -

Zwiększone koszty początkowe:

• Wyższe koszty z góry są uzasadnione znacznymi oszczędnościami kosztów w produkcji masowej. -

Zapewnienie jednolitego wypełnienia:

Wymaga precyzyjnej kontroli lokalizacji bram i rozkładu ciśnienia.

Wydajność produkcji i korzyści

4.1 Zwiększona przepustowość produkcji

Główną zaletą formowania wtrysku wielobornego jest dramatyczny wzrost wydajności produkcji:

-

Jednoczesna produkcja:

• W każdym cyklu powstaje wiele części, zmniejszając ogólny czas cyklu. -

Zwiększona wydajność:

• Idealny do masowej produkcji, gdzie wymagana jest duża objętość. -

Zyski z wydajności:

• Krótsze cykle chłodzenia na strzały prowadzą do wyższej przepustowości.

4.2 Oszczędności kosztów

Wydajność kosztów to kolejna ważna korzyść:

-

Niższe koszty na części:

• Chociaż początkowa pleśń jest droższa, koszt na część jest znacznie zmniejszony w produkcji o dużej objętości. -

Zmniejszony czas maszyny:

• Potrzebne mniej cykli, przekładając się na niższe koszty energii i pracy. -

Gospodarki skali:

• Masowa produkcja poprzez formy wielokrotności prowadzi do znacznych długoterminowych oszczędności.

4.3 Ulepszona jakość i spójność

-

Jednolitość:

• Każda część wytworzona w cyklu jest prawie identyczna, zapewniając spójność wsadową. -

Wykończenie powierzchni:

• Wysoka precyzyjna i zaawansowana technologia formowania powodują doskonałą jakość powierzchni. -

Niezawodność:

• Spójna kontrola procesu minimalizuje wady i zwiększa ogólną niezawodność produktu.

Zastosowania w nowej branży energetycznej

5.1 Aplikacje motoryzacyjne

-

Pojazdy elektryczne:

• Formy wielokrotnościowe są kluczowe dla wytwarzania komponentów, takich jak obudowy baterii i wykończenia wewnętrzne, które wymagają produkcji o dużej objętości o stałej jakości. -

Wydajność i koszty:

• Niższe koszty na części pomagają obniżyć ogólne koszty produkcji pojazdów, dzięki czemu pojazdy elektryczne są bardziej konkurencyjne.

5.2 Systemy energii odnawialnej

-

Składniki słoneczne i wiatrowe:

• Wysoka precyzja i konsekwentna jakość są niezbędne dla części wykorzystywanych w systemach energii odnawialnej. -

Trwałość:

• Płytowane lub powlekane komponenty formowane wielokrotnie zapewniają zwiększoną trwałość w stosunku do czynników środowiskowych.

5.3 Elektronika konsumpcyjna dla nowej energii

-

Obudowy baterii i złącza:

• Precyzja formowania wtrysku wielobarskiego zapewnia niezawodne, wysokiej jakości elementy kluczowe dla współczesnej elektroniki. -

Skalowalność:

• Efektywna produkcja znormalizowanych części obsługuje szybkie wdrażanie rynku i redukcję kosztów.

Przyszłe trendy i innowacje w formowaniu wtrysku Nowa technologia

6.1 Postępy w automatyzacji procesu

Przyszłość formowania wtrysku Nowa technologia polega na dalszej automatyzacji:

-

Inteligentne fabryki:

• Integracja AI i IoT do monitorowania i optymalizacji procesu w czasie rzeczywistym. -

Digital Twins:

• Symulacje wirtualne w celu dostrojenia parametrów procesu przed produkcją. -

Konserwacja predykcyjna:

• Minimalizuje przestoje i zwiększa ogólną wydajność.

6.2 Pojawiające się materiały i ekologiczne rozwiązania

-

Zrównoważone materiały:

• Nowe ekologiczne tworzywa sztuczne i kompozyty, które spełniają przepisy środowiskowe. -

Efektywność energetyczna:

• Zaawansowane kontrole procesów zmniejszają zużycie energii przy jednoczesnym zachowaniu jakości. -

Zielona produkcja:

• Przyjęcie systemów pętli zamkniętej, które przetwarzają odpady, zmniejszając wpływ na środowisko.

6.3 Integracja z obróbką CNC o wysokiej precyzji

-

CNC Precision Synergy:

• Łączenie wysokiej precyzyjnej obróbki CNC z formowaniem wtryskowym Nowa technologia poprawia dokładność wymiarową i wykończenie powierzchniowe komponentów. -

Ulepszone możliwości projektowe:

• Zaawansowane narzędzia CNC umożliwiają wytwarzanie form z złożonymi geometrią, co dodatkowo zwiększając potencjał formowania wtrysku wielokrotnego.

Najlepsze praktyki wdrażania formowania wtrysku wielokrotności

7.1 Ustanowienie solidnego procesu projektowania

-

Wyraźne specyfikacje:

• Opracuj kompleksowe briefy projektowe ze szczegółowymi modelami CAD i wymaganiami tolerancji. -

Prototypowanie iteracyjne:

• Użyj szybkiego prototypowania do testowania i udoskonalania konstrukcji pleśni przed produkcją na pełną skalę. -

Symulacja i analiza:

• Zastosuj zaawansowane narzędzia symulacyjne, aby przewidzieć przepływ materiału i zapewnić jednolite wypełnienie wnęki.

7.2 Optymalizacja parametrów produkcyjnych

-

Kontrola przepływu materiału:

• Ostrożnie zaplanuj projekty Sprue, Gate i Runner, aby zrównoważyć presję we wszystkich wnękach. -

Redukcja czasu cyklu:

• Zoptymalizuj czasy chłodzenia i wyrzutu, aby zmaksymalizować przepustowość. -

Monitorowanie jakości:

• Wdrożenie systemów monitorowania w czasie rzeczywistym, aby śledzić kluczowe wskaźniki produkcji i dostosowywać parametry w razie potrzeby.

7.3 Współpraca z zaufanym dostawcą

-

Wiedza specjalistyczna dostawcy:

• Współpracuj z doświadczonym dostawcą, który rozumie zawiłości multi wtrysku w Chinach. -

Komunikacja:

• Utrzymaj otwarte kanały komunikacji, aby zapewnić spełnienie wszystkich wymagań projektu. -

Ciągłe doskonalenie:

• Regularnie przeglądaj dane produkcyjne i informacje zwrotne w celu zwiększenia ulepszeń procesów i utrzymania wysokiej jakości.

Dlaczego warto wybrać technologię Huazhi?

At Technologia Huazhi, mamy udokumentowane osiągnięcia jako wiodący dostawca rozwiązań do formowania wtrysku. Nasza wiedza specjalistyczna w zakresie formowania wtrysku Nowa technologia zapewnia, że dostarczamy innowacyjne, wysokiej jakości i opłacalne projekty form, które spełniają ewoluujące potrzeby nowego sektora energetycznego.

Nasze kluczowe mocne strony:

-

Ponad 20 lat doświadczenia w branży obsługujące globalne rynki motoryzacyjne i nowe rynki energetyczne.

-

Dedykowany zespół 180 profesjonalistów i solidna zdolność produkcyjna z wyprodukowanymi ponad 8000 form.

-

Najnowocześniejszy sprzęt zdolny do obsługi złożonych projektów z wysoką precyzją.

-

Szybkie czasy realizacji i wydajne procesy produkcyjne w celu przyspieszenia czasu na rynek produktu.

-

Długoterminowe partnerstwa ze znanymi firmami ze Stanów Zjednoczonych, Japonii, Niemiec i Kanady, zapewniające światowej klasy rozwiązania pleśni.

Wybór technologii Huazhi oznacza współpracę z zaufanym liderem, który jest zaangażowany w przekraczanie granic nowej technologii formowania wtrysku, aby pomóc Ci osiągnąć doskonałość konkurencyjną.

Wniosek

Multi-cavity wtryskowe formowanie, wzmocnione przez nową technologię, oferuje niezrównane zalety w zakresie wydajności produkcji, oszczędności kosztów i spójności produktu. W miarę wzrostu nowego przemysłu energetycznego zdolność do szybkiego i opłacalnego wytwarzania wysokiej jakości komponentów będzie kluczowa. Poprzez zintegrowanie zaawansowanych technik formowania zWysoka precyzyjna obróbka CNC, Producenci mogą osiągnąć najwyższe wyniki, które spełniają rygorystyczne standardy wydajności i jakości.

At Nasza firma, wykorzystujemy najnowszeformowanie wtryskoweNowa technologia dostarczania innowacyjnych rozwiązań dostosowanych do Twoich potrzeb. Nasza wiedza specjalistyczna w zakresie formowania wieloletnim zapewnia, że osiągniesz szybsze cykle produkcyjne, niższe koszty na części i wyjątkową jakość nowych komponentów energetycznych.

Skontaktuj się z nami już dziś!

Gotowy do zrewolucjonizowania procesu produkcyjnego za pomocą zaawansowanego formowania wtrysku wielokrotnego?Skontaktuj się z namiTeraz, aby omówić wymagania projektu i odkryć, w jaki sposób nasze innowacyjne, opłacalne rozwiązania mogą zapewnić przewagę konkurencyjną.

Często zadawane pytania (FAQ)

P1: Co to jest formowanie wtrysku wielobarstwowego?

Odp.: Multi-cavity wtryskowe formowanie to proces, w którym pleśń z wieloma wnękami wytwarza kilka identycznych elementów jednocześnie z jednego ujęcia stopionego plastiku. Ta metoda zwiększa wydajność produkcji i obniża koszt za część.

P2: Jakie są główne korzyści z formowania wtrysku wielobornego?

Odp.: Kluczowe korzyści obejmują znacznie wyższą prędkość produkcji, oszczędności kosztów ze względu na skrócony czas cyklu i robotę, lepszą spójność partii i zwiększoną jednolitość kolorów w końcowych częściach.

P3: W jaki sposób formowanie wtryskowe Nowa technologia poprawia procesy wielokrotności?

Odp.: Nowa technologia integruje zaawansowane narzędzia CAD/CAM, precyzję obróbki CNC i monitorowanie procesów w czasie rzeczywistym, aby zapewnić równomierne wypełnienie, precyzyjne kontrolę nad przepływem materiału i spójną produkcję wysokiej jakości.

P4: Jakie wyzwania projektowe są powiązane z formami wielorakowymi?

Odp.: Wyzwania obejmują zapewnienie jednolitego rozkładu materiału, optymalnego rozmieszczenia odcinka i bramki, zarządzanie zwiększoną złożonością pleśni oraz utrzymanie stałego ciśnienia we wszystkich wnękach.

P5: W jaki sposób formy wielobarskie wpływają na koszty produkcji?

Odp.: Chociaż formy wielokrotności wymagają wyższej początkowej inwestycji, obniżają koszty na części w produkcji o dużej objętości poprzez zmniejszenie czasów cyklu, minimalizując siłę roboczą i poprawę wydajności materiału.

P6: Jakie branże korzystają z formowania wtrysku wielobornego?

Odp.: Branże, takie jak motoryzacyjna, elektronika konsumpcyjna, urządzenia medyczne, energia odnawialna i opakowanie korzystają z wielokrotności formowania wtrysku ze względu na jego zdolność do wytwarzania dużych objętości spójnych, wysokiej jakości części.

P7: Jaka jest rola precyzji obróbki CNC w formowaniu wtrysku wielobornego?

Odp.: Precyzja obróbki CNC zapewnia, że komponenty pleśni są wytwarzane z ciasnymi tolerancjami i konsekwentną jakością, co ma kluczowe znaczenie dla utrzymania integralności każdej wnęki w formach wielobornych.

P8: W jaki sposób producenci mogą zoptymalizować proces formowania wtrysku wielokrotności?

Odp.: Producenci mogą zoptymalizować proces za pomocą zaawansowanych narzędzi symulacyjnych, iteracyjnego prototypowania, monitorowania w czasie rzeczywistym i ściśle współpracy z doświadczonymi dostawcami w celu dostrojenia parametrów projektowania i produkcji.