Jaka jest tańsza alternatywa dla formowania wtrysku?

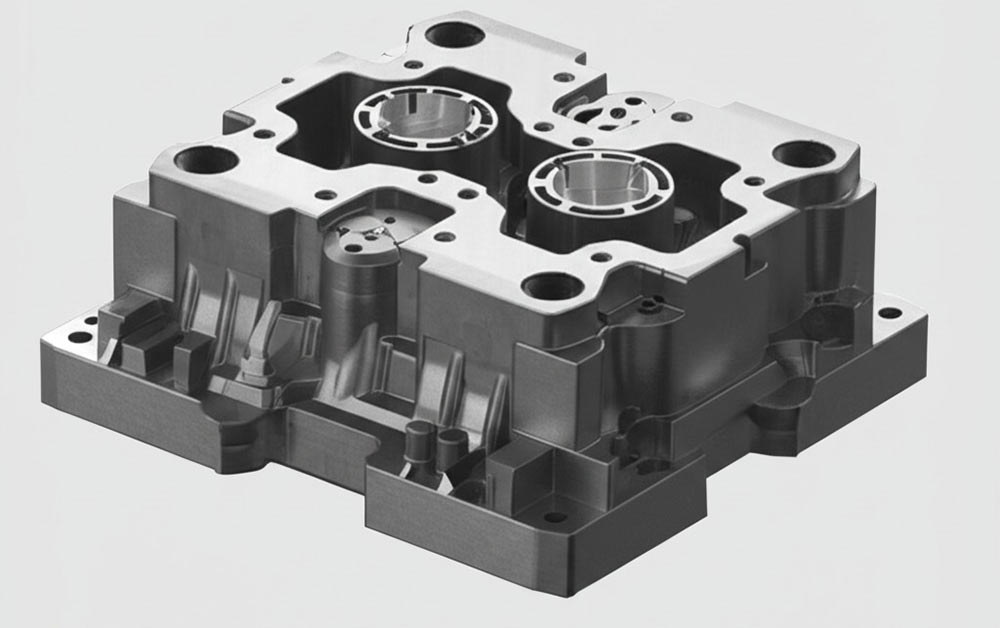

Formowanie wtryskoweDominuje masową produkcję części tworzyw sztucznych, ale jego wysokie koszty z góry (10 000–100 000+ dla form) i długi czas realizacji (8–12 tygodni) sprawiają, że jest to niepraktyczne dla startupów, prototypów lub zamówień o niskiej objętości. Na szczęście nowoczesne alternatywy do formowania wtrysku zapewniają opłacalne, elastyczne roztwory dostosowane do określonych materiałów, objętości i złożoności projektów. Niniejszy przewodnik bada dziewięć alternatywnych formowania wtrysku, ich zalety techniczne, ograniczenia i zastosowania w świecie rzeczywistym-wybierz odpowiednią metodę optymalizacji kosztów i wydajności.

1. Po co odkrywać alternatywy do formowania wtrysku?

Ograniczenia formowania wtrysku często kolidują z nowoczesnymi wymaganiami produkcyjnymi:

- Wysokie koszty narzędzi: Formy stalowe są drogie i nieelastyczne w przypadku zmian projektowych.

- Długie czasy realizacji: Wytwarzanie pleśni opóźnia testy produktu i wejście na rynek.

- Nieefektywność o niskiej objętości: Koszty na jednostkę pozostają wysokie dla partii poniżej 10 000 sztuk.

- Ograniczenia materialne: Ograniczony do termoplastii, z wyłączeniem metali lub kompozytów.

Alternatywy do formowania wtryskuRozwiąż te problemy, oferując:

- Niższa inwestycja początkowa: Nie ma potrzeby kosztownych stalowych pleśni.

- Szybsze prototypowanie: Produkuj części funkcjonalne w ciągu dni, a nie miesięcy.

- Różnorodność materialna: Użyj metali, żywic, silikonów lub tworzyw sztucznych klasy inżynierskiej.

- Skalowalność: Bezproblemowo przejście z prototypów do produkcji średniej objętości.

2. Top 9 Wtrysku Alternatywy: Rozpad techniczny

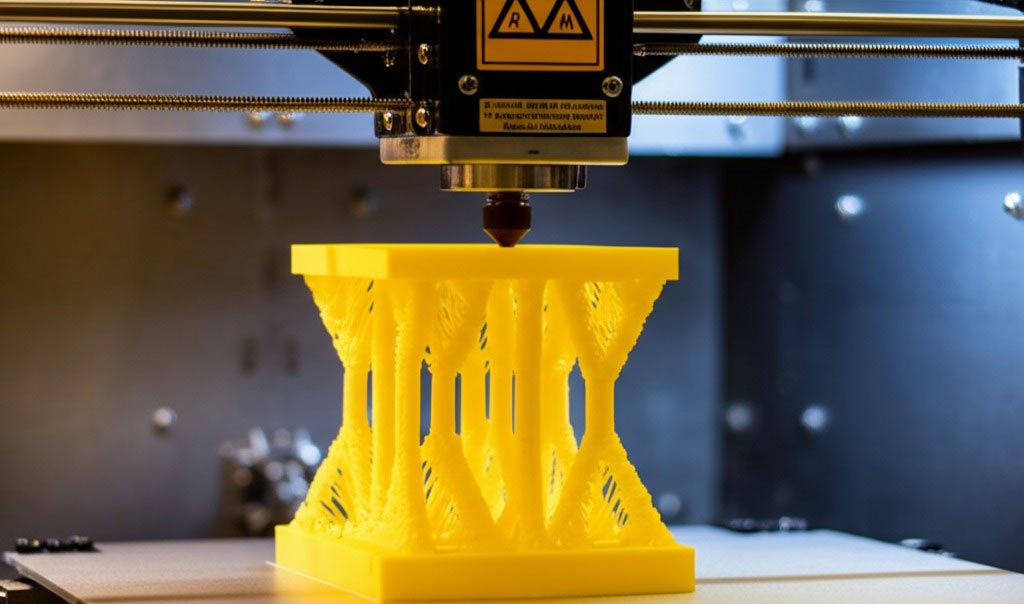

2.1Drukowanie 3D(Produkcja addytywna)

Najlepsze dla: Prototypy, części niestandardowe i złożone geometrie.

Zalety:

- Koszty zerowego oprzyrządowania: Bezpośrednio drukuj z plików CAD, idealny do iteracyjnego projektowania.

- Wszechstronność materialna: Użyj PLA, ABS, NYLON, TPU, a nawet metalowych proszków (SLM/DML).

- Prędkość: Produkuj części w ciągu 24–72 godzin, idealne do szybkiego prototypowania.

- Złożone projekty: Twórz struktury sieci, kanały wewnętrzne lub kształty organiczne niemożliwe za pomocą tradycyjnych metod.

Ograniczenia:

- Wykończenie powierzchni: Linie warstwy wymagają przetwarzania po przetwarzaniu (szlifowanie, malowanie) w celu uzyskania gładkich wykończeń.

- Ograniczenia siły: Właściwości anizotropowe mogą zmniejszyć trwałość w porównaniu z częściami formowanymi.

- Skalowalność: Koszty na jednostkę wzrosną znacznie powyżej 100–500 sztuk.

Zastosowania techniczne:

- Medyczny: Niestandardowa protetyka, przewodniki chirurgiczne.

- Aerospace: Lekkie wsporniki, kanały.

- Automobilowy: Części walidacji przedprodukcji.

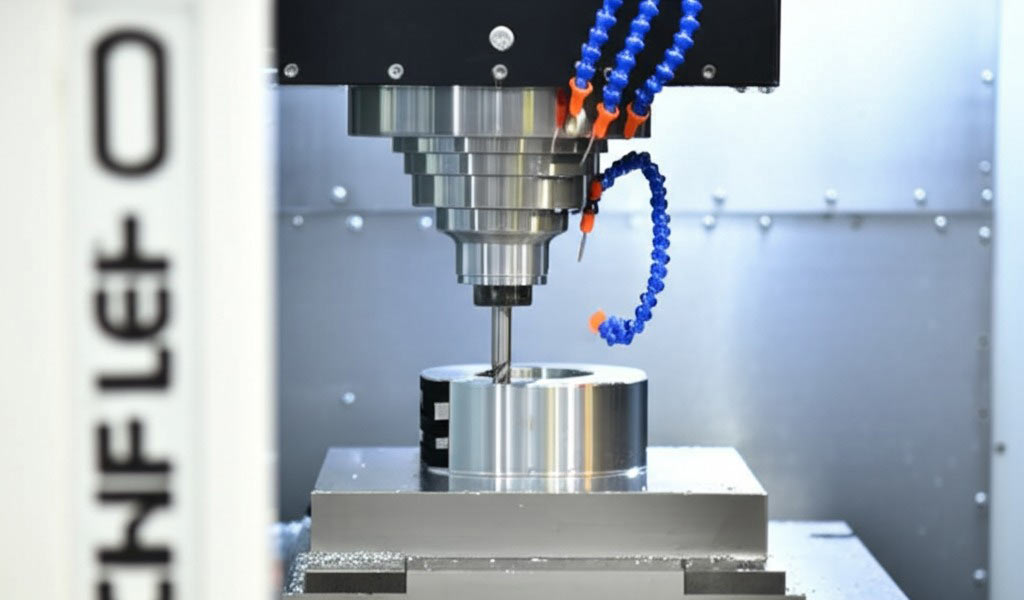

2.2CNC Mękawka

Najlepsze dla: Bardzo precyzyjne elementy metalowe lub plastikowe.

Zalety:

- Ścisłe tolerancje: Osiągnij ± 0,001 ″ dokładność dla krytycznych komponentów.

- Zasięg materiałów: Maszyna aluminium, tytan, PEEK lub Ultem.

- Najwyższe wykończenie: Gładkie powierzchnie zmniejszają potrzeby po przetwarzaniu.

Ograniczenia:

- Marnotrawstwo materialne: Procesy odejmujące generują do 80% złomu.

- Koszt w skali: Czas pracy i maszyny zawyżają koszty dużych partii.

2.3Termiczne

Najlepsze dla: Opakowanie, tace i panele samochodowe.

Zalety:

- Tanie formy: Formy aluminiowe kosztują 60–80% mniej niż stalowe formy wtryskowe.

- Szybki zwrot: Wyprodukuj 1000–5 000 części w 2–3 tygodnie.

- Wydajność materialna: Użyj arkuszy ABS, PETG lub HDPE z minimalnymi odpadami.

Ograniczenia:

- Prostota projektowania: Ograniczone do płytkich remisów (głębokość ≤ 1x szerokości).

- Zmienność grubości: Rozciąganie może cienki materiał w głębokich sekcjach.

Przykład branży:

Firmy urządzeń medycznych używają termoformowania do sterylnych pakietów pęcherzy, oszczędzając 40% vs. formowanie wtryskowe dla zamówień jednostkowych 10k.

2.4Casting uretanowy

Najlepsze dla: Nis-Volume (50–500 jednostek) Prototypy funkcjonalne.

Zalety:

- Formy silikonowe: Utwórz formy z mistrzów z nadrukiem 3D lub CNC-Machinem przy 90% niższych kosztach.

- Elastyczność materiału: Mimiczne ABS, PP lub podobne do gumowe tekstury z żywicami poliuretanowymi.

- Wysoki szczegół: Uchwyć drobne tekstury i podcięcia.

Ograniczenia:

- Trwałość pleśni: Formy silikonowe degradują się po 20–50 cyklach.

- Wrażliwość na temperaturę: Części deforma się powyżej 150 ° C.

Wgląd techniczny:

Casting uretanowy jest idealny do kampanii crowdfundingowych wymagających 200–300 jednostek gadżetów konsumenckich bez inwestycji w formę 20 000 USD.

2.5Formowanie obrotowe

Najlepsze dla: Duże, puste przedmioty, takie jak czołgi, sprzęt placu zabaw lub kajaki.

Zalety:

- Jednolita grubość ściany: Obracające się formy zapewniają spójny rozkład materiału.

- Części o niskiej stresu: Brak wewnętrznych pustek lub wypaczenia.

- Pojemność ponadwymiarowa: Produkuj części o długości do 20 stóp.

Ograniczenia:

- Wolne czasy cyklu: 1–2 godziny na część z powodu faz ogrzewania/chłodzenia.

- Ograniczenia materialne: Głównie polietylen (HDPE, LLDPE).

Aplikacja reflektorowa:

Firmy rolnicze stosują formowanie rotacyjne do zbiorników pestycydowych, wykorzystując odporność na korozję i trwałość.

2.6Blow Forming

Najlepsze dla: Puste pojemniki (butelki, kanały, zbiorniki samochodowe).

Zalety:

- Produkcja szybkiej: Czasy cyklu mniejsze niż 1–2 minuty na część.

- Oszczędności materialne: Zużywa 30% mniej plastiku niż formowanie wtryskowe do pustych kształtów.

Ograniczenia:

- Koszty narzędzi: Koszt złożonych form15�–50K.

- Ograniczona geometria: Dostosowanie tylko dla pustych części osi.

Porównanie techniczne:

| Parametr | Formowanie wtryskowe | Blow Forming |

|---|---|---|

| Grubość ściany | Mundur | Zmienny |

| Część wagi | 1G - 50 kg | 10G - 30 kg |

| Koszt narzędzi | 10�–100k | 15�–50K |

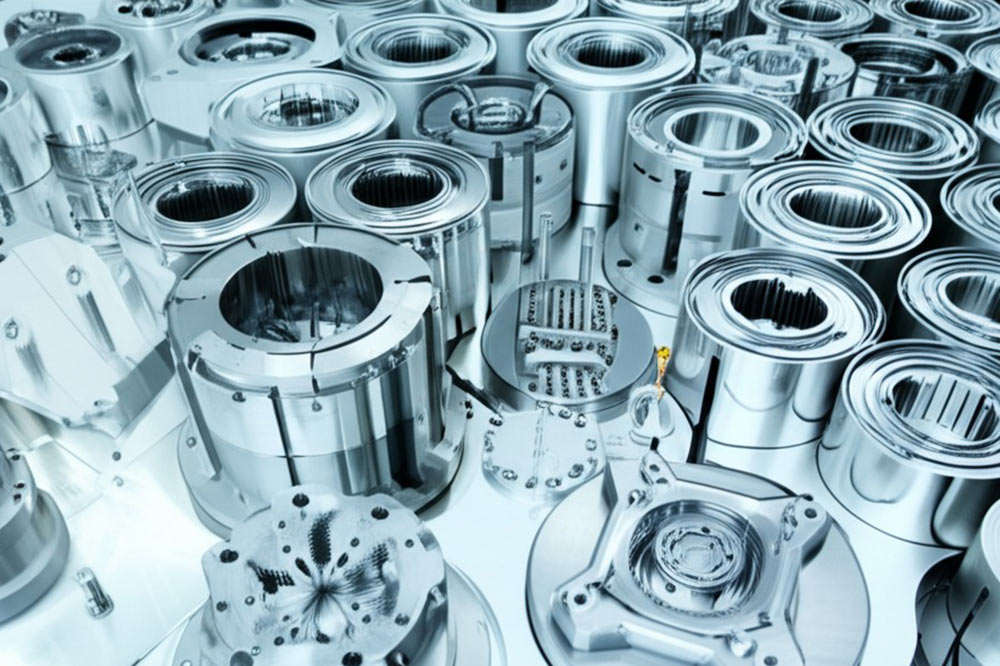

2.7Die casting

Najlepsze dla: Części metalowe o wysokiej wytrzymałości (cynk, stopy aluminium).

Zalety:

- Wysoka precyzja: Osiągnij ± 0,002 ″ tolerancji na biegi lub obudowy.

- Jakość powierzchni: Części do skraju w kształcie netto zmniejszają potrzeby obróbki.

- Skalowalność objętości: Ekonomiczne dla jednostek 10k+.

Ograniczenia:

- Koszty narzędzi: Koszty stalowe formy20�–100k.

- Ograniczenia materialne: Ograniczone do metali nieżelaznych.

Przykład branży:

Producent dronów używał odlewania matrycy cynku przez 20 000 mocowań silnika, obniżając koszty o 25% w porównaniu z obróbką CNC.

2.8 Wyciągnięcie

Najlepsze dla: Ciągłe profile (rury, ramy okien, uszczelki).

Zalety:

- Niski koszt na jednostkę: Idealny do części liniowych o dużej objętości.

- Różnorodność materialna: Proces PVC, aluminium lub kompozyty termoplastyczne.

Ograniczenia:

- Prostota projektowania: Naprawiono kształty przekrojowe.

- Operacje wtórne: Często wymaga cięcia, wiercenia lub montażu.

Dane techniczne:

Typowa linia wytłaczania PCV produkuje 1000–5 000 stóp/godzinę, kosztując2–5 na stopę dla profilów niestandardowych.

2.9 Casting (żywica/metal)

Najlepsze dla: Sztuka, biżuteria lub metalowe elementy o niskiej objętości.

Zalety:

- Niskie koszty narzędzi: Formy silikonu lub piasku kosztują poniżej 1000 USD.

- Złożone geometrie: Powtórz misterne szczegóły, takie jak tekstury lub podcięcia.

Ograniczenia:

- Pracochłonny: Wymaga ręcznego przygotowania i wykończenia formy.

- Ryzyko porowatości: Bąbki powietrza mogą osłabić integralność strukturalną.

Studium przypadku:

Luksusowa marka zegarków używa castingu żywicy do 500 jednostek limitowanych, osiągając wykończenia premium przy 60% niższych kosztach niż CNC.

3. Jak wybrać alternatywę formowania prawej wtrysku

Użyj tej macierzy decyzyjnej, aby dopasować potrzeby projektu:

| Czynnik | Niska objętość (<500) | Środkowy wolumen (500–10k) | Duża objętość (> 10k) |

|---|---|---|---|

| Wydajność kosztów | Drukowanie 3D | Casting uretanowy | Wyprostowanie/listwy |

| Siła materialna | CNC Mękawka | Die casting | Formowanie wtryskowe |

| Czas realizacji | Drukowanie 3D (1–3 dni) | Termiczne (2–4 tygodnie) | Casting Die (6–8 tygodni) |

Przewodnik po kompatybilności materiału:

- Tworzywa sztuczne: Termoforming (ABS, PETG), druk 3D (nylon, żywice).

- Metale: CNC Mętowanie (aluminium, stal), odlewanie (cynk, magnez).

- Elastomery: Odlewanie uretanowe (elastyczne żywice), formowanie obrotowe (LLDPE).

Wniosek

Od drukowania 3D dla szybkich prototypów po formowanie obrotowe dla dużych zbiorników, alternatywy wtrysku umożliwiają przedsiębiorstwa do zmniejszenia kosztów, przyspieszenia harmonogramu i eksperymentowania z innowacyjnymi projektami. Wyrównując objętość, materiał i złożoność projektu z właściwym procesem, możesz ominąć ograniczenia tradycyjnego formowania wtryskowego przy jednoczesnym zachowaniu jakości.

Gotowy do zoptymalizowania strategii produkcyjnej?

Skontaktuj się z nami już dziś, aby uzyskać bezpłatną konsultację! Nasi inżynierowie przeanalizują Twój projekt i polecają najbardziej opłacalną alternatywę formowania wtrysku-oszczędzając czas, budżet i zasoby.

FAQ o alternatywach formowania wtrysku

P: Która alternatywa jest najlepsza w przypadku produktów spożywczych?

Odp.: Notarniste z zatwierdzonymi przez FDA arkuszami PETG lub HDPE jest idealne do pojemników na żywność.

P: Czy mogę później przejść na formowanie wtryskowe?

Odp.: Tak. Użyj odlewu uretanowego dla 100–500 jednostek, aby potwierdzić projekty przed inwestowaniem w formy stalowe.

P: Jak porównują wpływ na środowisko?

Odp.: Drukowanie 3D generuje mniej odpadów, a wytłaczanie recyklinguje 90% materiału złomu.

P: Jaka jest minimalna ilość zamówienia (MOQ) dla tych metod?

A:

- Drukowanie 3D: 1 jednostka.

- Casting uretanowy: 50 jednostek.

- Die casting: 1000 jednostek.