Kompleksowy przewodnik po konstrukcji i produkcji formy odlewu

Wstęp:

Szybki rozwój Chin w sektorach motoryzacyjnych i przemysłowych położył ogromny nacisk na konstrukcję formy odlewu, dyscyplinę, która łączy precyzyjną inżynierię z zaawansowanymi materiałami i technikami produkcyjnymi. Niniejszy przewodnik rozpakowuje podstawy projektowania formy odlewania, bada kluczowe najlepsze praktyki z wiodących źródeł i zapewnia możliwe do spostrzeżenia dla inżynierów i nabywców. Niezależnie od tego, czy wybierasz stal pleśni, optymalizujesz kanały chłodzenia, czy planujesz harmonogramy konserwacji, zrozumienie tych zasad ma kluczowe znaczenie dla osiągnięcia wysokiej wydajności, stałej jakości i opłacalności.

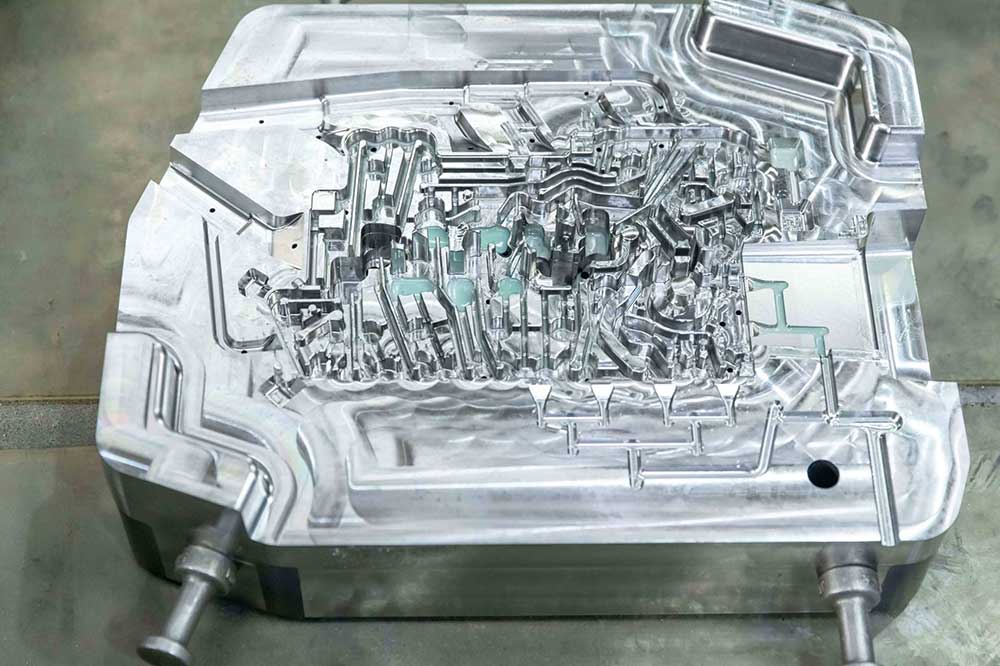

SkutecznyProjekt formy odlewuUważa się za zdolność do produkowania złożonych części metalowych-takich jak bloki silnika, obudowy transmisyjne i elementy konstrukcyjne-z ciasnymi tolerancjami i doskonałym wykończeniem powierzchni. W produkcji motoryzacyjnej długowieczność i powtarzalność bezpośrednio wpływają na koszty produkcji, jakość części i harmonogramy dostawy. Ten przewodnik obejmuje:

-

Definicja i zakres konstrukcji formy odlewania matrycy

-

Typowe oczekiwania życia i wybory materialne

-

Zasady projektowe (bramkowanie, chłodzenie, wentylacja, wyrzucanie)

-

Procesy produkcyjne i integracja technologii

-

Strategie konserwacji i innowacje

-

Po co współpracować z Huazhi w twoich projektach pleśniowych

I. Co jestProjekt formy odlewu?

Projekt formy odlewuOdnosi się do procesu tworzenia oprzyrządowania, który kształtuje stopiony metal (np. Aluminium, cynk, stopy magnezu) w precyzyjne części poprzez wstrzyknięcie wysokiego ciśnienia. Kluczowe elementy obejmują:

-

Linia rozstania i układ wnęki pleśni: Określa, w jaki sposób pleśń dzieli się i gdzie łączy się casting.

-

Systemy bramkowania i biegaczy: Kanały, które dostarczają stopiony metal jednolicie do wnęki.

-

Obwody chłodzenia: Kanały wewnętrzne, które regulują temperaturę pleśni dla szybszych cykli i zmniejszonej porowatości.

-

Wentylacja i wyrzucanie: Mechanizmy ewakuacji gazów i usuwania zestalonej części bez uszkodzenia.

Skuteczny projekt równoważy te czynniki, aby zminimalizować wady (skurcz, zimne zamykanie, porowatość) i zoptymalizować czas cyklu.

Ii.Kluczowe zasadyProjekt formy odlewu

Projektowanie bramkowania i biegaczy

-

Gorący vs. zimny biegacze: Gorący biegacze utrzymują temperaturę metalu, zmniejszając odpady i poprawę wykończenia powierzchni, podczas gdy zimni biegacze są prostsze i mniej kosztowne.

-

Zoptymalizowane lokalizacje bram: Ustaw bramy w najgrubszych odcinkach w celu promowania zestalania kierunkowego i uniknięcia uwięzienia powietrza.

-

Zrównoważony przepływ: Zapewnij wypełnienie symetryczne, aby zapobiec wahaniu przepływu i linie spoiny.

Układ układu chłodzenia

-

Chłodzenie konformalne: Zaawansowane techniki, takie jak wkładki z nadrukiem 3D, umożliwiają jednolite chłodzenie blisko ścian wnęki, czasy cyklu do 30%.

-

Projektowanie kanału: Używaj średnic i układów zoptymalizowanych za pomocą narzędzi symulacyjnych (np. Autocast) dla stałej temperatury formy.

Wentylacja i wyrzucanie

-

Precyzja otwory: Wąskie otwory wentylacyjne na końcu linii wypełnienia zapobiegają oparzeniom gazowym bez wycieku metalu.

-

Piny i płytki wyrzutni: Strategicznie umieszczone szpilki zapewniają delikatne usunięcie części; Użyj wyrzutu wieloetapowego do złożonych podcięcia.

Projekt i zarządzanie tolerancją

-

Szkic kąty: Minimum 1–2 ° przeciągu na pionowych ścianach, aby ułatwić uwalnianie części bez zadrapań.

-

Kontrola tolerancji: Projektowanie form, aby osiągnąć tolerancje ± 0,1 mm dla krytycznych komponentów motoryzacyjnych.

Odpowiednie standardy :

- ISO 2768 (ogólny standard tolerancji)

- DIN 7168 (tolerancje wymiarowe obróbki)

- GB/T 1804 (Chińskie standard tolerancji wymiarowej)

Iii.Wybór materiałów dlaProjekt formy odlewu

Stopnie stalowe

-

P20: Stal formy ogólnej do stopów nieabrazowych, oczekiwana długość życia ~ 100K-500 tys. Ujęć.

-

H13: Stal narzędziowa z doskonałą odpornością na zmęczenie termiczną, dla cykli 1 m+ w aluminiowym odlewie matrycy.

-

S136: Stal nierdzewna stalowa oferująca odporność na korozję stopów magnezu, długość życia 500k - 1 m+ cykle.

Zabiegi powierzchniowe

-

Powłoki PVD: Tytan lub azotki chromowe w celu zmniejszenia zużycia i tarcia, przedłużając żywotność pleśni nawet o 50%.

-

Nikiel Splat: Zwiększa odporność na korozję i twardość powierzchni w formie długoterminowej.

Iv.Proces produkcyjnyProjekt formy odlewu

-

Modelowanie koncepcji i CAD

-

Opracuj modele cyfrowe 3D ze zintegrowanymi liniami rozbijającymi, lokalizacjami bram i kanałami chłodzenia.

-

-

Analiza i symulacja DFM

-

Używaj narzędzi takich jakAutocastDo symulacji przepływu i zestalania, przewidywania defektów i optymalizacji bramkowania.

-

-

Obróbka pleśni i EDM

-

Frezowanie CNC dla wnęk masowych; EDM dla drobnych funkcji i rdzeni.

-

-

Montaż i przebiegi próbne

-

Montować połówki pleśni; Przeprowadź ujęcia próbne, aby dostroić parametry (ciśnienie, temperatura, spray).

-

-

Walidacja i strojenie

-

Zmierzyć próbki za pomocą CMM; Dostosuj linie wentylacyjne, rozmiar bramki lub linie chłodzenia do doskonałej jakości.

-

V. Konserwacja i długowieczność wProjekt formy odlewu

-

Rutynowa inspekcja: Sprawdź zużycie, erozję lub korozję co 10 km - 50 000 cykli.

-

Regularne czyszczenie: Usuń gromadzenie się tlenku i zanieczyszczenia, aby utrzymać odpowietrzanie i wykończenie powierzchni.

-

Planowane polerowanie: Ponowne spoliskowe wnęki co roku lub w razie potrzeby w celu zatrzymania RA ≤1 µm.

-

Wymiana komponentów: Zamień szpilki, tuleje i kanały wyrzutni przed nadmiernym zużyciem.

-

Monitorowanie temperatury: Zainstaluj termopary termoparowe, aby uniknąć przegrzania i zmęczenia termicznego.

Vi.Rodzaje form odlewania matrycy:

Przy zasadach objętych odlewanymi formami konieczne jest zbadanie różnych rodzajów pleśni i konfiguracji do dyspozycji. Twój wybór-niezależnie od standardowej matrycy produkcyjnej lub formy inżynierii niestandardowej-powinna być zgodna z twoimi konkretnymi celami produkcyjnymi.

Standardowa produkcja umiera

-

Formy z pojedynczą wkładką: Wyposaż się w jedną wnękę i brak przesuwanych komponentów, co czyni je prostymi do montażu i idealne do przebiegów o niskiej objętości.

-

Formy wielokrotnościowe: Uwzględnij wiele wnęk i elementów ślizgowych, umożliwiając jednoczesną produkcję kilku części-idealne dla wymagań o dużej objętości.

Wybór między formami jedno- i wielokrotnie ostatecznie opiera się na ilości, którą musisz wyprodukować: formy pojedynczej wkładki wyróżniają się przy małych partiach, podczas gdy formy wielokrotności zwiększają wydajność, gdy musisz wytwarzać duże ilości w jednym cyklu.

Specjalistyczne opcje formy

-

Wykończeni umiera: Zaprojektowany do usuwania nadmiaru materiału - płyn, przepełnienie i biegacze - po rzucie. Wyeliminując te pozostałości, wykończenia umiera, upraszczają część wyrzucania części i zapewniają czysty komponent końcowy.

-

Szybkie narzędzia umiera: Wykorzystano, gdy prędkość na rynek jest najważniejsza. Formy te często wykorzystują elementy wkładki wytwarzane za pomocą zaawansowanych technik szybkiego prototypowania (np. Bezpośrednie osadzanie metalu, selektywne spiekanie laserowe), dramatycznie skracając czasy realizacji narzędzi przy jednoczesnym dostarczaniu funkcjonalnych części.

VII.Innowacje i przyszłe trendy wProjekt formy odlewu

-

Produkcja addytywna wkładek pleśni: Umożliwia konformalne chłodzenie i szybkie iteracje projektowe.

-

Inteligentne formy z obsługą IoT: Monitorowanie danych temperatury, ciśnienia i cyklu w czasie rzeczywistym w celu konserwacji predykcyjnej.

-

Stopnie przyjazne dla środowiska i procesy niskiej emisji: Opracowanie nowych stopów Mg i Al wymagających niższego ciśnienia wtrysku.

VIII.Dlaczego warto wybrać Huazhi dla swojegoProjekt formy odlewuWymagania

-

Ponad 15 lat wiedzy specjalistycznej: Specjalizowany w projektowaniu odlewania i wtrysku motoryzacyjnego z zerowym krytycznym wycofaniem.

-

TS 16949 i ISO 9001 Certified: Silne systemy jakości zapewniające wskaźniki wad <0,1%.

-

Roztwory kompleksowe: Projektowanie wewnętrzne, prototypowanie, obróbka, montaż i walidacja próbna.

-

Globalna dostawa: Lean Operations dostarczają formy w ciągu 6–8 tygodni, wysyłane na całym świecie z wsparciem JIT.

-

Dedykowane wsparcie: Przypisane menedżerowie projektów, przejrzystą komunikację i konfigurowalne plany konserwacji.

Wniosek

Mastering Die Casting Projekt formy jest niezbędna do opłacalnej, wysokiej ilości produkcji części samochodowych. Dzięki zintegrowaniu optymalnego selekcji stali, zaawansowane chłodzenie, strategie bramkowania i proaktywna konserwacja, producenci mogą osiągnąć najwyższą jakość części i długowieczność pleśni. Współpraca z doświadczonym dostawcą, takim jakHuazhiZapewnia, że Twoje projekty korzystają z najlepszych praktyk w branży, najnowocześniejszej technologii i niezawodnego globalnego wsparcia.

🚀Gotowy do podniesienia projekty formy odlewu?

Skontaktuj się z HuazhiDzisiaj, aby uzyskać bezpłatną konsultację i odkryj, w jaki sposób nasze kompleksowe usługi projektowania formy odlecia mogą zwiększyć sukces w produkcji motoryzacyjnej!

FAQ

P1: Jaka jest typowa oczekiwana długość życia formy odlewanej?

A1: W zależności od stopnia i procesu stalowego oczekiwana długość życia waha się od 100 000 cykli (P20) do ponad 1 m cykli (H13/S136) w zoptymalizowanych warunkach.

P2: W jaki sposób obróbka powierzchniowa rozszerzają żywotność pleśni?

A2: PVD i nikiel zwiększają twardość, zmniejszają korozję i niższe tarcie, zwiększając długowieczność nawet o 50%.

P3: Czy możesz wyprodukować konformalne kanały chłodzenia?

A3: Tak, wykorzystujemy wytwarzanie addytywne do chłodzenia konformalnego do homogenizacji temperatury i czasów cyklu o 20–30%.

P4: Czy oferujesz umowy o utrzymanie pleśni?

A4: Zapewniamy dostosowane plany konserwacji, w tym kontrolę, czyszczenie, polerowanie i wymianę części, aby zmaksymalizować czas pracy.