Co to jest poszycie? Kompleksowy przewodnik po wykończeniu powierzchni z precyzją obróbki CNC

Wstęp:

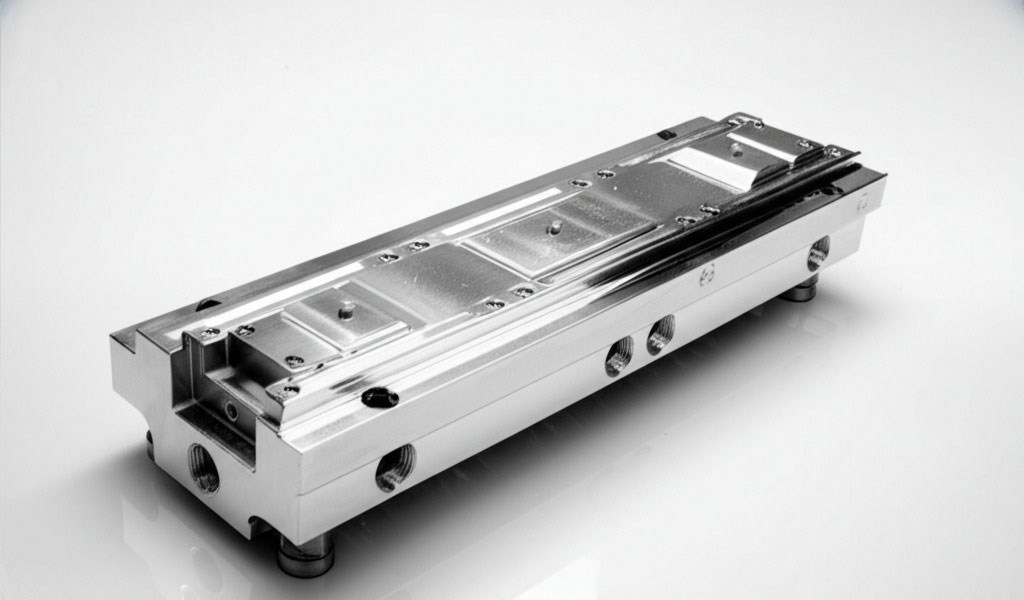

We współczesnym świecie produkcji niezbędne jest osiągnięcie zarówno funkcjonalności, jak i atrakcyjności wizualnej. Patrzenie jest szeroko stosowanym procesem wykończenia powierzchni, który nie tylko poprawia wygląd komponentów, ale także poprawia ich trwałość i wydajność. Patrzenie jest szczególnie ważne w branżach, w których wymagana jest wysoka precyzja i rygorystyczne tolerancje - często osiągnięte przy zaawansowanymCNCPrecyzja obróbki.

W tym przewodniku badamy, czym jest poszycie, przeglądamy jego historię i przetwarzanie, porównujemy różne techniki poszycia i wyjaśniają jego zastosowania. Obejmujemy również zabiegi przed i po spładzie, wymagane maszyny i narzędzia oraz kluczowe parametry procesu. Ponadto zajmujemy się rozwiązywaniem problemów, oceny jakości, bezpieczeństwa, kosztów, wpływu na środowisko oraz najnowszych trendów i innowacji w gatowaniu.

Co to jest poszycie?

1.1 Definicja poszycia

Platerowaniejest procesem produkcyjnym, w którym powłoka metalowa jest nakładana do podłoża (lub przedmiotu obrabianego) w celu poprawy jego właściwości powierzchni. Ta powłoka może pełnić kilka funkcji, takich jak zwiększenie odporności na korozję, zwiększenie odporności na zużycie i zapewnienie wypolerowanego wykończenia estetycznego.

-

Ulepszenie powierzchni:Patrzenie może znacznie poprawić atrakcyjność wizualną i długowieczność produktu.

-

Ulepszenia funkcjonalne:Dodaje również właściwości, takie jak przewodność elektryczna lub opór termiczny, niezbędne do zastosowań o wysokiej wydajności.

-

Integracja z CNC Precision:Przy użyciu obok obróbki CNC o wysokiej precyzji, poszycie zapewnia, że nawet najmniejsze cechy utrzymują ich integralność i wygląd.

1.2 Znaczenie poszycia we współczesnej produkcji

Patrzenie odgrywa kluczową rolę we współczesnej produkcji, szczególnie w połączeniu z zaawansowaną precyzją obróbki CNC. Producenci używają poszyjania, aby spełnić surowe wymagania dotyczące wydajności i zapewnić, że komponenty mogą wytrzymać trudne środowiska.

-

Trwałość i ochrona:Płytna powierzchnia może chronić części przed korozją, ścieraniem i ekspozycją chemiczną.

-

Apel estetyczny:Patrzenie zapewnia gładkie, błyszczące wykończenie, które poprawia wygląd produktu.

-

Opłacalność:Patrzenie oferuje stosunkowo tani metoda zwiększania właściwości powierzchni bez zmiany właściwości objętościowej podłoża.

Krótka historia procesu posiłku

2.1 Wczesne osiągnięcia

Patrzenie istnieje od wieków. Najwcześniejsze znane techniki sięgają starożytnych cywilizacji, w których rzemieślnicy stosowali złoty liść do obiektów w celu poprawy wyglądu i oznaczenia statusu.

-

Starożytne techniki:Metody wczesnego poszycia były ręczne i pracochłonne, obejmujące fizyczne zastosowanie liści metali lub stosowanie połączeń rtęciowych.

-

Ewolucja:Z czasem proces ewoluował od technik ręcznych do bardziej kontrolowanych metod, które położyły podstawę nowoczesnego galwanizacji.

2.2 Nowoczesne postępy

Wraz z nadejściem elektryczności i nowoczesnych procesów chemicznych spasowanie ewoluowało w precyzyjną, kontrolowaną metodę.

-

Galwanotechnika:Opracowany w XIX wieku, galwanizacja rewolucjonizowała przemysł, stosując prądy elektryczne do osadzania metali na podłożach.

-

Integracja z CNC Precision:Dziś poszycie jest często wykonywane po bardzo precyzyjnym obróbce CNC, zapewniając, że złożone części nie tylko spełniają tolerancje wymiarowe, ale także wykazują najwyższe właściwości powierzchni.

Jak działa poszycie?

3.1 Wyjaśniony proces poszycia

Padzi obejmuje osadzanie cienkiej warstwy metalu na powierzchni podłoża. Proces ten ogólnie obejmuje kilka kroków:

-

Przygotowanie powierzchni:Czyszczenie i wstępne obróbka podłoża w celu usunięcia zanieczyszczeń.

-

Aktywacja:Czasami stosowanie leczenia chemicznego w celu poprawy przyczepności metalu.

-

Zezwolenie metalowe:Stosując metody elektryczne lub chemiczne do osadzania się na powierzchni metalu poszyjnego.

-

Po leczeniu:Dodatkowe stopnie wykończenia, takie jak polerowanie lub uszczelnienie, w celu zwiększenia jakości powierzchni.

3.2 Kluczowe mechanizmy w gatowaniu

-

Galwanotechnika:

Podłoże działa jak katoda, a jony metali w roztworze są zmniejszone i osadzane na jego powierzchni pod wpływem prądu elektrycznego.

-

Posież bez prądu elektronicznego:

Proces chemiczny, który osadza metal bez potrzeby zewnętrznej energii elektrycznej, przydatny do osiągania jednolitych powłok na złożonych kształtach.

-

CNC Precision Integration:

Po nakładaniu poszycia po obróbce CNC precyzyjne powstanie powierzchni są wzmacniane przez jednolitą powłokę metalu, co powoduje produkt końcowy o wysokiej dokładności wymiarowej, jak i najwyższej jakości właściwości powierzchni.

Typowe techniki poszycia

4.1 Galwanizacja

Galwanotechnikajest najczęstszą techniką posiłku stosowaną w produkcji:

-

Proces:

-

Prąd elektryczny powoduje osadzanie jonów metali na przedmiot.

-

Ta metoda jest szeroko stosowana do stosowania metali, takich jak nikiel, chrom i złoto.

-

-

Zastosowania:

Używany w branży motoryzacyjnej, elektroniki użytkowej i dekoracyjnej.

-

Zalety:

Wysoka kontrola grubości powłoki i jednolitości.

4.2 Spatowanie elektroniczne

Spatle elektroeneralne to proces chemiczny, który jednolicie osadza metal:

-

Proces:

Obrabia jest zanurzona w roztworze, który chemicznie redukuje jony metali na jego powierzchni.

-

Zastosowania:

Idealny do komponentów o złożonych geometriach, w których nawet powłoka ma kluczowe znaczenie.

-

Zalety:

Zapewnia jednolity zasięg niezależnie od części części i jest opłacalny dla niektórych zastosowań.

4.3 Inne techniki

Inne wyspecjalizowane metody posiłków obejmują:

-

Fizyczne osadzanie pary (PVD):

Proces oparty na próżni, w którym metalowy para jest osadzana na przedmiot obrabia.

-

Chemiczne osadzanie pary (CVD):

Obejmuje reakcje chemiczne, które składają powłokę, często używaną do twardych powłok na narzędziach tnąca.

-

CNC Precision Connection:

W połączeniu z wysoką precyzyjną obróbką CNC te zaawansowane metody poszycia zapewniają, że zarówno wymiary, jak i wykończenia powierzchni części spełniają rygorystyczne standardy.

Zabiegi przed i po spłacie

5.1 Wstępne zabiegi powierzchniowe

Właściwe przygotowanie powierzchni jest niezbędne do skutecznego poszycia:

-

Czyszczenie:

Usuń zanieczyszczenia, takie jak oleje, rdza i resztki za pomocą kąpieli chemicznych lub ultradźwiękowych środków czyszczących.

-

Akwaforta:

Lekko szorstkie powierzchnię w celu poprawy przyczepności metalu.

-

Aktywacja:

Zastosowanie katalizatora chemicznego w celu zwiększenia procesu składania.

5.2 Zabiegi po spładzie

Procesy po spładzie dodatkowo zwiększają produkt końcowy:

-

Polerowanie:

Osiągnięcie wykończenia przypominającego lustrzane, kluczowe dla wydajności estetycznej i funkcjonalnej.

-

Opieczętowanie:

Zastosowanie powłok ochronnych w celu poprawy odporności na korozję.

-

Obróbka cieplna:

Stabilizowanie warstwy plamowanej w celu zapewnienia trwałości i długowieczności.

-

Integracja z CNC Precision:

Zabiegi te zachowują wysokiej jakości powierzchnie wytwarzane przez obróbkę CNC, zapewniając, że produkt końcowy wykazuje zarówno precyzję, jak i zwiększoną wydajność.

Maszyny i narzędzia wymagane do procesu posiłku

6.1 Niezbędny sprzęt

Nowoczesny placówka jest wyposażona w najnowocześniejsze maszyny, aby zapewnić wysoką wydajność i precyzję:

-

Zbiorniki galwaniczne:

Zawierają roztwory poszycia i ułatwiają kontrolowane odkładanie metalu.

-

Oprawy anody i katod:

Podczas gatunku zabezpiecz roboty i źródła metalowe.

-

Integracja fabryki maszyn do wiercenia i frezowania CNC:

W wielu przypadkach części wytwarzane z precyzją obróbki CNC są wysadzane w celu zwiększenia ich jakości powierzchni.

-

Suszanie i leczenie piekarników:

Używany do zabiegów po spładzie w celu zapewnienia właściwej przyczepności i wykończenia.

6.2 Specjalistyczne narzędzia i akcesoria

-

Ultradźwiękowe środki czyszczące:

Do dokładnego przygotowania powierzchni przed poszyciem.

-

Kąpiele chemiczne:

Do procesów trawienia i aktywacji.

-

Maszyny polerowania:

Aby udoskonalić wykończenie powierzchni po spładzie.

-

Cyfrowe systemy monitorowania:

Zapewnij kontrolę jakości w czasie rzeczywistym podczas procesu poszycia.

Główne parametry procesu posiłku

7.1 Krytyczne zmienne procesowe

Udane poszycie zależy od kilku kluczowych parametrów:

-

Gęstość prąd:

Szybkość, z jaką osadzają się jony metali; Krytyczne dla jednolitych powłok.

-

Temperatura:

Utrzymanie optymalnej temperatury roztworu w celu zapewnienia spójnego poszycia.

-

Czas poszycia:

Czas trwania procesu posiłku wpływa na grubość powłoki.

-

Podniecenie:

Właściwy ruch roztworu poszyjnego w celu zapewnienia równomiernego rozkładu metalu.

-

Chemia kąpieli:

Skład roztworu poszyjnego musi być kontrolowany dla spójnych wyników.

-

CNC Precision Precision Rola:

Po zastosowaniu po wysokiej precyzji obróbki CNC kontrolowanie tych parametrów zapewnia, że skomplikowane szczegóły części są zachowane.

7.2 Techniki optymalizacji procesu

-

Narzędzia monitorujące:

Użyj cyfrowych czujników do śledzenia zmiennych procesowych w czasie rzeczywistym.

-

Automatyzacja:

Zautomatyzowane systemy zmniejszają błędy ludzkie i zapewniają spójną kontrolę procesu.

-

Pętle sprzężenia zwrotnego:

Ciągłe doskonalenie w oparciu o dane dotyczące wydajności.

Rodzaje materiałów stosowanych w splataniu

8.1 Wspólne metale poszyjne

Patrzenie może obejmować różne metale w zależności od zastosowania:

-

Nikiel:

Zapewnia odporność na korozję i gładkie wykończenie.

-

Chrom:

Zwiększa odporność na zużycie i estetyczny urok.

-

Złoto:

Często stosowane do przewodności elektrycznej i wykończeń wysokiej klasy.

-

Srebrny:

Oferuje doskonałą przewodność i jest stosowany w zastosowaniach elektronicznych.

-

Integracja z CNC Precision:

Około precyzyjne części wytwarzane za pomocą obróbki CNC można wytwarzać te metale, aby dodać właściwości funkcjonalne i dekoracyjne.

8.2 Materiały podłoża

-

Metale:

Typowe podłoża obejmują stal, aluminium i tytan.

-

Tworzywa sztuczne i kompozyty:

Stosowane, gdy ograniczenie masy i odporność na korozję są kluczowe.

-

Specjalistyczne stopy:

W przypadku aplikacji wymagających ekstremalnej trwałości i wydajności.

Główne zastosowania poszycia

9.1 Komponenty motoryzacyjne

Patrzenie jest szeroko stosowane w produkcji motoryzacyjnej:

-

Części silnika:

Zwiększa trwałość i odporność na korozję.

-

Podwozie i elementy ciała:

Zapewnia estetyczne wykończenia i lepszą odporność na zużycie.

-

Złącza elektryczne:

Oferuje niezawodną przewodność i długowieczność.

9.2 Atospace i obrona

-

Komponenty o wysokiej wydajności:

Patrzenie poprawia odporność na wysokie temperatury i środowiska korozyjne.

-

Części strukturalne:

Zapewnia wysoką precyzję i siłę w krytycznych zastosowaniach lotniczych.

9.3 Urządzenia medyczne

-

Instrumenty i implanty chirurgiczne:

Platane powierzchnie zapewniają biokompatybilność i gładkie wykończenie.

-

Sprzęt diagnostyczny:

Zapewnia precyzję i niezawodność w delikatnych komponentach.

9.4 Elektronika konsumpcyjna

-

PCB i złącza:

Patrzenie zapewnia solidne połączenia elektryczne i długowieczność.

-

Obudowy i obudowy:

Zwiększa atrakcyjność estetyczną, jednocześnie chroniąc elementy wewnętrzne.

Jak długo trwa proces poszycia?

10.1 Czynniki wpływające na czas poszycia

Czas trwania procesu poszycia zależy od kilku zmiennych:

-

Grubość powłoki:

Grubsze powłoki wymagają dłuższych czasów poszycia.

-

Gęstość prąd:

Wyższa gęstość prądu może skrócić czas poszycia, ale może wpływać na jakość.

-

Chemia rozwiązania:

Skład kąpieli splatanej wpływa na szybkość osadzania.

-

Pobudzenie i temperatura:

Właściwa kontrola tych czynników zapewnia skuteczne osadzanie.

-

Integracja z CNC Precision:

Gdy części precyzyjne są wysadzane, proces należy starannie kontrolować, aby zachować szczegółowe funkcje.

Korzyści z poszycia

11.1 Zwiększona trwałość i funkcjonalność

Spasowanie znacznie poprawia wydajność i długowieczność części:

-

Odporność na korozję:

Powłoki ochronne zapobiegają utlenianiu i uszkodzeniu chemicznym.

-

Odporność na zużycie:

Zwiększa żywotność komponentów podlegających tarciu i ścieraniu.

-

Ulepszone wykończenie powierzchni:

Zapewnia gładki, wypolerowany wygląd, który poprawia estetyczną atrakcyjność i wydajność funkcjonalną.

-

CNC Precision Synergy:

Części bardzo precyzyjne korzystają z poszycia, zapewniając utrzymanie zarówno dokładności wymiarowej, jak i jakości powierzchni.

11.2 Zalety kosztów i wydajności

-

Obniżone koszty utrzymania:

Trwałe powłoki obniżają potrzebę częstego wymiany.

-

Ulepszona wydajność:

Lepsze właściwości powierzchni przekładają się na wyższą niezawodność produktu i wydajność.

-

Dodatek wartości:

Patrzenie może dodać zarówno wartość funkcjonalną, jak i estetyczną do komponentów, czyniąc je bardziej konkurencyjnymi na rynku.

Rozwiązywanie problemów typowych problemów z posiłkiem

12.1 Wspólne wyzwania

Patrzenie może stawić czoła kilku wyzwaniom, które wpływają na jakość i wydajność:

-

Nierówne powłoki:

Może wynikać z niewłaściwego pobudzenia lub niespójnej chemii kąpieli.

-

Słaba przyczepność:

Często z powodu niewystarczającego przygotowania lub zanieczyszczenia powierzchni.

-

Nadmierna szorstkość:

Może być spowodowane niewłaściwą gęstością prądu lub kontrolą temperatury.

-

Precyzyjne względy obróbki CNC:

Utrzymanie skomplikowanych szczegółów części precyzyjnych podczas poszycia wymaga starannej kontroli parametrów.

12.2 Strategie rozwiązywania problemów

-

Regularne monitorowanie:

Użyj czujników cyfrowych do monitorowania prądu, temperatury i mieszania.

-

Optymalizacja procesu:

Dostosuj parametry na podstawie wyników prób i ciągłej informacji zwrotnej.

-

Ulepszone przygotowanie powierzchni:

Przed poszyciem zapewnij dokładne czyszczenie i aktywację.

-

Kontrola kontroli jakości:

Wdrożyć rygorystyczne protokoły kontroli, aby wcześnie wykonywać problemy.

Czynniki wpływające na jakość poszycia

13.1 Kluczowe wpływy jakościowe

Jakość w poszycie zależy od kilku powiązanych czynników:

-

Przygotowanie powierzchni:

Właściwe czyszczenie i trawienie są niezbędne dla dobrej przyczepności.

-

Chemia kąpieli:

Spójność w składzie roztworu zapewnia jednolite osadzanie.

-

Gęstość prądu i temperatura:

Dokładna kontrola tych parametrów ma kluczowe znaczenie dla osiągnięcia pożądanej grubości powłoki i jednorodności.

-

Czas i pobudzenie:

Optymalizacja czasu poszycia i ruch rozwiązania jest niezbędny do wykończeń wysokiej jakości.

-

Integracja z CNC Precision:

W przypadku części wytwarzanych z wysoką precyzją kluczowe jest utrzymanie dokładnych wymiarów podczas poszycia.

Jak ocenia się jakość posiłków?

14.1 Metody oceny jakości

Jakość poszycia jest oceniana przy użyciu kilku technik:

-

Inspekcja wizualna:

Wstępne oceny wad powierzchniowych i jednolitości.

-

Analiza mikroskopowa:

Szczegółowa ocena grubości i struktury powłoki.

-

Testy przyczepności:

Testy w celu zapewnienia, że warstwa plamowana jest mocno związana z podłożem.

-

Kontrole wymiarowe:

Pomiar tolerancji w celu zapewnienia, że produkt końcowy spełnia specyfikacje.

-

CNC Precision Precision:

W przypadku części wymagających wysokiej precyzji niezbędne jest sprawdzenie, czy proces posiłku nie zagraża krytycznym wymiarom.

Odpowiednie standardy :

- ISO 2768 (ogólny standard tolerancji)

- DIN 7168 (tolerancje wymiarowe obróbki)

- GB/T 1804 (Chińskie standard tolerancji wymiarowej)

Rozważania dotyczące bezpieczeństwa w operacjach posiłków

15.1 Protokoły zdrowia i bezpieczeństwa

Bezpieczeństwo jest najważniejsze w operacjach posiłków:

-

Osobiste wyposażenie ochronne (PPE):

Niezbędne jest użycie rękawiczek, gogli i odzieży ochronnej.

-

Wentylacja:

Właściwe systemy wentylacyjne zapobiegają gromadzeniu szkodliwych oparów.

-

Obsługa chemiczna:

Ścisłe protokoły do obsługi chemikaliów posiłkowych w celu zminimalizowania ryzyka.

-

Bezpieczeństwo sprzętu:

Regularna konserwacja i kontrole bezpieczeństwa na maszynach.

-

Szkolenie:

Upewnij się, że wszyscy operatorzy zostaną przeszkoleni w zakresie procedur awaryjnych i praktyk bezpiecznych obsługi.

Rozważania dotyczące kosztów w procesie posiłku

16.1 Czynniki wpływające na koszty poszycia

Kilka czynników wpływa na całkowity koszt poszycia:

-

Koszty materiałowe:

Cena metali posiłku, takich jak nikiel, chrom lub złoto, może znacząco wpłynąć na całkowity koszt.

-

Parametry procesu:

Wyższe gęstości prądu i dłuższe czasy poszycia mogą zwiększyć koszty.

-

Przygotowanie powierzchni i traktowanie:

Dodatkowe kroki, takie jak czyszczenie, polerowanie i uszczelnienie, dodają do kosztu.

-

Integracja z CNC Precision:

Utrzymanie ciasnych tolerancji podczas poszycia może wymagać bardziej zaawansowanych kontroli, co wpływa na koszty.

-

Tom i skala:

Wyższe ilości produkcji mogą obniżyć koszty na jednostkę ze względu na korzyści skali.

Wpływ spaski na środowisko

17.1 Ocena śladu środowiska

Procesy poszycia mają implikacje środowiskowe:

-

Wytwarzanie odpadów:

Usuwanie roztworów spiwanych i chemicznych produktów ubocznych należy zarządzać odpowiedzialnie.

-

Zużycie energii:

Zużycie energii podczas poszycia może przyczynić się do wpływu na środowisko.

-

Zrównoważone praktyki:

Przyjęcie ekologicznych chemikaliów i systemów recyklingu zamkniętej pętli może złagodzić szkody środowiskowe.

-

CNC Precision Integration:

Skuteczne procesy napędzane precyzyjnym obróbką często powodują mniej odpadów materialnych, przyczyniając się do zrównoważonego rozwoju.

Innowacje i trendy w gatowaniu

18.1 Najnowsze postępy technologiczne

Ostatnie innowacje w gatowaniu nadal przekształcają branżę:

-

Cyfrowa kontrola procesu:

Zaawansowane czujniki i automatyzacja pozwalają na monitorowanie i korekt w czasie rzeczywistym.

-

Ekologiczne rozwiązania do gatunku:

Rozwój mniej toksycznych, zrównoważonych kąpieli posiłków.

-

Procesy hybrydowe:

Połączenie tradycyjnego poszycia z zaawansowanymi obróbką powierzchniową w celu zwiększenia wydajności.

-

Precyzja obróbki CNC:

Wykorzystanie wysokiej precyzyjnej obróbki CNC zapewnia, że nawet złożone geometrie utrzymują integralność podczas poszycia.

-

Analiza trendów:

Trwające badania w dziedzinie nauk materiałowych napędzają ewolucję technologii posiłków.

Wiodący dostawcy usług w branży gatunku

19.1 Liderzy globalni i regionalni

Kilka firm wyróżnia się jako liderzy w branży gatunku:

-

Globalni dostawcy:

Firmy z obecnością na całym świecie, które oferują kompleksowe usługi platformy.

-

Regionalni specjaliści:

Dostawcy, którzy zaspokajają w szczególności lokalne branże i mają głęboką wiedzę specjalistyczną w zakresie aplikacji niszowych.

-

CNC Precision Precision Partnership:

Wiodący dostawcy często integrują zaawansowaną precyzję obróbki CNC z procesami posiłków, aby zapewnić najwyższą jakość.

-

Przykłady przypadku:

Wiele najlepszych firm motoryzacyjnych i lotniczych współpracuje z tymi liderami branży, aby osiągnąć najlepsze wykończenia powierzchniowe i trwałość.

Wniosek

Patrzenie jest wszechstronnym i niezbędnym procesem we współczesnej produkcji, oferując znaczące korzyści pod względem trwałości, funkcjonalności i estetyki. Niezależnie od tego, czy korzystanie z wiercenia CNC do tworzenia precyzyjnych otworów czy frezowanie CNC dla złożonych konturów, każda metoda ma swoje unikalne mocne strony. Dzięki dokładnie ocenianiu parametrów procesu, wyboru materiałów i miar kontroli jakości producenci mogą wybrać optymalną technikę posiłku, która spełnia ich wymagania dotyczące wydajności i kosztów.

W połączeniu z wysoką precyzyjną obróbką CNC, poszycie nie tylko zwiększa jakość powierzchni, ale także zachowuje skomplikowane szczegóły komponentów, zapewniając, że produkt końcowy spełnia najwyższe standardy. Nasz kompleksowy przewodnik podkreśla, że integracja zaawansowanych procesów posiłków z precyzją obróbki CNC jest kluczem do osiągnięcia wybitnej wydajności i długowieczności produktu.

Skontaktuj się z nami już dziś!

Gotowy do podwyższenia procesu produkcyjnego z wysokiej jakości poszycie i precyzją obróbki CNC?Skontaktuj się teraz z technologią HuazhiAby omówić wymagania projektu i odkryć, w jaki sposób nasze opłacalne i wydajne rozwiązania mogą przekształcić Twoje wyniki produkcyjne.

Często zadawane pytania (FAQ)

P1: Co to jest poszycie i jak działa w połączeniu z precyzją obróbki CNC?

Odp.: Padzi to proces osadzania warstwy metalowej na przedmiotie, aby zwiększyć jego trwałość, wygląd i funkcjonalność. Po zintegrowaniu z precyzją obróbki CNC proces zapewnia utrzymanie skomplikowanych detali i ciasnych tolerancji, jednocześnie zapewniając wysokiej jakości, gładkie wykończenie.

P2: Jakie są wspólne techniki posiłków stosowane w branży?

Odp.: Najczęstsze techniki poszycia obejmują galwaniczne, poszycie elektroeneralne, fizyczne osadzanie pary (PVD) i chemiczne osadzanie pary (CVD). Każda metoda jest wybierana na podstawie pożądanych właściwości powłoki i konkretnych wymagań dotyczących aplikacji, często po przetwarzaniu części z precyzją obróbki CNC.

P3: W jaki sposób zabiegi przed i po spładzie wpływają na jakość produktu końcowego?

Odp.: Zabiegi wstępne, takie jak czyszczenie i trawienie, przygotuj powierzchnię do optymalnej przyczepności, podczas gdy zabiegi po spładzie, takie jak polerowanie i uszczelnienie, zwiększają wygląd i trwałość. Kroki te są kluczowe podczas pracy z częściami o wysokiej precyzji CNC, aby produkt końcowy spełnia ścisłe specyfikacje.

P4: Jakie sprzęt i narzędzia są wymagane do skutecznego procesu posiłku?

Odp.: Nowoczesne poszycie wymaga urządzeń, takich jak zbiorniki galwaniczne, kąpiele chemiczne, suszące piekarniki i systemy monitorowania jakości. W połączeniu z zaawansowaną precyzją obróbki CNC proces korzysta z dokładnego przygotowania powierzchni i precyzyjnych technik osadzania.

P5: Jak określić właściwe parametry posiłku dla mojego projektu?

Odp.: Kluczowe parametry obejmują gęstość prądu, temperaturę kąpieli, czas poszycia i szybkość mieszania. Niezawodny dostawca użyje precyzyjnych danych CNC i szeroko zakrojonych testów w celu zoptymalizowania tych parametrów, zapewniając powłokę jednolitą i wysokiej jakości.

P6: Jakie są podstawowe korzyści z integracji poszycia z precyzją obróbki CNC?

Odp.: Integracja poszycia z precyzją obróbki CNC powoduje komponenty, które nie tylko spełniają rygorystyczne tolerancje wymiarowe, ale także mają zwiększone właściwości powierzchni, takie jak lepsza odporność na korozję, odporność na zużycie i atrakcyjność estetyczna.

P7: Jak oceniana jest jakość procesu poszycia?

Odp.: Jakość ocenia się poprzez kontrolę wzrokową, analizę mikroskopową, testowanie adhezji i pomiary wymiarowe. Konsekwentne stosowanie precyzji obróbki CNC zapewnia, że warstwa poszyjna jest zgodna z ścisłymi tolerancjami wymaganymi przez zastosowania o wysokiej wydajności.

P8: Jakie względy bezpieczeństwa są ważne podczas procesu posiłku?

Odp.: Protokoły bezpieczeństwa obejmują odpowiednią wentylację, użycie osobistego sprzętu ochronnego (PPE) i rygorystyczne obsługę chemikaliów. Środki te mają kluczowe znaczenie dla zapewnienia bezpieczeństwa operatora i utrzymania kontrolowanego i wydajnego środowiska poszycia.