Multi -komponentinjeksjonsstøping for komplekse deldesign

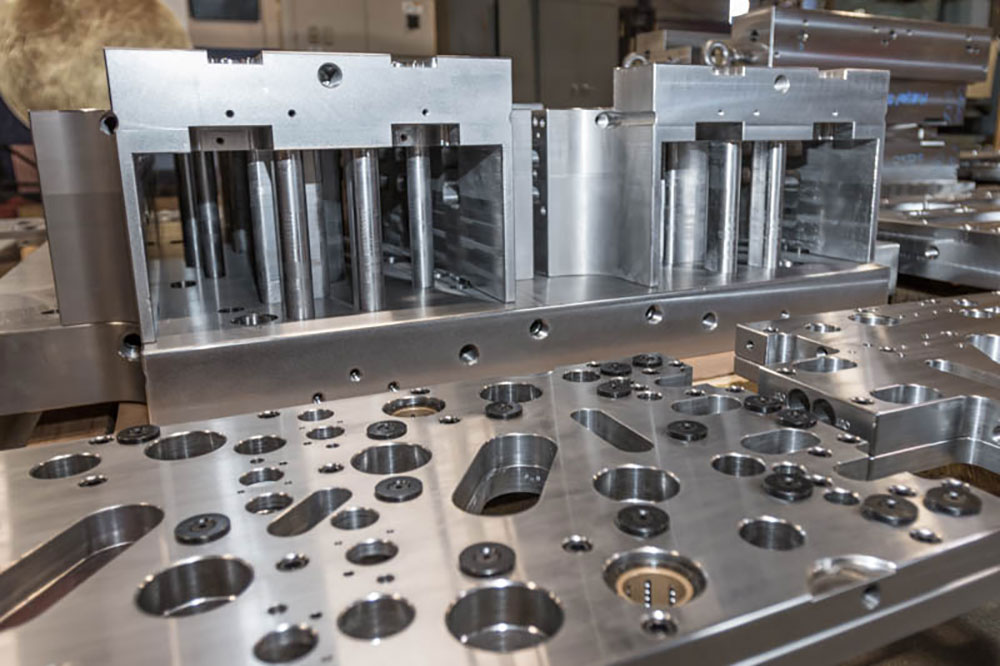

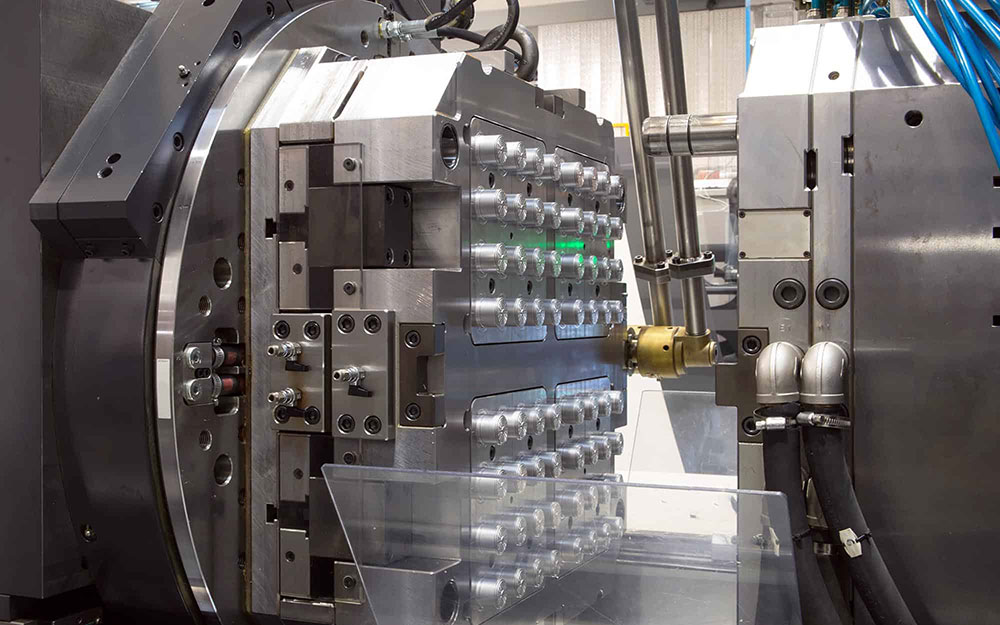

Multi-komponentinjeksjonsstøping bruker spesialiserte multi-shot støpemaskiner med to eller flere injeksjonsenheter for å kombinere forskjellige materialer eller farger i en enkelt produksjonssyklus. I denne prosessen blir plast (og noen ganger elastomerer eller metaller) injisert enten samtidig eller sekvensielt i en form, noe som skaper en enhetlig, multimateriell del. Resultatet er en integrert komponent som utnytter styrkene til hvert materiale-for eksempel en stiv plastbase med en myk berøring TPE-overmold-uten separate monteringstrinn.

Denne "multi-komponent" -prosessen kan produsere komplekse geometrier, strukturerte overflater og fargemønstre i ett skudd, og tilby designfrihet langt utover tradisjonell enkeltmateriale. Ved å forme flere elementer sammen, eliminerer produsenter sekundærmontering, strømlinjeforme produksjonen og støtter sofistikerte delfunksjoner som vil være vanskelig eller kostbart å oppnå noe annet.

Hva er multikomponentinjeksjonsstøping?

Multi -komponentinjeksjonsstøping(ofte kalt multi-shot, to-shot eller multimateriale støping) er en avansert plaststøpsteknikk som skaper en enkelt del fra to eller flere forskjellige polymerer eller farger i en støpesyklus. Kjerneideen er å injisere flere materialer i en form-enten samtidig (saminjeksjon) eller i rekkefølge (to-skudd)-slik at de binder seg sammen innenfor det samme verktøyet. I praksis kan maskinen ha flere fat som mater formen eller en roterende platet for å plassere delen mellom skuddene.

For eksempel kan en delens stive plastryggrad først støpes, så kan myke elastomere seksjoner (som tetninger eller grep) injiseres i et andre skudd, alt uten å flytte delen til en annen maskin. Denne prosessen er helautomatisert og repeterbar, noe som gjør den ideell for kjøringer med høyt volum. Siden materialbindingen i formen, kommer den endelige multimaterialkomponenten som er klar til bruk uten ekstra montering.

Fordeler med multikomponentinjeksjonsstøping for komplekse design

Multi-komponentinjeksjonsstøping gir mange fordeler, spesielt for komplekse deldesign og komponenter med høy ytelse. Disse fordelene stemmer godt overens med anskaffelser og produksjonsmål, reduserer kostnadene og produksjonstrinnene mens du forbedrer produktkvaliteten. Sentrale fordeler inkluderer:

Design fleksibilitet og delvis kompleksitet

En av de primære styrkene ved multikomponentinjeksjonsstøping er designfrihet. Ved å kombinere materialer i en enkelt del lar ingeniører integrere flere funksjoner og funksjoner i en komponent. For eksempel kan ergonomiske overmøllede grep, innebygde tetninger eller snap-fit hengsler støpes direkte til en del. Som Simtec forklarer, bruker flere materialer "større designfleksibilitet for å oppnå komplekse deldesign, ønskelige produktfunksjoner og forbedret produktytelse". I motsetning til enkeltmaterielle deler, kan multikomponentstøpte deler vise forskjellige farger, teksturer eller hardhetsnivåer på forskjellige områder.

En bilknott kan ha en hard plastkjerne med en ytre ring for myk berøring, eller et elektronikkhus kan ha en stiv ramme med et gummiert håndtak støpt i. Resultatet er en enkelt stykke enhet som visuelt og funksjonelt kombinerer flere materialer. Kort sagt, multikomponentinjeksjonsstøping låser opp maksimal designfrihet - designere er ikke lenger begrenset til ett materials egenskaper. I følge bransjekilder skaper denne prosessen "høykvalitets multi-fargede design" og "komplekse støpte deler som består av to eller flere komponenter," som driver adopsjonen i felt som krever både estetikk og funksjon.

Materiell integrasjon og funksjonell allsidighet

Multi -komponentinjeksjonsstøping utmerker seg ved materiell integrasjon. Produsenter kan dra nytte av de ønskelige egenskapene til hvert materiale som brukes, og kombinere dem til en del. For eksempel kan stivheten og dimensjonsstabiliteten til en termoplast kobles sammen med fleksibiliteten eller tetningsegenskapene til en elastomer i en komponent. Dette muliggjør deler som inneholder hardplaststøtter sammen med myke, gripende overmold eller tetningsleppefunksjoner. Som Simtec bemerker, "stivheten til en termoplast eller vekt på en metallmasse [kan kombineres med fleksibilitet, tetning eller delikate trekk ved en LSR (flytende silikongummi)".

I praksis betyr dette at en enkelt del kan ha områder med forskjellig hardhet, elastisitet eller termisk motstand. Multi-komponentstøping tillater også multifargede deler uten maling eller dekorasjonstrinn-maskinen kan injisere forskjellige fargede harpikser på presise steder, og gi intrikate fargemønstre eller logoer i mold. Totalt sett hjelper denne allsidigheten ingeniører med å skreddersy produktegenskaper nøyaktig til applikasjonen.

For eksempel kan et forbrukerverktøyhåndtak ha en holdbar plastkjerne med et mykt TPE -grep støpt over seg, eller en medisinsk utstyrskontakt kan ha en hard kropp med en integrert silisiumforsegling. Den sterke intermaterialbindingen oppnådd i formen overstiger ofte det som kan gjøres med lim eller mekanisk montering, noe som forbedrer den endelige delen av delen.

Redusert montering og raskere produksjon

Ved å produsere en fullt integrert del i en støpesyklus, eliminerer multikomponentinjeksjonsstøping behovet for sekundærmontering. Tradisjonelle multimateriale produkter krever ofte separat støping av hver komponent og deretter arbeidsintensiv binding (ultralydsveising, lim, trykkmontering osv.). Med multikomponentstøping opprettes hvert funksjonelt element på plass, og lagrer disse trinnene.

Dette leverer betydelige tidsbesparelser og effektiviserer produksjonsprosessen. I følge industriens casestudier gir integrering av flere elementer i en form en "betydelig besparelse ... i produksjonskostnader for ekstra montering eller annet sekundær driftsutstyr, arbeidskostnader for manuell drift og materialhåndtering, og en tidsbesparelse". Med andre ord kuttet produsentene dramatisk arbeidskraft og overhead ved å gjøre det som pleide å være flere arbeidsstasjoner til en enkelt automatisert celle.

I praksis betyr dette lavere syklusstider og raskere tid til markedet. Multi-skuddprosesser sparer også gulvplass og reduserer maskinoppsett-en enkelt multi-shot-maskin tar plassen for flere standardinjeksjonspresser. Resultatet er en mer effektiv forsyningskjede: færre deler å bestille, færre leverandører å administrere og færre risikopunkter. Som bransjeforskning fremhever, krever multikomponentstøping "færre produksjonstrinn og en renere, jevnere overgang av materialer", som "tilbyr en mer effektiv produksjonsprosess" med "strømlinjeformede" forsyningskjeder og "forbedret kvalitet".

Kostnadsbesparelser og produksjonseffektivitet

I motsetning til noen forventninger, kan multikomponentinjeksjonsstøping være veldig kostnadseffektiv for komplekse deler. Ved å kombinere prosesser senker det samlede produksjonskostnader sammenlignet med å lage separate deler og montere dem. Verktøyet for multikomponentformer er mer sammensatt (og dermed dyrere) foran, men kostnadene per del synker fordi bare en maskinsyklus er nødvendig per del. Markedsstudier og bransjeeksperter bekrefter at multikomponentstøping gir lavere samlede produksjonskostnader. Wikipedia på injeksjonsmateriale med flere materialer bemerker at noen viktige funksjoner i denne teknologien er "lavere kostnader" og "betydelig reduksjon i monteringsoperasjoner".

På samme måte påpeker Simtec at en enkelt integrert syklus eliminerer ekstra utstyr og arbeidskraft for montering, og oversettes til store kostnader og tidsbesparelser. En annen vurdering er at multi -skuddmaskiner ofte bruker en enkelt muggbase med flere hulrom eller bruker avanserte teknikker (som kubeformer), noe som muliggjør høyere utgang per maskin. For eksempel kan Arburgs Cube Mold -teknologi doble antall deler per syklus, og effektivt øke produksjonen uten å doble formstørrelsen.

Kombinert med forkortede syklustider betyr disse effektivitetene flere deler i timen og bedre bruk av kapitalutstyr. Anskaffelsesteam setter pris på at forbedret effektivitet kan barbere 10–20% avslag på total produksjonskostnad. Oppsummert, når den er amortisert over høye volumer, lønner seg avansert verktøy og maskiner ved å redusere enhetskostnader og varelagerbehov.

Forbedret kvalitet og holdbarhet

Multi-komponentinjeksjonsstøping gir ofte deler av høyere kvalitet enn samlinger av separate stykker. Fordi materialene er støpt på stedet, er grensesnittet mellom materialene rent og sømløst bundet. Det er ingen festemidler eller lim som kan løsne, og risikoen for feiljustering av deler elimineres.

Prosessen er fullt kontrollert og repeterbar, og sikrer at hver del oppfyller stramme spesifikasjoner. Skaza bemerker at multimateriale støping er "nøyaktig og fullt kontrollerbar", og muliggjør "de samme utmerkede resultatene hver eneste gang". Wikipedia på multimateriale støping viser også "produkt av høyere kvalitet" som en viktig fordel. Dette betyr bedre kosmetisk finish (færre feil) og bedre funksjonell ytelse.

For eksempel er overmoldede tetninger og grep bundet på molekylært nivå til underlaget, og forhindrer problemer som delaminering eller lekkasjer som kan oppstå med tetninger etter montering. Deler kan produseres med strammere toleranser og mindre variasjon, da det er færre håndteringstrinn. I tillegg kan å kombinere optimaliserte materialer forbedre den generelle delytelsen - for eksempel å legge inn en stiv ramme i en myk kopp gir strukturell støtte og spenst i ett skudd.

Multikomponentstøping forbedrer også produktets pålitelighet ved å minimere manuell intervensjon; Færre manuelle trinn betyr mindre sjanse for feil eller forurensning. Alle disse faktorene fører til holdbare, konsistente deler som oppfyller høye standarder for sikkerhetskritiske eller ytelseskritiske applikasjoner.

Bruksområder av multikomponentinjeksjonsstøping

Multi-komponentinjeksjonsstøping er mye brukt på tvers av bransjer som krever komplekse plastdeler med høy ytelse. Store applikasjoner inkluderer:

-

Bilkomponenter:Komplekse innvendige og utvendige deler bruker ofte to-skuddstøping. Eksempler er myke berøringspaneler, flerfargede trim, integrerte tetninger for væskesystemer og overmoldte grep på skiftknotter eller håndtak. Bilindustrien verdsetter multikomponentdeler for deres estetikk og funksjonalitet.

-

Forbrukerelektronikk og apparater:Produkter som kjøkkenutstyr, elektroverktøy og elektronikkhus bruker ofte multimaterialeinjeksjon. Et forbrukerprodukt kan ha en stiv plastkropp med gummierte knapper eller grep integrert under støping. Multi-shot støping brukes også til flerfarget eller gjennomskinnelig visuelle effekter på dingser.

-

Medisinsk utstyr:Mange medisinske produkter kombinerer stive og myke materialer (f.eks. En hard sprøytefat med en myk gummi stempelspiss). Multi-skuddstøping muliggjør disse i ett stykke, og sikrer sterile, lekkasjefrie tetninger og ergonomiske grensesnitt. Medisinske kontakter og kirurgiske instrumentdeler utnytter ofte 2K -støping for biokompatible materialer og stramme toleranser. Teknologiens presisjon og renslighet gjør den ideell for denne sektoren.

-

Industri- og elektroverktøy:Ergonomiske verktøyhåndtak, spaker og hus bruker overmold grep og tetninger. For eksempel kan et elektroverktøyhåndtak støpes med en hard plast indre struktur og et mykt overmold, og eliminere montering av separate grepspaneler. Tilsvarende kan pakninger og fleksible skjøter støpes på plass i industrielle komponenter.

-

Forbrukerprodukter og emballasje:Mindre varer som tannbørster, høvel, containere og emballasje bruker ofte multikomponentstøping for å legge til fargebånd, myke fingergrep eller flermateriale lokk. I emballasjebransjen produseres flerlagsdeler som tuter og capser med avanserte multi-skuddformer for både funksjonalitet og merkevarebygging.

Disse eksemplene viser at enhver applikasjon som krever flere materialer, farger eller innebygde funksjoner kan ha nytte av. Bransjeanalyser bemerker at multikomponentstøping "raskt blir tatt i bruk" uansett hvor produktkompleksitet og kvalitet er prioriteringer, fra bil- og elektronikk til forbruker- og medisinsk sektor. I mange tilfeller brukes multikomponentdeler i stedet for separate forsamlinger, noe som forbedrer ytelsen mens de reduserer forsyningskjeden kompleksitet.

Hvorfor velge Huazhi for multikomponentinjeksjonsstøping

Huazhi MoldTilbyr omfattende kompetanse og tjenester for å levere høykvalitets multikomponentinjeksjonsformingsløsninger for komplekse deldesign. Våre styrker inkluderer:

-

Omfattende bransjeerfaring:Over 20 år med injeksjonsforming og ekspertise av plastdel (inkludert mer enn 15 år i bilforming) betyr at vi forstår krevende krav.

-

Avanserte sertifiseringer og kvalitet:Vi har IATF16949, ISO9001 og ISO45001 -sertifiseringer og opprettholder et strengt kvalitetsstyringssystem, noe som sikrer jevn presisjon. Våre fasiliteter har en bevist null-tilbakekalling av sikkerhetskritiske deler.

-

Full serviceevne:Huazhi gir en one-stop-løsning-fra konsept og DFM (design-for-produksjon) analyse til muggdesign, verktøy, injeksjonsstøping og sekundæroperasjoner. Våre gratis DFM-konsultasjoner er med på å optimalisere designen din for komplekse multimaterialeformer. Vi kan også håndtere montering og emballasje om nødvendig, og forenkle forsyningskjeden din.

-

Rask snuoperasjon:Vi leverer rask prototyping og verktøy. Moldproduksjonen vår kan starte i løpet av uker (så lite som 3 uker for rå muggkonstruksjon), slik at du kan teste deler raskt. Raskere sykluser i moldstadiet oversettes til raskere produktlanseringer.

-

Erfaren team og prosjektledelse:Et dyktig team på 180+ ingeniører og prosjektledere guider hvert prosjekt. Vi tildeler dedikerte PMS for å sikre jevn kommunikasjon, utførelse av tiden og gjennomsiktighet gjennom hele prosessen.

-

Kostnadsbesparelser:Ved å optimalisere design og produksjon hjelper vi kunder å spare opptil 20% i de totale kostnadene. Integrering av tjenester under ett tak og å tilby konkurransedyktige priser reduserer investeringen ytterligere.

-

Fleksibel produksjon:Huazhi har plass til ethvert volum. Vi kan produsere prototypeprøver fra et enkelt stykke (ingen MOQ for prøver) og skalere opp til full produksjon. Vi tilbyr også multi-shot og overmoldingsevner (inkludert 2K-injeksjon og overmold linjer) for å støtte komplekse farge- og materialkombinasjoner.

Å velge Huazhi betyr å samarbeide med en muggprodusent som dypt forstår multikomponentstøping av utfordringer og løsninger. Vi har levert komplekse multi-materialformløsninger for bilindustri, hjemmeapparat, medisinsk og andre sektorer. Våre konkurransedyktige ledetider, strenge kvalitetskontroller og ingeniørstøtte gjør oss godt egnet til å utføre din komplekse deldesign pålitelig og rimelig.

Konklusjon

Oppsummert låser multikomponentinjeksjonsstøping opp kraftige fordeler for komplekse deldesign ved å slå sammen flere materialer til en integrert komponent. Denne teknologien gir uovertruffen designfleksibilitet, kostnads- og monteringsbesparelser og forbedret produktkvalitet - alle kritiske faktorer for anskaffelsesteam og produsenter. Ved å velge Huazhi som partner, får du over to tiår med støpekompetanse, omfattende støtte fra design gjennom levering og velprøvde evner i injeksjon i flere skudd. Vi hjelper deg med å realisere intrikate produkter med høy ytelse raskere og mer økonomisk.

Klar til å utnytte multikomponentinjeksjonsstøping for ditt neste prosjekt?Kontakt Huazhi i dagFor å diskutere dine komplekse delekrav. Teamet vårt vil samarbeide med deg for å optimalisere designen din, bygge avanserte muggsopp og levere høykvalitets multimateriale deler som oppfyller spesifikasjonene og budsjettet. La Huazhis ekspertise strømlinjeforme produksjonen din og bringe dine mest ambisiøse design til liv.

Vanlige spørsmål: Multi -komponentinjeksjonsstøping

Spørsmål: Hva er multikomponentinjeksjonsstøping, og hvordan fungerer det?

A: Multi-komponentinjeksjonsstøping (også kjent som multi-shot eller to-shot støping) er en prosess der to eller flere forskjellige materialer blir injisert i en form for å danne en enkelt del. Ett materiale støpes først, deretter blir ytterligere materialer injisert i samme del innen samme syklus.

Resultatet er en fullt integrert komponent som kombinerer flere materialer eller farger. Dette eliminerer separat montering fordi for eksempel en hard plastbase og en myk elastomerforsegling eller grep er bundet sammen i formen.

Spørsmål: Hva er de viktigste fordelene ved å bruke multikomponentinjeksjonsstøping for komplekse deler?

A: De viktigste fordelene inkluderer større designfleksibilitet (komplekse former, farger og teksturer i en del), integrert funksjonalitet (f.eks. Kombinerer stive og myke områder) og redusert deletall. Det sparer også kostnader og tid ved å eliminere monteringstrinn, forbedrer produktkvaliteten gjennom sterkere bindinger og strammere toleranser og akselererer produksjonstider for produksjonen siden delen kommer ut av formen ferdig. Totalt sett lar det deg lage deler med høyere verdi mer effektivt.

Spørsmål: Hvilke materialer kan brukes i multikomponentinjeksjonsstøping?

A: Et bredt spekter av polymerer kan kombineres, inkludert forskjellig termoplast (f.eks. ABS, PC, PP) og termoplastiske elastomerer (TPE). To vanlige scenarier er: en stiv plast (som PC/ABS) kombinert med en mykere elastomer (som TPE eller LSR) for myke berøringshåndtak eller tetninger, eller to plast i forskjellige farger eller egenskaper.

I noen tilfeller plasseres til og med metallinnsatser eller fyllmaterialer i formen før injeksjonen. Huazhis linjer støtter mange kombinasjoner-for eksempel håndterer våre to-shot-maskiner PC/ABS + TPE-overmold. Nøkkelen er materiell kompatibilitet; Vi hjelper til med å velge materialer som binder seg godt sammen for den beste vedheft og ytelse.

Spørsmål: Hva er typiske ledetider og kostnader for multikomponentinjeksjonsstøping?

A: Ledetidene avhenger av designkompleksitet og ordensstørrelse. Generelt tar muggdesign og fabrikasjon lengre tid enn for enkeltmaterialeformer på grunn av ekstra kompleksitet. Huazhi kan ofte levere prototypedeler i løpet av noen uker og komplette muggbygg på omtrent 4–6 uker. Produksjonssyklustider per del kan være litt lengre enn enkeltskudd på grunn av flere injeksjoner, men dette blir utlignet ved å eliminere ekstra montering.

På forhåndskostnader (verktøy og maskintid) er høyere, fordi multi-shot-formen er mer sammensatt. Imidlertid blir disse oppveid av nedstrøms besparelser - mindre monteringsarbeid, færre maskiner og høyere gjennomstrømning. I praksis ser kunder ofte en samlet kostnadsreduksjon sammenlignet med å lage og sette sammen separate deler. Huazhis konkurransedyktige priser og erfaringer hjelper også med å holde de totale prosjektkostnadene nede.

Spørsmål: Er multikomponentinjeksjonsstøping egnet for små produksjonskjøringer eller bare høye volumer?

A: Det kan brukes til middels til høye volumer der amortisering av verktøyet er verdt. De sofistikerte formene betyr høyere initialinvestering, så veldig små løp kan ikke rettferdiggjøre det. For produkter som vil ha kontinuerlig etterspørsel, er multikomponentstøping imidlertid fordelaktig selv ved moderate volumer fordi kostnadene per del og monteringsbesparelser sparker raskt inn.

Huazhi er fleksibel-vi kan bygge små multikomponentformer for bevis-av-konsept og prototypefaser, og vi kan starte produksjonen med lave mengder (til og med en enkelt prototypeprøve, da vi ikke har noen MOQ for prøver). Men de største kostnadsfordelene kommer med større løp der vår integrerte prosess dramatisk senker arbeidskraft og montering.

Spørsmål: Hvordan forbedrer multikomponentinjeksjonsstøping delvis kvalitet?

A: Fordi materialer binder seg inne i formen, har multikomponentdeler sømløse grensesnitt uten monteringshull eller lim. Dette fører til sterkere mellommaterialebindinger og mer presise justeringer. Den helautomatiserte prosessen sikrer jevnlig materiell plassering, og reduserer menneskelig feil.

I følge kilder er multimateriale injeksjonsstøping "nøyaktig og fullt kontrollerbar", noe som muliggjør identiske resultater hver syklus. Ved å integrere ting som tetninger unngås også lekkasje- eller forskyvningsproblemer fra manuelt samlede seler. Totalt sett er deler mer holdbare og ensartede.

Spørsmål: Hvordan velger jeg en leverandør for multikomponentinjeksjonsstøping?

A: Se etter en erfaren partner som har spesialiserte multi-shot støpemaskiner og en merittliste i komplekse prosjekter. Viktige faktorer inkluderer verktøy for verktøy (multi-shot-muggsopp er komplekse), materialkompetanse, kvalitetssystemer og støttetjenester. For eksempel tilbyr Huazhi gratis DFM -analyse og et ingeniørteam for å optimalisere din del for støping. Vi har avansert utstyr (inkludert platespiller og kubeform) og dedikerte to-skuddstøpelinjer.

Kvalitetssertifiseringer som IATF16949/ISO9001 (som vi har) indikerer sterke prosesser. Vurder også kapasitet og reaksjonsevne-Huazhi håndterer all muggproduksjon internt og har prosjektledere for å holde timeplanene på sporet. Til slutt kan du gjennomgå casestudier eller be om prototyper - en dyktig leverandør vil gi tekniske tilbakemeldinger og prøvekjøringer for å sikre at din del lykkes.