15 vanligste injeksjonsstøpte plastmaterialer: en guide til kjemisk motstand og holdbarhet

Introduksjon

Injeksjonsstøping har blitt en standard produksjonsprosess for å produsere plastkomponenter av høy kvalitet. I dagens konkurransedyktige marked er selskaper på tvers av bransjer - inkludert bilindustri, forbrukerelektronikk og medisinsk utstyr - stole på injeksjonsstøping i bilindustrien og utover for å oppnå høy effektivitet og konsistens i produksjonen. Denne guiden fokuserer spesielt på de vanligste injeksjonsstøpte plastmaterialer som brukes i bilapplikasjoner, med vekt på deres kjemiske motstand og holdbarhet.

Artikkelen vil gjennomgå ulike høyytelsesplast, diskutere deres egenskaper og applikasjoner og analysere fordelene og begrensningene til hver enkelt. I tillegg vil vi dekke utviklingen av injeksjonsstøpingsteknologier, fordelene ved å outsourcere disse tjenestene, og hvorfor velge en pålitelig partner som Huazhi -teknologi kan utgjøre en betydelig forskjell i produksjonsprosessen din. Mot slutten av denne guiden har du en omfattende forståelse av de forskjellige plast som er tilgjengelige for injeksjonsstøping, deres egnethet i bilindustrien og hvordan du velger de beste materialene for å sikre produktets levetid og ytelse.

Å forstå egenskapene og anvendelsene av de vanligste injeksjonsstøpte plastmaterialer er avgjørende for å produsere holdbare og kostnadseffektive bildeler. La oss dykke ned i detaljert utforskning av disse materialene og deres virkelige applikasjoner.

Historie om injeksjonsstøping i bilindustrien

I den tidlige bilindustrien ble nesten alle bilkomponenter produsert av metall. Mens metall ga strukturell styrke, resulterte det også i tunge, ineffektive kjøretøyer. Introduksjonen og den raske utviklingen av plastmaterialer i midten av 1900-tallet revolusjonerte bildesign og produksjon.

Tidlig adopsjon og evolusjon

I løpet av 1940- og 1950-årene begynte tidlig termoplast å bli integrert i bilinteriør for ikke-strukturelle komponenter, for eksempel knotter, håndtak og dekorative trimmer. Disse tidlige bruksområdene demonstrerte at plast kunne tilby fordeler som vektreduksjon, kostnadsbesparelser og fleksibilitet i design.

På 1970 -tallet ble plastinjeksjonsstøping adoptert for å produsere deler som tidligere var laget utelukkende av metall. Produsenter begynte å bruke polymerer for komponenter som ikke bare krevde estetisk appell, men også forbedret ytelsen under stress. Innovasjoner innen polymerkjemi førte til utvikling av materialer som ABS (akrylonitril-butadien-styren), som ga utmerket påvirkningsmotstand og holdbarhet.

Fremskritt innen plastmaterialer og prosesser

På 1980- og 1990 -tallet var bilindustrien vitne til et betydelig skifte da plastkomponenter begynte å erstatte selv noen strukturelle metalldeler. Denne epoken så introduksjonen av avansert plast som polykarbonat (PC), polypropylen (PP) og polyamid (PA) -varianter, som ga fordeler som termisk stabilitet, kjemisk motstand og forbedret designfleksibilitet.

Konseptet med vanligste injeksjonsstøpte plast i bilindustrien tok fart da produsentene begynte å standardisere prosesser for å oppfylle kravene til høyt volum, samtidig som de sikret delkonsistens og ytelse. Over tid har forbedringer i muggdesign, automatisering og kvalitetskontroll tillatt injeksjonsstøping å bli en dominerende teknikk for å produsere alt fra dashboards til motoromslag.

Nåværende trender og fremtidsutsikter

I dag er nesten 50% av et kjøretøys volum sammensatt av injeksjonsstøpte plastkomponenter. Utviklingen avGassassistent injeksjonsstøping, multi-shot støping, og til og med mikroinjeksjonsstøping har presset grensene for hva som kan oppnås med plast. Bedrifter er avhengige av disse metodene for å lage deler med komplekse geometrier, integrerte funksjoner og overlegen overflatebehandling.

Fortsatte fremskritt innen materialvitenskap, digital simulering og prosessautomatisering forventes å øke ytelsen og økonomiske fordelene ved injeksjonsstøping i bilindustrien ytterligere. Denne pågående evolusjonen understreker viktigheten av å velge riktig injeksjonsstøping i bilindustriens partner - en som forstår både historien og fremtidens trender.

Fordeler med injeksjonsstøping i bilapplikasjoner

Bruken av injeksjonsstøping i bilindustrien gir mange fordeler som har drevet dens utbredte adopsjon. Denne delen undersøker de tekniske og økonomiske fordelene ved injeksjonsstøping, spesielt når det gjelder å produsere bilkomponenter av høy kvalitet fra den vanligste injeksjonsstøpte plast.

Konsistens og presisjon

En av de viktigste fordelene med injeksjonsstøping er dens evne til å produsere komponenter med enestående presisjon og repeterbarhet. Moderne injeksjonsstøpemaskiner er utstyrt med avanserte kontroller som opprettholder tette toleranser (ofte innenfor ± 0,003 tommer) over millioner av sykluser. Denne presisjonen er kritisk for bildeler, der selv mindre avvik kan påvirke ytelsen og sikkerheten.

-

Dimensjonal nøyaktighet:Sikrer at hver produsert del oppfyller nøyaktige spesifikasjoner.

-

Gjentakbar prosess:Metallformer garanterer ensartethet over store produksjonsløp.

-

Overflatekvalitet:Mold design og prosessoptimalisering resulterer i jevn overflatebehandling av høy kvalitet som ofte eliminerer behovet for ytterligere etterbehandling.

Kostnadseffektiv skalerbarhet

Selv om den forhåndskostnaden for muggproduksjon er betydelig, blir injeksjonsstøping raskt kostnadseffektivt når den skaleres opp. De økonomiske fordelene inkluderer:

-

Lavere kostnader per enhet:Når produksjonsvolumet øker, reduseres kostnaden per enhet betydelig.

-

Energieffektivitet:Moderne maskiner optimaliserer injeksjonstrykket, og reduserer energiforbruket over høye volumløp.

-

Verktøyets levetid:Med riktig vedlikehold kan form av høy kvalitet vare hundretusener til millioner av sykluser, noe som sikrer vedvarende kostnadseffektivitet over tid.

Materiell allsidighet og ytelse

Injeksjonsstøping kan behandle et bredt spekter av polymerer, hver med spesifikk kjemisk motstand og mekaniske egenskaper som er egnet for forskjellige bilapplikasjoner.

-

Abs:Tilbyr utmerket påvirkningsmotstand og brukes til interiørpaneler og trim.

-

Polykarbonat (PC):Kjent for optisk klarhet og seighet; Ideell for frontlykter og andre gjennomsiktige deler.

-

Polypropylen (pp):Motstandsdyktig mot kjemikalier og tretthet; Brukes i støtfangere og batterideksler.

-

Nylon (PA) og polyoksymetylen (POM):Gi høy styrke og slitestyrke, egnet for gir og drivstoffsystemkomponenter.

Ved å inkorporere tilsetningsstoffer og forsterkninger, for eksempel glassfibre eller karbonfibre, kan de mekaniske egenskapene til disse vanligste injeksjonsstøpte plastmaterialer forbedres betydelig.

Estetiske og funksjonelle fordeler

Injeksjonsstøping muliggjør utrolig designfleksibilitet, og tillater både estetiske og funksjonelle forbedringer:

-

Integrert design:Komplekse design med innebygde ribbeina, teksturer eller variabel veggtykkelse kan forbedre både styrke og utseende.

-

Fargekonsistens:Forhåndsfargede harpikser kan brukes til å oppnå ensartet farge gjennom hele delen, redusere eller eliminere behovet for maling.

-

Tilpassbare finish:Ulike muggoverflatebehandlinger (f.eks. Polering, teksturering) tilbyr forskjellige utførelser fra blanke til matt, og serverer forskjellige designkrav.

Miljøpåvirkning og effektivitet

Teknologien gir også miljømessige fordeler:

-

Materiell effektivitet:Redusert avfall gjennom optimaliserte muggdesign, for eksempel gassasshjelpemetoder.

-

Lavere energiforbruk:Innovasjoner i prosesskontroll reduserer energibehov under produksjonen.

-

Gjenvinnbare materialer:Mange injeksjonsstøpte plast er fullt resirkulerbare, og bidrar til bærekraftig produksjonspraksis.

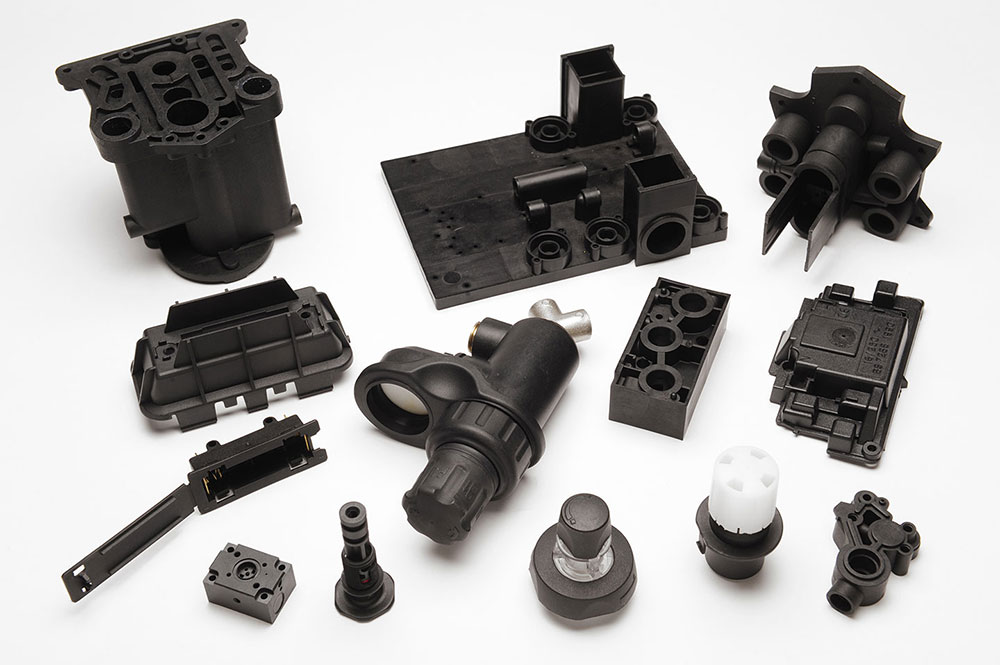

Anvendelser av injeksjonsstøping i bilproduksjon

Injeksjonsstøping har dramatisk transformert bilproduksjon ved å muliggjøre produksjon av høykvalitets, holdbare og lette plastdeler. Denne delen vil fordype seg i forskjellige bilapplikasjoner, og understreker rollen som den vanligste injeksjonsstøpte plast i disse komponentene.

Under-the-hette komponenter

Delene under hette har lenge hatt godt av injeksjonsstøping på grunn av deres behov for varmebestandighet, mekanisk styrke og lette egenskaper. Nøkkelkomponenter inkluderer:

-

Motordeksler:Disse dekslene må vanligvis tåle høye temperaturpolymerer som nylon eller kikk, og tåler termiske spenninger.

-

Oljepanner:Ofte produsert av polypropylen, drar oljepanner fordel av de lette og korrosjonsbestandige egenskapene til støpt plast.

-

Inntaksmanifolder:Disse er designet for å optimalisere luftstrømmen og er ofte laget av forsterket plast for å håndtere varme og trykk.

Utvendige komponenter

Bruken av injeksjonsstøping i utvendige bilkomponenter er drevet av behovet for både funksjonell ytelse og estetisk appell:

-

Støtfangere:Injeksjonsstøping tillater integrering av energiabsorberende strukturer innen støtfangere mens de opprettholder en jevn ytre finish. Materialer som ABS eller TPO er mye ansatt.

-

Griller og fascia:Disse delene produseres ofte ved bruk av polykarbonat eller armert polypropylen, noe som sikrer påvirkningsmotstand og design allsidighet.

-

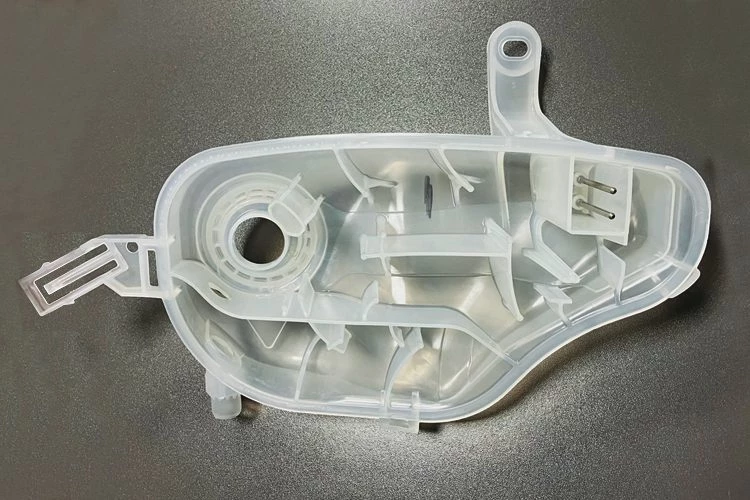

Belysningshus:Injeksjonsstøpte hus for frontlykter og baklykter gir utmerket dimensjonell stabilitet, optisk klarhet og værmotstand.

Interiørkomponenter

Interiøret i et kjøretøy handler ikke bare om funksjonalitet, men også den visuelle og taktile opplevelsen. Injeksjonsstøping brukes til å produsere flere interiørkomponenter:

-

Dashboards and Panels:Injeksjonsstøping med høy presisjon hjelper til med å skape visuelt tiltalende og slitesterke dashbordkomponenter, ofte ved bruk av materialer som ABS og PC-ABS.

-

Dørpaneler og midtkonsoller:Disse delene inneholder ofte intrikate design og er laget av materialer som tilbyr både holdbarhet og en finish av høy kvalitet.

-

Trim og beslag:Injeksjonsstøping tillater produksjon av komponenter som tilbyr både robust ytelse og tilpassbar estetikk, og serverer den varierte smaken til forbrukerne.

Automotive Injection Molding Materials

Å velge riktig materiale er avgjørende for å sikre at injeksjonsstøpte komponenter oppfyller de strenge kravene i bilindustrien. Nedenfor er en oversikt over de vanligste injeksjonsstøpte plastmaterialer som brukes i bilapplikasjoner, sammen med deres kjemiske motstand, holdbarhet og typiske applikasjoner.

1. Akrylonitril-butadien-styren (ABS)

-

Egenskaper:Utmerket påvirkningsmotstand, god stivhet og moderat kjemisk motstand.

-

Applikasjoner:Dashbordkomponenter, trimpaneler og innvendige beslag.

-

Fordeler:Gir en balanse mellom styrke og prosessbarhet med en finish av høy kvalitet.

2. Polykarbonat (PC)

-

Egenskaper:Eksepsjonell optisk klarhet, høy påvirkningsmotstand og varmebestandighet.

-

Applikasjoner:Hovedlyslinser, instrumentpaneler og utvendige deksler.

-

Fordeler:Gir holdbarhet og utmerket overflatefinish, ideell for komponenter som krever åpenhet.

3. Abs/polykarbonat (PC-ABS)

-

Egenskaper:Kombinerer tøffheten til ABS med varmemotstanden til PC.

-

Applikasjoner:Bilhus, utvendig trim og strukturelle komponenter.

-

Fordeler:Tilbyr forbedret styrke og termisk stabilitet for bilutstyr med høy ytelse.

4. Polypropylen (pp)

-

Egenskaper:Lett, utmerket kjemisk motstand og høy utmattelsesmotstand.

-

Applikasjoner:Støtfangere, batterirommer og innvendige trimmer.

-

Fordeler:Økonomisk, med utmerket motstand mot kjemikalier og sprekker i miljøstress.

5. Polystyren (PS)

-

Egenskaper:God dimensjonell stabilitet og enkel å behandle.

-

Applikasjoner:Ikke-strukturelle komponenter som foringsrør og håndtak.

-

Fordeler:Lave kostnader og høy klarhet, men begrenset i påvirkningsmotstand.

6. Polyoxymethylene (POM)

-

Egenskaper:Høy stivhet, lav friksjon og utmerket dimensjonell stabilitet.

-

Applikasjoner:Gir, lagre og drivstoffsystemkomponenter.

-

Fordeler:Ideell for presisjonskomponenter som krever høy mekanisk styrke og slitestyrke.

7. Nylon66 (PA66)

-

Egenskaper:Overlegen slitestyrke, styrke og kjemisk motstand.

-

Applikasjoner:Motorkomponenter, oljepanner og strukturelle støtte.

-

Fordeler:Høy ytelse i krevende applikasjoner med utmerket varmemotstand.

8. Polymetylmetakrylat (PMMA)

-

Egenskaper:Høy åpenhet, værmotstand og stivhet.

-

Applikasjoner:Lyskelysdeksler, instrumentklynger og visningspaneler.

-

Fordeler:Gir et glasslignende utseende med utmerket motstand mot UV-nedbrytning.

9. Polyetylen med høy tetthet (HDPE)

-

Egenskaper:Utmerket påvirkningsmotstand, kjemisk motstand og holdbarhet.

-

Applikasjoner:Under-the-hette komponenter og utvendige trimmer.

-

Fordeler:Robust og kostnadseffektiv, egnet for deler utsatt for tøffe miljøforhold.

10.Polyetylen med lav tetthet (LDPE)

-

Egenskaper:Fleksibilitet, seighet og påvirkningsmotstand.

-

Applikasjoner:Fleksible deler, slanger og tetninger i bilinteriør.

-

Fordeler:Tilbyr høy duktilitet, ideell for komponenter som krever fleksibilitet.

11.Polyetylen -tereftalat (PET)

-

Egenskaper:Høy strekkfasthet, kjemisk motstand og åpenhet.

-

Applikasjoner:Lysdeksler, reflekterende elementer og trimmer.

-

Fordeler:Tilbyr utmerkede fysiske egenskaper og er svært resirkulerbar.

12.Polybutylen tereftalat (PBT)

-

Egenskaper:Høydimensjonal stabilitet, mekanisk styrke og motstand mot kjemikalier.

-

Applikasjoner:Elektriske kontakter og innvendige deler av biler.

-

Fordeler:Balanserer stivhet med prosessbarhet, ideell for presisjonskomponenter.

13.Polyfenylensulfid (PPS)

-

Egenskaper:Høy termisk stabilitet, kjemisk motstand og dimensjonell stabilitet.

-

Applikasjoner:Automotive komponenter med høy temperatur, for eksempel motorer.

-

Fordeler:Egnet for applikasjoner som krever motstand mot varme og aggressive kjemikalier.

14.Thermoplastic Elastomers (TPE)

-

Egenskaper:Fleksibel, myk berøring og utmerket påvirkningsmotstand.

-

Applikasjoner:Sel, pakninger og interiørtrims på mykt berøring.

-

Fordeler:Kombinerer behandlingsfordelene ved termoplast med elastisiteten til gummi.

15.Thermoplastic Vulcanizates (TPV)

-

Egenskaper:Overlegen elastisitet, utmerket holdbarhet og høy motstand mot aldring.

-

Applikasjoner:Automotive værstripping, fugemasse og vibrasjonsdempingskomponenter.

-

Fordeler:Gir langsiktig ytelse i dynamiske miljøer og samtidig opprettholder fleksibiliteten.

En omfattende forståelse av disse vanligste injeksjonsstøpte plastmaterialer er avgjørende for å optimalisere delytelsen, sikre kjemisk motstand og forbedre holdbarheten i bilapplikasjoner.

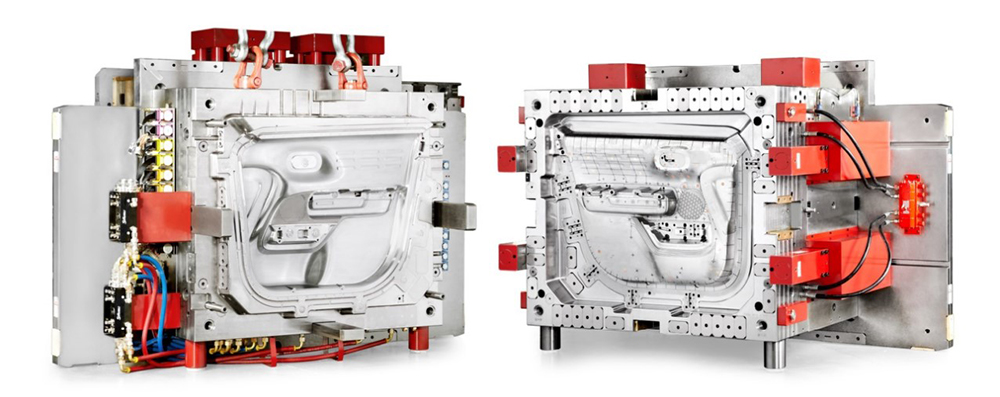

Huazhis bilinjeksjonsformingstjenester

At Huazhi -teknologi, Vi er stolte av å tilby høykvalitets og innovative injeksjonsformingsløsninger skreddersydd for bilindustrien. Våre bilinjeksjonsformingstjenester inneholder det siste innen prosesseringsteknologi, designoptimalisering og kvalitetskontroll for å produsere komponenter som oppfyller strenge bransjestandarder.

Våre evner inkluderer:

-

Tilpasset muggdesign og fabrikasjon:Ved å bruke avanserte CAD/CAM -systemer designer vi muggsopp spesielt for bilkomponenter, og sikrer presise hulrom og kjernekonfigurasjoner.

-

Multi-Cavity and Gas Assist Technologies:Vi bruker moldsformer med flere hul og gassassistent injeksjonsstøpingsteknikker for å øke produksjonseffektiviteten og redusere materialbruken, noe som gir overlegen delintegritet og overflatebehandling.

-

Materiell kompetanse:Vår omfattende kunnskap om å behandle de fleste vanlige injeksjonsstøpte plastmaterialer - fra ABS til PP -er - Forstyrrelser Det riktige materialet brukes til å oppfylle spesifikke ytelseskriterier som kjemisk motstand og mekanisk holdbarhet.

-

Kvalitetssikringsprogrammer:Prosessen vår inkluderer strenge in-line inspeksjoner, CMM (koordinatmålingsmaskin) sjekker og avanserte testmetoder (f.eks. Termisk avbildning og ultralydtesting) for å sikre at hver del oppfyller standarder av høyeste kvalitet.

-

Ettersalgsstøtte:Vi tilbyr omfattende støtte inkludert vedlikehold, teknisk konsultasjon og postproduksjonstjenester for å hjelpe våre partnere med å optimalisere produksjonsprosessen kontinuerlig.

Ved å velge Huazhi-teknologi som din injeksjonsstøpingspartner, får du tilgang til et dedikert team som kombinerer flere tiår med erfaring med topp moderne produksjonsevner. Vi garanterer konkurransedyktige priser, raske behandlingstider og en forpliktelse til dyktighet som har gjort oss til en pålitelig leder i injeksjonsstøping av bilindustrien.

Konklusjon

Injeksjonsstøping er uunnværlig i bilindustrien, og tilbyr uovertruffen produksjonseffektivitet, konsistens og design allsidighet. Å forstå egenskapene til de vanligste injeksjonsstøpte plastmaterialer og deres respektive bruksområder kan i stor grad påvirke holdbarheten og ytelsen til bilkomponenter. Når det er kombinert med avanserte teknikker som gassassistentinjeksjonsstøping, kan produsentene oppnå betydelige forbedringer i kvalitet, syklustid og kostnadseffektivitet.

Det er viktig å velge riktig injeksjonsstøpingspartner. Huazhi Technology tilbyr avanserte produksjonsevner, ekspert teknisk support og en bevist merittliste for å levere bildeler av høy kvalitet. Vi inviterer deg til å utnytte vår ekspertise og dra nytte av våre omfattende tjenester for dine behov for injeksjonsstøping.

📩 Lær mer om HuazhiInjeksjonsstøpingstjenesterog deler, Kontakt Huazhi -teknologiI dag for å diskutere prosjektkravene dine og motta et gratis tilbud uten forpliktelser!

Ofte stilte spørsmål (vanlige spørsmål)

Q1: Hva får gass til å hjelpe injeksjonsforming fordelaktig i bilapplikasjoner?

Gassassistent injeksjonsstøping muliggjør produksjon av komplekse, store deler med redusert materialbruk og kortere syklusstider. Det resulterer også i forbedret overflatebehandling og reduserte indre belastninger, noe som gjør det ideelt for komponenter som krever høy ytelse.

Q2: Hvilke materialer er mest vanlig i bilinnsprøytningsstøping?

De vanligste injeksjonsstøpte plastmaterialene i bilindustrien inkluderer ABS, polykarbonat (PC), polypropylen (PP) og nylon, blant andre. Hver tilbyr unike egenskaper når det gjelder holdbarhet, kjemisk motstand og påvirkningsstyrke.

Q3: Hvordan sikrer Huazhi jevn kvalitet i bildeler?

Huazhi bruker avansert CNC -teknologi, strenge kvalitetskontrollprosesser og kontinuerlig prosessoptimalisering for å sikre at hver del oppfyller strenge bilstandarder.

Q4: Kan Huazhi håndtere både lavt og høyt volumproduksjon?

Ja, Huazhi har skalerbare produksjonsevner som effektivt kan produsere både prototyper med lite volum og produksjonsløp med høyt volum uten at det går ut over kvalitet eller effektivitet.

Q5: Hva er ledetidene for bilinnsprøytningsprosjekter?

Ledetidene varierer basert på delkompleksitet og produksjonsvolum, men varierer vanligvis fra noen uker til flere måneder. Huazhi Technology jobber tett med kunder for å oppfylle nødvendige leveringsplaner.

Q6: Hvordan kommer outsourcing injeksjonsstøping til gode for virksomheten min?

Outsourcing injeksjonsstøping til en erfaren partner som Huazhi reduserer kapitalinvesteringer, minimerer produksjonsforstyrrelser og utnytter ekspert teknisk support, noe som fører til forbedret produktkvalitet og raskere tid til markedet.