Fordelene med injeksjonsstøping av flere hulskaper i den nye energibransjen innen 2025

Introduksjon:

I dagens raskt utviklende produksjonslandskap er effektivitet og kvalitet mer kritiske enn noen gang. For bransjer som ny energi, er det viktig å oppnå høy produksjonskapasitet. Tradisjonell injeksjonsstøping av enhulen kan være kostnadsforbudende for produksjon med lav til midten av volum på grunn av de høye innledende verktøykostnadene. Imidlertid medinjeksjonsstøpingNy teknologi, spesielt injeksjonsstøping av flere huligheter, produsenter kan produsere flere deler per syklus, og øke gjennomstrømningen drastisk og senke kostnadene.

Denne guiden undersøker fordelene med injeksjonsstøping av flere hulskaper, undersøker nyskapende utvikling i injeksjonsstøping ny teknologi, og skisserer hvordan disse fremskrittene er satt til å revolusjonere den nye energibransjen innen 2025. Enten du er i bil, fornybar energi eller en annen høy-demand-sektor, kan du forstå disse alternativene hjelpe deg med å optimalisere din produksjonsprosess og få en konkurranse.

Forstå multikavitetsinjeksjonsstøping

1.1 Hva er injeksjonsstøping av flere hulskaper?

Injeksjonsstøping av flere hulskaper, også kjent som flere inntrykksstøping, er en prosess der en form er designet med flere hulrom for å produsere flere deler samtidig med et enkelt skudd med smeltet plast.

-

Hvert hulrom er konstruert for å produsere en identisk komponent, og maksimere produksjonen per syklus.

-

Denne metoden øker produksjonseffektiviteten betydelig, noe som gjør den ideell for masseproduksjon.

-

I motsetning til verktøy for enkelthulte-der hvert skudd gir en del-kan moldingsmoldinger inneholde alt fra 2 til 128 hulrom, avhengig av delstørrelse og kundekrav.

1.2 Rollen som injeksjonsforming Ny teknologi

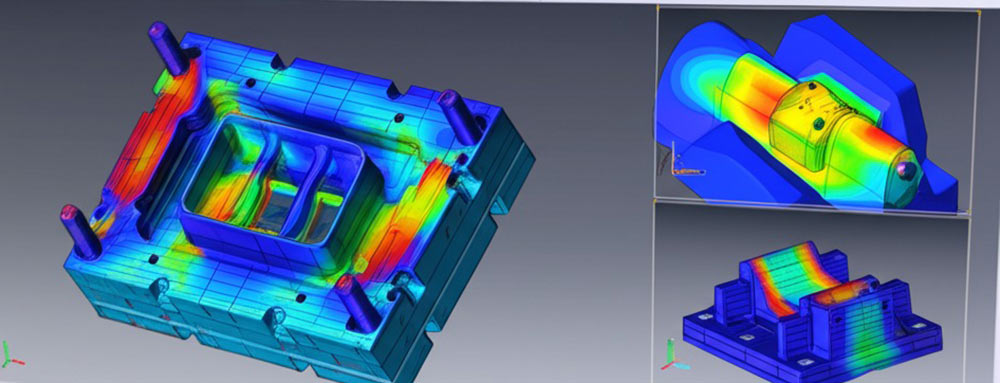

Fremskritt innen injeksjonsforming Ny teknologi har muliggjort produksjon av svært komplekse multikavitetsformer med presis kontroll over materialstrøm og trykkfordeling.

-

Innovativ CAD/CAM -programvare og CNC -maskinering med høy presisjon er integrert i å designe disse formene.

-

Forbedrede simuleringsverktøy lar ingeniører optimalisere gate-, sprue- og løperkonfigurasjoner for jevn fylling.

-

Med denne teknologien oppnår produsenter overlegen kvalitet, reduserte syklustider og lavere kostnader per del.

Key Injection Molding Ny teknologiinnovasjoner for multi-Cavity Molding

2.1 Mikro-skummende injeksjonsstøpingsteknologi

Mikro-skummende injeksjonsstøping introduserer ultra-fine bobler i smeltet plast ved å injisere superkritisk nitrogen eller karbondioksid under prosessen.

-

Fordeler:

• Produserer lette deler med økt påvirkningsmotstand.

• Miljøvennlig sammenlignet med kjemiske skummingsprosesser.

• Forbedrer materiell effektivitet og reduserer totalvekten, noe som er avgjørende i den nye energisektoren. -

Applikasjoner:

• Ofte brukt i bilens interiørkomponenter og lette hus for elektroniske enheter.

2.2 Gassassistert injeksjonsstøping

Gassassistert injeksjonsstøpingbruker høytrykksgass for å lage hule seksjoner i en del.

-

Fordeler:

• Reduserer indre belastninger og minimerer vasker og overflateflekker.

• Senker materialbruken mens du opprettholder strukturell integritet.

• Spesielt gunstig for store, komplekse deler der materialbesparelser kan være betydelig. -

Utfordringer:

Krever nøye design av løpere og porter for å sikre ensartet gassfordeling. • Forbedret simulering og presis kontroll er nødvendig for konsistente resultater.

2.3 Smarte injeksjonsstøpingsfabrikker

Integrasjonen av smarte teknologier omformer hvordan injeksjonsstøping utføres:

-

Automasjon og AI:

Prosessovervåking av sanntid ved bruk av sensorer og IoT-enheter. • AI-drevet prosessoptimalisering og prediktivt vedlikehold. -

Digital tvillingteknologi:

Simulerer hele injeksjonsformingsprosessen, og tillater virtuell testing og optimalisering. -

Påvirkning:

Øker den generelle effektiviteten, reduserer energiforbruket og forbedrer produktkonsistensen. -

Rolle i ny energi:

Muliggjør produksjon med høyt volum med tette toleranser for kritiske komponenter som brukes i elektriske kjøretøyer og fornybare energisystemer.

2.4 Komposittmateriale med høy ytelse injeksjonsstøping

Med den raske veksten i den nye energibransjen er det en økende etterspørsel etter sammensatte materialer med høy ytelse.

-

Fordeler:

• tilbyr overlegne styrke-til-vekt-forhold, viktige for lette nye energikomponenter.

• Forbedret holdbarhet og ytelse under ekstreme forhold. -

Utfordringer:

Krever presis kontroll av prosessparametere for å sikre riktig spredning av forsterkende fibre. -

Teknologisk integrasjon:

Å kombinere komposittmaterialer med injeksjonsstøping av ny teknologi resulterer i innovative produkter som oppfyller strenge ytelseskriterier.

Designhensyn for moldsform for flere hulninger

3.1 Nøkkelelementer i muggdesign

Designe multi-cavity muggs medInjeksjonsstøping Ny teknologiKrever nøye planlegging:

-

Sprue, gate og løperkonfigurasjon:

• Må optimaliseres for å sikre ensartet materialstrøm og til og med hulromsfylling. -

Hulromsymmetri:

• Sikrer konsistent trykk og temperatur over alle hulrom. -

Simulering og testing:

• Bruk avansert simuleringsprogramvare for å forutsi materialatferd og identifisere potensielle problemer før produksjon. -

Materiell valg:

• Velg materialer som balanserer kostnader, holdbarhet og ytelse basert på applikasjonskrav.

3.2 Utfordringer og løsninger

-

Kompleksitet i design:

• Forformer med flere hulskaper er iboende mer komplekse enn enkelthulteformer, noe som krever mer detaljert designarbeid.

• Løsning: Bruk iterativ prototyping og simulering for å avgrense design. -

Økte startkostnader:

• Høyere forhåndskostnader er rettferdiggjort av betydelige kostnadsbesparelser i masseproduksjonen. -

Sikre ensartet fylling:

Krever presis kontroll over portplasser og trykkfordeling.

Produksjonseffektivitet og kostnadsfordeler

4.1 Forbedret produksjonsgjennomstrømning

Den primære fordelen med injeksjonsstøping av flere huligheter er den dramatiske økningen i produksjonseffektiviteten:

-

Samtidig produksjon:

• Flere deler dannes i hver syklus, noe som reduserer samlede syklustider. -

Økt utgang:

• Ideell for masseproduksjon, der det kreves høyt volum. -

Effektivitetsgevinster:

• Kortere kjølesykluser per skudd fører til høyere gjennomstrømning.

4.2 Kostnadsbesparelser

Kostnadseffektivitet er en annen stor fordel:

-

Lavere kostnader per del:

• Selv om den innledende formen er dyrere, reduseres kostnadene per del betydelig i produksjonen av høyt volum. -

Redusert maskintid:

• Færre sykluser som trengs, og oversettes til lavere energi og arbeidskraftskostnader. -

Stordriftsfordeler:

• Masseproduksjon gjennom multismerter med flere hulninger fører til betydelige langsiktige besparelser.

4.3 Forbedret kvalitet og konsistens

-

Enhetlighet:

• Hver del produsert i en syklus er nesten identisk, noe som sikrer batchkonsistens. -

Overflatefinish:

• Høy presisjon og avansert støpingsteknologi resulterer i utmerket overflatekvalitet. -

Pålitelighet:

• Konsekvent prosesskontroll minimerer feil og forbedrer den generelle produktets pålitelighet.

Søknader i den nye energibransjen

5.1 Automotive Applications

-

Elektriske kjøretøy:

• Multi-Cavity-former er avgjørende for å produsere komponenter som batteriforingsrør og innvendige trimmer som krever høye volumproduksjon med jevn kvalitet. -

Effektivitet og kostnad:

• Lavere kostnader per del bidrar til å redusere de samlede kjøretøyets produksjonskostnader, noe som gjør elektriske kjøretøyer mer konkurransedyktige.

5.2 Fornybare energisystemer

-

Sol- og vindkomponenter:

• Høy presisjon og jevn kvalitet er avgjørende for deler som brukes i fornybar energisystemer. -

Varighet:

• Platerte eller belagte multikavitetsstøpte komponenter gir økt holdbarhet mot miljøfaktorer.

5.3 Forbrukerelektronikk for ny energi

-

Batterier og kontakter:

• Presisjonen av injeksjonsstøping av flere hulskaper sikrer pålitelige komponenter av høy kvalitet som er avgjørende for moderne elektronikk. -

Skalerbarhet:

• Effektiv produksjon av standardiserte deler støtter rask markedsutplassering og kostnadsreduksjon.

Fremtidige trender og innovasjoner innen injeksjonsstøping Ny teknologi

6.1 Fremskritt i prosessautomatisering

Fremtiden for injeksjonsforming Ny teknologi ligger i videre automatisering:

-

Smarte fabrikker:

• Integrering av AI og IoT for overvåking og prosessoptimalisering i sanntid. -

Digitale tvillinger:

• Virtuelle simuleringer for å finjustere prosessparametere før produksjon. -

Forutsigbart vedlikehold:

• Minimerer driftsstans og forbedrer den generelle produktiviteten.

6.2 nye materialer og miljøvennlige løsninger

-

Bærekraftige materialer:

• Nye miljøvennlig plast og kompositter som oppfyller miljøforskrifter. -

Energieffektivitet:

• Avanserte prosesskontroller reduserer energiforbruket mens du opprettholder kvaliteten. -

Grønn produksjon:

• Vedtakelse av lukkede sløyfesystemer som resirkulerer avfallsmateriale, og reduserer miljøpåvirkningen.

6.3 Integrering med høy presisjon CNC -maskinering

-

CNC -maskinering Presisjonssynergi:

• Kombinere CNC -maskinering med høy presisjon med ny teknologi forbedrer den dimensjonale nøyaktigheten og overflatebehandlingen til komponentene. -

Forbedrede designfunksjoner:

• Avanserte CNC-verktøy muliggjør produksjon av muggsopp med komplekse geometrier, noe som ytterligere forbedrer potensialet for injeksjonsstøping av flere hulskaper.

Beste praksis for implementering av injeksjonsstøping av flere hulskap

7.1 Etablere en robust designprosess

-

Klare spesifikasjoner:

• Utvikle omfattende designbriefer med detaljerte CAD -modeller og toleransekrav. -

Iterativ prototyping:

• Bruk rask prototyping for å teste og avgrense muggdesign før fullskala produksjon. -

Simulering og analyse:

• Bruk avanserte simuleringsverktøy for å forutsi materialstrøm og sikre ensartet hulrom.

7.2 Optimalisering av produksjonsparametere

-

Materialstrømningskontroll:

• Planlegg nøye gran, port og løperdesign for å balansere trykk over alle hulrom. -

Syklustidsreduksjon:

• Optimaliser kjøling og utkastingstider for å maksimere gjennomstrømningen. -

Kvalitetsovervåking:

• Implementere overvåkningssystemer i sanntid for å spore viktige produksjonsmålinger og justere parametere etter behov.

7.3 Samarbeid med en pålitelig leverandør

-

Leverandørkompetanse:

• Arbeid med en erfaren leverandør som forstår vanskelighetene med Kina med flere hulromsinjeksjonsstøping. -

Kommunikasjon:

• Oppretthold åpne kommunikasjonskanaler for å sikre at alle prosjektkrav blir oppfylt. -

Kontinuerlig forbedring:

• Gjennomgå produksjonsdata og tilbakemeldinger for å drive prosessforbedringer og opprettholde høy kvalitet.

Hvorfor velge Huazhi -teknologi?

At Huazhi -teknologi, Vi har en velprøvd merittliste som en ledende leverandør av injeksjonsstøpingsløsninger. Vår ekspertise innen injeksjonsforming Ny teknologi sikrer at vi leverer innovative, høykvalitets og kostnadseffektive formdesign som tilfredsstiller de nye energisektoren.

Våre viktigste styrker:

-

Over 20 års bransjeerfaring som serverer globale bil- og nye energimarkeder.

-

Et dedikert team på 180 fagpersoner og en robust produksjonskapasitet med over 8000 produserte muggsopp.

-

Avanserte utstyr som er i stand til å håndtere komplekse design med høy presisjon.

-

Rask behandlingstid og effektive produksjonsprosesser for å akselerere produktets tid til markedet.

-

Langsiktige partnerskap med kjente selskaper fra USA, Japan, Tyskland og Canada, og sikrer muggløsninger i verdensklasse.

Å velge Huazhi -teknologi betyr å samarbeide med en pålitelig leder som er opptatt av å skyve grensene for injeksjonsstøping av ny teknologi for å hjelpe deg med å oppnå konkurransedyktig dyktighet.

Konklusjon

Injeksjonsstøping av flere hulskaper, styrket av injeksjonsstøping av ny teknologi, gir uovertruffen fordeler innen produksjonseffektivitet, kostnadsbesparelser og produktkonsistens. Når den nye energibransjen fortsetter å vokse, vil evnen til å produsere komponenter av høy kvalitet raskt og kostnadseffektivt være avgjørende. Ved å integrere avanserte støpingsteknikker medHøy presisjon CNC -maskineringprodusenter kan oppnå overlegne resultater som oppfyller strenge ytelses- og kvalitetsstandarder.

At vårt selskap, vi utnytter det sisteinjeksjonsstøpingNy teknologi for å levere innovative løsninger tilpasset dine behov. Vår ekspertise innen multikavitetsstøping sikrer at du oppnår raskere produksjonssykluser, lavere kostnader per del og eksepsjonell kvalitet for dine nye energikomponenter.

Kontakt oss i dag!

Klar til å revolusjonere produksjonsprosessen din med avansert injeksjonsstøping av flere hul?Kontakt ossNå for å diskutere prosjektkravene dine og oppdage hvordan våre innovative, kostnadseffektive løsninger kan gi deg et konkurransefortrinn.

Ofte stilte spørsmål (FAQ)

Q1: Hva er injeksjonsstøping av flere hulskaper?

A: Injeksjonsstøping av flere hulskaper er en prosess der en form med flere hulrom produserer flere identiske komponenter samtidig fra ett skudd med smeltet plast. Denne metoden øker produksjonseffektiviteten og senker kostnadene per del.

Q2: Hva er de viktigste fordelene med injeksjonsstøping av flere hul?

A: De viktigste fordelene inkluderer betydelig høyere produksjonshastighet, kostnadsbesparelser på grunn av reduserte syklustider og arbeidskraft, forbedret batchkonsistens og forbedret fargeenhet i de endelige delene.

Q3: Hvordan forbedrer injeksjonsstøping av ny teknologi multikavitetsprosesser?

A: Injeksjonsstøping Ny teknologi integrerer avanserte CAD/CAM-verktøy, CNC-maskineringspresisjon og sanntids prosessovervåking for å sikre jevn fylling, presis kontroll over materialstrømning og konsistent høykvalitetsproduksjon.

Q4: Hvilke designutfordringer er assosiert med multi-moldsformer?

A: Utfordringene inkluderer å sikre ensartet materialfordeling, optimal sprue og portplassering, håndtere økt muggkompleksitet og opprettholde jevnlig trykk over alle hulrom.

Q5: Hvordan påvirker moldsformene produksjonskostnader?

A: Selv om moldsformer med flere huller krever en høyere innledende investering, reduserer de kostnadene per del i høye volumproduksjoner ved å redusere syklustider, minimere arbeidskraften og forbedre materialeffektiviteten.

Q6: Hvilke bransjer drar nytte av injeksjonsstøping av flere hul?

A: Industrier som bilindustri, forbrukerelektronikk, medisinsk utstyr, fornybar energi og emballasje drar nytte av injeksjonsstøping av flere hulskaper på grunn av dens evne til å produsere høye volum av konsistente kvalitetsdeler.

Q7: Hva er rollen som CNC-maskineringspresisjon i injeksjonsstøping av flere hulskaper?

A: CNC-maskineringspresisjon sikrer at muggkomponenter er produsert med tette toleranser og jevn kvalitet, noe som er avgjørende for å opprettholde integriteten til hvert hulrom i multikavitetsformer.

Q8: Hvordan kan produsenter optimalisere deres injeksjonsprosess med flere hulskaper?

A: Produsenter kan optimalisere prosessen ved å bruke avanserte simuleringsverktøy, iterativ prototyping, overvåking i sanntid og samarbeide tett med erfarne leverandører for finjusteringsdesign og produksjonsparametere.