Hva er et billigere alternativ til injeksjonsstøping?

Injeksjonsstøpingdominerer masseproduksjon for plastdeler, men det er bratte forhåndskostnader (10.000–100 000+ for muggsopp) og lange ledetider (8–12 uker) gjør det upraktisk for oppstart, prototyper eller bestillinger med lavt volum. Heldigvis gir moderne injeksjonsstøpingsalternativer kostnadseffektive, fleksible løsninger skreddersydd til spesifikke materialer, volumer og designkompleksiteter. Denne guiden utforsker ni injeksjonsstøpingsalternativer, deres tekniske fordeler, begrensninger og applikasjoner i den virkelige verden-som hjelper deg med å velge riktig metode for å optimalisere kostnader og effektivitet.

1. Hvorfor utforske injeksjonsstøpingsalternativer?

Injeksjonsstøpes begrensninger kolliderer ofte med moderne produksjonskrav:

- Høye verktøykostnader: Stålformer er dyre og ufleksible for designendringer.

- Lange ledetider: Mold fabrikasjon forsinker produkttesting og markedsinngang.

- Inneffektivitet med lavt volum: Kostnadene per enhet er fortsatt høye for partier under 10.000 enheter.

- Materialbegrensninger: Begrenset til termoplast, unntatt metaller eller kompositter.

Injeksjonsstøpingsalternativerta opp disse problemene ved å tilby:

- Lavere innledende investering: Ingen behov for kostbare stålformer.

- Raskere prototyping: Produsere funksjonelle deler i dager, ikke måneder.

- Materiell mangfold: Bruk metaller, harpikser, silikoner eller plast i ingeniørklasse.

- Skalerbarhet: Overgang sømløst fra prototyper til mellomvolumproduksjon.

2.

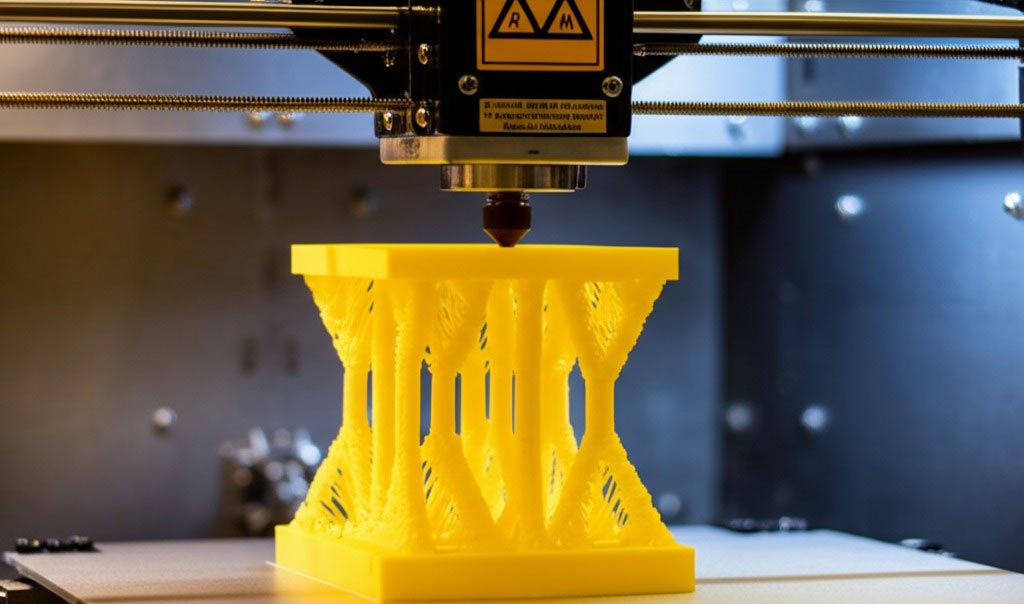

2.13D -utskrift(Tilsetningsstoffer)

Best for: Prototyper, tilpassede deler og komplekse geometrier.

Fordeler:

- Null verktøykostnader: Skriv ut direkte fra CAD -filer, ideell for iterativ design.

- Materiell allsidighet: Bruk PLA, ABS, Nylon, TPU eller til og med metallpulver (SLM/DMLS).

- Fart: Produsere deler på 24–72 timer, perfekt for rask prototyping.

- Komplekse design: Lag gitterstrukturer, interne kanaler eller organiske former umulig med tradisjonelle metoder.

Begrensninger:

- Overflatebehandling: Laglinjer krever etterbehandling (sliping, maleri) for glatte finish.

- Styrkebegrensninger: Anisotropiske egenskaper kan redusere holdbarheten sammenlignet med støpte deler.

- Skalerbarhet: Kostnadene per enhet stiger betydelig utover 100–500 enheter.

Tekniske applikasjoner:

- Medisinsk: Tilpasset proteser, kirurgiske guider.

- Luftfart: Lette parenteser, kanalering.

- Bil: Forproduksjonsvalideringsdeler.

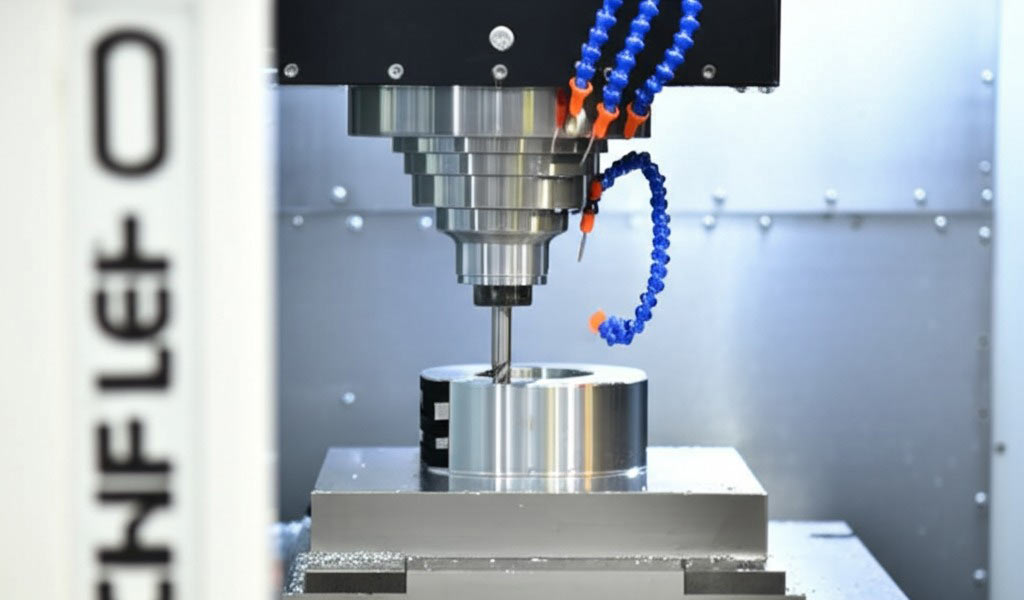

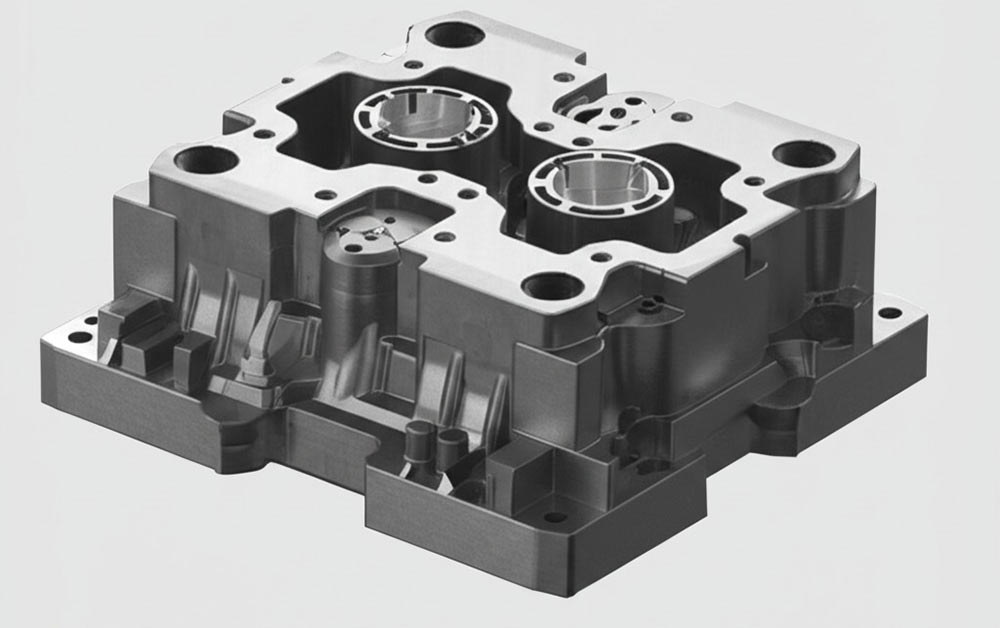

2.2CNC -maskinering

Best for: Metall eller plastkomponenter med høy presisjon.

Fordeler:

- Stramme toleranser: Oppnå ± 0,001 ″ nøyaktighet for kritiske komponenter.

- Materialområde: Maskinaluminium, titan, PEEK eller Ultem.

- Overlegen finish: Små overflater reduserer behovene etter prosessering.

Begrensninger:

- Materiell avfall: Subtraktive prosesser genererer opptil 80% skrot.

- Kostnad i skala: Arbeidskraft og maskintid blåser ut kostnadene for store partier.

2.3Termoforming

Best for: Tynnvegget emballasje, brett og bilpaneler.

Fordeler:

- Lavprisformer: Aluminiumsformer koster 60–80% mindre enn stålinjeksjonsformer.

- Rask snuoperasjon: Produsere 1 000–5 000 deler på 2-3 uker.

- Materiell effektivitet: Bruk ABS, PETG eller HDPE -ark med minimalt avfall.

Begrensninger:

- Design enkelhet: Begrenset til grunne trekk (dybde ≤ 1x bredde).

- Tykkelsesvariabilitet: Strekking kan tynne materiale i dype seksjoner.

Bransjeeksempel:

Selskaper for medisinsk utstyr bruker termoforming for sterile blisterpakker, og sparer 40% mot injeksjonsstøping for bestillinger på 10 000 enheter.

2.4Uretan støping

Best for: Lavvolum (50–500 enheter) funksjonelle prototyper.

Fordeler:

- Silikonformer: Lag muggsopp fra 3D-trykte eller CNC-maskinerte mestere til 90% lavere kostnad.

- Materiell fleksibilitet: Etterligne abs, pp eller gummilignende strukturer med polyuretanharpikser.

- Høye detaljer: Fang fine teksturer og undergraver.

Begrensninger:

- Mold holdbarhet: Silikonformer brytes ned etter 20–50 sykluser.

- Temperaturfølsomhet: Deler deformeres over 150 ° C.

Teknisk innsikt:

Uretan casting er ideell for crowdfunding -kampanjer som trenger 200–300 enheter av forbrukerapparater uten $ 20K+ Mold Investments.

2.5Rotasjonsstøping

Best for: Store, hule gjenstander som tanker, lekeplassutstyr eller kajakker.

Fordeler:

- Ensartet veggtykkelse: Roterende former sikrer jevn materialfordeling.

- Lavstressdeler: Ingen interne hulrom eller skjevhet.

- Overdimensjonert kapasitet: Produsere deler opp til 20 fot lange.

Begrensninger:

- Langsomme syklustider: 1–2 timer per del på grunn av oppvarmings-/kjølefaser.

- Materielle begrensninger: Primært polyetylen (HDPE, LLDPE).

Søknads søkelys:

Landbruksselskaper bruker rotasjonsstøping for plantevernmidler, og utnytter dens korrosjonsmotstand og holdbarhet.

2.6Blåse støping

Best for: Hule containere (flasker, kanaler, bilreservoarer).

Fordeler:

- Høyhastighetsproduksjon: Syklustider så lave som 1–2 minutter per del.

- Materialbesparelser: Bruker 30% mindre plast enn injeksjonsstøping for hule former.

Begrensninger:

- Verktøykostnader: Komplekse form koster15�–50k.

- Begrenset geometri: Bare egnet for aksymmetriske hule deler.

Teknisk sammenligning:

| Parameter | Injeksjonsstøping | Blåse støping |

|---|---|---|

| Veggtykkelse | Uniform | Variabel |

| Delvekt | 1g - 50 kg | 10g - 30 kg |

| Verktøykostnad | 10�–100k | 15�–50k |

2.7Die casting

Best for: Metalldeler med høy styrke (sink, aluminiumslegeringer).

Fordeler:

- Høy presisjon: Oppnå ± 0,002 ″ toleranser for gir eller hus.

- Overflatekvalitet: Nærnettformede deler reduserer maskineringsbehov.

- Volum skalerbarhet: Økonomisk for 10K+ enheter.

Begrensninger:

- Verktøykostnader: Stålformer koster20�–100k.

- Materialbegrensninger: Begrenset til ikke-jernholdige metaller.

Bransjeeksempel:

En droneprodusent brukte sink die casting for 20 000 motorfester, og kuttet kostnadene med 25% mot CNC -maskinering.

2.8 Ekstrudering

Best for: Kontinuerlige profiler (rør, vindusrammer, tetninger).

Fordeler:

- Lav kostnad per enhet: Ideell for lineære deler med høyt volum.

- Materiell mangfold: Prosess PVC, aluminium eller termoplastiske kompositter.

Begrensninger:

- Design enkelhet: Faste tverrsnittsformer.

- Sekundære operasjoner: Krever ofte skjæring, boring eller montering.

Tekniske data:

En typisk PVC -ekstruderingslinje produserer 1 000–5 000 fot/time, og koster2–5 per fot for tilpassede profiler.

2.9 støping (harpiks/metall)

Best for: Kunst, smykker eller metallkomponenter med lite volum.

Fordeler:

- Lave verktøykostnader: Silikon eller sandformer koster under 1000 dollar.

- Komplekse geometrier: Repliker intrikate detaljer som teksturer eller underskjæringer.

Begrensninger:

- Arbeidskrevende: Krever manuell formforberedelse og etterbehandling.

- Porøsitetsrisiko: Luftbobler kan svekke strukturell integritet.

Casestudie:

Et luksuriøst klokkemerke bruker harpiksbesetning for 500-enheters begrensede utgaver, og oppnår premium finish til 60% lavere kostnad enn CNC.

3. Hvordan velge riktig injeksjonsstøpingsalternativ

Bruk denne beslutningsmatrisen for å matche prosjektbehovene dine:

| Faktor | Lavt volum (<500) | Midt volum (500–10k) | Høyt volum (> 10k) |

|---|---|---|---|

| Kostnadseffektivitet | 3D -utskrift | Uretan støping | Ekstrudering/blåsestøping |

| Materialstyrke | CNC -maskinering | Die casting | Injeksjonsstøping |

| Ledetid | 3D -utskrift (1-3 dager) | Termoforming (2–4 uker) | Die Casting (6–8 uker) |

Materialkompatibilitetsguide:

- Plast: Termoforming (ABS, PETG), 3D -utskrift (nylon, harpikser).

- Metaller: CNC -maskinering (aluminium, stål), die casting (sink, magnesium).

- Elastomerer: Uretan støping (fleksibel harpikser), rotasjonsstøping (LLDPE).

Konklusjon

Fra 3D -utskrift for raske prototyper til rotasjonsstøping for store stridsvogner, gir injeksjonsstøpingsalternativer bedrifter til å redusere kostnadene, akselerere tidslinjer og eksperimentere med innovative design. Ved å justere prosjektets volum, materiale og kompleksitet med riktig prosess, kan du omgå begrensningene for tradisjonell injeksjonsstøping mens du opprettholder kvaliteten.

Klar til å optimalisere produksjonsstrategien din?

Kontakt oss i dag for en gratis konsultasjon! Våre ingeniører vil analysere prosjektet ditt og anbefale det mest kostnadseffektive alternativet for injeksjonsforming-og for å spare tid, budsjett og ressurser.

Vanlige spørsmål om injeksjonsstøpingsalternativer

Spørsmål: Hvilket alternativ er best for matkvalitetsprodukter?

A: Termoforming med FDA-godkjente PETG- eller HDPE-ark er ideelt for matbeholdere.

Spørsmål: Kan jeg bytte til injeksjonsstøping senere?

A: Ja. Bruk uretanstøping for 100–500 enheter for å validere design før du investerer i stålformer.

Spørsmål: Hvordan sammenlignes miljøpåvirkninger?

A: 3D -utskrift genererer mindre avfall, mens ekstrudering resirkulerer 90% av skrapmaterialet.

Spørsmål: Hva er minimum bestillingsmengde (MOQ) for disse metodene?

A:

- 3D -utskrift: 1 enhet.

- Uretan støping: 50 enheter.

- Die Casting: 1000 enheter.