Hva er CNC -maskinering? En omfattende guide til høy presisjon CNC -maskinering

Introduksjon

I det moderne produksjonslandskapet krever næringer som bilindustri, medisinsk og forsvar ekstremt stramme toleranser - ofte så presise som ± 0,001 tommer - for å sikre optimal ytelse. Tradisjonelle maskineringsmetoder kan ganske enkelt ikke levere dette presisjonsnivået. Det er der CNC -maskinering med høy presisjon spiller inn. Denne guiden går inn i grunnleggende om CNC -maskinering, utforsker prosessen, utstyr, materialer, fordeler og forskjellige applikasjoner. Målet vårt er å gi deg en grundig forståelse av hvordanHøy presisjon CNC -maskineringKan revolusjonere produksjonen din, sikre jevn kvalitet og effektivitet.

Hva er CNC -maskinering?

Definisjon og oversikt

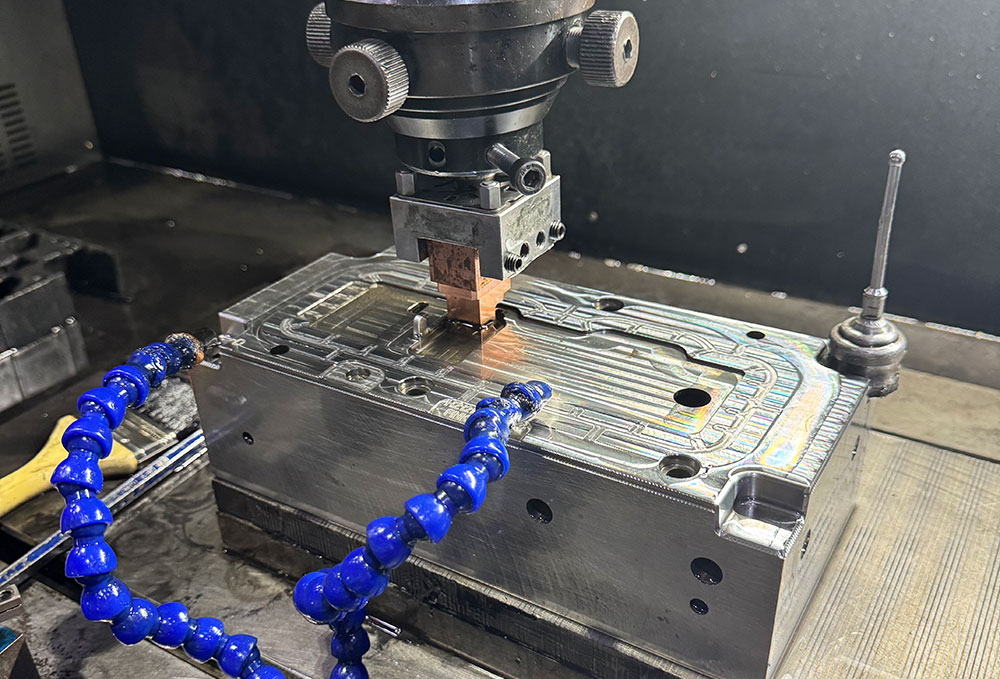

CNC (Computer Numerical Control)Maskinering er en automatisert produksjonsprosess som bruker datastyrte verktøy for å fjerne materiale fra et arbeidsstykke basert på en forhåndsdesignet 3D-modell. I motsetning til konvensjonell maskinering, sikrer de automatiserte verktøystiene i CNC -maskinering med høy presisjon, at hver del produseres med minimalt avvik, og oppnår toleranser så stramme som ± 0,1 til 0,2 mm.

-

Automasjon og nøyaktighet:

• Prosessen styres av digitale instruksjoner, og eliminerer mye av menneskelig feil som ligger i manuell maskinering.

• Konsistens på tvers av flere produksjonskjøringer er et kjennetegn på CNC -maskinering med høy presisjon. -

Kritisk rolle i industrien:

• CNC-maskinering er avgjørende for å produsere deler som krever krevende dimensjoner og feilfri finish, noe som gjør det uunnværlig i høyteknologiske sektorer.

Trinn-for-trinn-prosess med høy presisjon CNC-maskinering

1. Design og CAD -modellering

Reisen begynner med en detaljert design:

- 3D -modellering:

• Ingeniører bruker programvare som AutoCAD eller SolidWorks for å utvikle presise digitale modeller.

• Design inkluderer eksakte dimensjoner, toleranser og kritiske funksjoner. - Design for produserbarhet:

• Forsikre deg om at modellen er optimalisert for CNC -maskinering ved å vurdere verktøyveier og materialfjerningsstrategier. - Visualisering:

• Digitale simuleringer er med på å visualisere den endelige delen og forhindrer potensielle problemer.

2. CAM -programmering og CNC -oppsett

Når designen er fullført:

- Generere verktøyveier:

• CAM-programvare konverterer 3D-modellen til G-kodeinstruksjoner som dikterer verktøybevegelse.

• Simulering av maskineringsprosessen minimerer feil. - Maskinoppsett:

• CNC -maskiner er utarbeidet med de riktige skjæreverktøyene, og arbeidsstykket er sikkert klemt. - Riktig justering og kalibrering er avgjørende for å oppnå ønsket presisjon.

3. Maskinprosess

Selve materialfjerningen finner sted:

- Verktøydrift:

• CNC -maskinen utfører de programmerte instruksjonene, med skjæreverktøy nøyaktig fjerne materiale.

• Fine justeringer i spindelhastighet, fôrhastighet og kuttedybde er med på å oppnå høy presisjon. - Sanntidsovervåking:

• Automatiserte systemer sporer maskineringsprosessen, og sikrer at hver del oppfyller strenge toleranser.

4. etterbehandling og etterbehandling

Avsluttende trinn sikrer delens kvalitet:

- Overflatebehandling:

• Etterbehandling som sliping, avbyggende og polering fjerner ufullkommenheter.

• Disse trinnene forbedrer ikke bare overflatebehandlingen, men forbedrer også delens funksjonelle ytelse. - Kvalitetsinspeksjon:

• Teknikker som 3D -skanning og dimensjonsanalyse bekrefter at den ferdige delen oppfyller alle spesifikasjoner.

Typer CNC -maskiner for maskinering med høy presisjon

CNC fresemaskiner

- Funksjoner:

• Bruk roterende skjæreverktøy som beveger seg langs flere akser.

• I stand til å oppnå toleranser så fine som ± 0,0025 mm, ideell for komplekse former. - Applikasjoner:

• Brukes til å lage flate, konturerte eller buede overflater i forskjellige bransjer.

CNC dreiebenker og vendingssentre

- Funksjonalitet:

• Drei arbeidsstykket mens et stasjonært verktøy fjerner materiale, perfekt for sylindriske deler. - Presisjon:

• oppnår utmerkede symmetri og konsistente dimensjoner, viktige for sjakter og stenger.

CNC boremaskiner

- Mekanisme:

• Bruk roterende borbiter for å produsere presise hull. - Teknikker:

• Bruk spotboring og hakkboring for optimal nøyaktighet i harde materialer.

Elektriske utslippsmaskiner (EDM)

- Behandle:

• Fjern materiale via kontrollerte elektriske utslipp (gnister) for å danne intrikate former. - Fordeler:

• Ideelt for harde metaller og legeringer, med minimalt mekanisk stress på arbeidsstykket.

CNC plasmakuttemaskiner

- Operasjon:

• Bruk ioniserte gassbjelker for å skjære gjennom ledende materialer med høy presisjon. - Presisjon:

• Kan oppnå toleranser så lave som ± 0,001 tommer, noe som gjør det verdifullt for detaljerte skjæreoppgaver.

Relevante standarder :

- ISO 2768 (generell toleransestandard)

- DIN 7168 (Maskinering av dimensjonale toleranser)

- GB/T 1804 (Chinese Dimensional Tolerance Standard)

CNC slipemaskiner

- Hensikt:

• Avgrens overflater og forbedre dimensjons nøyaktighet ved hjelp av roterende slipende hjul. - Utfall:

• Produserer glatte, polerte finish som er viktige for deler med høy presisjon.

Materialer som er egnet for høy presisjon CNC -maskinering

Metaller

- Eksempler:

• Aluminium, stål, titan og messing brukes ofte på grunn av deres styrke og holdbarhet. - Fordeler:

• Ideell for applikasjoner med høy ytelse der presisjon er avgjørende.

Plast

- Eksempler:

• ABS, PEEK og Nylon tilbyr lette egenskaper og motstand mot korrosjon. - Applikasjoner:

• Det er mye brukt i forbrukerprodukter, medisinsk utstyr og elektroniske hus.

Kompositter og keramikk

- Fordeler:

• Gi eksepsjonell styrke, isolasjon og varmebestandighet. - Bruk:

• Brukes i spesialiserte komponenter som krever unike egenskaper.

Fordelene med høy presisjon CNC -maskinering

Forbedret nøyaktighet og konsistens

- Uovertruffen toleranser:

• oppnår presisjon så stram som ± 0,001 tommer, og sikrer at hver del er nesten identisk. - Repeterbarhet:

• Automatiserte prosesser garanterer konsistens på tvers av store produksjonskjøringer.

Materiell effektivitet og avfallsreduksjon

- Optimalisert materialbruk:

• Presise verktøystier minimerer materialavfall og reduserer kostnadene. - Miljøpåvirkning:

• Redusert avfall og energieffektive prosesser bidrar til et lavere miljøavtrykk.

Allsidighet og kompleks geometriproduksjon

- Intrikate design:

• I stand til å produsere komplekse geometrier som er vanskelige eller umulige med tradisjonell maskinering. - Multi-akset evne:

• Maskiner kan fungere på flere akser, noe som gir detaljerte, tredimensjonale former.

Økt produksjonshastighet og effektivitet

- Automatiseringsfordeler:

• CNC -maskinering minimerer manuell intervensjon, og reduserer produksjonstiden og arbeidskraftskostnadene. - Optimaliserte prosesser:

• Finjusterte parametere og overvåkning i sanntid sikrer effektive produksjonssykluser.

Bruksområder for høy presisjon CNC -maskinering

Bilindustri

- Kritiske komponenter:

• Motordeler, transmisjonskomponenter og strukturelle elementer som krever strenge toleranser. - Ytelsesforbedring:

• Sikrer sikkerhet og pålitelighet i kjøretøy med høy ytelse.

Medisinsk industri

- Implantater og enheter:

• Kirurgiske instrumenter, ortopediske implantater og tannapparater krever ekstrem presisjon. - Pasientsikkerhet:

• Konsekvente deler av høy kvalitet er avgjørende for effektive medisinske behandlinger.

Luftfart og forsvar

- Komplekse komponenter:

• Turbinblader, strukturelle komponenter og luftfartsutstyr krever enestående nøyaktighet. - Operativ pålitelighet:

• Høy presisjon sikrer at kritiske deler fungerer under ekstreme forhold.

Elektronikk

- Små, intrikate deler:

• Kabinetter, kontakter og kjøleribler produsert med presisjon for å sikre enhetens pålitelighet. - Teknologisk innovasjon:

• Aktiverer miniatyrisering og elektronikk med høy ytelse.

Konklusjon

Høy presisjon CNC -maskinering er uunnværlig for bransjer som krever krevende toleranser og jevn kvalitet. Ved å utnytte avanserte CAD/CAM-verktøy, topp moderne CNC-utstyr og dyktig kompetanse, kan produsenter oppnå fremragende resultater som driver innovasjon og effektivitet. Å omfavne denne teknologien forbedrer ikke bare produktytelsen, men minimerer også avfall og senker produksjonskostnadene.

Kontakt oss i dag!

Huazhi er et Precision CNC -maskineringsselskap med base i Kina med lang erfaring innen bilindustri, romfart, elektronikk, medisinsk, industri og prosessanlegg og mange andre bransjer over hele verden. Klarer å utnytte kraften til høy presisjon CNC -maskinering for ditt neste prosjekt?Kontakt ossI dag for å diskutere dine krav og oppdage hvordan våre avanserte maskineringsløsninger kan gi deg et konkurransefortrinn.

Vanlige spørsmål om høy presisjon CNC -maskinering

Q1: Hva er toleransegrensen oppnåelig med høy presisjon CNC -maskinering?

A: CNC -maskinering med høy presisjon kan oppnå toleranser så stramme som ± 0,001 tommer, noe som sikrer at hver komponent produseres med eksepsjonell nøyaktighet og konsistens.

Q2: Hvilke bransjer drar mest nytte av CNC -maskinering med høy presisjon?

A: Industrier som bilindustri, medisinsk, romfart og elektronikk er avhengige av høy presisjon CNC-maskinering for å produsere kritiske komponenter som krever streng dimensjonskontroll og finish av høy kvalitet.

Q3: Hvilke materialer er best egnet for CNC -maskinering med høy presisjon?

A: Metaller som aluminium, stål og titan, så vel som plast som ABS og PEEK, brukes ofte i CNC -maskinering med høy presisjon på grunn av deres holdbarhet, styrke og egnethet for komplekse geometrier.

Q4: Hvordan kan produsenter sikre den beste presisjonen innen CNC -maskinering?

A: Å velge erfarne maskinister, bruke avanserte CAD/CAM -verktøy, optimalisere maskineringsparametere og implementere strenge kvalitetskontrolltiltak er avgjørende for å oppnå overlegen presisjon.

Q5: Er høy presisjon CNC-maskineringskostnadseffektiv for masseproduksjon?

A: Ja, til tross for den første investeringen, effektiviteten, redusert avfall og jevn kvalitet på høy presisjon CNC-maskinering, gjør det svært kostnadseffektivt for storstilt produksjon.

Q6: Hva er de viktigste fordelene ved å bruke CNC -maskinering fremfor tradisjonelle metoder?

A: CNC-maskinering tilbyr overlegen nøyaktighet, repeterbarhet, raskere produksjonshastigheter, redusert menneskelig feil og evnen til å produsere komplekse design med stramme toleranser, noe som gjør det ideelt for applikasjoner med høy presisjon.