Fordelene med injeksjonsstøping av flere huler

Introduksjon:

I dagens hurtigpaserte produksjonsmiljø er effektivitet, konsistens og kostnadseffektivitet avgjørende for å lykkes. Tradisjonelt lages mange injeksjonsstøpingsdeler ved hjelp av verktøy for enkelthulen, der hver muggkjerne og hulrom produserer en enkelt komponent per skudd. Imidlertid, med bruk av China Multi Cavity Injection Molding, kan produsentene nå produsere flere deler samtidig med en enkelt injeksjon, og forbedre produksjonskapasiteten drastisk og redusere syklustider.

Denne artikkelen undersøker fordelene med injeksjonsstøping av flere hulskaper, og beskriver hvordan denne avanserte teknologien utnytter høy presisjon og innovativ design for å gi betydelige fordeler i forhold til prosesser med enhulen. Som en ledende leverandør i feltet,HuazhiEkspertise i Kina Multi -hulrominjeksjonsstøpingSikrer at produktene dine oppfyller de høyeste kvalitetsstandardene mens du oppnår betydelige kostnadsbesparelser og effektivitetsforbedringer.

Hva er injeksjonsstøping av flere hulskaper?

1.1 Definere injeksjonsstøping av flere hulninger

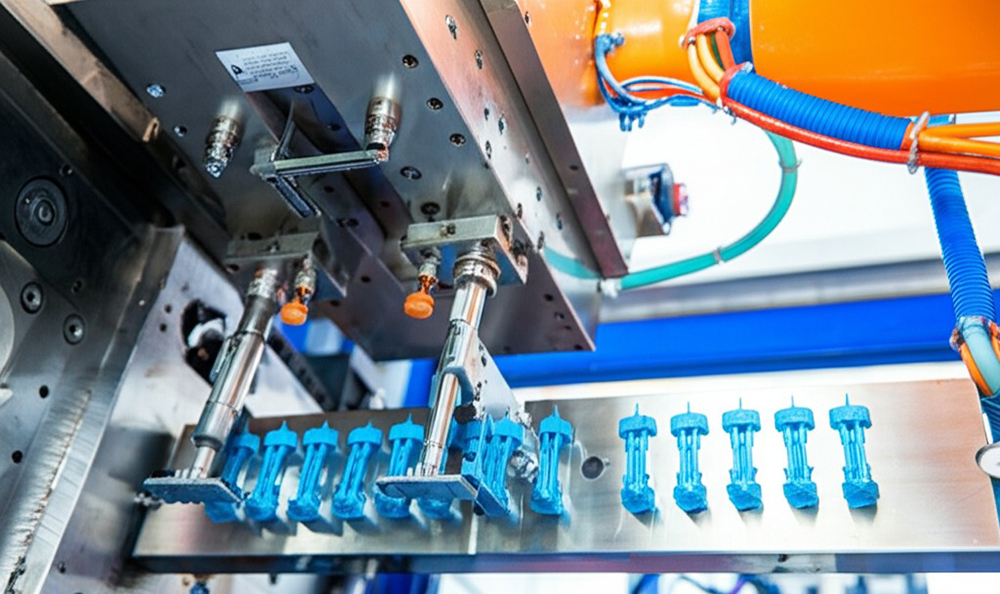

Injeksjonsstøping av flere huler, noen ganger referert til som flere inntrykkstøping, er en prosess der en enkelt form inneholder mer enn ett hulrom. I stedet for å produsere en komponent per skudd med smeltet plast, muliggjør multi-moldinger samtidig produksjon av flere identiske komponenter. Denne tilnærmingen er standard praksis i injeksjonsstøpingsindustrien, inkludert hos anerkjente leverandører som Huazhi.

-

Nøkkelkonsept:

• En multi-form er designet for å produsere flere deler i en syklus.

• Det står i kontrast til verktøy for enhulen, som bare produserer en del per skudd.

1.2 Hvordan injeksjonsstøping av flere huler fungerer

Ved injeksjonsstøping av flere hulskaper er formen konstruert med flere hulrom sammen med tilsvarende løpere, porter og gran for å sikre ensartet fylling. Kritiske designfaktorer inkluderer:

-

Til og med fylling:

• Sikre at smeltet plast er fordelt jevnt over alle hulrom.

• Presis port og løperplassering er viktig. -

Konsekvent trykk:

• Hvert hulrom mottar samme trykk, og garanterer identiske deler. -

Materialstrøm:

• Designet må utgjøre en mer kretsende materialstrøm sammenlignet med form for enhulen.

Injeksjonsstøping av flere hulskaper er en sofistikert prosess som krever høy presisjon i alle trinn, fra den første muggdesignen til den endelige delen utkast. Produsenter som bruker China Multi Cavity Injection Molding utbytte av ekspertisen som sikrer at hvert hulrom fylles jevnt og konsekvent.

Evolusjon og typer multikavitetsformer

2.1 Evolusjonen av multikavitetsstøping

Historisk sett ble injeksjonsstøping utført med enkelthulteformer på grunn av design enkelhet. Etter hvert som etterspørselen etter høyere produksjonsvolum vokste, vendte produsentene seg imidlertid til multikavitetsstøping for å imøtekomme markedsbehov. Fremskritt innen designprogramvare og CNC-maskinering har gjort det mulig for den nøyaktige ingeniøren som kreves for å produsere moldsformer med flere hulte som opprettholder tette toleranser og finish av høy kvalitet.

-

Historisk oversikt:

• Tidlige former var enkle og begrensede kapasiteter.

• Teknologiske fremskritt førte til utviklingen av multi-moldsformer, noe som økte produksjonseffektiviteten betydelig.

2.2 Typer multikavitetsformer

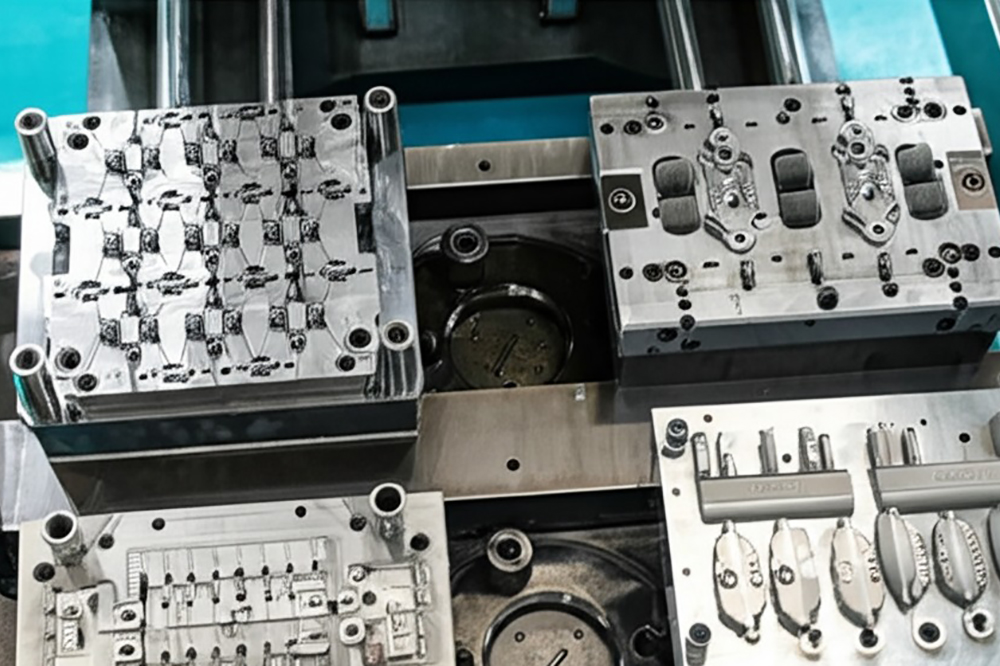

Multi-cavity-form kan kategoriseres i to hovedtyper, som hver betjener forskjellige produksjonsbehov:

Multi-Cavity (eller Multi-Impression) muggsopp

-

Definisjon:

Inneholder flere identiske hulrom for å produsere en enkelt komponent i masseproduksjon. -

Bruk:

Ideell for produksjon av høyt volum av komponenter som flaskekapsler, bildeler eller forbrukerelektronikk. -

Designhensyn:

Symmetri er nøkkelen for å sikre jevn fylling over alle hulrom. -

Kapasitet:

Former kan inneholde hvor som helst fra 2 til 128 hulrom, avhengig av produktstørrelse og produksjonskrav.

Familieformer

-

Definisjon:

Inneholder flere hulrom som produserer forskjellige komponenter i en enkelt form. -

Bruk:

Ofte brukt til lavvolumproduksjon der det kreves flere deler, for eksempel hobby-modellsett. -

Utfordringer:

Asymmetri kan gjøre det vanskelig å oppnå ensartet fylling, noe som øker risikoen for feil.

I begge tilfeller krever moldsformer med flere huller nøye design for å sikre optimal materialstrøm og jevn kvalitet i alle deler. Bedrifter som spesialiserer seg i Kina med flere hulromsinjeksjonsstøping, bruker avanserte designverktøy og høy presisjon CNC -maskinering for å overvinne disse utfordringene.

Fordelene med injeksjonsstøping av flere huler

3.1 Økt produksjonseffektivitet

En av de viktigste fordelene med multikavitetinjeksjonsstøpinger det dramatiske løftet i produksjonseffektiviteten:

-

Samtidig produksjon:

Flere deler dannes med hvert skudd av plast, og reduserer syklustider. -

Forbedret gjennomstrømning:

Med en mold med flere hulskap kan produsentene produsere fire, åtte eller enda flere deler per syklus sammenlignet med en enkelt hulteform. -

Redusert kjøletid:

Mens muggdesignet kan ta litt lengre tid, er den totale produksjonssyklusen betydelig kortere.

3.2 Kostnadsbesparelser

Injeksjonsstøping av flere huler kan føre til betydelige kostnadsreduksjoner:

-

Lavere kostnader per del:

Til tross for høyere innledende muggkostnader, senker masseproduksjonen kostnaden per del betydelig. -

Redusert maskintid:

Færre sykluser er nødvendig for å produsere samme antall deler, og spare energi og arbeidskraft. -

Optimalisert materialbruk:

Mer effektiv bruk av råvarer minimerer avfall.

3.3 Forbedret batchkonsistens og kvalitet

Konsekvent kvalitet er avgjørende i produksjonen:

-

Enhetlighet:

Hver del produsert i en syklus er identisk, noe som sikrer utmerket konsistens fra batch-til-batch. -

Kvalitetskontroll:

Avansert design og presisjonskontroll i Kina Multi Cavity Injection Molding hjelper til med å opprettholde strenge toleranser og finish av høy kvalitet. -

Forbedret overflatebehandling:

Prosessen kan føre til overlegne estetiske og funksjonelle overflatekvaliteter, kritiske for høyytelseskomponenter.

3.4 Potensial for forbedret fargekonsistens

Når fargekonsistens er avgjørende, kan multikavitetsstøping gi fordeler:

-

Ensartet belegg:

Med samtidig fylling viser delene ofte mer jevn farge og finish. -

Optimaliserte prosessparametere:

Presis kontroll over injeksjonsparametrene sikrer at hvert hulrom mottar samme mengde materiale og trykk.

Designhensyn for injeksjonsstøping av flere hulninger

4.1 Kritiske designelementer

Å designe en multi-mold form krever nøye oppmerksomhet på flere viktige aspekter:

-

Sprue og portplassering:

Plasseringen av gran, porter og løpere må optimaliseres for å sikre jevn distribusjon av smeltet plast. -

Materialstrøm:

Strømningsstien skal utformes for å minimere trykkfallene og sikre at alle hulrom fylles jevnt. -

Hulromsymmetri:

Spesielt i moldsformer med flere hulskaper er symmetri avgjørende for å opprettholde jevn kvalitet.

4.2 Utfordringer i design med flere huligheter

-

Økt kompleksitet:

Flere hulrom betyr en mer kompleks design, noe som kan føre til lengre design og prototypende faser. -

Potensial for ujevn fylling:

Uten riktig design kan noen hulrom fylles raskere enn andre, noe som resulterer i feil. -

Høyere startkostnader:

Former med flere hulskaper er vanligvis dyrere å produsere enn enkelthulteformer, selv om dette oppveies av lavere kostnader per del i masseproduksjonen.

4.3 Verktøy og teknikker for optimalisert design

-

Avansert CAD/CAM -programvare:

Brukes til å designe presise former og simulere materialstrømmen. -

Høy presisjon CNC -maskinering:

Viktig for å fremstille de komplekse geometrier som kreves i multi-moldsformer. -

Iterativ prototyping:

Tillater testing og foredling av muggdesign for å oppnå optimal ytelse. -

Kvalitetssikringssystemer:

Kontinuerlig overvåking sikrer at designjusteringer oppfyller de nødvendige toleranser og ytelsesstandarder.

Anvendelser av chinamulti hulrom injeksjonsstøping

5.1 Produksjon med høyt volum i bilindustrien

Bilprodusenter krever ofte store mengder identiske komponenter:

-

Fordeler:

Multi-cavity-form øker produksjonseffektiviteten betydelig for deler som flaskehetter, trimstykker og små interiørkomponenter.

5.2 Bruk i forbrukerelektronikk

Forbrukerelektronikk krever høy presisjon og konsistens:

-

Søknad:

• Injeksjonsstøping av flere hulskaper er ideelt for å produsere små, intrikate komponenter som foringsrør, kontakter og knapper. -

Fordel:

Sikrer at hver del er identisk, noe som er kritisk for kvalitet og montering.

5.3 Medisinske og forsvarskomponenter

I bransjer der presisjon er ikke-omsettelige, er multikavitetsformer uvurderlige:

-

Medisinsk utstyr:

Brukes til å produsere implantater, hus og andre komponenter med strenge toleranser. -

Forsvarsøknader:

Produksjon med høyt volum av konsistente, pålitelige deler er avgjørende for forsvarsproduksjon.

5.4 Familieformer for produksjon med lavt volum

Familieformer er et alternativ for å produsere flere forskjellige deler:

-

Definisjon:

I motsetning til moldsformer med flere hul (som produserer identiske deler), inneholder familieformer hulrom for forskjellige deler. -

Søknad:

Vanligvis brukt i hobby -modellsett, der forskjellige komponenter er støpt sammen. -

Hensyn:

Designkompleksitet øker på grunn av behovet for varierte hulromstørrelser og former.

Fordelene med Kina Multi Cavity Injection Molding

6.1 Forbedret effektivitet og gjennomstrømning

Den primære fordelen med injeksjonsstøping av flere hulskaper er den dramatiske økningen i produksjonseffektiviteten:

-

Flere deler per syklus:

Å produsere flere komponenter reduserer samtidig syklustid betydelig. -

Strømlinjeformet kjøleprosess:

Flere deler avkjøles sammen, noe som ytterligere forkortes den totale produksjonssyklusen. -

Masseproduksjon:

Muliggjør rask produksjon av identiske deler, noe som gjør den ideell for storstilt produksjon.

6.2 Betydelige kostnadsbesparelser

Mens multikavitetsformer krever en høyere innledende investering, er langsiktige besparelser betydelige:

-

Lavere kostnad per del:

Økt effektivitet og reduserte syklustider reduserer den totale kostnaden per enhet. -

Redusert arbeidskraft og maskintid:

Færre sykluser betyr mindre energi og arbeidskraft er påkrevd, noe som bidrar til kostnadsbesparelser. -

Stordriftsfordeler:

Store produksjonsvolumer utlignet de høyere forhåndsformene.

6.3 Forbedret konsistens og kvalitet

Konsistens er kritisk i produksjon med høyt volum:

-

Ensartede deler:

Hvert skudd produserer identiske deler, og sikrer konsistens fra batch-til-batch. -

Overlegen overflatefinish:

Prosessen leverer glatte og konsistente overflater som oppfyller strenge kvalitetsstandarder. -

Forbedret materialutnyttelse:

Optimal design reduserer avfall og sikrer at alle hulrom fylles jevnt.

6.4 Bedre farge og finish ensartethet

For produkter der utseendet betyr noe, tilbyr multi-cavity støping:

-

Konsekvent estetikk:

Ensartet strømning og trykk over hulrom resulterer i identisk farge og finish. -

Redusert variabilitet:

Kritisk for applikasjoner som forbruksvarer, der visuell appell direkte påvirker salgbarhet.

Utfordringer og designhensyn

7.1 Design kompleksitet

Mens injeksjonsstøping av flere hulskap gir mange fordeler, gir den også unike utfordringer:

-

Økt designinnsats:

Å designe en form med flere hulrom krever nøye planlegging og avansert simulering. -

Optimalisering av Sprue, Gate og løperplassering:

Å sikre at selv materialstrømmen over alle hulrom er sammensatt og krever presis prosjektering. -

Balansering av trykk og strømning:

Ujevn distribusjon kan føre til mangler, så oppmerksomhet på detaljer er avgjørende.

7.2 Produksjons- og installasjonshensyn

-

Lengre form design tid:

Multi-cavity form tar lengre tid å designe og teste, men dette oppveies av høyere produksjonseffektivitet. -

Høyere startkostnader:

Investeringen på forhånd er større; Imidlertid er det rettferdiggjort av lavere kostnader per del i masseproduksjonen. -

Materialstrømutfordringer:

Komplekse strømningsstier må optimaliseres for å sikre at alle hulrom fylles jevnt og konsekvent.

7.3 Løsninger og beste praksis

-

Avansert simuleringsprogramvare:

Bruk avanserte CAD/CAM-verktøy for å simulere materialstrømning og justere designparametere. -

Iterativ prototyping:

Rask prototyping hjelper til med å avgrense muggdesignet for å oppnå optimal ytelse. -

Streng kvalitetskontroll:

Kontinuerlig overvåking og testing sikrer at det endelige produktet oppfyller strenge toleranser og kvalitetsstandarder.

Fremtidige trender i Kina Multi Cavity Injection Molding

8.1 Teknologiske nyvinninger

Feltet for injeksjonsstøping av flere hulskaper fortsetter å utvikle seg med teknologi:

-

Integrasjon med digitale teknologier:

Automasjon, sanntids dataanalyse og IoT-enheter forbedrer prosesskontroll og effektivitet. -

Miljøvennlig plating og belegg:

Innovasjoner i miljøvennlige materialer og prosesser blir mer utbredt. -

Forbedrede simuleringsverktøy:

Ny programvare gir mulighet for mer nøyaktige spådommer om materialstrøm og spenningsfordeling i multikavitetsformer.

8.2 Markeds- og bransjetrender

-

Økt adopsjon i masseproduksjon:

Etter hvert som etterspørselen etter kostnadseffektive komponenter av høy kvalitet vokser, vender flere bransjer seg til multikavitetsstøping. -

Global forsyningskjedeintegrasjon:

Produsenter over hele verden utnytter ekspertisen til Top China Multi Cavity Injection Molding -leverandører for å holde seg konkurransedyktige. -

Kontinuerlig forbedring i verktøyet:

Fremskritt iCNC -maskineringspresisjonog muggdesign fortsetter å skyve grensene for hva som er mulig i injeksjonsstøping.

Applikasjoner og bransjens brukssaker

9.1 Automotive komponenter

-

Masseproduksjon:

Multi-cavity form er mye brukt til å produsere identiske komponenter som flaskekapper, parentes og trimstykker. -

Effektivitetsgevinster:

Høy produksjonseffektivitet sikrer rask monteringslinjeutgang.

9.2 Forbrukerelektronikk

-

Små, presise deler:

Ideell for komponenter som kontakter, foringsrør og knapper. -

Konsekvent kvalitet:

Sikrer ensartethet på tvers av produksjonsløp med høyt volum.

9.3 Medisinsk utstyr

-

Komponenter med høy presisjon:

Brukes i enheter som krever ekstremt stramme toleranser og feilfri overflatebehandling. -

Pålitelighet og sikkerhet:

Konsekvent produksjonskvalitet er kritisk for pasientsikkerhet.

9.4 Emballasjeapplikasjoner

-

Stor volumproduksjon:

Multi-cavity-form muliggjør masseproduksjon av emballasjekomponenter med jevn kvalitet. -

Kostnadsbesparelser:

Reduserte syklustider og effektiv materialbruk Lavere totale kostnader.

Konklusjon

Injeksjonsstøping av flere hulskaper representerer et betydelig fremgang i forhold til verktøy for enhulen ved å øke produksjonseffektiviteten drastisk, redusere kostnadene per del og sikre jevn produktkvalitet. Når den er implementert med presisjonen og kompetansen til en leverandør av toppnivå, for eksempel en ledende Kina med flere hulromsinjeksjonsformingsspesialist, gir denne prosessen enestående fordeler for masseproduksjon. Ved å forstå og adressere designutfordringene og optimalisere støpeparametrene, kan produsenter oppnå overlegne resultater i produksjonsmiljøer med høyt volum.

Oppsummert er fordelene med injeksjonsstøping av flere hulninger tydelige: forbedret effektivitet, kostnadsbesparelser, bedre kvalitet og forbedret produksjonskapasitet. Integrering av denne prosessen med avansert CNC -maskineringspresisjon løfter videre produktets ytelse og markedskonkurranse.

Kontakt oss i dag!

Klar til å øke produksjonseffektiviteten og oppnå overlegen kvalitet med injeksjonsstøping med flere hul?Kontakt Huazhi -teknologi nåFor å diskutere prosjektkravene dine og oppdage hvordan våre innovative, kostnadseffektive løsninger kan gi deg et konkurransefortrinn.

Ofte stilte spørsmål (FAQ)

Q1: Hva er injeksjonsstøping av flere hulskaper?

A: Injeksjonsstøping av flere hulskaper er en prosess der en form inneholder flere hulrom, noe som muliggjør samtidig produksjon av flere identiske komponenter i en injeksjonssyklus. Denne teknikken øker produksjonseffektiviteten betydelig og reduserer kostnadene per del, spesielt når den er integrert med China Multi Cavity Injection Molding Technology.

Q2: Hva er de viktigste fordelene med injeksjonsstøping av flere hul?

A: De primære fordelene inkluderer forbedret produksjonshastighet, lavere kostnader per del, forbedret batchkonsistens og noen ganger bedre fargeenhet. Disse fordelene stammer fra evnen til å fylle flere hulrom samtidig, redusere syklustiden og øke gjennomstrømningen.

Q3: Hvordan skiller en mold med flere hulskaper seg fra en enkelthulteform?

A: I en form for en hulskap produserer hvert injeksjonsskudd en komponent, mens en multi-mold form kan produsere flere identiske komponenter samtidig. Dette øker ikke bare produksjonskapasiteten, men reduserer også syklustider og samlede produksjonskostnader.

Q4: Hvilke designutfordringer er assosiert med multi-moldsformer?

A: Utfordringene inkluderer å sikre jevn materiell flyt, optimalisering av sprue, port og løperplassering og håndtere den mer komplekse geometrien. Det kreves nøye design og simulering for å sikre at hvert hulrom fylles jevnt, og opprettholder høy kvalitet.

Q5: Hvilke typer multikavitetsformer er det?

A: Det er først og fremst to typer: multikavitet (eller multi-impresjon) former, som inneholder flere identiske hulrom, og familieformer, som produserer forskjellige komponenter i en form. Hver type betjener forskjellige produksjonsbehov og volumkrav.

Q6: Hvordan koster Kina Multi Cavity Injection Molding Production Production Production?

A: Selv om den innledende formkostnaden er høyere, reduserer injeksjonsstøping med flere hulskaper per del ved å muliggjøre masseproduksjon, senke maskintiden og redusere arbeidskraftsutgiftene. Over tid resulterer dette i betydelige kostnadsbesparelser for produksjonsløp med høyt volum.

Q7: Hvilke næringer drar mest nytte av Kina med flere hulromsinjeksjonsstøping?

A: Industrier som bilindustri, forbrukerelektronikk, medisinsk utstyr og emballasje drar stor nytte av injeksjonsstøping av flere hulskaper på grunn av behovet for høyt volum, konsistent og kostnadseffektiv produksjon av identiske komponenter.

Q8: Hvordan kan produsenter sikre jevn kvalitet i Kina multikavitetsinjeksjonsstøping?

A: Konsekvent kvalitet oppnås gjennom presis muggdesign, avansert CNC -maskineringspresisjon, streng prosesskontroll og kontinuerlig overvåking av plettering og etterbehandlingsparametere. Dette sikrer at hvert hulrom produserer deler med identiske dimensjoner og overflatebehandlinger.