Multi -component spuitgieten voor complexe deelontwerpen

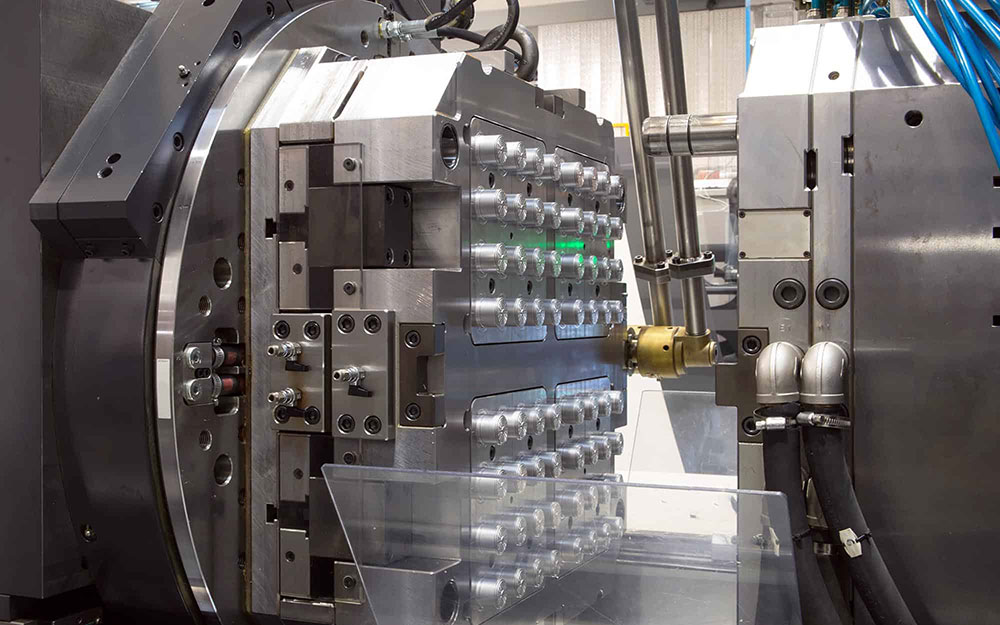

Multi-component spuitgieten maakt gebruik van gespecialiseerde multi-shot vormmachines met twee of meer injectie-eenheden om verschillende materialen of kleuren te combineren in een enkele productiecyclus. In dit proces worden kunststoffen (en soms elastomeren of metalen) gelijktijdig of opeenvolgend in één schimmel geïnjecteerd, waardoor een verenigd, multi-materiaal onderdeel ontstaat. Het resultaat is een geïntegreerde component die gebruik maakt van de sterkten van elk materiaal-bijvoorbeeld een stijve plastic basis met een soft-touch TPE-overmold-zonder afzonderlijke montagestappen.

Dit "multi-component" -proces kan complexe geometrieën, gestructureerde oppervlakken en kleurpatronen in één opname produceren, waardoor ontwerpvrijheid veel verder gaat dan traditionele single-material gieten. Door meerdere elementen samen te vormen, elimineren fabrikanten secundaire assemblage, stroomlijnen de productie en ondersteunen geavanceerde onderdeelkenmerken die moeilijk of kostbaar zouden zijn om anders te bereiken.

Wat is spuitgieten met meerdere componenten?

Multi -component spuitgieten(Vaak multi-shot, twee-shot of multi-materiële gieten genoemd) is een geavanceerde plastic vormtechniek die een enkel deel van twee of meer verschillende polymeren of kleuren in één vormcyclus creëert. Het kernidee is om meerdere materialen in één schimmel te injecteren-tegelijkertijd (co-injectie) of in volgorde (twee-shot)-zodat ze samen in hetzelfde hulpmiddel binden. In de praktijk kan de machine meerdere vaten hebben die de mal of een roterende platen voeden om het onderdeel tussen schoten te verplaatsen.

De stijve plastic ruggengraat van een deel kan bijvoorbeeld eerst worden gevormd, waarna zachte elastomere secties (zoals afdichtingen of grepen) in een tweede schot kunnen worden geïnjecteerd, allemaal zonder het onderdeel naar een andere machine te verplaatsen. Dit proces is volledig geautomatiseerd en herhaalbaar, waardoor het ideaal is voor groot volume runs. Aangezien de materiaalbinding in-mold is, komt de uiteindelijke component met meerdere materialen klaar voor gebruik zonder extra montage.

Voordelen van spuitgieten met meerdere componenten voor complexe ontwerpen

Multi-component spuitgieten biedt tal van voordelen, vooral voor complexe deelontwerpen en krachtige componenten. Deze voordelen komen goed overeen met inkoop- en productiedoelen, waardoor de kosten en productiestappen worden verlaagd en tegelijkertijd de productkwaliteit verbeteren. Belangrijkste voordelen zijn onder meer:

Ontwerp flexibiliteit en gedeeltelijke complexiteit

Een van de primaire sterke punten van spuitgieten met meerdere componenten is ontwerpvrijheid. Door materialen in een enkel onderdeel te combineren, kunnen ingenieurs meerdere functies en functies integreren in één component. Ergonomische overmatige grepen, ingebouwde afdichtingen of snap-fit scharnieren kunnen bijvoorbeeld direct in een deel worden gevormd. Zoals Simtec uitlegt, zorgt met behulp van meerdere materialen "zorgt voor een grotere ontwerpflexibiliteit om complexe deelontwerpen, gewenste productkenmerken en verbeterde productprestaties te bereiken". In tegenstelling tot onderdelen met één materiaal, kunnen multi-componenten gegoten onderdelen verschillende kleuren, texturen of hardheidsniveaus op verschillende gebieden weergeven.

Een automotive knop kan een harde plastic kern hebben met een zachte buitenring, of een elektronische behuizing kan een star frame hebben met een rubberen handvat ingegraven. Het resultaat is een eendeligingsmontage dat visueel en functioneel meerdere materialen combineert. Kortom, multi component spuitgieten ontgrendelt maximale ontwerpvrijheid - ontwerpers zijn niet langer beperkt tot de eigenschappen van één materiaal. Volgens bronnen uit de industrie creëert dit proces "hoogwaardige multi-colour ontwerpen" en "complexe gevormde onderdelen bestaande uit twee of meer componenten", wat de acceptatie ervan op velden drijft die zowel esthetiek als functie vereisen.

Materiële integratie en functionele veelzijdigheid

Multi -component spuitgieten blinkt uit in materiaalintegratie. Fabrikanten kunnen profiteren van de gewenste kenmerken van elk gebruikte materiaal, waardoor ze in één deel worden gecombineerd. De stijfheid en dimensionale stabiliteit van een thermoplastisch kunnen bijvoorbeeld worden gekoppeld aan de flexibiliteit of afdichteigenschappen van een elastomeer binnen één component. Hierdoor kunnen onderdelen met harde plastic steunen naast zachte, aangrijpende overmolds of afdichtingslipkenmerken worden bevatten. Zoals Simtec opmerkt, "de stijfheid van een thermoplastisch of gewicht van een metaalmassa [kan] worden gecombineerd met de flexibiliteit, afdichting of delicate kenmerken van een LSR (vloeibaar siliconenrubber)".

In de praktijk betekent dit dat een enkel deel gebieden kan hebben met verschillende hardheid, elasticiteit of thermische weerstand. Multi-componentvorming maakt ook meerkleurige onderdelen mogelijk zonder schilder- of decoratiestappen-de machine kan anders gekleurde harsen in precieze locaties injecteren, waardoor ingewikkelde kleurpatronen of logo's in-mold worden opgeleverd. Over het algemeen helpt deze veelzijdigheid om de producteigenschappen precies op de toepassing aan te passen.

Een handgreep van het gereedschap van de consument kan bijvoorbeeld een duurzame plastic kern hebben met een zachte TPE -grip erover gegoten, of een connector van een medische apparaten kan een hard lichaam hebben met een geïntegreerde siliciumafdichting. De sterke intermateriële binding die in de schimmel wordt bereikt, overschrijdt vaak wat er met lijmen of mechanische assemblage kan worden gedaan, waardoor de duurzaamheid van het uiteindelijke deel wordt verbeterd.

Verminderde montage en snellere productie

Door een volledig geïntegreerd deel in één vormcyclus te produceren, elimineert multi -component spuitgieten de noodzaak van secundaire assemblage. Traditionele multi-materiële producten vereisen vaak een afzonderlijke vorm van elke component en vervolgens arbeidsintensieve binding (ultrasoon lassen, lijmen, drukfitting, enz.). Met multi -componentvorming wordt elk functioneel element op zijn plaats gemaakt, waardoor die stappen worden opgespoord.

Dit levert aanzienlijke tijdbesparingen en stroomlijnt het productieproces. Volgens casestudy's uit de industrie levert het integreren van meerdere elementen in één schimmel een "aanzienlijke besparingen op ... in productiekosten voor extra montage of andere secundaire operatieapparatuur, arbeidskosten voor handmatige operaties en materiaalbehandeling en een tijdbesparingen". Met andere woorden, fabrikanten snijden de arbeid en overhead door te maken door te veranderen wat vroeger meerdere werkstations waren in een enkele geautomatiseerde cel.

In de praktijk betekent dit lagere cyclustijden en snellere time-to-market. Multi-shot processen bewaren ook vloeroppervlak en verminderen machine-opstellingen-een enkele multi-shot machine neemt de plaats in van meerdere standaardinjectiepersen. Het resultaat is een efficiëntere supply chain: minder onderdelen op bestelling, minder leveranciers om te beheren en minder risicopunten. Zoals onderzoeksonderzoek benadrukt, vereist het vormen van multi-componenten "minder productiestappen en een schonere, soepelere overgang van materialen", die "een efficiënter productieproces biedt" met "gestroomlijnde" supply chains en "verbeterde kwaliteit".

Kostenbesparingen en productie -efficiëntie

In tegenstelling tot sommige verwachtingen, kan spuitgieten met meerdere componenten erg kosteneffectief zijn voor complexe onderdelen. Door processen te combineren, verlaagt het de algehele productiekosten in vergelijking met het maken van afzonderlijke onderdelen en het assembleren. De gereedschap voor multi-componenten mallen is complexer (en dus duurder) vooraf, maar de per-district kosten daalt omdat slechts één machinecyclus nodig is per deel. Marktstudies en experts uit de industrie bevestigen dat het opleveren van multi-componenten lagere totale productiekosten oplevert. De Wikipedia over injectie met meerdere materiële injectie merkt op dat sommige belangrijke kenmerken van deze technologie "lagere kosten" zijn en "aanzienlijke verlaging van de assemblagebewerkingen".

Evenzo wijst Simtec erop dat een enkele geïntegreerde cyclus extra apparatuur en arbeid voor montage elimineert, wat zich vertaalt naar grote kosten en tijdbesparingen. Een andere overweging is dat multi -shot machines vaak een enkele vormbasis gebruiken met meerdere holtes of geavanceerde technieken (zoals kubusvormen) gebruiken, waardoor een hogere output per machine mogelijk wordt. De kubusvormtechnologie van Arburg kan bijvoorbeeld het aantal onderdelen per cyclus verdubbelen, waardoor de output effectief wordt verhoogd zonder de schimmelgrootte te verdubbelen.

Gecombineerd met verkorte cyclustijden betekenen deze efficiëntie meer onderdelen per uur en een beter gebruik van kapitaalapparatuur. Inkoopteams waarderen dat verbeterde efficiëntie 10-20% kan scheren op de totale productiekosten. Samenvattend, eenmaal afgeschreven over hoge volumes, betalen de geavanceerde gereedschap en machines zijn vruchten afgeworpen door de kosten van de eenheid en voorraadbehoeften te verlagen.

Verbeterde kwaliteit en duurzaamheid

Multi-component spuitgieten levert vaak onderdelen van hogere kwaliteit op dan assemblages van afzonderlijke stukken. Omdat de materialen op de plaats zijn gevormd, is de interface tussen materialen schoon en naadloos gebonden. Er zijn geen bevestigingsmiddelen of kleefstoffen die kunnen loskomen, en het risico van deel verkeerd uitlijning wordt geëlimineerd.

Het proces is volledig gecontroleerd en herhaalbaar, zodat elk onderdeel voldoet aan strakke specificaties. Skaza merkt op dat multi-materieel gieten "exact en volledig controleerbaar" is, waardoor "elke keer dezelfde uitstekende resultaten" mogelijk is. De Wikipedia op multi-materiële vorming vermeldt ook een "product van hogere kwaliteit" als een belangrijk voordeel. Dit betekent een betere cosmetische afwerking (minder defecten) en betere functionele prestaties.

Overgeleide afdichtingen en grepen worden bijvoorbeeld op moleculair niveau aan het substraat gebonden, waardoor problemen zoals delaminatie of lekken die kunnen optreden met post-assemblyafdichtingen. Onderdelen kunnen worden geproduceerd met strengere toleranties en minder variatie, omdat er minder handlingstappen zijn. Bovendien kan het combineren van geoptimaliseerde materialen de totale onderdeelprestaties verbeteren - bijvoorbeeld, het insluiten van een rigide frame in een zachte beker biedt structurele ondersteuning en veerkracht in één opname.

Multi-componenten vormen verbetert ook de betrouwbaarheid van de product door handmatige interventie te minimaliseren; Minder handmatige stappen betekenen minder kans op fouten of verontreiniging. Al deze factoren leiden tot duurzame, consistente onderdelen die voldoen aan hoge normen voor veiligheidskritische of prestaties-kritische toepassingen.

Toepassingen van spuitgieten met meerdere componenten

Multi-componenten spuitgieten wordt veel gebruikt in industrieën die complexe, krachtige plastic onderdelen eisen. Grote toepassingen zijn onder meer:

-

Automotive componenten:Complexe interieur- en exterieuronderdelen gebruiken vaak twee-schotvorming. Voorbeelden zijn soft-touch dashboardpanelen, multi-colour trim, geïntegreerde afdichtingen voor vloeistofsystemen en overmolse grepen op schakelknoppen of handgrepen. De auto-industrie waardeert multi-componenten voor hun esthetiek en functionaliteit.

-

Consumentenelektronica en apparaten:Producten zoals keukenapparatuur, elektrische gereedschappen en elektronische behuizingen gebruiken vaak injectie met meerdere materiële injectie. Een consumentenproduct kan een stijve plastic lichaam hebben met rubberen knoppen of grepen geïntegreerd tijdens het vormen. Multi-shot gieten wordt ook gebruikt voor meerkleurige of doorschijnende visuele effecten op gadgets.

-

Medische hulpmiddelen:Veel medische producten combineren rigide en zachte materialen (bijv. Een harde spuitvat met een zachte rubberen plunjertip). Multi-shot-vorming maakt deze in één stuk mogelijk, waardoor steriele, lekvrije afdichtingen en ergonomische interfaces worden gewaarborgd. Medische connectoren en chirurgische instrumentonderdelen maken vaak gebruik van 2K -vorming voor biocompatibele materialen en strakke toleranties. De precisie en netheid van de technologie maken het ideaal voor deze sector.

-

Industrial & Power Tools:Ergonomisch gereedschap handgrepen, hendels en behuizingen gebruiken overmatige grepen en afdichtingen. Een stroomgereedschapshendel kan bijvoorbeeld worden gevormd met een harde plastic binnenstructuur en een zachte overmold, waardoor de assemblage van afzonderlijke grippanelen wordt geëlimineerd. Evenzo kunnen pakkingen en flexibele gewrichten worden gevormd in industriële componenten.

-

Consumentenproducten en verpakkingen:Kleinere goederen zoals tandenborstels, scheermessen, containers en verpakkingen gebruiken vaak multi-componenten om kleurenbanden, zachte vingergrepen of multi-materiële deksels toe te voegen. In de verpakkingsindustrie worden meerlagige onderdelen zoals spouts en caps geproduceerd met geavanceerde multi-shot mallen voor zowel functionaliteit als branding.

Deze voorbeelden laten zien dat elke applicatie die meerdere materialen, kleuren of ingebouwde functies vereist, kan profiteren. Industrieanalyses merken op dat multi-componentvorming "snel wordt aangenomen", waar productcomplexiteit en kwaliteit prioriteiten zijn, van auto- en elektronica tot consumenten- en medische sectoren. In veel gevallen worden multi-componenten onderdelen gebruikt in plaats van afzonderlijke assemblages, waardoor de prestaties worden verbeterd en tegelijkertijd de complexiteit van de supply chain vermindert.

Waarom kiezen voor Huazhi voor spuitgieten met meerdere componenten

Huazhi -schimmelBiedt uitgebreide expertise en diensten om hoogwaardige multi-componenten spuitgietenoplossingen te leveren voor complexe deelontwerpen. Onze sterke punten zijn onder meer:

-

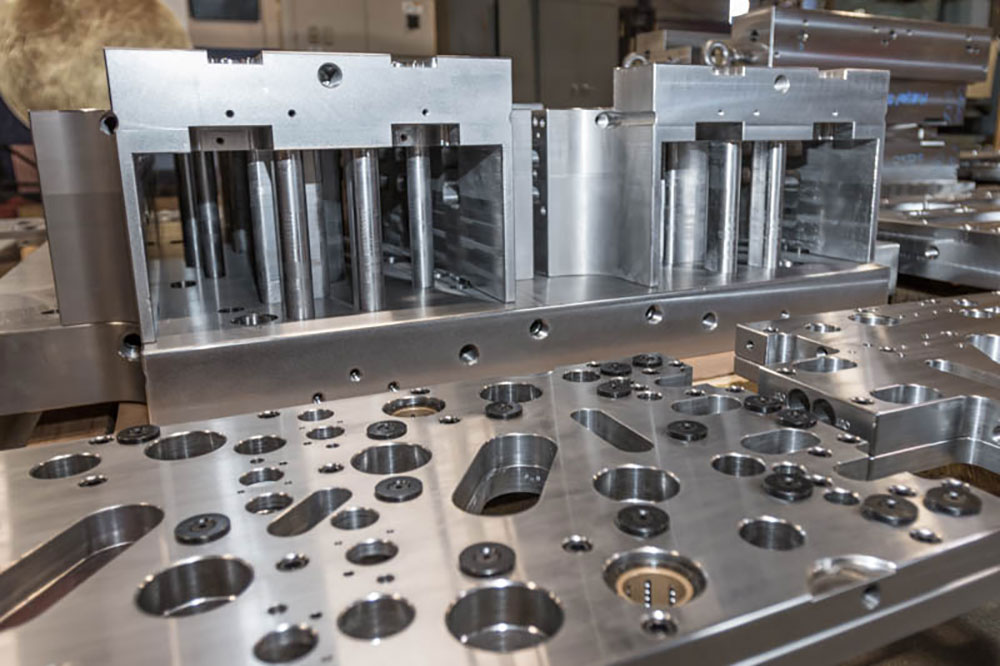

Uitgebreide industrie -ervaring:Meer dan 20 jaar van spuitgeleefproductie en plastic onderdeel -expertise (inclusief meer dan 15 jaar in automotive -vorming) betekent dat we de veeleisende vereisten begrijpen.

-

Geavanceerde certificeringen en kwaliteit:We hebben IATF16949, ISO9001 en ISO45001 -certificeringen en onderhouden een strikt kwaliteitsmanagementsysteem, wat zorgt voor consistente precisie. Onze faciliteiten hebben een bewezen nul-recordrecord op veiligheidskritische onderdelen.

-

Full-service capaciteit:Huazhi biedt een one-stop-oplossing-van concept- en DFM-analyse (ontwerp-voor-productie) tot schimmelontwerp, gereedschap, spuitgieten en secundaire bewerkingen. Onze gratis DFM-overleg helpt uw ontwerp te optimaliseren voor complexe multi-materiële mallen. We kunnen ook indien nodig omgaan met montage en verpakkingen, waardoor uw supply chain aanzienlijk wordt vereenvoudigd.

-

Snelle ommekeer:We leveren snelle prototyping en tooling. Onze schimmelproductie kan binnen enkele weken beginnen (slechts 3 weken voor de constructie van ruwe schimmels) zodat u delen snel kunt testen. Snellere cycli in het schimmelstadium vertalen zich naar snellere productlanceringen.

-

Ervaren team- en projectmanagement:Een bekwaam team van 180+ ingenieurs en projectmanagers begeleidt elk project. We wijzen speciale PMS toe om soepele communicatie, op-time uitvoering en transparantie gedurende het hele proces te garanderen.

-

Kostenbesparingen:Door ontwerp en productie te optimaliseren, helpen we klanten tot 20% aan de totale kosten te besparen. Het integreren van diensten onder één dak en het aanbieden van concurrerende prijzen vermindert uw investering verder.

-

Flexibele productie:Huazhi is geschikt voor elk volume. We kunnen prototypemonsters produceren van een enkel stuk (geen MOQ voor monsters) en opschalen naar volledige productie. We bieden ook multi-shot en overmolkenmogelijkheden (inclusief 2K-injectie en overmold lijnen) ter ondersteuning van complexe kleur- en materiaalcombinaties.

Het kiezen van Huazhi betekent samenwerken met een schimmelmaker die diepgaand van multi-componenten vormuitdagingen en oplossingen begrijpt. We hebben met succes complexe multi-materiële schimmeloplossingen geleverd voor automotive, thuisapparaat, medische en andere sectoren. Onze competitieve doorlooptijden, strikte kwaliteitscontroles en technische ondersteuning maken ons goed geschikt om uw complexe onderdeelontwerpen betrouwbaar en betaalbaar uit te voeren.

Conclusie

Samenvattend, ontgrendelt multi -componenten spuitgieten krachtige voordelen voor complexe deelontwerpen door meerdere materialen samen te voegen in één geïntegreerde component. Deze technologie biedt een ongeëvenaarde ontwerpflexibiliteit, kosten- en assemblagebesparingen en verbeterde productkwaliteit - alle kritieke factoren voor inkoopteams en fabrikanten. Door Huazhi als uw partner te kiezen, krijgt u meer dan twee decennia van vormexpertise, uitgebreide ondersteuning van ontwerp door de levering en bewezen mogelijkheden bij multi-shot injectie. Wij helpen u om ingewikkelde, krachtige producten sneller en economischer te realiseren.

Klaar om gebruik te maken van multi -componenten spuitgieten voor uw volgende project?Neem vandaag nog contact op met Huazhiom uw complexe onderdeelvereisten te bespreken. Ons team zal met u samenwerken om uw ontwerp te optimaliseren, geavanceerde mallen te bouwen en hoogwaardige multi-materiële onderdelen te leveren die voldoen aan uw specificaties en budget. Laat Huazhi's expertise uw productie stroomlijnen en breng uw meest ambitieuze ontwerpen tot leven.

FAQ's: spuitgieten met meerdere componenten

Vraag: Wat is spuitgieten met meerdere componenten en hoe werkt het?

A: Multi-component spuitgieten (ook bekend als multi-shot of twee-shot vormt) is een proces waarbij twee of meer verschillende materialen in één mal worden geïnjecteerd om een enkel onderdeel te vormen. Eén materiaal wordt eerst gevormd en vervolgens worden extra materialen in dezelfde deel binnen dezelfde cyclus geïnjecteerd.

Het resultaat is een volledig geïntegreerde component die meerdere materialen of kleuren combineert. Dit elimineert afzonderlijke montage omdat bijvoorbeeld een harde plastic basis en een zachte elastomeerafdichting of greep bij elkaar worden verbonden.

Vraag: Wat zijn de belangrijkste voordelen van het gebruik van spuitgieten van meerdere componenten voor complexe onderdelen?

A: De belangrijkste voordelen omvatten een grotere ontwerpflexibiliteit (complexe vormen, kleuren en texturen in één onderdeel), geïntegreerde functionaliteit (bijv. Combinatie van rigide en zachte gebieden) en een verminderd aantal onderdelen. Het bespaart ook de kosten en tijd door de stappen van de assemblage te elimineren, de productkwaliteit te verbeteren door sterkere obligaties en strengere toleranties en versnelt de productietijden van de productie, omdat het onderdeel uit de afgewerkte schimmel komt. Over het algemeen kunt u onderdelen van hogere waarde efficiënter maken.

Vraag: Welke materialen kunnen worden gebruikt bij spuitgieten met meerdere componenten?

A: Een breed scala aan polymeren kan worden gecombineerd, waaronder verschillende thermoplastics (bijv. ABS, PC, PP) en thermoplastische elastomeren (TPE). Twee veel voorkomende scenario's zijn: een rigide plastic (zoals pc/abs) gecombineerd met een zachtere elastomeer (zoals TPE of LSR) voor soft-touch handgrepen of afdichtingen, of twee kunststoffen van verschillende kleuren of eigenschappen.

In sommige gevallen worden zelfs metaalinzetstukken of vulmaterialen vóór de injectie in de schimmel geplaatst. De lijnen van Huazhi ondersteunen vele combinaties-bijvoorbeeld onze twee-shot machines verwerken PC/ABS + TPE overmolds. De sleutel is materiële compatibiliteit; We helpen materialen te selecteren die goed aan elkaar binden voor de beste hechting en prestaties.

Vraag: Wat zijn typische doorlooptijden en kosten voor spuitgieten met meerdere componenten?

A: Doorlooptijden zijn afhankelijk van de complexiteit van het ontwerp en de ordergrootte. Over het algemeen duren schimmelontwerp en -fabricage langer dan voor single-material mallen vanwege extra complexiteit. Huazhi kan vaak binnen enkele weken prototype -onderdelen leveren en complete mal builds in ongeveer 4-6 weken. De productiecyclusstijden per deel kunnen iets langer zijn dan single-shot vanwege meerdere injecties, maar dit wordt gecompenseerd door extra montage te elimineren.

Kosten vooraf (gereedschap en machinetijd) zijn hoger, omdat de multi-shot mal complexer is. Deze worden echter gecompenseerd door stroomafwaartse besparingen - minder assemblagebedrijven, minder machines en hogere doorvoer. In de praktijk zien klanten vaak een algemene kostenreductie in vergelijking met het maken en samenstellen van afzonderlijke onderdelen. De concurrerende prijzen en ervaring van Huazhi helpen ook de totale projectkosten laag te houden.

Vraag: Is spuitgieten van meerdere componenten geschikt voor kleine productieruns of alleen hoge volumes?

A: Het kan worden gebruikt voor middelgrote tot hoge volumes waar het afschrijven van de gereedschap de moeite waard is. De geavanceerde mallen betekenen hogere initiële investering, dus zeer kleine runs kunnen dit niet rechtvaardigen. Voor producten die een voortdurende vraag zullen hebben, is multi-componenten echter voordelig, zelfs bij matige volumes, omdat de per-deel kosten- en montagespaarstrook snel beginnen.

Huazhi is flexibel-we kunnen kleine multi-componentvormen bouwen voor proof-of-concept en prototype-fasen, en we kunnen de productie starten met lage hoeveelheden (zelfs een enkel prototype-monster, omdat we geen MOQ voor monsters hebben). Maar de grootste kostenvoordelen worden geleverd met grotere runs waarbij ons geïntegreerde proces de arbeid en montage aanzienlijk verlaagt.

Vraag: Hoe verbetert de spuitgieten van meerdere componenten de onderdeelkwaliteit?

A: Omdat materialen binding in de vorm in de mal, hebben multi -componenten onderdelen naadloze interfaces zonder assemblagekleinen of lijmen. Dit leidt tot sterkere inter-materiële obligaties en meer precieze uitlijningen. Het volledig geautomatiseerde proces zorgt voor consistente materiaalplaatsing, waardoor de menselijke fout wordt verminderd.

Volgens bronnen is multi-materiële spuitgieten "exact en volledig controleerbaar", waardoor elke cyclus identieke resultaten mogelijk is. Door dingen te integreren zoals afdichtingen in-mold, lek of verplaatsingsproblemen uit handmatig geassembleerde afdichtingen worden vermeden. Over het algemeen zijn onderdelen duurzamer en uniform.

Vraag: Hoe kies ik een leverancier voor spuitgieten met meerdere componenten?

A: Zoek naar een ervaren partner die gespecialiseerde multi-shot vormmachines en een trackrecord in complexe projecten heeft. Belangrijke factoren zijn onder meer gereedschapsmogelijkheden (multi-shot mallen zijn complex), materiële expertise, kwaliteitssystemen en ondersteuningsdiensten. Huazhi biedt bijvoorbeeld gratis DFM -analyse en een engineeringteam om uw deel voor het vormen te optimaliseren. We hebben geavanceerde apparatuur (inclusief draaitafel- en kubusvormen) en speciale twee-shot vormlijnen.

Kwaliteitscertificeringen zoals IATF16949/ISO9001 (die we hebben) geven sterke processen aan. Overweeg ook capaciteit en responsiviteit-Huazhi behandelt alle in-house mold's en heeft projectmanagers om schema's op de rails te houden. Beoordeling casestudy's of vraag om prototypes - een capabele leverancier geeft technische feedback en voorbeeldruns om ervoor te zorgen dat uw deel slaagt.