De voordelen van spuitgieten met meerdere valonafdeling in de nieuwe energie-industrie tegen 2025

Invoering:

In het snel evoluerende productielandschap van vandaag zijn efficiëntie en kwaliteit kritischer dan ooit. Voor industrieën zoals nieuwe energie is het bereiken van hoge productiecapaciteit met behoud van uitstekende kwaliteit van het grootste belang. Traditionele spuitgieten met één holte kan kostenverbod kunnen zijn voor productie van lage tot midden volume vanwege de hoge initiële gereedschapskosten. BijspuitgietenNieuwe technologie, met name spuitgieten met meerdere standaten, fabrikanten kunnen meerdere delen per cyclus produceren, drastisch verhogen van de doorvoer en verlagingskosten.

Deze gids onderzoekt de voordelen van spuitgieten met meerdere standaten, onderzoekt geavanceerde ontwikkelingen bij het spuitgieten van nieuwe technologie en schetst hoe deze vorderingen zijn ingesteld om de nieuwe energie-industrie tegen 2025 te revolutioneren. Of u nu in automotive, hernieuwbare energie of een andere hoge-demand-sector, het begrijpen van deze alternatieven kan helpen bij het optimaliseren van uw productieprocessen.

Het begrijpen van spuitgieten met meerdereigheid

1.1 Wat is spuitgietgieten met meerdere standspelen?

Multi-cavity spuitgieten, ook bekend als meervoudige afdrukvorming, is een proces waarbij een mal is ontworpen met verschillende holtes om meerdere delen tegelijkertijd te produceren met een enkel schot gesmolten plastic.

-

Elke holte is ontworpen om een identieke component te produceren, waardoor de uitgang per cyclus wordt gemaximaliseerd.

-

Deze methode verhoogt de productie -efficiëntie aanzienlijk, waardoor het ideaal is voor massaproductie.

-

In tegenstelling tot tooling met één holte-waar elk schot één deel oplevert-kunnen multi-valse schimmels overal van 2 tot 128 holtes bevatten, afhankelijk van de onderdeelgrootte en de eisen van de klant.

1.2 De rol van spuitgieten nieuwe technologie

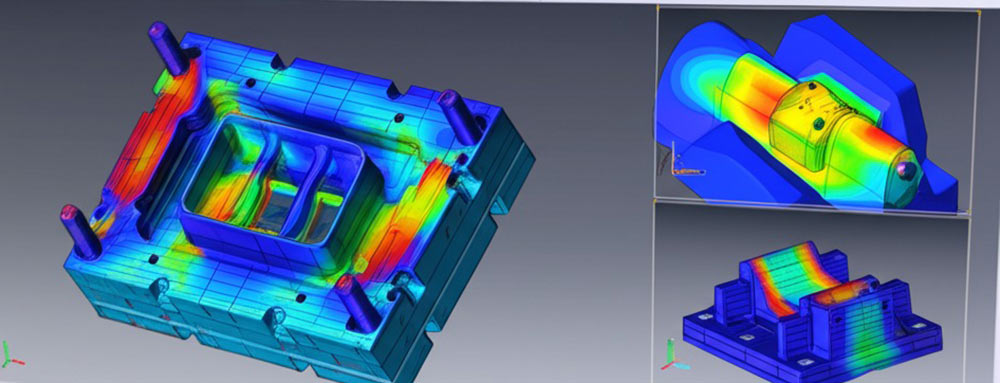

Vooruitgang in spuitgieten nieuwe technologie heeft de productie van zeer complexe multi-cavity-mallen mogelijk gemaakt met precieze controle over materiaalstroom en drukverdeling.

-

Innovatieve CAD/CAM -software en High Precision CNC -bewerking zijn integraal in het ontwerpen van deze mallen.

-

Verbeterde simulatietools stellen ingenieurs in staat om poort-, sprue- en runner -configuraties te optimaliseren voor zelfs vullen.

-

Met deze technologie bereiken fabrikanten superieure kwaliteit, verminderde cyclustijden en lagere kosten per deel.

Belangrijkste spuitgieten nieuwe technologie-innovaties voor multi-cavity gieten

2.1 Micro-foaming spuitgiettechnologie

Micro-foaming spuitgieten introduceert ultrafijnbellen in gesmolten plastic door tijdens het proces superkritische stikstof- of koolstofdioxide te injecteren.

-

Voordelen:

• Produceert lichtgewicht onderdelen met verbeterde impactweerstand.

• Milieuvriendelijk in vergelijking met chemische schuimprocessen.

• Verbetert materiaalefficiëntie en vermindert het totale gewicht, wat cruciaal is in de nieuwe energiesector. -

Toepassingen:

• Vaak gebruikt in interieurcomponenten van auto's en lichtgewicht behuizingen voor elektronische apparaten.

2.2 Gasondersteunde spuitgieten

Gasondersteunde spuitgietenGebruikt hogedrukgas om holle secties binnen een onderdeel te maken.

-

Voordelen:

• Vermindert interne spanningen en minimaliseert de gootsteenmarkeringen en oppervlakte -vlekken.

• Verlaagt materiaalgebruik met behoud van de structurele integriteit.

• In het bijzonder gunstig voor grote, complexe delen waar materiaalbesparingen aanzienlijk kunnen zijn. -

Uitdagingen:

Vereist zorgvuldig ontwerp van lopers en poorten om een uniforme gasverdeling te garanderen. • Verbeterde simulatie en precieze controle zijn noodzakelijk voor consistente resultaten.

2.3 Slimme spuitgietende fabrieken

De integratie van slimme technologieën is het hervormen van hoe spuitgieten wordt uitgevoerd:

-

Automatisering en AI:

Real-time procesbewaking met behulp van sensoren en IoT-apparaten. • AI-aangedreven procesoptimalisatie en voorspellend onderhoud. -

Digitale tweelingtechnologie:

Simuleert het gehele spuitgietproces, waardoor virtuele testen en optimalisatie mogelijk zijn. -

Invloed:

Verhoogt de algehele efficiëntie, vermindert het energieverbruik en verbetert de productconsistentie. -

Rol in nieuwe energie:

Maakt een groot volume productie mogelijk met strakke toleranties voor kritieke componenten die worden gebruikt in elektrische voertuigen en hernieuwbare energiesystemen.

2.4 Composietmateriaal Hoogwaardige spuitgieten

Met de snelle groei van de nieuwe energie-industrie is er een toenemende vraag naar hoogwaardige samengestelde materialen.

-

Voordelen:

• Biedt superieure sterkte-gewichtsverhoudingen, essentieel voor lichtgewicht nieuwe energiecomponenten.

• Verbeterde duurzaamheid en prestaties onder extreme omstandigheden. -

Uitdagingen:

Vereist een precieze controle van procesparameters om een juiste verspreiding van versterkende vezels te garanderen. -

Technologische integratie:

Het combineren van composietmaterialen met spuitgieten nieuwe technologie resulteert in innovatieve producten die voldoen aan strikte prestatiecriteria.

Ontwerpoverwegingen voor multi-cavity mallen

3.1 Belangrijkste elementen in schimmelontwerp

Het ontwerpen van multi-cavity mallen metSpuitgieten nieuwe technologievereist zorgvuldige planning:

-

Sprue-, poort- en runnerconfiguratie:

• Moet worden geoptimaliseerd om een uniforme materiaalstroom en zelfs holtevulling te garanderen. -

CVITY SYMMETRY:

• Zorgt voor consistente druk en temperatuur over alle holtes. -

Simulatie en testen:

• Gebruik geavanceerde simulatiesoftware om materiaalgedrag te voorspellen en potentiële problemen te identificeren vóór de productie. -

Materiële selectie:

• Kies materialen die kosten, duurzaamheid en prestaties op basis van toepassingsvereisten.

3.2 Uitdagingen en oplossingen

-

Complexiteit in ontwerp:

• Multi-cavity schimmels zijn inherent complexer dan schimmels met één holte, waardoor meer gedetailleerd ontwerpwerk nodig is.

• Oplossing: gebruik iteratieve prototyping en simulatie om ontwerpen te verfijnen. -

Verhoogde initiële kosten:

• Hogere kosten vooraf worden gerechtvaardigd door aanzienlijke kostenbesparingen in de massaproductie. -

Ervoor zorgen dat uniforme vulling:

Vereist precieze controle over poortlocaties en drukverdeling.

Productie -efficiëntie en kostenvoordelen

4.1 Verbeterde productiedoorvoer

Het primaire voordeel van spuitgieten met multi-cavity is de dramatische toename van de productie-efficiëntie:

-

Gelijktijdige productie:

• Meerdere onderdelen worden in elke cyclus gevormd, waardoor de totale cyclustijden worden verkort. -

Verhoogde output:

• Ideaal voor massaproductie, waar een hoog volume vereist is. -

Efficiency winsten:

• Kortere koelcycli per opname leiden tot hogere doorvoer.

4.2 Kostenbesparingen

Kostenefficiëntie is een ander belangrijk voordeel:

-

Lagere kosten per deel:

• Hoewel de initiële schimmel duurder is, worden de kosten per deel aanzienlijk verlaagd bij de productie van een hoge volume. -

Verminderde machinetijd:

• Minder cycli nodig, vertalen in lagere energie- en arbeidskosten. -

Schaalvoordelen:

• Massaproductie door multi-cavity-mallen leidt tot aanzienlijke besparingen op lange termijn.

4.3 Verbeterde kwaliteit en consistentie

-

Uniformiteit:

• Elk onderdeel dat in een cyclus wordt geproduceerd, is bijna identiek, waardoor de consistentie van batch zorgt voor batch. -

Oppervlakteafwerking:

• Hoge precisie en geavanceerde vormtechnologie resulteren in een uitstekende oppervlaktekwaliteit. -

Betrouwbaarheid:

• Consistente procesregeling minimaliseert defecten en verbetert de algehele productbetrouwbaarheid.

Toepassingen in de nieuwe energie -industrie

5.1 Automotive -toepassingen

-

Elektrische voertuigen:

• Multi-cavity-mallen zijn cruciaal voor het produceren van componenten zoals batterijbehuizingen en interieurafwerkingen die een hoge volume-productie vereisen met consistente kwaliteit. -

Efficiëntie en kosten:

• Lagere kosten per deel helpen bij het verlagen van de totale voertuigproductiekosten, waardoor elektrische voertuigen concurrerender worden.

5.2 Systemen voor hernieuwbare energie

-

Zonne- en windcomponenten:

• Hoge precisie en consistente kwaliteit zijn essentieel voor onderdelen die worden gebruikt in hernieuwbare energiesystemen. -

Duurzaamheid:

• Geplaatste of gecoate multi-cavity gevormde componenten bieden een verbeterde duurzaamheid tegen omgevingsfactoren.

5.3 Consumentenelektronica voor nieuwe energie

-

Batterijbehuizingen en connectoren:

• De precisie van spuitgietgieten met meerdere stands zorgt voor betrouwbare, hoogwaardige componenten die cruciaal zijn voor moderne elektronica. -

Schaalbaarheid:

• Efficiënte productie van gestandaardiseerde onderdelen ondersteunt snelle marktimplementatie en kostenreductie.

Toekomstige trends en innovaties bij het spuitgieten van nieuwe technologie

6.1 Vooruitgaven in procesautomatisering

De toekomst van spuitgieten nieuwe technologie ligt in verdere automatisering:

-

Slimme fabrieken:

• Integratie van AI en IoT voor realtime monitoring en procesoptimalisatie. -

Digitale tweeling:

• Virtuele simulaties om procesparameters te verfijnen vóór de productie. -

Voorspellend onderhoud:

• Minimaliseert downtime en verbetert de algehele productiviteit.

6.2 Opkomende materialen en milieuvriendelijke oplossingen

-

Duurzame materialen:

• Nieuwe milieuvriendelijke kunststoffen en composieten die voldoen aan de milieuvoorschriften. -

Energie -efficiëntie:

• Geavanceerde procescontroles verminderen het energieverbruik met behoud van de kwaliteit. -

Groene productie:

• De goedkeuring van gesloten-lussystemen die afvalmateriaal recyclen, waardoor de impact van het milieu wordt verminderd.

6.3 Integratie met CNC -bewerking met hoge precisie

-

CNC -bewerkingsprecisie synergie:

• Het combineren van CNC -bewerking met hoge precisie met spuitgieten nieuwe technologie verbetert de dimensionale nauwkeurigheid en oppervlakteafwerking van componenten. -

Verbeterde ontwerpmogelijkheden:

• Geavanceerde CNC-tools maken de productie van schimmels met complexe geometrieën mogelijk, waardoor het potentieel van spuitgietgieten van multi-cavity verder wordt verbeterd.

Best practices voor het implementeren van spuitgieten met multi-cavity

7.1 Een robuust ontwerpproces opzetten

-

Duidelijke specificaties:

• Ontwikkel uitgebreide ontwerpprekken met gedetailleerde CAD -modellen en tolerantievereisten. -

Iteratieve prototyping:

• Gebruik snelle prototyping om schimmelontwerpen te testen en te verfijnen vóór de volledige productie. -

Simulatie en analyse:

• Gebruik geavanceerde simulatietools om de materiaalstroom te voorspellen en een uniforme holtevulling te garanderen.

7.2 Optimalisatie van productieparameters

-

Materiaalstroomregeling:

• Plan voorzichtig sprue-, poort- en hardloperontwerpen om de druk over alle holtes in evenwicht te brengen. -

Cyclustijdvermindering:

• Optimaliseer de koeling- en uitwerptijden om de doorvoer te maximaliseren. -

Kwaliteitsmonitoring:

• Implementeer realtime bewakingssystemen om belangrijke productiemetrieken bij te houden en zo nodig parameters aan te passen.

7.3 Werk samen met een vertrouwde provider

-

Leveranciersexpertise:

• Werk samen met een ervaren aanbieder die de fijne kneepjes van China multi -holtegoten begrijpt. -

Mededeling:

• Onderhoud open communicatiekanalen om ervoor te zorgen dat aan alle projectvereisten is voldaan. -

Continue verbetering:

• Bekijk de productiegegevens en feedback regelmatig om procesverbeteringen te stimuleren en hoge kwaliteit te behouden.

Waarom kiezen voor Huazhi -technologie?

At Huazhi -technologie, we hebben een bewezen staat van dienst als een toonaangevende leverancier van spuitgietoplossingen. Onze expertise op het gebied van spuitgieten nieuwe technologie zorgt ervoor dat we innovatieve, hoogwaardige en kosteneffectieve schimmelontwerpen leveren die voldoen aan de zich ontwikkelende behoeften van de nieuwe energiesector.

Onze belangrijkste sterke punten:

-

Meer dan 20 jaar ervaring in de branche voor wereldwijde automobiel- en nieuwe energiemarkten.

-

Een toegewijd team van 180 professionals en een robuuste productiecapaciteit met meer dan 8.000 geproduceerde mallen.

-

State-of-the-art apparatuur die complexe ontwerpen met hoge precisie kan verwerken.

-

Snelle doorlooptijden en efficiënte productieprocessen om de time-to-market van uw product te versnellen.

-

Langetermijnpartnerschappen met bekende bedrijven uit de Verenigde Staten, Japan, Duitsland en Canada, voor het waarborgen van schimmeloplossingen van wereldklasse.

Het kiezen van Huazhi -technologie betekent samenwerken met een vertrouwde leider die toegewijd is om de grenzen van spuitgietende nieuwe technologie te verleggen om u te helpen competitieve excellentie te bereiken.

Conclusie

Multi-cavity spuitgieten, gemachtigd door spuitgieten nieuwe technologie, biedt ongeëvenaarde voordelen in productie-efficiëntie, kostenbesparingen en productconsistentie. Naarmate de nieuwe energie-industrie blijft groeien, is het vermogen om snel en kosteneffectief hoogwaardige componenten te produceren, cruciaal. Door geavanceerde vormtechnieken te integreren metHoge precisie CNC -bewerking, fabrikanten kunnen superieure resultaten bereiken die voldoen aan strikte prestaties en kwaliteitsnormen.

At Ons bedrijf, we maken gebruik van de nieuwstespuitgietenNieuwe technologie om innovatieve oplossingen te leveren die zijn afgestemd op uw behoeften. Onze expertise op het gebied van multi-cavity gieten zorgt ervoor dat u snellere productiecycli bereikt, lagere kosten per deel en een uitzonderlijke kwaliteit voor uw nieuwe energiecomponenten.

Neem vandaag nog contact met ons op!

Klaar om een revolutie teweeg te brengen in uw productieproces met geavanceerde spuitgieten met multi-cavity?Neem contact met ons opNu om uw projectvereisten te bespreken en te ontdekken hoe onze innovatieve, kosteneffectieve oplossingen u een concurrentievoordeel kunnen geven.

Veelgestelde vragen (FAQ)

V1: Wat is spuitgietgieten met meerdere standspelen?

A: Multi-cavity spuitgieten is een proces waarbij een mal met meerdere holtes verschillende identieke componenten tegelijkertijd produceert vanuit één schot van gesmolten plastic. Deze methode verhoogt de productie -efficiëntie en verlaagt de kosten per deel.

V2: Wat zijn de belangrijkste voordelen van spuitgieten met meerdere standspelen?

A: De belangrijkste voordelen omvatten aanzienlijk hogere productiesnelheid, kostenbesparingen als gevolg van verminderde cyclustijden en arbeid, verbeterde batch -consistentie en verbeterde kleuruniformiteit in de uiteindelijke delen.

V3: Hoe verbetert spuitgietgieten nieuwe technologie multi-cavity-processen?

A: Spuitgieten Nieuwe technologie integreert geavanceerde CAD/CAM-tools, CNC-bewerkingsprecisie en realtime procesmonitoring om zelfs vulling, precieze controle over materiaalstroom en consistente hoogwaardige productie te garanderen.

V4: Welke ontwerpuitdagingen worden geassocieerd met multi-cavity mallen?

A: Uitdagingen zijn onder meer het waarborgen van uniforme materiaalverdeling, optimale sprue- en poortplaatsing, het beheren van een verhoogde schimmelcomplexiteit en het handhaven van consistente druk over alle holtes.

V5: Hoe beïnvloeden multi-cavity mallen de productiekosten?

A: Hoewel multi-cavity-schimmels een hogere initiële investering vereisen, verlagen ze per deelkosten bij de productie van een hoge volume door cyclustijden te verminderen, arbeid te minimaliseren en de materiaalefficiëntie te verbeteren.

V6: Welke industrieën profiteren van spuitgieten met meerdere standspelen?

A: Industrieën zoals automotive, consumentenelektronica, medische hulpmiddelen, hernieuwbare energie en verpakking profiteren van multi-cavity spuitgieten vanwege het vermogen om grote volumes van consistente, kwaliteitsonderdelen te produceren.

V7: Wat is de rol van CNC-bewerkingsprecisie bij spuitgietgieten met meerdere standspelen?

A: CNC-bewerkingsprecisie zorgt ervoor dat schimmelcomponenten worden vervaardigd met strakke toleranties en consistente kwaliteit, wat van cruciaal belang is voor het handhaven van de integriteit van elke holte in multi-cavity-schimmels.

V8: Hoe kunnen fabrikanten hun spuitgietproces met meerdere stands optimaliseren?

A: Fabrikanten kunnen het proces optimaliseren met behulp van geavanceerde simulatietools, iteratieve prototyping, realtime monitoring en nauw samenwerken met ervaren providers om ontwerp- en productieparameters te verfijnen.