Wat is een goedkoper alternatief voor spuitgieten?

SpuitgietenDomineert massaproductie voor plastic onderdelen, maar de steile voorafgaande kosten (10.000–100.000+ voor schimmels) en lange doorlooptijden (8-12 weken) maken het onpraktisch voor startups, prototypes of bestellingen met een laag volume. Gelukkig bieden moderne alternatieven voor spuitgieten kosteneffectieve, flexibele oplossingen die zijn afgestemd op specifieke materialen, volumes en ontwerpcomplexiteiten. Deze gids onderzoekt negen alternatieven voor spuitgieten, hun technische voordelen, beperkingen en real-world applicaties-om u de juiste methode te kiezen om de kosten en efficiëntie te optimaliseren.

1. Waarom spuitgietalternatieven verkennen?

De beperkingen van spuitgieten botsen vaak met moderne productievereisten:

- Hoge gereedschapskosten: Stalen vormen zijn duur en onbuigzaam voor ontwerpveranderingen.

- Lange doorlooptijden: Schimmelfabricage vertraagt producttests en marktinvoer.

- Laag-volume inefficiëntie: Kosten per eenheid blijven hoog voor batches onder de 10.000 eenheden.

- Materiële beperkingen: Beperkt tot thermoplastics, exclusief metalen of composieten.

Alternatieven voor spuitgietenPak deze problemen aan door aan te bieden:

- Lagere initiële investering: Geen behoefte aan dure stalen vormen.

- Snellere prototyping: Produceer functionele onderdelen in dagen, niet maanden.

- Materiële diversiteit: Gebruik metalen, harsen, siliconen of kunststoffen van engineering.

- Schaalbaarheid: Naadloos overgang van prototypes naar de productie van middenvolume.

2. Top 9 spuitgieten alternatieven: technische afbraak

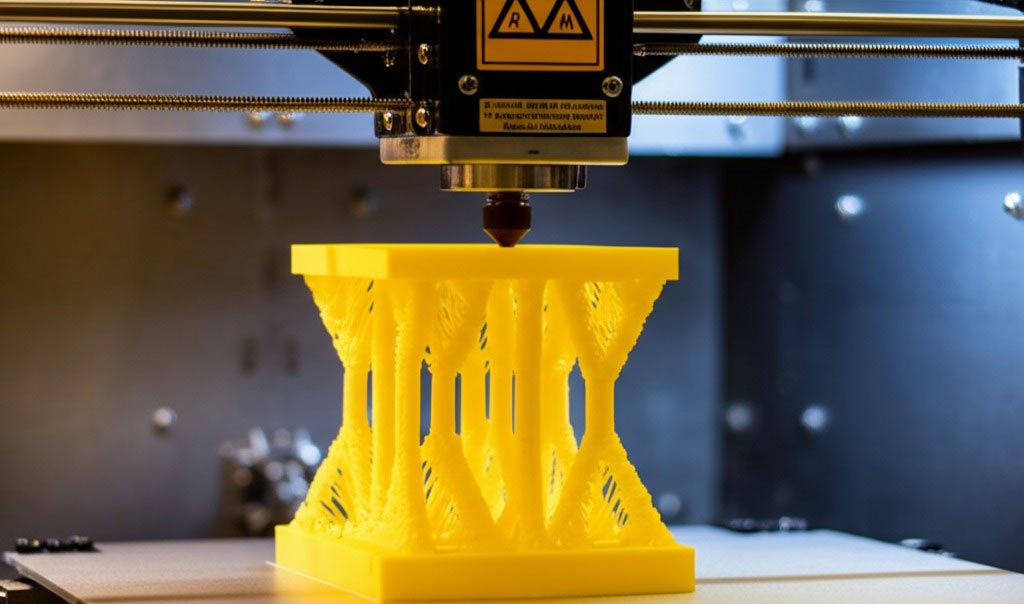

2.13D -printen(Additieve productie)

Het beste voor: Prototypes, aangepaste onderdelen en complexe geometrieën.

Voordelen:

- Nul tooling -kosten: Direct afdrukken van CAD -bestanden, ideaal voor iteratief ontwerp.

- Materiële veelzijdigheid: Gebruik PLA, ABS, Nylon, TPU of zelfs metalen poeders (SLM/DML's).

- Snelheid: Produceer onderdelen in 24-72 uur, perfect voor snelle prototyping.

- Complexe ontwerpen: Maak roosterstructuren, interne kanalen of organische vormen onmogelijk met traditionele methoden.

Beperkingen:

- Oppervlakte -afwerking: Laaglijnen vereisen postverwerking (schuren, schilderen) voor gladde afwerkingen.

- Krachtbeperkingen: Anisotrope eigenschappen kunnen de duurzaamheid verlagen in vergelijking met gevormde onderdelen.

- Schaalbaarheid: Kosten per eenheid stijgen aanzienlijk dan 100-500 eenheden.

Technische toepassingen:

- Medisch: Aangepaste protheses, chirurgische gidsen.

- Ruimtevaart: Lichtgewicht beugels, doppen.

- Automotive: Pre-productie-validatieonderdelen.

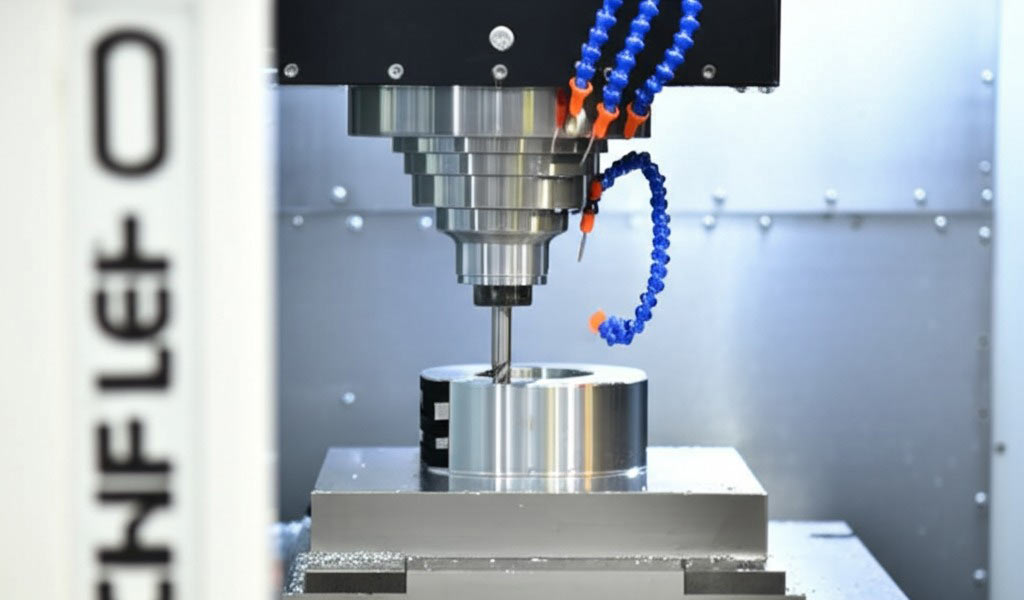

2.2CNC -bewerking

Het beste voor: Metalen met metaal of plastic componenten.

Voordelen:

- Strakke toleranties: Bereik ± 0,001 ″ nauwkeurigheid voor kritieke componenten.

- Materiële bereik: Machinealuminium, titanium, peek of ultem.

- Superieure afwerking: Gladde oppervlakken verminderen de behoeften van de nabewerking.

Beperkingen:

- Materiële verspilling: Subtractieve processen genereren tot 80% schroot.

- Kosten op schaal: Arbeid en machinetijd verhogen kosten voor grote batches.

2.3Thermovormen

Het beste voor: Dunwandige verpakking, laden en automotive panelen.

Voordelen:

- Goedkope mallen: Aluminium schimmels kosten 60-80% minder dan stalen spuitgemengingen.

- Snelle ommekeer: Produceer 1.000 - 5.000 delen in 2-3 weken.

- Materiële efficiëntie: Gebruik ABS-, PETG- of HDPE -vellen met minimaal afval.

Beperkingen:

- Ontwerp eenvoud: Beperkt tot ondiepe trekkingen (diepte ≤ 1x breedte).

- Diktevariabiliteit: Stretching kan materiaal in diepe secties.

Voorbeeld van de industrie:

Bedrijven voor medische hulpmiddelen gebruiken thermovormen voor steriele blisterpakketten, waardoor 40% versus spuitgieten bespaart voor orders van 10 k-eenheden.

2.4Urethane casting

Het beste voor: Laag-volume (50-500 eenheden) functionele prototypes.

Voordelen:

- Siliconenvormen: Maak mallen van 3D-geprinte of CNC-gemarkeerde meesters tegen 90% lagere kosten.

- Materiële flexibiliteit: ABS-ABS, PP of rubberachtige texturen nabootsen met polyurethaanharsen.

- Hoog detail: Pas fijne texturen en ondersneden vast.

Beperkingen:

- Duurzaamheid van schimmels: Siliconenvormen degraderen na 20-50 cycli.

- Temperatuurgevoeligheid: Onderdelen vervormen boven 150 ° C.

Technisch inzicht:

Urethane Casting is ideaal voor crowdfunding -campagnes die 200 - 300 eenheden consumentengadgets nodig hebben zonder $ 20k+ schimmelinvesteringen.

2.5Rotatiemolken

Het beste voor: Grote, holle items zoals tanks, speeltuinapparatuur of kajaks.

Voordelen:

- Uniforme wanddikte: Roterende vormen zorgen voor consistente materiaalverdeling.

- Stress-onderdelen: Geen interne leegten of kromtrekken.

- Oversized capaciteit: Produceer onderdelen tot 20 ft lang.

Beperkingen:

- Langzame cyclustijden: 1-2 uur per deel als gevolg van verwarmings-/koelfasen.

- Materiële beperkingen: Voornamelijk polyethyleen (HDPE, LLDPE).

Toepassing Spotlight:

Landbouwbedrijven gebruiken rotatiemolken voor pesticidentanks, die zijn corrosieweerstand en duurzaamheid benutten.

2.6Blaasvorming

Het beste voor: Holle containers (flessen, kanalen, automotive -reservoirs).

Voordelen:

- Snelle productie: Cyclustijden zo laag als 1-2 minuten per deel.

- Materiële besparingen: Gebruikt 30% minder plastic dan spuitgieten voor holle vormen.

Beperkingen:

- Gereedschapskosten: Complexe mallen kosten15�–50k.

- Beperkte geometrie: Alleen geschikt voor asymmetrische holle delen.

Technische vergelijking:

| Parameter | Spuitgieten | Blaasvorming |

|---|---|---|

| Wanddikte | Uniform | Variabel |

| Onderdeel | 1G - 50 kg | 10 g-30 kg |

| Gereedschapskosten | 10�–100k | 15�–50k |

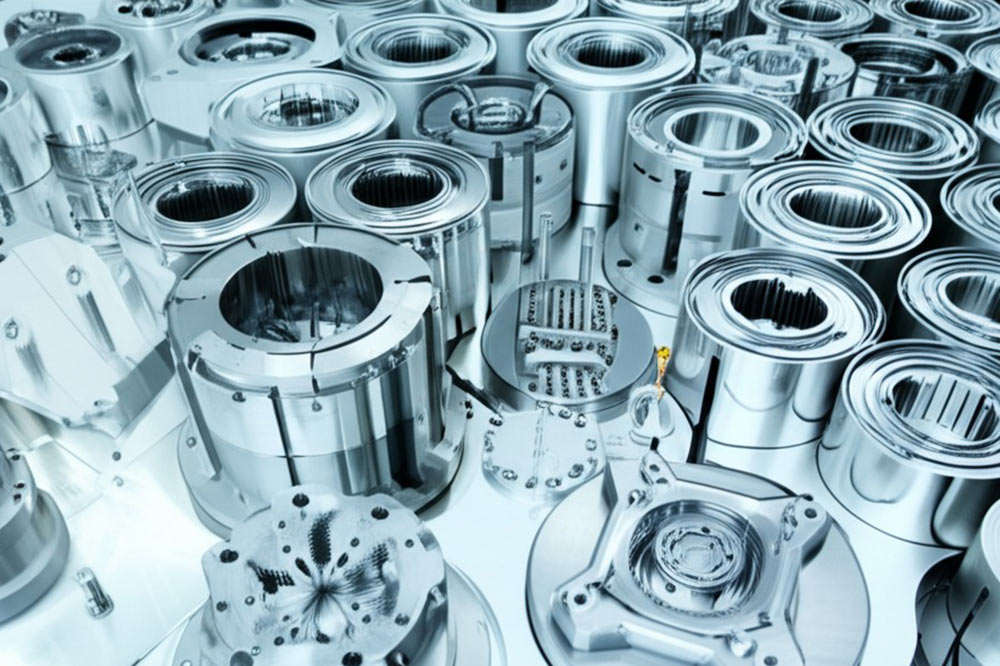

2.7Die casting

Het beste voor: Metalen onderdelen met hoge sterkte (zink, aluminiumlegeringen).

Voordelen:

- Hoge precisie: Bereik ± 0,002 ″ toleranties voor versnellingen of behuizingen.

- Oppervlaktekwaliteit: Near-net-vorm-onderdelen verminderen de bewerkingsbehoeften.

- Volume schaalbaarheid: Economisch voor 10k+ eenheden.

Beperkingen:

- Gereedschapskosten: Kosten van stalen mallen20�–100K.

- Materiële beperkingen: Beperkt tot non-ferrometalen.

Voorbeeld van de industrie:

Een drone -fabrikant gebruikte zink die gieten voor 20.000 motorbevestigingen, waardoor de kosten met 25% versus CNC -bewerking verlagen.

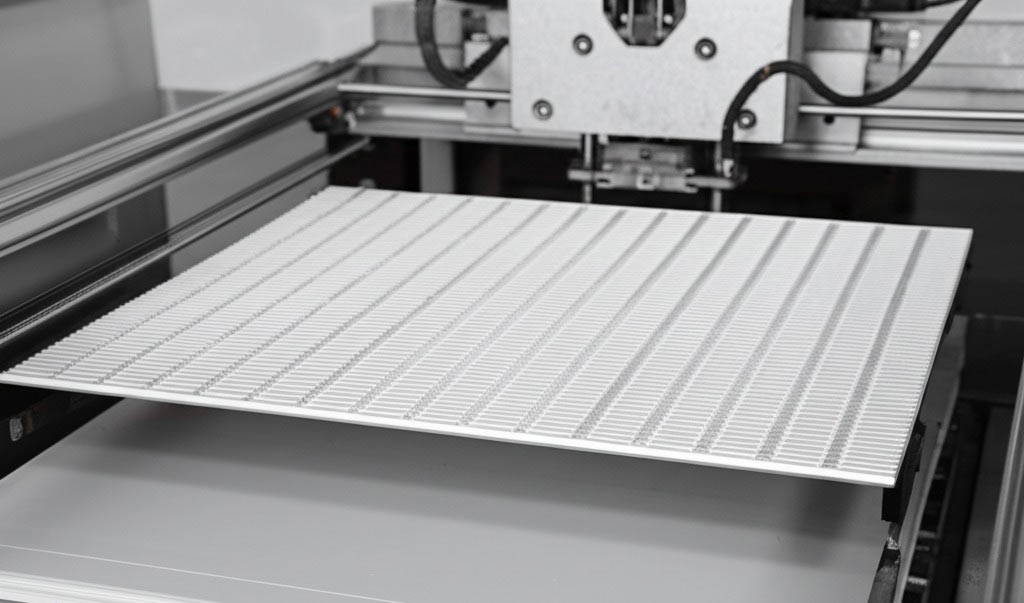

2.8 Extrusie

Het beste voor: Continue profielen (pijpen, raamkozijnen, afdichtingen).

Voordelen:

- Lage kosten per eenheid: Ideaal voor lineaire onderdelen met een hoog volume.

- Materiële diversiteit: Verwerk PVC, aluminium of thermoplastische composieten.

Beperkingen:

- Ontwerp eenvoud: Vaste dwarsdoorsnedevormen.

- Secundaire bewerkingen: Vereist vaak snijden, boren of montage.

Technische gegevens:

Een typische PVC -extrusielijn produceert 1.000 - 5.000 voet/uur, kosten2–5 per voet voor aangepaste profielen.

2.9 gieten (hars/metaal)

Het beste voor: Kunst, sieraden of metalen componenten met een laag volume.

Voordelen:

- Lage gereedschapskosten: Siliconen- of zandschimmels kosten minder dan $ 1.000.

- Complexe geometrieën: Repliceer ingewikkelde details zoals texturen of ondersneden.

Beperkingen:

- Arbeidsintensief: Vereist handmatige malvoorbereiding en afwerking.

- Porositeitsrisico's: Luchtbellen kunnen de structurele integriteit verzwakken.

Case study:

Een luxe horlogemerk maakt gebruik van harscasting voor 500 eenheid limited editions, het bereiken van premium afwerkingen tegen 60% lagere kosten dan CNC.

3. Hoe het alternatief voor de juiste spuitgietgieten te selecteren

Gebruik deze beslissingsmatrix om aan uw projectbehoeften te voldoen:

| Factor | Laag volume (<500) | Midden volume (500-10 k) | Hoog volume (> 10k) |

|---|---|---|---|

| Kostenefficiëntie | 3D -printen | Urethane casting | Extrusie/blaasvorming |

| Materiële sterkte | CNC -bewerking | Die casting | Spuitgieten |

| Doorlooptijd | 3D -printen (1-3 dagen) | Thermovorming (2-4 weken) | Die casting (6-8 weken) |

Materiële compatibiliteitsgids:

- Kunststoffen: ThermoVorming (ABS, PETG), 3D -printen (nylon, harsen).

- Metalen: CNC -bewerking (aluminium, staal), die gieten (zink, magnesium).

- Elastomeren: Urethaan gieten (flexibele harsen), rotatiemolken (LLDPE).

Conclusie

Van 3D -printen voor snelle prototypes tot rotatiemolken voor oversized tanks, alternatieven voor spuitgieten stellen bedrijven in staat om kosten te verlagen, tijdlijnen te versnellen en te experimenteren met innovatieve ontwerpen. Door het volume, materiaal en complexiteit van uw project af te stemmen op het juiste proces, kunt u de beperkingen van traditionele spuitgieten omzeilen met behoud van kwaliteit.

Klaar om uw productiestrategie te optimaliseren?

Neem vandaag nog contact met ons op voor een gratis consult! Onze ingenieurs zullen uw project analyseren en het meest kosteneffectieve alternatief voor spuitgieten aanbevelen-en u bespaart u tijd, budget en middelen.

FAQ's over alternatieven voor spuitgieten

Vraag: Welk alternatief is het beste voor producten van voedselkwaliteit?

A: Thermovormen met door de FDA goedgekeurde PETG- of HDPE-vellen is ideaal voor voedselcontainers.

Vraag: Kan ik later overstappen op spuitgieten?

A: Ja. Gebruik urethaan gieting voor 100 - 500 eenheden om ontwerpen te valideren voordat je in stalen mallen investeert.

Vraag: Hoe verhouden milieueffecten?

A: 3D -printen genereert minder afval, terwijl extrusierecycleert 90% schrootmateriaal.

Vraag: Wat is de minimale bestelhoeveelheid (MOQ) voor deze methoden?

A:

- 3D -afdrukken: 1 eenheid.

- Urethaan gieten: 50 eenheden.

- Die casting: 1.000 eenheden.