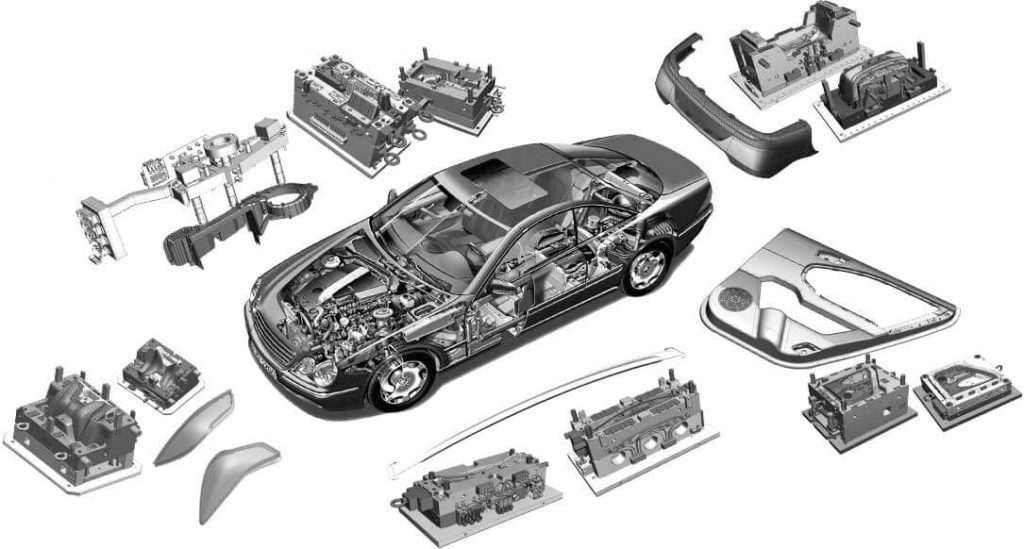

Wat is het moleren van het autoraambekleding? Een complete gids voor kopers en ingenieurs van auto -onderdelen

Invoering

Waarom het slotzaken van het autoraam

Autowindelijke trimvorming speelt een grote rol in de look, het gevoel en de uitvoering van elk modern voertuig. Verder verder dan alleen decoratie, verzegelt dit precisie-gevormde profiel de glas-tot-body interface tegen wind, regen en weggeluid-en is vaak een van de eerste visuele aanwijzingen van de algehele kwaliteit van een voertuig. OEM's en tier-1 leveranciers vertrouwen op geavanceerde auto-raamafwerkingen om te voldoen aan strenge normen voor fit, afwerking en duurzaamheid.

-

Afdichten en beschermen: Voorkomt dat water binnendringt en beschermt cabine akoestiek door windgeluid.

-

Verheffen esthetiek: Chrome, glanzend-zwarte of matte afwerkingen voegen visuele flair en merkidentiteit toe.

-

Zorg voor veiligheid: Bewaakt de glazen rand door afbrokkelen en distribueert de impactbelastingen in kleine botsingen.

In deze gids zullen we verkennen:

-

Wat is het moleren van het autoraambekleding?—Definitie, functie en gemeenschappelijke profielen

-

Gebruikte materialen die worden gebruikt—TPU, TPE/TPV, PVC, ABS+PC en meer

-

Hoe auto -raamafwerkingen worden vervaardigd- Injectie versus extrusie, schimmelontwerpbenodigdheden

-

Toepassingen in verschillende voertuigtypen—Sedans, SUV's, vrachtwagens en EV's

-

Belangrijkste overwegingen voor kopers en ingenieurs- Materiaalselectie, levenslange levensduur, leveranciersonderzoek

Door diep in elk gebied te duiken, krijgt u de kennis die nodig is om de best-in-klasse autoraambekleding te specificeren, te vinden of te produceren voor elk automotive-programma.

Wat is het moleren van het autoraambekleding?

Definitie en kernfunctie

Autowindelijke trimvorming verwijst naar de injectie- of extrusievormige plasticprofielen die langs de omtrek van autoglas lopen. Deze versieringen passen in speciale kanalen in het deurframe of het raamopening. Hun primaire rollen zijn:

-

Esthetisch framing: Biedt een schone, afgewerkte grens rond het glas, vaak geaccentueerd met metalen of hoogglanzende coatings.

-

Weer afdichting: Blokkeren van regen, stof en wind - kritisch voor passagierscomfort en het voorkomen van corrosie.

-

Geluidsreductie: Fungeren als een barrière voor windbuffet en externe weggeluid, het verbeteren van de stilte van de cabine.

-

Randbescherming: Afscherming van de glazen rand tegen chipping of slijtage tijdens het bedrijf.

Veel voorkomende trimprofielen

Moderne voertuigen kunnen verschillende trimstijlen gebruiken, die elk specifieke schimmelontwerpen nodig hebben:

-

Beltline -vormen: Loopt horizontaal langs de onderrand van zijvensters, vaak verchroomd.

-

Pilaarafdichtingen: Verticale versieringen die deurenpilaren bedekken, wat een continue visuele lijn biedt.

-

Pakkingafdichtingen: Zachte, rubberachtige profielen die rechtstreeks tegen het glas drukken voor luchtdichte afdichting.

-

Gootlijsten: Kanaal regenwater weg van deuren via geïntegreerde scuppers.

Ontwerpparameters

Het bereiken van consistente pasvorm en afwerking vereist strakke toleranties - vaak ± 0,05 mm. Schimmelholten moeten rekening houden met:

-

Variabele wandsecties: Om stroming en koeling van verschillende dwarsdoorsneden te beheren zonder zinkmarkeringen.

-

Under-Cuts & Snap-functies: Voor veilige retentie in het raamkanaal van het lichaam zonder lijmen.

-

Oppervlaktestructuren: Van gepolijste holtes voor glanzende versieringen tot patroonen voor matte afwerkingen.

Met dergelijke veeleisende vereisten behoren de moulten van autowinderijen tot de meest complexe tooling in automotive kunststoffen.

Relevante normen:

- ISO 2768 (Algemene Tolerance Standard)

- DIN 7168 (Machinedimensionale toleranties)

- GB/T 1804 (Chinese Dimensional Tolerance Standard)

Veelvoorkomende materialen die worden gebruikt in vensterbekleding

Het selecteren van het rechter auto -raamtransmeelmateriaal is cruciaal voor het balanceren van kosten, duurzaamheid, esthetiek en omgevingsweerstand. Hieronder staan de topmaterialen en hoe elk de prestaties van het deel beïnvloedt.

TPU (thermoplastisch polyurethaan)

-

Belangrijke eigenschappen: Hoge slijtage en traanweerstand, uitstekende elasticiteit (kust 60-95A).

-

Voordelen:

-

Superieure krasweerstand - Retlaat glans, zelfs na herhaald deurgebruik.

-

Breed hardheidsbereik voor op maat gemaakte "soft-touch" afdichtingen.

-

Goede UV- en ozonweerstand - lange buitenleven.

-

-

Toepassingen: Luxe voertuigen met hoogglanzende, kleurgematcht raam omringt.

-

Overwegingen verwerken: Vereist precieze drogen (vocht <0,05%) en gecontroleerde smelttemperaturen (180-230 ° C).

TPE / TPV (thermoplastische elastomeren / vulcanizaten)

-

Belangrijke eigenschappen: Rubberachtige flex, recyclebaar, brede servicetemperatuur (–40 tot 120 ° C).

-

Voordelen:

-

Milieuvriendelijk (vaak vrij van PVC).

-

Uitstekende weerbaarheid en kleurstabiliteit.

-

Vereenvoudigde injectie stompte - geen secundaire vulkanisatie.

-

-

Toepassingen: Mid-range auto's, interieur vensterafdichtingen, flexibele randbeschermers.

-

Overwegingen verwerken:

-

Lagere smelttemperaturen (180-220 ° C).

-

Kan te veel worden gevormd op rigide substraten in twee-shot processen.

-

PVC (polyvinylchloride)

-

Belangrijke eigenschappen: Rigide of flexibele cijfers, zeer lage materiaalkosten.

-

Voordelen:

-

Gemakkelijk te verergeren voor de gewenste hardheid (kust A 60–90).

-

Goede dimensionale stabiliteit en chemische weerstand.

-

Economisch voor hoog-volume versieringen op massamarktmodellen.

-

-

Toepassingen: Budgetvoertuigen, niet-kritische buitendijsten.

-

Overwegingen:

-

Milieuproblemen over weekmakers-gebruik ftalaatvrije cijfers.

-

Vereist zorgvuldige controle over de verwerking om afbraak te voorkomen (PVC -dehydrochlorering boven 200 ° C).

-

ABS + PC -melanges

-

Belangrijke eigenschappen: Combineert de verwerkbaarheid van ABS met de taaiheid van PC.

-

Voordelen:

-

Hoge warmteafbuiging (> 100 ° C) voor de duurzaamheid van de carrosserie.

-

Uitstekende oppervlakteglans en verf hechting.

-

Superieure impactweerstand vergeleken met pure ABS.

-

-

Toepassingen: Structurele versieringen die stijfheid vereisen, bijvoorbeeld, vaste regengoten.

-

Overwegingen verwerken:

-

Hogere schimmeltemperatuur (80-100 ° C).

-

Verdrogen vereist (0,02% vocht) om leegingen te voorkomen.

-

Extra speciale materialen

-

EPDM -rubber: Voor ultrazachte afdichtingen op premium SUV's-het maken van extreme koude flexibiliteit (–50 ° C).

-

Nylon(PA6/PA66): In scharnierende scharnierafdekkingen waar mechanische duurzaamheid van het grootste belang is.

-

ASA (acrylonitril styreen acrylaat): UV-stabiel alternatief voor ABS voor aanhoudende buitenglans.

Materiële impact op prestaties en kosten

| Materiaal | Duurzaamheid | Verschijning | Kosten | Recycleerbaarheid | Typische use case |

|---|---|---|---|---|---|

| TPU | ★★★★★ | ★★★★★ | Hoog | Gematigd | Luxe raamafdichtingen, zachte grepen |

| TPE / TPV | ★★★★ ☆ | ★★★ ☆☆ | Medium | Hoog | Interieurafdichtingen, flexibele versieringen |

| PVC | ★★★ ☆☆ | ★★★ ☆☆ | Laag | Laag | Economy -modellen, eenvoudige extrusies |

| ABS+PC | ★★★★ ☆ | ★★★★★ | Hoog | Gematigd | Structurele gootliggen |

| EPDM / nylon / asa | ★★★★ ☆ | ★★★ ☆☆ | Gevarieerd | Gevarieerd | Specialty -afdichtingen, scharnierafdekkingen |

Hoe auto -raamafwerkingen worden vervaardigd

De productie van auto -vensterslimmen vereist strikte controle over elke processtap om een perfecte pasvorm, afwerking en functie te garanderen.

4.1 Spuitgietproces

-

Schimmelontwerp en simulatie

-

CAD -modellering van de holte met uniforme wanddikte.

-

Moldflow -analyse om vulling in evenwicht te brengen, laslijnen te minimaliseren en krimp te voorspellen.

-

-

Gereedschapsfabricage

-

Gehard staal (P20, 1.1730) voor productie met een groot volume; Aluminium prototypes voor laagvolume of testen.

-

Precisie EDM om oppervlakte -afwerkingen van RA 0,2 μm te bereiken voor glanzende versieringen.

-

-

Injectie en koeling

-

Smelttemperaturen afgestemd op materiaal (bijv. TPU bij 200 ° C, PVC bij 180 ° C).

-

Conforme koelkanalen voor uniforme stolling, waardoor de cyclus met maximaal 30%wordt verminderd.

-

-

Uitwerping en secundaire bewerkingen

-

Gecontroleerde plaatsing van de uitwerppen om deel vervorming te voorkomen.

-

Post-staaf konden bijsnijden of in het kader van de montage voor inzetstukken (bijv. Metalen accenten).

-

4.2 Extrusiespolatieproces

-

Productie van continue profiel: Smeltende hars in een schroefvat → door een precisie -dobbelsteen duwen → kalibratie via vacuümafmetingen → Koeling in waterbakken → snijden tot lengte.

-

Voordelen: Kosteneffectief voor lange runs van eenvoudige doorsneden; naadloze gewrichten beschikbaar via butt -lassen.

-

Beperkingen: Minder aanpasbaar aan complexe vormen en afwerkingen in vergelijking met spuitgieten.

4.3 Vereisten voor schimmelstructuur

-

Runner & Gate Design: Hot-runner-systemen om afval te elimineren voor hoogwaardige materialen zoals TPU.

-

Ontwerphoeken: Minimaal 1–3 ° Draft om een gemakkelijke uitwerpen te garanderen zonder fijne kenmerken te beschadigen.

-

Oppervlaktetextuur: Aangepaste laser-geëtste texturen voor afwerkingen met een patroon-Matte of lederen-korrelige effecten.

-

Ventilatie: Micro-vents bij vormpartlijnen om brandstekens en luchtvallen te voorkomen.

4.4 Kwaliteitsborging

-

In-process monitoring: Druk- en temperatuursensoren in de mal om vulafwijkingen te detecteren.

-

Eerst-uit-inspectie: CMM-meting van trimprofiel tegen CAD-gegevens, voor een tolerantie van +/- 0,05 mm.

-

Einde van de lijn controles: Go/No-Go-meters voor snap-fit functies, visuele inspectie van oppervlakte-afwerking en kleur match.

Toepassingen in verschillende voertuigtypen

5.1 sedans en hatchbacks

-

Trimstijl: Slank chroom of geverfde inzetstukken die elegante visuele lijnen bieden.

-

Materiële keuze: ABS+PC voor een hoogglanzende schilderbaarheid en dimensionale stabiliteit.

-

Prestatiebehoeften: Matig weerafdichting; Focus op verfijnde styling.

5.2 SUV's en crossovers

-

Trimstijl: Robuuste TPE/TPV-afdichtingen met UV-resistente coatings.

-

Materiële keuze: TPE-mengsels voor flexibiliteit en duurzaamheid in off-road omgevingen.

-

Prestatiebehoeften: Verbeterde stof- en spatbescherming; brede temperatuurbereik stabiliteit.

5.3 Vrachtwagens en bedrijfsvoertuigen

-

Trimstijl: Duurzame EPDM- of nylon pakkingen voor zware gebruiksomstandigheden.

-

Materiële keuze: EPDM voor zijn uitstekende flexibiliteit met lage temperatuur en slijtvastheid.

-

Prestatiebehoeften: Lange service -intervallen; Chemische weerstand tegen brandstoffen en schoonmakers.

5.4 Elektrische voertuigen (EV's)

-

Trimstijl: Lichtgewicht TPU of ASA trims bijpassende slanke, moderne esthetiek.

-

Materiële keuze: TPU voor een optimaal gewicht van gewicht, duurzaamheid en hoogglanzende afwerking.

-

Prestatiebehoeften: Minimale gewicht toevoeging om bereik te maximaliseren; Hoge UV -stabiliteit voor glas op het dak.

Belangrijkste overwegingen voor kopers en ingenieurs

Bij het specificeren van de kiezingen van het autoraam, moeten kopers en ingenieurs meerdere factoren wegen om ervoor te zorgen dat de gekozen oplossing in overeenstemming is met prestaties, budget en productie -eisen.

6.1 Richtlijnen voor materiaalselectie

-

Weerweerstand: UV-, ozon- en temperatuurcyclingtests voor buitenafwerkingen.

-

Mechanische eigenschappen: Shore Hardheid (A60–95) versus treksterkte voor impactbescherming.

-

Kosten versus waarde: Balansmateriaalkosten met de verwachte levensduur en garantievereisten.

6.2 Mold Lifespan & Volume Matching

-

Prototype / laag volume: Aluminium tooling (5.000 - 50.000 cycli) voor ontwerpvalidatie.

-

Productie / hoog volume: Geharde stalen gereedschap (≥1 miljoen cycli) afgeschreven over grote runs.

6.3 Tolerantie- en montagevereisten

-

Dimensionale controle: Kritisch voor snap-fit functies; gespecificeerd als ± 0,05 mm of beter.

-

Oppervlaktespec: Gloss -graad, textuurpatronen en kleurconsistentie over batches.

6.4 Leveranciersselectiecriteria

-

Auto -referenties: IATF 16949 -certificering, trackrecord met OEM -programma's.

-

Technisch vermogen: In-House Toolmaking, CAD/CAM, Flow-simulatie en snelle prototyping.

-

Levering en ondersteuning: Voorspelbare doorlooptijden, lokale/regionale kous, speciale technische service.

Waarom kiezen voor Huazhi?

-

15+ jaar expertise inAutomotive schimmelproductie

-

State-of-the-art CAD/CAM, flow-simulatie en snelle prototyping

-

IATF 16949 Gecertificeerde kwaliteitsmanagement

-

Volledige turnkey-service: Tooling Design → Productie → Afwerking na het schieten

Conclusie

Molden van de autoraambekleding is een klein component met een grote impact - stijlstijl, functie en bescherming. Door de juiste materialen te selecteren (TPU, TPE/TPV, PVC, ABS+PC) en het gebruik van precieze injectie/extrusiestolling, zorgen autofabrikanten voor superieure pasvorm, afwerking en langetermijnprestaties.

🚘Klaar om de trimkwaliteit van uw voertuig te verhogen?

📞Neem contact op met HuazhiVandaag voor een gratis materiaal consult, aangepaste schimmelcitaat en deskundige ondersteuning bij uw volgende auto -venster Project!

Veelgestelde vragen

V1: Wat is de typische doorlooptijd voor het produceren van een crim -vormgereedschap van een autoraam?

A1:Prototype aluminium tools: 4-6 weken. Productiestaalgereedschap: 10-14 weken, afhankelijk van de complexiteit.

V2: Kunnen we twee-shot of overgevallen vensterafwerkingen produceren?

A2:Ja-Huazhi biedt twee-shot spuitgieten en voegt overbanden in om rigide en zachte materialen naadloos te combineren.

V3: Zijn deze trimmaterialen recyclebaar?

A3:De meeste TPU, TPE/TPV, ABS+PC en ASA -cijfers zijn recyclebaar onder de juiste recyclingprogramma's voor auto's. PVC is minder recyclebaar vanwege weekmakers.

V4: Biedt u aangepaste OEM -schimmelontwerp en -ontwikkeling?

A4:Absoluut. Van DFM-consultatie tot prototyping, volledige gereedschap en deel kwalificatie, we leveren Turnkey OEM/ODM-schimmeloplossingen.