Pencetakan suntikan pelbagai komponen untuk reka bentuk bahagian yang kompleks

Multi Suntikan Suntikan Komponen menggunakan mesin pencetakan berbilang pukulan khusus dengan dua atau lebih unit suntikan untuk menggabungkan bahan atau warna yang berbeza dalam satu kitaran pengeluaran. Dalam proses ini, plastik (dan kadang-kadang elastomer atau logam) disuntik sama ada secara serentak atau berurutan ke dalam satu acuan, mewujudkan bahagian yang bersatu, berbilang bahan. Hasilnya adalah komponen bersepadu yang memanfaatkan kekuatan setiap bahan-contohnya, asas plastik tegar dengan TPE sentuhan lembut overmold-tanpa langkah pemasangan yang berasingan.

Proses "pelbagai komponen" ini dapat menghasilkan geometri kompleks, permukaan bertekstur, dan corak warna dalam satu pukulan, menawarkan kebebasan reka bentuk jauh melebihi pencetakan material tunggal tradisional. Dengan membentuk pelbagai elemen bersama -sama, pengeluar menghapuskan perhimpunan sekunder, menyelaraskan pengeluaran, dan menyokong ciri -ciri bahagian yang canggih yang sukar atau mahal untuk dicapai sebaliknya.

Apakah pengacuan suntikan pelbagai komponen?

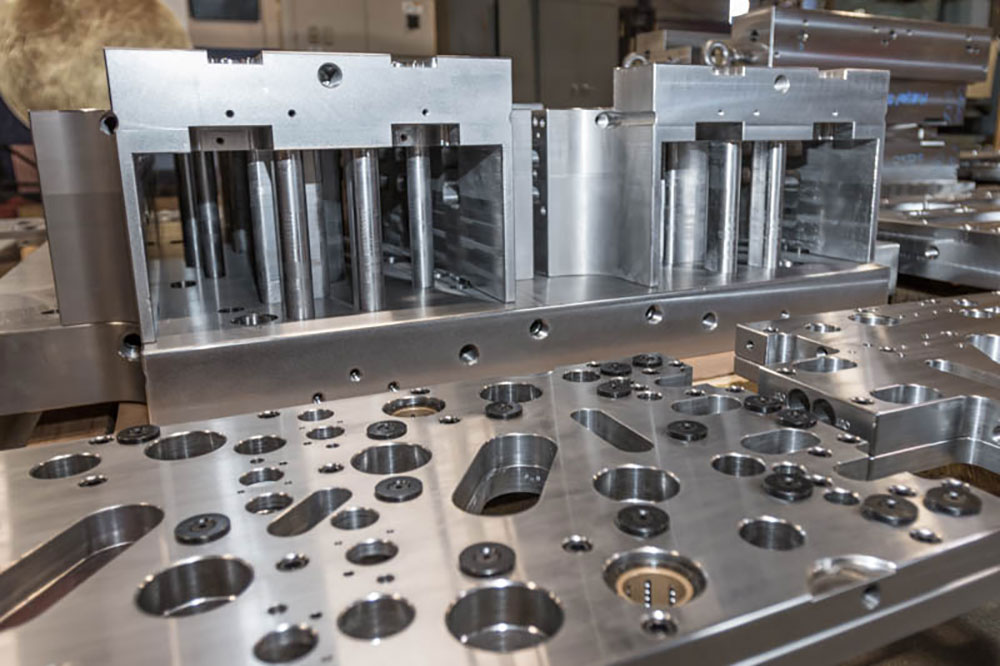

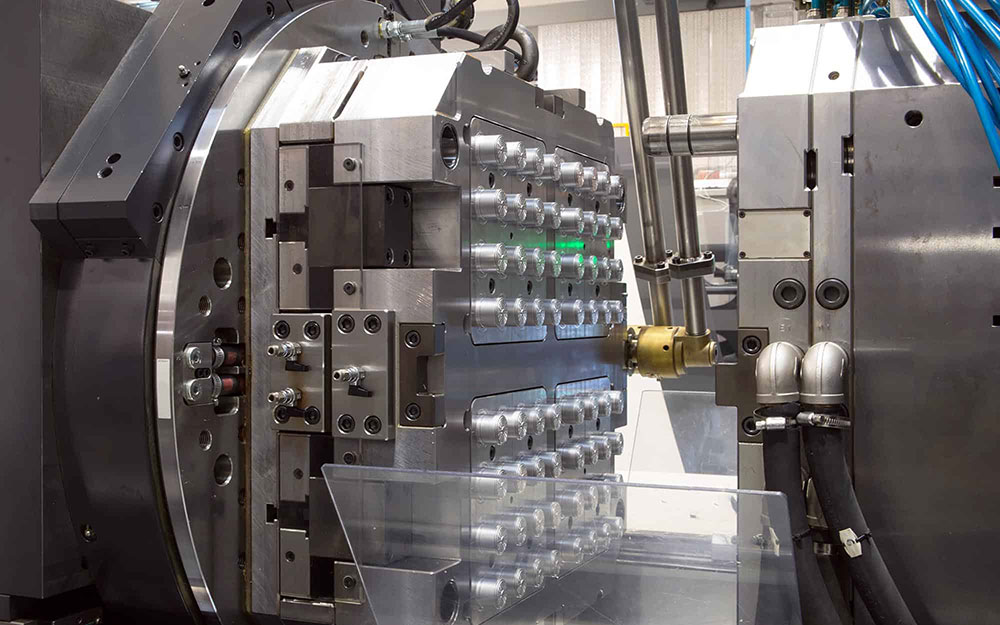

Pengacuan suntikan pelbagai komponen(sering dipanggil multi-shot, dua pukulan, atau pengacuan pelbagai bahan) adalah teknik pencetakan plastik maju yang menghasilkan satu bahagian dari dua atau lebih polimer atau warna yang berbeza dalam satu kitaran pencetakan. Idea teras adalah untuk menyuntik pelbagai bahan ke dalam satu acuan-sama ada pada masa yang sama (suntikan bersama) atau dalam urutan (dua pukulan)-jadi mereka bersama-sama dalam alat yang sama. Dalam amalan, mesin mungkin mempunyai beberapa tong yang memberi makan acuan atau plat yang berputar untuk meletakkan semula bahagian antara tembakan.

Sebagai contoh, tulang belakang plastik tegar bahagian boleh dibentuk terlebih dahulu, maka bahagian elastomerik lembut (seperti anjing laut atau genggaman) boleh disuntik dalam pukulan kedua, semuanya tanpa memindahkan bahagian ke mesin yang berbeza. Proses ini sepenuhnya automatik dan berulang, menjadikannya sesuai untuk berjalan lantang tinggi. Memandangkan ikatan bahan-bahan dalam acuan, komponen multi-material akhir keluar siap sedia tanpa perhimpunan tambahan.

Kelebihan Multi Suntikan Suntikan Komponen untuk Reka Bentuk Kompleks

Pencetakan suntikan pelbagai komponen menawarkan banyak faedah, terutamanya untuk reka bentuk bahagian yang kompleks dan komponen berprestasi tinggi. Kelebihan ini sejajar dengan matlamat perolehan dan pembuatan, mengurangkan kos dan langkah -langkah pengeluaran sambil meningkatkan kualiti produk. Faedah utama termasuk:

Fleksibiliti reka bentuk dan kerumitan bahagian

Salah satu kekuatan utama pengacuan suntikan pelbagai komponen adalah kebebasan reka bentuk. Menggabungkan bahan dalam satu bahagian membolehkan jurutera mengintegrasikan pelbagai fungsi dan ciri ke dalam satu komponen. Sebagai contoh, genggaman ergonomik overmolded, meterai terbina dalam, atau engsel snap-fit boleh dibentuk terus ke bahagian. Seperti yang dijelaskan oleh Simtec, menggunakan pelbagai bahan "membolehkan fleksibiliti reka bentuk yang lebih besar untuk mencapai reka bentuk bahagian yang kompleks, ciri produk yang diingini, dan prestasi produk yang dipertingkatkan". Tidak seperti bahagian-bahagian material tunggal, pelbagai bahagian yang dibentuk komponen boleh memaparkan warna, tekstur, atau tahap kekerasan yang berbeza di kawasan yang berbeza.

Tombol automotif mungkin mempunyai teras plastik yang keras dengan cincin luar sentuhan lembut, atau perumahan elektronik mungkin mempunyai bingkai tegar dengan pemegang getah yang dibentuk. Hasilnya adalah pemasangan satu keping yang secara visual dan berfungsi menggabungkan pelbagai bahan. Ringkasnya, pengacuan suntikan pelbagai komponen membuka kunci kebebasan reka bentuk maksimum - pereka tidak lagi terhad kepada satu sifat bahan. Menurut sumber industri, proses ini mewujudkan "reka bentuk pelbagai warna berkualiti tinggi" dan "bahagian-bahagian yang dibentuk kompleks yang terdiri daripada dua atau lebih komponen," yang mendorong penggunaannya dalam bidang yang memerlukan kedua-dua estetika dan fungsi.

Integrasi bahan dan fleksibiliti berfungsi

Multi Suntikan Suntikan Komponen cemerlang pada integrasi bahan. Pengilang boleh memanfaatkan ciri -ciri yang diingini setiap bahan yang digunakan, menggabungkannya menjadi satu bahagian. Sebagai contoh, ketegaran dan kestabilan dimensi termoplastik boleh dipasangkan dengan fleksibiliti atau sifat pengedap elastomer dalam satu komponen. Ini membolehkan bahagian -bahagian yang menggabungkan sokongan plastik keras bersama -sama dengan ciri -ciri bibir yang lembut dan mencengkam. Sebagai nota Simtec, "ketegaran termoplastik atau berat jisim logam [boleh] digabungkan dengan fleksibiliti, pengedap, atau ciri -ciri halus LSR (getah silikon cecair)".

Dalam praktiknya, ini bermakna satu bahagian boleh mempunyai bidang kekerasan, keanjalan atau rintangan terma yang berbeza. Multi komponen pengacuan juga membolehkan bahagian-bahagian pelbagai warna tanpa lukisan atau langkah-langkah hiasan-mesin boleh menyuntik resin berwarna yang berbeza di lokasi yang tepat, menghasilkan corak warna yang rumit atau logo dalam acuan. Secara keseluruhannya, fleksibiliti ini membantu jurutera menyesuaikan sifat produk tepat dengan aplikasi.

Sebagai contoh, pemegang alat pengguna boleh mempunyai teras plastik yang tahan lama dengan cengkaman TPE lembut yang dibentuk di atasnya, atau penyambung peranti perubatan boleh mempunyai badan yang keras dengan meterai silikon bersepadu. Ikatan intermaterial yang kuat yang dicapai dalam acuan sering melebihi apa yang boleh dilakukan dengan pelekat atau perhimpunan mekanikal, meningkatkan ketahanan akhir.

Berkurang perhimpunan dan pengeluaran lebih cepat

Dengan menghasilkan bahagian bersepadu sepenuhnya dalam satu kitaran pengacuan, pengacuan suntikan pelbagai komponen menghapuskan keperluan untuk perhimpunan sekunder. Produk pelbagai bahan tradisional sering memerlukan pengacuan berasingan setiap komponen dan kemudian ikatan intensif buruh (kimpalan ultrasonik, pelekat, pemasangan akhbar, dan lain-lain). Dengan pengacuan pelbagai komponen, setiap elemen berfungsi dibuat di tempat, menyimpan langkah -langkah tersebut.

Ini memberikan penjimatan masa yang ketara dan menyelaraskan proses pembuatan. Menurut kajian kes industri, mengintegrasikan pelbagai elemen ke dalam satu acuan menghasilkan "penjimatan yang signifikan ... dalam kos pengeluaran untuk pemasangan tambahan atau peralatan operasi sekunder lain, kos buruh untuk operasi manual dan pengendalian bahan, dan penjimatan masa". Dalam erti kata lain, pengeluar secara dramatik memotong buruh dan overhead dengan mengubah apa yang digunakan untuk menjadi pelbagai stesen ke dalam sel automatik tunggal.

Dalam amalan, ini bermakna masa kitaran yang lebih rendah dan lebih cepat ke pasaran. Proses Multi Shot juga menjimatkan ruang lantai dan mengurangkan penyediaan mesin-mesin multi-shot tunggal mengambil tempat beberapa penekan suntikan standard. Hasilnya adalah rantaian bekalan yang lebih efisien: bahagian yang lebih sedikit untuk memerintahkan, pembekal yang lebih sedikit untuk mengurus, dan lebih sedikit titik risiko. Seperti yang dinyatakan oleh penyelidikan industri, pencetakan pelbagai komponen memerlukan "langkah-langkah pengeluaran yang lebih sedikit dan peralihan bahan yang lebih bersih dan lancar," yang "menawarkan proses pembuatan yang lebih efisien" dengan rantaian bekalan "diperkemas" dan "peningkatan kualiti".

Penjimatan kos dan kecekapan pengeluaran

Bertentangan dengan beberapa jangkaan, pengacuan suntikan pelbagai komponen boleh menjadi sangat kos efektif untuk bahagian yang kompleks. Dengan menggabungkan proses, ia menurunkan kos pengeluaran keseluruhan berbanding membuat bahagian yang berasingan dan memasangnya. Alat untuk acuan pelbagai komponen adalah lebih kompleks (dan dengan itu lebih mahal) di depan, tetapi kos setiap bahagian jatuh kerana hanya satu kitaran mesin diperlukan setiap bahagian. Kajian pasaran dan pakar industri mengesahkan bahawa menghasilkan pengacuan pelbagai komponen yang lebih rendah daripada kos pengeluaran keseluruhan. Wikipedia mengenai suntikan pelbagai bahan mencatatkan bahawa beberapa ciri utama teknologi ini adalah "kos yang lebih rendah" dan "pengurangan ketara dalam operasi pemasangan".

Begitu juga, Simtec menunjukkan bahawa satu kitaran bersepadu menghapuskan peralatan tambahan dan buruh untuk pemasangan, menterjemahkan kepada kos utama dan penjimatan masa. Satu lagi pertimbangan ialah mesin pukulan multi sering menggunakan asas acuan tunggal dengan pelbagai rongga atau menggunakan teknik canggih (seperti acuan kiub), membolehkan output yang lebih tinggi setiap mesin. Sebagai contoh, teknologi acuan kubus Arburg boleh menggandakan bilangan bahagian setiap kitaran, dengan berkesan meningkatkan output tanpa menggandakan saiz acuan.

Digabungkan dengan masa kitaran yang dipendekkan, kecekapan ini bermakna lebih banyak bahagian sejam dan penggunaan peralatan modal yang lebih baik. Pasukan perolehan menghargai bahawa kecekapan yang lebih baik boleh mencukur 10-20% daripada jumlah kos pengeluaran. Ringkasnya, sekali dilunaskan ke atas jumlah yang tinggi, perkakas dan jentera canggih dibayar dengan menurunkan kos unit dan keperluan inventori.

Kualiti dan ketahanan yang lebih baik

Pencetakan suntikan pelbagai komponen sering menghasilkan bahagian yang lebih tinggi daripada perhimpunan kepingan berasingan. Kerana bahan-bahan yang dibentuk di tempat, antara muka antara bahan-bahan adalah bersih dan terikat dengan lancar. Tidak ada pengikat atau pelekat yang mungkin melonggarkan, dan risiko misalignment sebahagian dihapuskan.

Proses ini dikawal sepenuhnya dan berulang, memastikan setiap bahagian memenuhi spesifikasi yang ketat. Skaza mencatatkan bahawa pencetakan pelbagai bahan adalah "tepat dan dikawal sepenuhnya," membolehkan "hasil yang sama sangat baik setiap kali". Wikipedia pada pengacuan multi-material juga menyenaraikan "produk berkualiti tinggi" sebagai manfaat utama. Ini bermakna kemasan kosmetik yang lebih baik (kurang kecacatan) dan prestasi fungsi yang lebih baik.

Sebagai contoh, meterai dan genggaman yang terikat diikat pada tahap molekul ke substrat, mencegah isu-isu seperti penyingkiran atau kebocoran yang boleh berlaku dengan meterai pasca pemasangan. Bahagian boleh dihasilkan dengan toleransi yang lebih ketat dan kurang variasi, kerana terdapat langkah pengendalian yang lebih sedikit. Di samping itu, menggabungkan bahan -bahan yang dioptimumkan dapat meningkatkan prestasi bahagian keseluruhan - contohnya, membenamkan bingkai tegar ke dalam cawan lembut memberikan sokongan struktur dan daya tahan dalam satu pukulan.

Pencetakan pelbagai komponen juga meningkatkan kebolehpercayaan produk dengan meminimumkan intervensi manual; Langkah -langkah manual yang lebih sedikit bermakna kurang peluang untuk kesilapan atau pencemaran. Semua faktor ini membawa kepada bahagian-bahagian yang tahan lama dan konsisten yang memenuhi piawaian yang tinggi untuk aplikasi keselamatan kritikal atau prestasi kritikal.

Aplikasi pengacuan suntikan pelbagai komponen

Pencetakan suntikan pelbagai komponen digunakan secara meluas di seluruh industri yang menuntut bahagian plastik yang kompleks dan berprestasi tinggi. Aplikasi utama termasuk:

-

Komponen automotif:Bahagian dalaman dan luaran yang kompleks sering menggunakan pengacuan dua tembakan. Contohnya adalah panel papan pemuka lembut, trim pelbagai warna, meterai bersepadu untuk sistem bendalir, dan genggaman overmolded pada tombol shift atau pemegang. Industri automotif menghargai bahagian pelbagai komponen untuk estetika dan fungsi mereka.

-

Elektronik & Peralatan Pengguna:Produk seperti peralatan dapur, alat kuasa, dan perumahan elektronik sering menggunakan suntikan pelbagai bahan. Produk pengguna mungkin mempunyai badan plastik yang tegar dengan butang getah atau genggaman yang diintegrasikan semasa pengacuan. Multi-shot pencetakan juga digunakan untuk kesan visual pelbagai warna atau lut pada alat.

-

Peranti Perubatan:Banyak produk perubatan menggabungkan bahan -bahan yang tegar dan lembut (contohnya laras suntikan keras dengan hujung pelocok getah lembut). Multi Shot Cacting membolehkan ini dalam satu bahagian, memastikan meterai steril, bebas kebocoran dan antara muka ergonomik. Penyambung perubatan dan bahagian -bahagian instrumen pembedahan sering memanfaatkan pengacuan 2K untuk bahan biokompatibel dan toleransi yang ketat. Ketepatan dan kebersihan teknologi menjadikannya sesuai untuk sektor ini.

-

Alat Perindustrian & Kuasa:Pengendalian alat ergonomik, tuas, dan perumahan menggunakan genggaman dan anjing laut yang terlalu banyak. Sebagai contoh, pemegang alat kuasa boleh dibentuk dengan struktur dalaman plastik yang keras dan overmold lembut, menghapuskan pemasangan panel cengkaman yang berasingan. Begitu juga, gasket dan sendi fleksibel boleh dibentuk di dalam komponen perindustrian.

-

Produk & Pembungkusan Pengguna:Barang-barang yang lebih kecil seperti berus gigi, pisau cukur, bekas, dan pembungkusan sering menggunakan cetakan pelbagai komponen untuk menambah jalur warna, genggaman jari lembut, atau penutup pelbagai bahan. Dalam industri pembungkusan, bahagian berbilang lapisan seperti spout dan topi dihasilkan dengan acuan multi-shot canggih untuk kedua-dua fungsi dan penjenamaan.

Contoh-contoh ini menunjukkan bahawa mana-mana aplikasi yang memerlukan pelbagai bahan, warna atau ciri terbina dalam boleh mendapat manfaat. Analisis industri perhatikan bahawa pengacuan pelbagai komponen adalah "diterima dengan cepat" di mana kerumitan produk dan kualiti adalah keutamaan, dari automotif dan elektronik kepada sektor pengguna dan perubatan. Dalam banyak kes, bahagian pelbagai komponen digunakan sebagai pengganti perhimpunan berasingan, meningkatkan prestasi sambil mengurangkan kerumitan rantaian bekalan.

Mengapa Memilih Huazhi untuk Multi Suntikan Komponen

Acuan HuazhiMenawarkan kepakaran dan perkhidmatan yang komprehensif untuk menyampaikan penyelesaian suntikan pelbagai komponen yang berkualiti tinggi untuk reka bentuk bahagian yang kompleks. Kekuatan kami termasuk:

-

Pengalaman industri yang luas:Lebih 20 tahun pembuatan suntikan dan kepakaran bahagian plastik (termasuk lebih daripada 15 tahun dalam pengacuan automotif) bermakna kita memahami keperluan menuntut.

-

Pensijilan & Kualiti Lanjutan:Kami memegang IATF16949, ISO9001 dan ISO45001 pensijilan dan mengekalkan sistem pengurusan kualiti yang ketat, memastikan ketepatan yang konsisten. Kemudahan kami mempunyai rekod sifar yang terbukti di bahagian keselamatan kritikal.

-

Keupayaan perkhidmatan penuh:Huazhi menyediakan penyelesaian sehenti-dari konsep dan analisis DFM (reka bentuk untuk pembuatan) kepada reka bentuk acuan, perkakas, pengacuan suntikan, dan operasi sekunder. Perundingan DFM percuma kami membantu mengoptimumkan reka bentuk anda untuk acuan pelbagai bahan yang kompleks. Kami juga boleh mengendalikan perhimpunan dan pembungkusan jika diperlukan, memudahkan rantaian bekalan anda.

-

Pemulihan cepat:Kami menyampaikan prototaip dan perkakas yang cepat. Pembuatan acuan kami boleh bermula dalam beberapa minggu (sekurang -kurangnya 3 minggu untuk pembinaan acuan mentah) supaya anda dapat menguji bahagian dengan cepat. Kitaran lebih cepat di peringkat acuan diterjemahkan ke pelancaran produk yang lebih cepat.

-

Pasukan yang berpengalaman & Pengurusan Projek:Pasukan mahir 180+ jurutera dan pengurus projek membimbing setiap projek. Kami menetapkan PM yang berdedikasi untuk memastikan komunikasi yang lancar, pelaksanaan masa dan ketelusan sepanjang proses.

-

Penjimatan Kos:Dengan mengoptimumkan reka bentuk dan pengeluaran, kami membantu pelanggan menjimatkan sehingga 20% dalam kos keseluruhan. Mengintegrasikan perkhidmatan di bawah satu bumbung dan menawarkan harga yang kompetitif terus mengurangkan pelaburan anda.

-

Pengeluaran yang fleksibel:Huazhi boleh menampung sebarang kelantangan. Kita boleh menghasilkan sampel prototaip dari sekeping tunggal (tiada moq untuk sampel) dan skala sehingga pengeluaran penuh. Kami juga menawarkan keupayaan multi-shot dan overmolding (termasuk suntikan 2k dan garis overmold) untuk menyokong kombinasi warna dan bahan yang kompleks.

Memilih Huazhi bermaksud bekerjasama dengan pembuat acuan yang sangat memahami cabaran dan penyelesaian pencetakan pelbagai komponen. Kami telah berjaya menyampaikan penyelesaian acuan pelbagai bahan kompleks untuk alat automotif, rumah, perubatan, dan sektor lain. Masa utama yang kompetitif, kawalan kualiti yang ketat, dan sokongan kejuruteraan menjadikan kami sangat sesuai untuk melaksanakan reka bentuk bahagian kompleks anda dengan pasti dan mampu.

Kesimpulan

Ringkasnya, pengacuan suntikan pelbagai komponen membuka kunci kelebihan yang kuat untuk reka bentuk bahagian yang kompleks dengan menggabungkan pelbagai bahan ke dalam satu komponen bersepadu. Teknologi ini menawarkan fleksibiliti reka bentuk yang tidak dapat ditandingi, penjimatan kos dan pemasangan, dan kualiti produk yang dipertingkatkan - semua faktor kritikal untuk pasukan perolehan dan pengeluar. Dengan memilih Huazhi sebagai rakan kongsi anda, anda mendapat lebih dari dua dekad kepakaran pencetakan, sokongan komprehensif dari reka bentuk melalui penghantaran, dan keupayaan terbukti dalam suntikan multi-shot. Kami membantu anda merealisasikan produk yang rumit, berprestasi tinggi lebih cepat dan lebih ekonomi.

Bersedia untuk memanfaatkan suntikan komponen pelbagai komponen untuk projek seterusnya?Hubungi Huazhi hari iniuntuk membincangkan keperluan bahagian kompleks anda. Pasukan kami akan bekerjasama dengan anda untuk mengoptimumkan reka bentuk anda, membina acuan canggih, dan menyampaikan bahagian berbilang bahan berkualiti tinggi yang memenuhi spesifikasi dan anggaran anda. Biarkan kepakaran Huazhi menyelaraskan pembuatan anda dan membawa reka bentuk yang paling bercita -cita tinggi anda.

Soalan Lazim: Multi Suntikan Suntikan Komponen

S: Apakah pengacuan suntikan pelbagai komponen dan bagaimana ia berfungsi?

A: Multi Suntikan Suntikan Komponen (juga dikenali sebagai multi-shot atau dua pukulan) adalah proses di mana dua atau lebih bahan yang berbeza disuntik ke dalam satu acuan untuk membentuk satu bahagian. Satu bahan dibentuk terlebih dahulu, maka bahan tambahan disuntik ke bahagian yang sama dalam kitaran yang sama.

Hasilnya adalah komponen bersepadu sepenuhnya menggabungkan pelbagai bahan atau warna. Ini menghilangkan perhimpunan berasingan kerana, sebagai contoh, asas plastik keras dan meterai elastomer lembut atau cengkaman terikat bersama-sama dalam acuan.

S: Apakah faedah utama menggunakan pengacuan suntikan pelbagai komponen untuk bahagian kompleks?

A: Manfaat utama termasuk fleksibiliti reka bentuk yang lebih besar (bentuk kompleks, warna dan tekstur dalam satu bahagian), fungsi bersepadu (misalnya menggabungkan kawasan tegar dan lembut), dan mengurangkan kiraan bahagian. Ia juga menjimatkan kos dan masa dengan menghapuskan langkah -langkah pemasangan, meningkatkan kualiti produk melalui bon yang lebih kuat dan toleransi yang lebih ketat, dan mempercepatkan masa memimpin pengeluaran sejak bahagian itu keluar dari acuan selesai. Secara keseluruhannya, ia membolehkan anda membuat bahagian bernilai lebih tinggi dengan lebih cekap.

S: Bahan mana yang boleh digunakan dalam pengacuan suntikan pelbagai komponen?

A: Pelbagai polimer boleh digabungkan, termasuk termoplastik yang berbeza (contohnya ABS, PC, PP) dan elastomer termoplastik (TPE). Dua senario biasa adalah: plastik tegar (seperti PC/ABS) yang digabungkan dengan elastomer yang lebih lembut (seperti TPE atau LSR) untuk pemegang sentuhan lembut atau meterai, atau dua plastik warna atau sifat yang berbeza.

Dalam sesetengah kes, walaupun sisipan logam atau bahan pengisi diletakkan di dalam acuan sebelum suntikan. Garis Huazhi menyokong banyak kombinasi-contohnya, mesin dua tembakan kami mengendalikan PC/ABS + TPE overmolds. Kuncinya adalah keserasian material; Kami membantu memilih bahan -bahan yang mengikat dengan baik untuk melekat dan prestasi terbaik.

S: Apakah masa dan kos tipikal untuk pengacuan suntikan pelbagai komponen?

A: Masa utama bergantung kepada kerumitan reka bentuk dan saiz pesanan. Umumnya, reka bentuk dan fabrikasi acuan mengambil masa lebih lama daripada acuan bahan tunggal kerana kerumitan tambahan. Huazhi sering dapat menyampaikan bahagian prototaip dalam masa beberapa minggu dan acuan lengkap membina kira -kira 4-6 minggu. Masa kitaran pengeluaran setiap bahagian mungkin sedikit lebih lama daripada satu tembakan kerana pelbagai suntikan, tetapi ini diimbangi dengan menghapuskan perhimpunan tambahan.

Kos pendahuluan (perkakas dan masa mesin) lebih tinggi, kerana acuan multi-shot lebih kompleks. Walau bagaimanapun, ini diimbangi oleh penjimatan hiliran - kurang buruh perhimpunan, mesin yang lebih sedikit, dan throughput yang lebih tinggi. Dalam amalan, pelanggan sering melihat pengurangan kos keseluruhan berbanding membuat dan memasang bahagian yang berasingan. Harga dan pengalaman kompetitif Huazhi juga membantu mengekalkan kos projek.

S: Adakah pengacuan suntikan pelbagai komponen sesuai untuk pengeluaran kecil atau hanya jumlah yang tinggi?

A: Ia boleh digunakan untuk jumlah sederhana hingga tinggi di mana pelunasan perkakas adalah berbaloi. Acuan canggih bermakna pelaburan awal yang lebih tinggi, jadi berjalan yang sangat kecil mungkin tidak membenarkannya. Walau bagaimanapun, untuk produk yang akan mempunyai permintaan berterusan, pengacuan pelbagai komponen adalah berfaedah walaupun pada jumlah sederhana kerana kos per bahagian dan pemasangan pemasangan tendangan dengan cepat.

Huazhi adalah fleksibel-kita boleh membina acuan berbilang komponen kecil untuk fasa bukti-konsep dan prototaip, dan kita boleh memulakan pengeluaran dengan kuantiti yang rendah (walaupun satu sampel prototaip, kerana kita tidak mempunyai MOQ untuk sampel). Tetapi manfaat kos terbesar datang dengan larian yang lebih besar di mana proses bersepadu kami secara dramatik menurunkan buruh dan perhimpunan.

S: Bagaimanakah pengacuan suntikan pelbagai komponen meningkatkan kualiti bahagian?

A: Oleh kerana ikatan bahan di dalam acuan, bahagian pelbagai komponen mempunyai antara muka yang lancar tanpa jurang pemasangan atau pelekat. Ini membawa kepada ikatan antara bahan yang lebih kuat dan penjajaran yang lebih tepat. Proses automatik sepenuhnya memastikan penempatan bahan yang konsisten, mengurangkan kesilapan manusia.

Menurut sumber, pengacuan suntikan multi-material adalah "tepat dan dikawal sepenuhnya," yang membolehkan hasil yang sama setiap kitaran. Juga, dengan mengintegrasikan perkara-perkara seperti meterai dalam acuan, kebocoran atau isu-isu dari meterai yang dipasang secara manual dielakkan. Secara keseluruhan, bahagian lebih tahan lama dan seragam.

S: Bagaimana saya memilih pembekal untuk pengacuan suntikan pelbagai komponen?

A: Cari rakan kongsi yang berpengalaman yang mempunyai mesin pencetakan berbilang pukulan khusus dan rekod prestasi dalam projek-projek yang kompleks. Faktor penting termasuk keupayaan perkakas (acuan multi-shot adalah kompleks), kepakaran material, sistem kualiti, dan perkhidmatan sokongan. Sebagai contoh, Huazhi menawarkan analisis DFM percuma dan pasukan kejuruteraan untuk mengoptimumkan bahagian anda untuk membentuk. Kami mempunyai peralatan canggih (termasuk acuan turntable dan kiub) dan garis pencetakan dua tembakan khusus.

Pensijilan kualiti seperti IATF16949/ISO9001 (yang kita ada) menunjukkan proses yang kuat. Juga pertimbangkan kapasiti dan responsif-Huazhi mengendalikan semua acuan pembuatan dalaman dan mempunyai pengurus projek untuk mengekalkan jadual di landasan. Akhirnya, kajian semula kajian kes atau meminta prototaip - pembekal yang berkebolehan akan memberikan maklum balas teknikal dan sampel berjalan untuk memastikan bahagian anda berjaya.