사출 성형에 대한 저렴한 대안은 무엇입니까?

주입 성형플라스틱 부품의 대량 생산을 지배하지만 가파른 선불 비용 (10,000-곰팡이의 경우 100,000+) 및 긴 리드 타임 (8-12 주)은 스타트 업, 프로토 타입 또는 저용량 주문에 비현실적입니다. 다행히도 현대적인 사출 성형 대안은 특정 재료, 볼륨 및 설계 복잡성에 맞는 비용 효율적이고 유연한 솔루션을 제공합니다. 이 안내서는 9 가지 사출 성형 대안, 기술적 장점, 한계 및 실제 응용 프로그램을 탐색합니다. 비용과 효율성을 최적화하는 올바른 방법을 선택합니다.

1. 왜 사출 성형 대안을 탐색해야합니까?

주입 몰딩의 한계는 종종 현대 제조 요구와 충돌합니다.

- 높은 툴링 비용: 스틸 곰팡이는 비싸고 설계 변경에 융통성이 없습니다.

- 긴 리드 타임: 곰팡이 제작은 제품 테스트 및 시장 진입을 지연시킵니다.

- 저용량의 비 효율성: 단위 당 비용은 10,000 대 미만의 배치 비용으로 유지됩니다.

- 재료 제한: 금속 또는 복합재를 제외한 열가소성으로 제한됩니다.

사출 성형 대안제공하여 이러한 문제를 해결합니다.

- 초기 투자가 낮습니다: 비용이 많이 드는 강철 금형이 필요하지 않습니다.

- 더 빠른 프로토 타이핑: 몇 달이 아닌 기능 부품을 생산합니다.

- 재료 다양성: 금속, 수지, 실리콘 또는 엔지니어링 등급 플라스틱을 사용하십시오.

- 확장 성: 프로토 타입에서 볼륨 중간 제작으로 원활하게 전환.

2. 상위 9 가지 사출 성형 대안 : 기술 고장

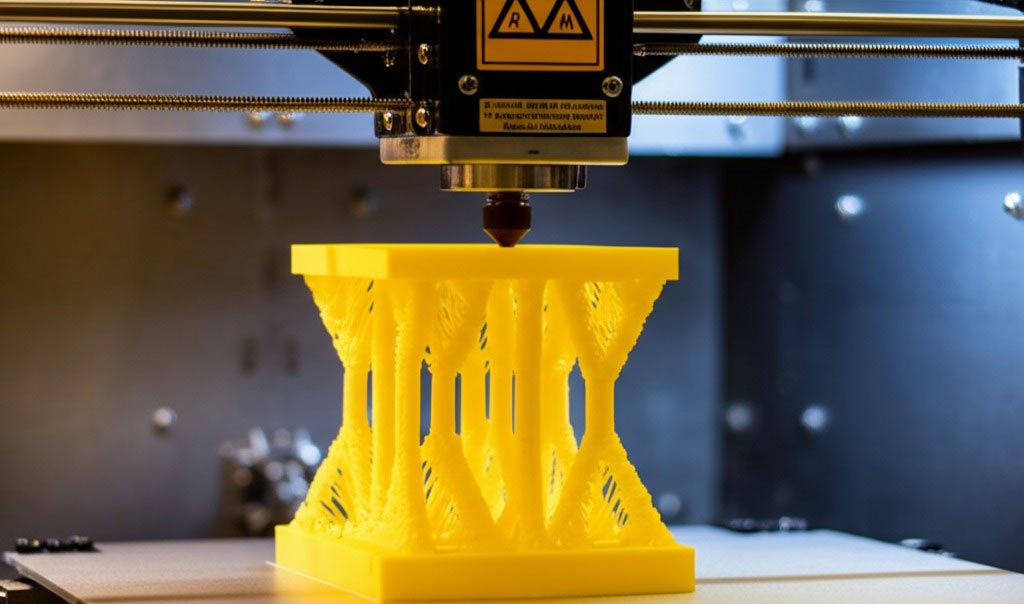

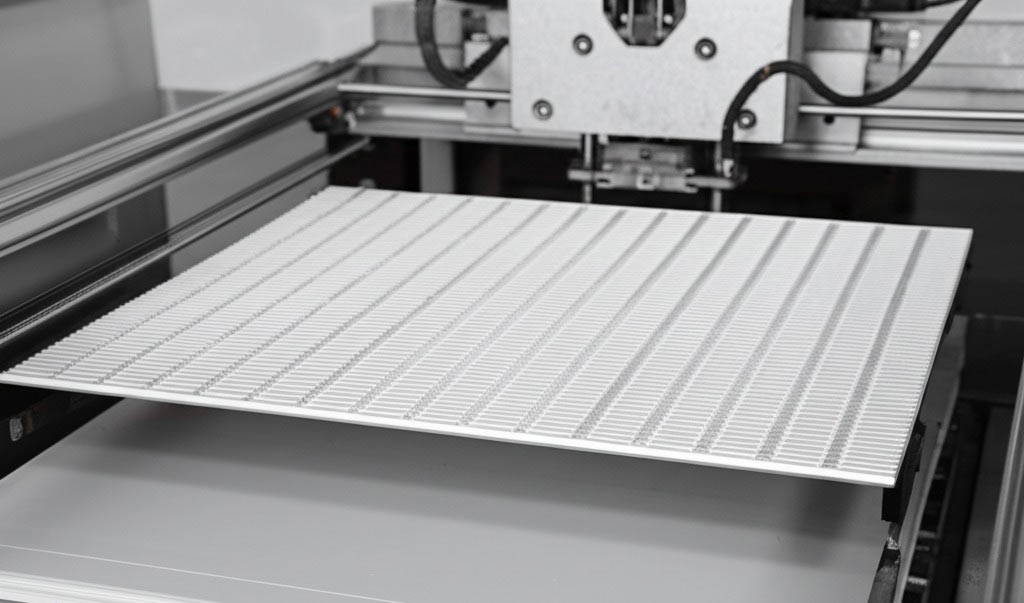

2.13D 프린팅(첨가제 제조)

가장 좋습니다: 프로토 타입, 맞춤형 부품 및 복잡한 형상.

장점:

- 제로 툴링 비용: CAD 파일에서 직접 인쇄하여 반복 설계에 이상적입니다.

- 물질적 다양성: PLA, ABS, 나일론, TPU 또는 금속 분말 (SLM/DMLS)을 사용하십시오.

- 속도: 24-72 시간 안에 부품을 생산하며 빠른 프로토 타이핑에 적합합니다.

- 복잡한 디자인: 전통적인 방법으로 불가능한 격자 구조, 내부 채널 또는 유기 형태를 만듭니다.

제한:

- 표면 마감: 레이어 라인에는 부드러운 마감 처리를 위해 후 처리 (샌딩, 페인팅)가 필요합니다.

- 강도 제한: 이방성 특성은 성형 부품에 비해 내구성을 줄일 수 있습니다.

- 확장 성: 단위당 비용은 100-500 단위를 넘어서 상당히 증가합니다.

기술 응용 프로그램:

- 의료: 사용자 정의 보철, 외과 가이드.

- 항공 우주: 가벼운 괄호, 덕트.

- 자동차: 사전 생산 검증 부품.

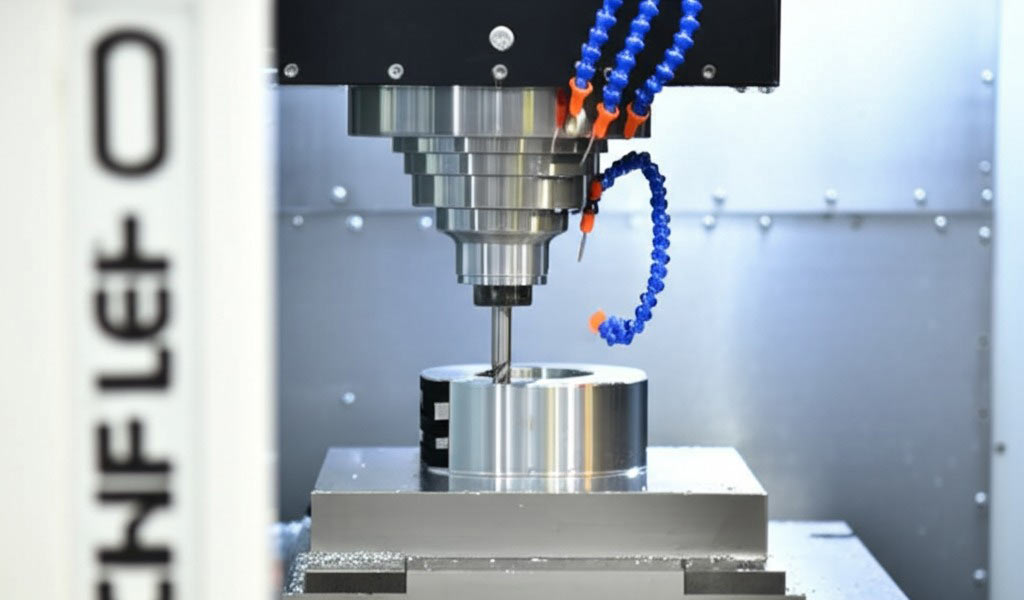

2.2CNC 가공

가장 좋습니다: 고정밀 금속 또는 플라스틱 부품.

장점:

- 타이트한 공차: 중요한 구성 요소에 대해 ± 0.001 ″ 정확도를 달성합니다.

- 재료 범위: 기계 알루미늄, 티타늄, 엿보기 또는 ultem.

- 우수한 마무리: 부드러운 표면은 후 처리 요구를 줄입니다.

제한:

- 재료 폐기물: 빼기 과정은 최대 80% 스크랩을 생성합니다.

- 규모로 비용: 노동 및 기계 시간은 대량 배치 비용을 팽창시킵니다.

2.3열적 성형

가장 좋습니다: 얇은 벽 포장, 트레이 및 자동차 패널.

장점:

- 저렴한 금형: 알루미늄 금형은 강철 사출 금형보다 60-80% 저렴합니다.

- 빠른 처리 시간: 2-3 주 안에 1,000 ~ 5,000 부품을 생산합니다.

- 재료 효율성: 최소한의 폐기물로 ABS, PETG 또는 HDPE 시트를 사용하십시오.

제한:

- 디자인 단순성: 얕은 드로우 (깊이 ≤ 1x 너비)로 제한됩니다.

- 두께 변동성: 스트레칭은 깊은 부분에서 얇은 재료를 만들 수 있습니다.

산업 예:

의료 기기 회사는 멸균 물집 팩에 열적 성형을 사용하여 10k-unit 주문의 경우 40% 대 사격 성형을 절약합니다.

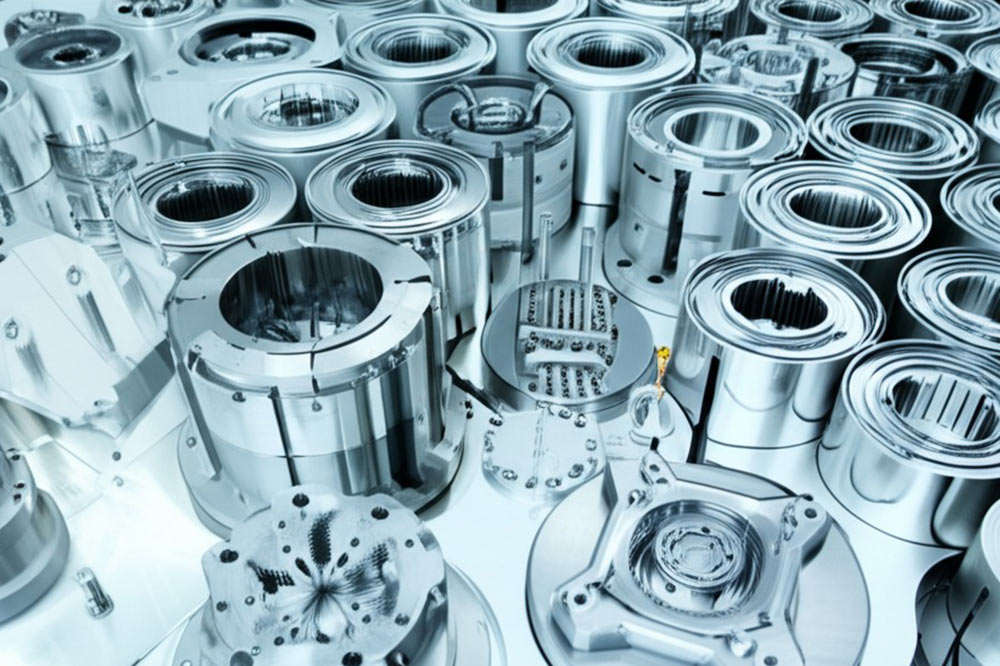

2.4우레탄 주조

가장 좋습니다: 저용량 (50–500 단위) 기능 프로토 타입.

장점:

- 실리콘 몰드: 90% 저렴한 비용으로 3D 프린트 또는 CNC 모칭 마스터에서 금형을 만듭니다.

- 재료 유연성: 폴리 우레탄 수지가있는 ABS, PP 또는 고무 같은 텍스처를 모방합니다.

- 높은 세부 사항: 미세한 질감과 언더컷을 캡처합니다.

제한:

- 곰팡이 내구성: 20-50 사이클 후 실리콘 몰드가 저하됩니다.

- 온도 감도: 150 ° C 이상의 부분.

기술적 인 통찰력:

우레탄 캐스팅은 $ 20k+ 금형 투자없이 200-300 대의 소비자 가제트가 필요한 크라우드 펀딩 캠페인에 이상적입니다.

2.5회전 성형

가장 좋습니다: 탱크, 놀이터 장비 또는 카약과 같은 대형 중공 품목.

장점:

- 균일 한 벽 두께: 회전 금형은 일관된 재료 분포를 보장합니다.

- 스트레스가 적은 부품: 내부 공극이나 뒤틀림이 없습니다.

- 대형 용량: 최대 20 피트 길이의 부품을 생산합니다.

제한:

- 느린 사이클 시간: 가열/냉각 단계로 인해 부품 당 1-2 시간.

- 재료 제약: 주로 폴리에틸렌 (HDPE, LLDPE).

응용 프로그램 스포트라이트:

농업 회사는 농약 탱크에 회전 성형을 사용하여 부식 저항과 내구성을 활용합니다.

2.6블로우 몰딩

가장 좋습니다: 중공 용기 (병, 덕트, 자동차 저수지).

장점:

- 고속 생산: 부품 당 1 ~ 2 분 사이의 사이클 시간.

- 자재 절약: 중공 모양의 주입 성형보다 30% 적은 플라스틱을 사용합니다.

제한:

- 툴링 비용: 복잡한 금형 비용15 � -50k.

- 제한된 기하학: 축 대칭 중공 부품에만 적합합니다.

기술 비교:

| 매개 변수 | 주입 성형 | 블로우 몰딩 |

|---|---|---|

| 벽 두께 | 제복 | 변하기 쉬운 |

| 부품 체중 | 1G – 50kg | 10g – 30kg |

| 툴링 비용 | 10 � -100k | 15 � -50k |

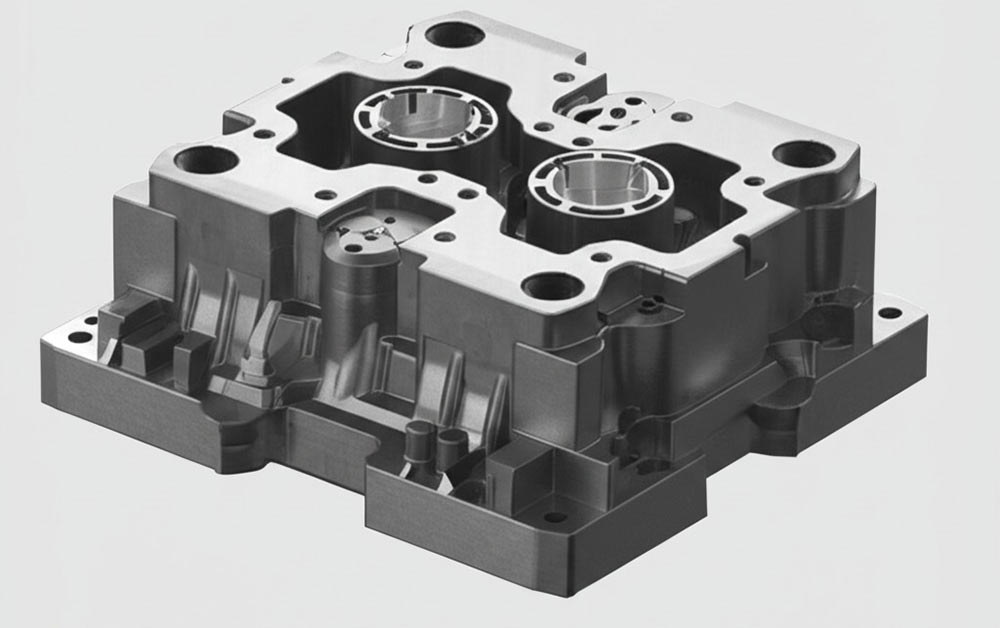

2.7다이 캐스팅

가장 좋습니다: 고 강성 금속 부품 (아연, 알루미늄 합금).

장점:

- 높은 정밀도: 기어 또는 하우징에 대한 ± 0.002 ″ 공차를 달성합니다.

- 표면 품질: Net-Net 자형 부품은 가공 요구를 줄입니다.

- 볼륨 확장 성: 10k+ 단위의 경제.

제한:

- 툴링 비용: 스틸 곰팡이 비용20 � -100k.

- 재료 제한: 비철 금속으로 제한됩니다.

산업 예:

드론 제조업체는 20,000 모터 마운트에 아연 다이 캐스팅을 사용하여 CNC 가공 대 비용 절감 비용.

2.8 압출

가장 좋습니다: 연속 프로파일 (파이프, 창 프레임, 씰).

장점:

- 단위당 비용이 낮습니다: 대량 선형 부품에 이상적입니다.

- 재료 다양성: PVC, 알루미늄 또는 열가소성 복합재.

제한:

- 디자인 단순성: 단면 모양을 고정했습니다.

- 2 차 작업: 종종 절단, 시추 또는 조립이 필요합니다.

기술 데이터:

일반적인 PVC 압출 라인은 시간당 1,000–5,000 피트를 생성하며 비용이 많이 듭니다2-맞춤 프로필의 경우 발 당 5.

2.9 캐스팅 (수지/금속)

가장 좋습니다: 예술, 보석 또는 저용량 금속 구성 요소.

장점:

- 툴링 비용이 낮습니다: 실리콘 또는 모래 금형 비용은 $ 1,000 미만입니다.

- 복잡한 기하학: 질감이나 언더컷과 같은 복잡한 세부 사항을 복제합니다.

제한:

- 노동 집약적: 수동 금형 준비 및 마감이 필요합니다.

- 다공성 위험: 기포는 구조적 무결성을 약화시킬 수 있습니다.

사례 연구:

럭셔리 워치 브랜드는 500 단위 한정판에 수지 캐스팅을 사용하여 CNC보다 60% 저렴한 비용으로 프리미엄 마감을 달성합니다.

3. 올바른 사출 성형 대안을 선택하는 방법

이 의사 결정 매트릭스를 사용하여 프로젝트 요구 사항에 맞습니다.

| 요인 | 저용량 (<500) | 중간 볼륨 (500–10K) | 대량 (> 10K) |

|---|---|---|---|

| 비용 효율성 | 3D 프린팅 | 우레탄 주조 | 압출/블로우 성형 |

| 재료 강도 | CNC 가공 | 다이 캐스팅 | 주입 성형 |

| 리드 타임 | 3D 프린팅 (1-3 일) | 열 성형 (2-4 주) | 다이 캐스팅 (6-8 주) |

재료 호환 안내서:

- 플라스틱: 열 성형 (ABS, PETG), 3D 프린팅 (나일론, 수지).

- 궤조: CNC 가공 (알루미늄, 스틸), 다이 캐스팅 (아연, 마그네슘).

- 엘라스토머: 우레탄 주조 (유연한 수지), 회전 성형 (LLDPE).

결론

빠른 프로토 타입을위한 3D 프린팅에서 대형 탱크의 회전 성형에 이르기까지, 주입 몰딩 대안은 비즈니스가 비용을 줄이고 타임 라인을 가속화하며 혁신적인 설계를 실험 할 수 있도록 권한을 부여합니다. 프로젝트의 양, 재료 및 복잡성을 올바른 프로세스와 정렬하면 품질을 유지하면서 기존 사출 성형의 한계를 우회 할 수 있습니다.

생산 전략을 최적화 할 준비가 되셨습니까?

무료 상담을 위해 오늘 저희에게 연락하십시오! 당사의 엔지니어는 프로젝트를 분석하고 시간, 예산 및 자원을 절약 할 수있는 가장 비용 효율적인 주입 성형 대안을 추천합니다.

사출 성형 대안에 대한 FAQ

Q : 식품 등급 제품에 가장 적합한 대안은 무엇입니까?

A : FDA 승인 PETG 또는 HDPE 시트를 사용한 열 성형은 식품 용기에 이상적입니다.

Q : 나중에 사출 성형으로 전환 할 수 있습니까?

A : 그렇습니다. 강철 금형에 투자하기 전에 100-500 단위의 우레탄 캐스팅을 사용하여 설계를 검증하십시오.

Q : 환경 영향은 어떻게 비교됩니까?

A : 3D 프린팅은 폐기물이 적고 압출은 스크랩 재료의 90%를 재활용합니다.

Q :이 방법의 최소 주문 수량 (MOQ)은 얼마입니까?

A:

- 3D 프린팅 : 1 단위.

- 우레탄 캐스팅 : 50 단위.

- 다이 캐스팅 : 1,000 대.