2色のプラスチック射出成形とオーバーモールディング:違いは何ですか?

導入

射出成形特に、幅広い産業向けに高品質で耐久性のあるプラスチック部品を生産することに関しては、近代的な製造の基礎です。ここ数十年にわたって出現した技術の中で、2色のプラスチック射出成形がますます人気が高まっています。この特殊なプロセスにより、メーカーは1つのサイクルで2つの異なる色または材料のコンポーネントを生産することができ、比類のない設計の柔軟性と効率を提供します。

多くのアプリケーションでは、自動車のインテリアコンポーネントから家電や医療機器まで、機能性のパフォーマンスと審美的な魅力の両方を達成することが重要です。 2色のプラスチック射出成形は、製品の視覚品質を向上させるだけでなく、機能性を向上させるための戦略的な材料配置も可能にします。

ただし、もう1つの人気のある手法であるオーバーモールディングは、2色のプラスチック射出成形と混同されることがあります。両方の方法には複数の材料の使用が含まれますが、プロセス、コスト、およびアプリケーションが異なります。この記事では、2色のプラスチック射出成形とオーバーモールディングの違いについて詳しく説明します。プロジェクトのニーズに最適な方法を選択できるように、それらの定義、作業原則、利点、制限、および典型的なアプリケーションについて説明します。

読み続けると、これらのプロセス、関係する技術的課題、および意思決定プロセスに影響を与える要因を包括的に理解することができます。最後に、Huazhi Technologyがあなたの理想的なパートナーである理由を説明します射出成形プロジェクト。自動車コンポーネントやその他の高性能のプラスチック部品を生産しようとしているかどうかにかかわらず、当社の専門家チームは、生産を最適化し、優れた品質を達成するのに役立ちます。

2色のプラスチック射出成形とは何ですか?

1.1定義と概念

2色のプラスチック射出成形(マルチショットまたはデュアルショットモールディングとも呼ばれます)は、2つの異なるプラスチック材料(2つの異なる色の同じ材料)が単一のサイクルで一緒に成形される特殊な射出成形プロセスです。このプロセスにより、複数の色や素材をシームレスに組み込むコンポーネントの製造が可能になります。単一の材料がカビの空洞を満たす従来の射出成形とは異なり、2色のプラスチック射出成形は、噴射シーケンスと材料の流れを正確に制御し、2つの材料が正しく結合することを保証します。

1.2技術プロセスの概要

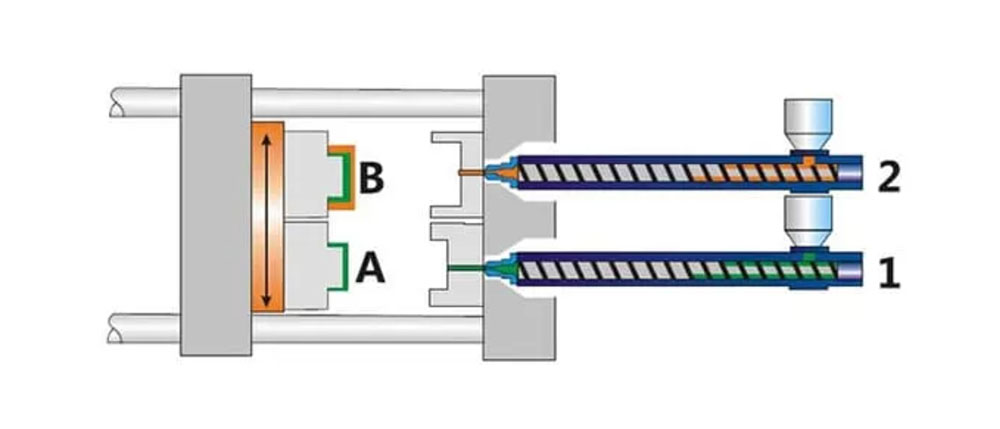

典型的な2色のプラスチック射出成形プロセスは、2つの異なる段階で発生します。

-

初期注入(ベース形成):

-

このプロセスは、最初のプラスチック樹脂をカビの空洞に注入することから始まります。

-

この最初のショットは、コンポーネントのベースまたは基板を形成します。

-

均一なベースを確保するために、注入圧力、カビの温度、冷却時間などの主要なプロセスパラメーターが慎重に制御されます。

-

-

カビの回転/転送と2回目の注入:

-

基本材料が部分的に固化した後、カビ(またはその一部)が二次キャビティに回転または転移します。

-

別の色や素材である可能性のある2番目の樹脂は、ベースの周りまたは上または上に注入されます。

-

このセカンドショットは、単一の統合されたコンポーネントでの結果を生成するベース材料との結合を作成します。

-

カビの設計は、欠陥を避け、高い結合品質を達成するために、転送中に適切なアライメントを確保する必要があります。

-

1.3 2色のプラスチック射出成形の利点

-

拡張美学:

二次塗装や印刷プロセスを必要とせずに、複雑で多色のデザインを可能にします。

-

機能統合:

異なる特性(例えば、ソフトタッチ素材と剛性基板を組み合わせた)との材料を統合して、製品の人間工学と機能を改善できます。

-

コストと時間の効率:

全体的なアセンブリステップを削減し、複数の操作を単一のサイクルに結合することにより、生産サイクルを短縮します。

-

一貫性と精度:

再現性が高いため、すべての成形部品が厳格な品質基準を満たしており、大量生産に不可欠です。

1.4一般的なアプリケーション

2色のプラスチック射出成形は、形態と機能の両方を要求する業界で広く使用されています。一般的なアプリケーションには以下が含まれます。

-

自動車のインテリアコンポーネント(たとえば、ダッシュボードパネル、ドアトリム)

-

統合された色のハイライトを備えた家電ハウジング

-

ソフトタッチ機能を必要とする医療機器コンポーネント

-

人間工学に基づいたグリップを備えたキッチン用品とツールハンドル

このプロセスは非常に技術的であり、最適なパフォーマンスを実現するために、注入シーケンスとカビの設計を正確に制御する必要があります。コンピューター支援設計(CAD)およびコンピューター支援製造(CAM)ソフトウェアの進歩により、このプロセスがさらに洗練され、メーカーは非常に複雑で視覚的に魅力的な製品を驚くほど一貫性のある製品生産できます。

オーバーモールディングとは何ですか?

2.1定義と概要

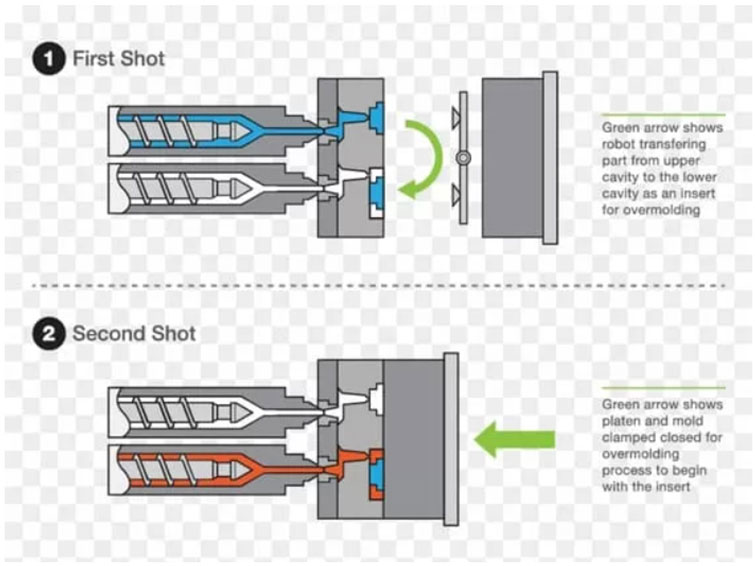

オーバーモールディングは、一次基板上に二次材料が成形される製造プロセスです。 1つの連続サイクル内で2つの材料が順番に注入される2色のプラスチック射出成形とは異なり、オーバーモールディングには通常、個別の成形ステップが含まれます。オーバーモールディング中、主要な部分(多くの場合剛性)が最初に作成され、次に別の金型に配置され、2番目の材料(通常は柔らかい)がその上に成形されます。

2.2技術プロセスの手順

-

基板成形:

-

オーバーモールディングプロセス:

-

成形基板は、ベースと追加の材料の両方に対応するように設計された二次オーバーモールディング金型に伝達されます。

-

熱可塑性エラストマー(TPE)または別の柔らかいポリマーである可能性のある2番目の材料は、基質の上または周囲に注入されます。

-

基板とオーバーモールドの間の結合形成に注意を払う必要があります。これには、強力なインターロックを確保するために、表面処理または化学的に互換性のある材料の選択が含まれる場合があります。

-

2.3オーバーモールディングの利点

-

人間工学と美学の改善:

オーバーモールディングは、製品の快適性を高めるソフトタッチサーフェスを備えた部品を作成できます。たとえば、ツールハンドルや自動車用トリムには、触覚的なゴムのようなグリップがあります。

-

機能強化:

剛性基質と柔軟なオーバーモールドを組み合わせることで、衝撃吸収、耐衝撃性、耐久性が改善される可能性があります。これは、強さと快適さの両方を必要とするアプリケーションで特に価値があります。

-

簡素化されたアセンブリ:

複数のコンポーネントを単一の過剰な部分に統合することにより、製造業者はファスナーと接着剤の必要性を減らしたり排除したりし、アセンブリコストと潜在的な障害ポイントを削減できます。

-

汎用性のデザイン:

オーバーモールディングにより、設計者は1つのコンポーネント内に複数の材料特性を組み込むことができ、柔軟性、硬度、熱安定性などのパフォーマンス特性を調整できます。

2.4オーバーモールディングのアプリケーション

オーバーモールディングは、さまざまなアプリケーションでいくつかの業界で採用されています。

-

自動車:

耐久性のある構造材料と柔らかく人間工学に基づいた表面を組み合わせた、オーバーモールドドアハンドル、インテリアトリム、シール。

-

家電:

触覚フィードバックが重要なハウジングとキーパッド。

-

医療機器:

生体適合性とユーザーの安全性の向上を必要とするコンポーネント。

-

産業機器:

厳しい環境に耐え、オペレーターの快適さを提供する必要があるグリップとコントロール。

製品の美学と顧客のタッチポイントが非常に重要な場合、オーバーモールディングプロセスは特に好まれます。複数のテクスチャ、色、機能ゾーンを1つのコンポーネントに組み込む機能により、最新の製品設計のための強力なソリューションになります。

長所と短所:2色のプラスチック射出成形とオーバーモールディング

3.1 2色のプラスチック射出成形:長所と短所

長所:

-

より高い生産効率:

単一の成形サイクルでは、2色のプラスチック射出成形を、追加の処理ステップを必要とせずに両方の色/材料を組み合わせることができ、その結果、大量生産のサイクル時間が短くなります。

-

優れた結合強度:

連続注入プロセスは、2つの材料間に強い分子結合を生み出し、最終製品が優れた構造的完全性と耐久性を示すことを保証します。

-

統合設計機能:

統合されたアプローチを使用することにより、メーカーは、予測可能な材料の流れと一貫した美学を備えた複雑で正確な設計を実現できます。

短所:

-

高い初期投資:

2色のプラスチック射出成形のための特殊な金型の設計と製造の複雑さは、より高いコストをもたらす可能性があります。

-

小さなバッチの柔軟性が限られています:

生産量が多いのに理想的ですが、このプロセスは、金型の費用により、低容量やプロトタイプの生産に費用対効果が高いとは限りません。

-

金型設計の複雑さの増加:

均一な結合を維持し、適切な材料インターフェイスを確保するには、高度な金型設計技術とプロセスパラメーターを正確に制御する必要があります。

3.2オーバーモールディング:長所と短所

長所:

-

より低い金型のコスト:

オーバーモールディングは、多くの場合、基質とオーバーモールドに個別の金型を使用することが含まれます。

-

より大きな材料の柔軟性:

このプロセスは、美学と機能の両方を強化するソフトタッチや剛性プラスチックなど、非常に異なる素材の組み合わせを可能にします。

-

強化された人間工学:

オーバーモールディングは、ハンドルやグリップなどのソフトタッチ感を必要とするコンポーネントを作成し、全体的なユーザーの快適性を改善するのに特に役立ちます。

短所:

-

より長い生産サイクル:

オーバーモールディングには、通常、2つの異なる成形ステップが含まれ、2色の射出成形と比較して全体の生産時間を増やすことができます。

-

絆の悪さのリスク:

特に材料が最適に互換性がない場合、またはプロセス条件が変動する場合、オーバーモールドと基板の間に強い結合を確保することは困難な場合があります。

-

多層製品のより高い複雑さ:

3つ以上の材料または追加の層を必要とする部品の場合、オーバーモールディングプロセスの設計と実行はさらに複雑になり、生産リスクが高まります。

2色のプラスチック射出成形とオーバーモールディングから選択する方法

4.1プロセス選択における重要な考慮事項

2色のプラスチック射出成形とオーバーモールディングの間に適切なプロセスを選択することは、いくつかの重要な要因に依存します。

-

生産量:

-

一貫性と速度が最も重要な大量生産の場合、1つの急速なサイクルで複数の材料を統合する能力により、2色のプラスチック射出成形が一般的に好まれます。

-

より少ない生産が実行される場合、または高いカスタマイズが必要な場合、オーバーモールディングにより、柔軟性が高まり、金型コストが低くなります。

-

-

設計要件:

-

最終部で強い物質間結合を備えたシームレスな外観が必要な場合、2色のプラスチック射出成形が理想的です。

-

アプリケーションがソフトタッチ面が重要な人間工学的コンポーネントを要求する場合、オーバーモールディングがより良い選択であることがよくあります。

-

-

材料の互換性:

-

材料の化学的および熱特性を評価して、成形プロセス中の互換性を確保します。高度なシミュレーションソフトウェアとトライアルの実行は、プロセス中に材料がどのように結合するかを予測するのに役立ちます。

-

-

コスト対パフォーマンストレードオフ:

-

ツールへの初期投資と、予想される長期コスト効率を分析します。 2色のプラスチック射出成形はセットアップコストが高くなる可能性がありますが、ユニットごとのコストは大量生産量で大幅に低くなる可能性があります。

-

オーバーモールディングはサイクル時間がわずかに高い可能性がありますが、初期投資の削減とカスタマイズの強化は、低容量のアプリケーションのこれらのコストを相殺する可能性があります。

-

-

技術的な専門知識とプロセス制御:

複雑な金型設計を管理するための内部機能を検討してください。高度なプロセス制御システムと経験豊富な設計エンジニアを備えたサプライヤーは、リスクを軽減し、選択したプロセスに関係なく望ましい結果を確保することができます。

4.2決定を下す

製造業者は、以下を含む徹底的な評価を実施する必要があります。

-

実現可能性調査:シミュレーションまたはパイロットプロジェクトを実行して、両方のプロセスで部品の設計と製造可能性をテストします。

-

費用便益分析:生産効率と最終的な製品品質に対する総投資を比較検討します。

-

専門家に相談してください:経験豊富な射出成形スペシャリストと交流する(Huazhi Technologyのようなもの)特定のアプリケーションに基づいて洞察と推奨事項を提供できる人。

これらの要因を比較することにより、企業は2色のプラスチック射出成形プロセスを採用するか、製品設計と市場の要件の要求に基づいてオーバーモールドを選択するかどうかを決定できます。

Huazhi:プラスチック成形ソリューションの信頼できるパートナー

5.1なぜHuazhiテクノロジーを選ぶのですか?

Huazhi Technologyでは、プラスチック型の製造における15年以上の専門知識をもたらしています。私たちは、2つの色のプラスチック射出成形とオーバーモールディング技術の両方に特化しており、カスタム金型のデザインから大量生産まで、完全な範囲のサービスを提供しています。

私たちの重要な強みには次のものがあります。

-

高度な製造技術:

最先端の装備CNC加工システム、3Dシミュレーションツール(Moldflowなど)、および高精度と再現性を実現するための自動射出成形機。

-

テーラードソリューション:

私たちの経験豊富なエンジニアは、クライアントと緊密に連携して、材料の流れ、結合強度、表面仕上げを最適化するカスタマイズされた金型デザインを開発します。当社の専門知識は、2つの素材をシームレスに統合する複雑なデザインをカバーしています。

-

費用対効果の高い生産:

競争力のある価格で質の高い部品を提供するために、規模の経済と無駄のない製造業の慣行を活用しています。当社の統合アプローチは、廃棄物を最小限に抑え、サイクル時間を短縮し、全体的な生産コストを削減します。

-

品質保証:

厳格な品質管理プロトコル(ISO 9001:2015認定)は、すべての成形部品が厳格な業界基準を満たしていることを確認します。寸法測定から最終的な表面検査まで、品質への私たちのコミットメントは揺るぎないものです。

-

包括的なアフターセールスサポート:

私たちのチームは、あなたの生産をスムーズに稼働させ続けるために、技術サポート、メンテナンスサービス、および迅速な変更の迅速なターンアラウンドを提供します。

5.2顧客の成功と信頼性

Huazhi Technologyは、自動車、電子機器、医療機器を含む多様な産業に貢献してきました。一流の1つとしての私たちの評判ガス支援射出成形サプライヤーは、2色のプラスチック射出成形ソリューションに拡張されています。私たちは、顧客が複雑な金型設計の課題を克服しながら、コストとサイクル時間を短縮するのを支援します。

オーバーモールディングと2色の成形の比較を単に理解するだけでは十分ではありません。 Huazhiのような熟練した経験豊富な製造パートナーと協力することで、あなたの決定が簡素化されます。私たちには、経験豊富なデザイナー、エンジニア、機械工のチームがあります。当社の専門家チームは、設計からプロセス選択、最終製造まで、生産プロセス全体を通じて完全なサポートを提供する準備ができています。

Huazhiは、チームと協力してプロジェクトに適したテクノロジーを選択する準備ができています。私たちの射出成形サービス幅広い業界でのプロトタイピングと生産に最適です。高品質の製品の迅速な配送を保証し、非常に競争力のある価格を提供します。

結論

結論として、2色のプラスチック射出成形とオーバーモールディングの両方が、製品の美学、機能性、コスト効率を大幅に向上させることができる独自の利点をもたらします。特定のアプリケーションに最適なモールディングテクノロジーを選択するには、各プロセスの技術的側面と制限を理解することが重要です。シームレスな色の統合が不可欠な大量生産とプロジェクトの場合、2つの色のプラスチック射出成形が理想的な選択です。対照的に、オーバーモールディングは、人間工学的で触覚の強化に焦点を当てた、中小バッチの生産用に柔軟で低コストのソリューションを提供します。

生産量、設計の複雑さ、材料の互換性などの要因を慎重に評価することにより、企業は製造プロセスを最適化し、全体的な製品の品質を向上させる情報に基づいた意思決定を行うことができます。 Huazhi Technologyは、最先端の施設、専門家のエンジニアリングサポート、卓越性へのコミットメントで、革新的なプロジェクトをサポートする準備ができています。

📞製品の設計と効率を高める準備はできましたか?Huazhiテクノロジーにお問い合わせください今日はあなたのプラスチック製の成形プロジェクトに関する無料相談と引用のために!

よくある質問(FAQ)

Q1:2色のプラスチック射出成形とは何ですか?

A:2つの異なる材料または色が1つの金型に連続的に注入され、優れた結合と美学を備えたマルチカラーのマルチマテリアル成分の生産を可能にするプロセスです。

Q2:一般的に使用される材料は何ですか?

A:ABS、ポリカーボネート(PC)、TPE、PC-ABのような組み合わせなどの材料が一般的です。選択は、耐衝撃性、熱安定性、表面仕上げなどの望ましい特性に依存します。

Q3:2色のプラスチック射出成形の主な利点は何ですか?

A:主要な利点には、優れた物質間結合、セカンダリアセンブリコストの削減、生産効率の高さ、複雑なデザインとシームレスな色の統合を備えた部品を作成する能力が含まれます。

Q4:オーバーモールディングは、2色の射出成形とどのように異なりますか?

A:オーバーモールディングには、ベースパーツが最初に成形され、次に2番目の材料で覆われている2段階のプロセスが含まれます。低容量の生産に向けて設計の柔軟性が向上しますが、2ショットモールディングと比較してサイクル時間が高い場合があります。

Q5:各プロセスの主要な制限は何ですか?

A:2色のプラスチック射出モールディングには、初期のツールコストと複雑さが高くなりますが、オーバーモールディングは通常、生産量の削減に適しており、材料の互換性と結合強度で課題に直面する可能性があります。

Q6:成形ニーズに合わせてHuazhiを選択する必要があるのはなぜですか?

A:Huazhi Technologyは、数十年の経験、高度な製造能力、包括的なサポートサービスを提供しています。プロジェクトの要件に合わせて調整された高品質で費用対効果の高いソリューションを確保します。