複雑な部品設計のためのマルチ成分射出成形

マルチコンポーネントの射出成形では、2つ以上の噴射ユニットを備えた特殊なマルチショットモールディングマシンを使用して、単一の生産サイクルで異なる材料または色を組み合わせています。このプロセスでは、プラスチック(および時にはエラストマーまたは金属)が同時にまたは連続的に1つの金型に注入され、統一された多材料部品が作成されます。結果は、個別のアセンブリステップなしで、各素材の強度(たとえばソフトタッチTPEオーバーモールドを備えた剛性プラスチックベース)を活用する統合コンポーネントです。

この「マルチコンポーネント」プロセスは、1つのショットで複雑な形状、テクスチャーの表面、色パターンを生成することができ、従来の単一材料モールディングをはるかに超えたデザインの自由を提供します。複数の要素を結成することにより、メーカーは二次アセンブリを排除し、生産を合理化し、それ以外の場合は達成するのが難しい、または費用がかかる洗練された部分機能をサポートします。

マルチ成分射出成形とは何ですか?

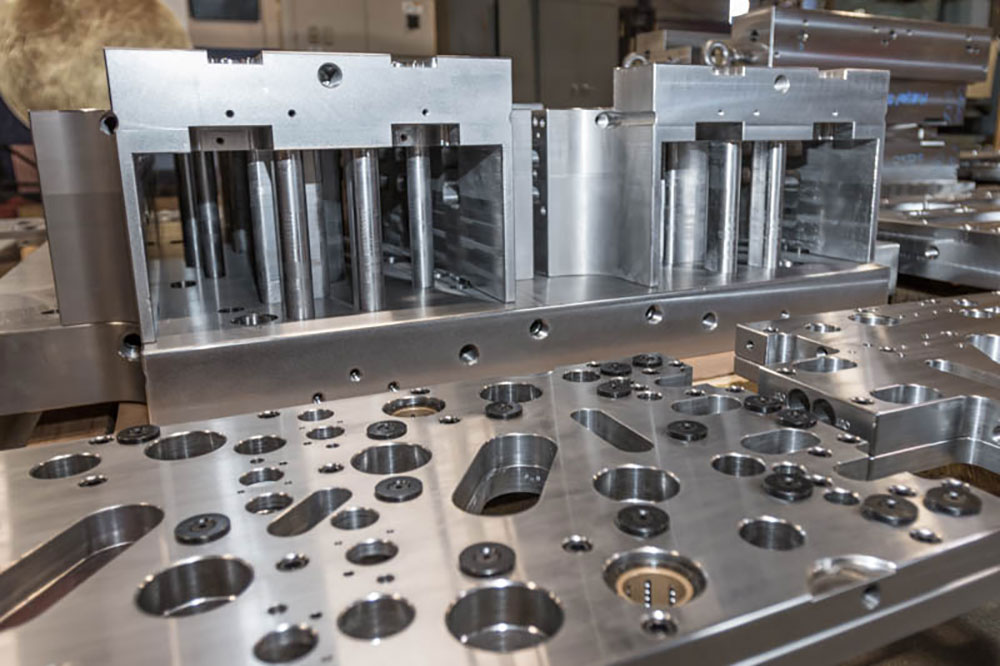

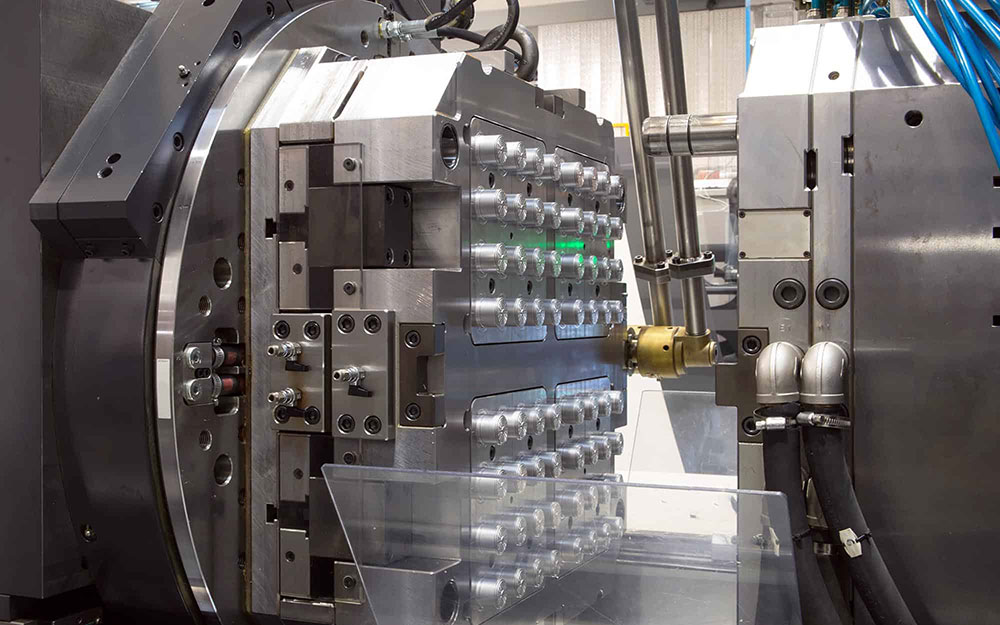

マルチ成分射出成形(多くの場合、マルチショット、2ショット、またはマルチマテリアルモールディングと呼ばれます)は、1つの成形サイクルで2つ以上の異なるポリマーまたは色から単一の部分を作成する高度なプラスチックモールディング技術です。核となるアイデアは、複数の材料を1つの金型に注入することです - 同時に(コインジュース)または順番(2ショット) - 同じツール内で結合することです。実際には、機械には、型に型または回転したプラテンに供給される複数の樽があり、ショット間に部分を再配置することができます。

たとえば、部品の剛性プラスチックバックボーンを最初に成形でき、次にソフトエラストマーセクション(シールやグリップなど)をセカンドショットに注入できます。このプロセスは完全に自動化され、繰り返し可能であるため、大量の実行に最適です。材料結合がモールドに結合しているため、最終的なマルチマテリアルコンポーネントは、追加の組み立てがなく、すぐに使用できます。

複雑な設計用のマルチ成分射出成形の利点

マルチコンポーネントの射出成形は、特に複雑なパーツ設計と高性能コンポーネントに多くの利点を提供します。これらの利点は、調達および製造の目標とよく一致し、製品の品質を向上させながらコストと生産のステップを削減します。重要な利点は次のとおりです。

設計の柔軟性と一部の複雑さ

マルチコンポーネントの射出成形の主な強みの1つは、設計の自由です。単一の部分に材料を組み合わせることで、エンジニアは複数の機能と機能を1つのコンポーネントに統合できます。たとえば、人間工学に基づいたグリップ、組み込みのシール、またはスナップフィットヒンジを部品に直接成形できます。 SIMTECが説明するように、複数の素材を使用すると、「設計の柔軟性が向上して、複雑なパーツ設計、望ましい製品機能、製品パフォーマンスの向上を実現できます」。単一材料部品とは異なり、マルチコンポーネントの成形部品は、さまざまな領域に異なる色、テクスチャ、または硬度レベルを表示できます。

自動車ノブには、ソフトタッチの外側のリングが付いた硬質プラスチックコアがあるか、電子機器ハウジングにゴム製のハンドルが成形された剛性のあるフレームがある場合があります。結果は、視覚的および機能的に複数の材料を組み合わせたシングルピースアセンブリです。要するに、マルチコンポーネントの射出成形は最大の設計の自由のロックを解除します。デザイナーは、1つの材料の特性に限定されなくなりました。業界の情報源によると、このプロセスは、「高品質のマルチカラー設計」と「2つ以上のコンポーネントを含む複雑な成形部品」を作成し、美学と機能の両方を必要とする分野での採用を促進します。

材料の統合と機能的汎用性

マルチコンポーネントの射出成形は、材料統合に優れています。製造業者は、使用される各材料の望ましい特性を活用して、それらを1つの部分に組み合わせることができます。たとえば、熱可塑性の剛性と寸法の安定性は、1つの成分内のエラストマーの柔軟性またはシーリング特性と組み合わせることができます。これにより、柔らかくて握り締めたオーバーモールドまたはシーリングリップ機能と一緒に、ハードプラスチックサポートを組み込んだ部品が可能になります。 SIMTECが指摘しているように、「金属質量の熱可塑性または重量の剛性は、LSR(液体シリコンゴム)の柔軟性、シーリング、または繊細な特徴と組み合わせることができます」。

実際には、これは、単一の部分が硬度、弾力性、または熱抵抗の領域を持つことができることを意味します。マルチコンポーネントモールディングにより、塗装や装飾のステップなしでマルチカラーパーツも可能になります。マシンは、正確な場所に異なる色の樹脂を注入することができ、複雑な色のパターンまたはロゴをモールドに生成できます。全体として、この汎用性は、エンジニアがアプリケーションに合わせて製品のプロパティを調整するのに役立ちます。

たとえば、消費者ツールハンドルには、柔らかいTPEグリップが成形された耐久性のあるプラスチックコアがあり、医療機器コネクタが統合されたシリコンシールを備えたハードボディを持つことができます。金型で達成された強力な骨間結合は、多くの場合、接着剤または機械的アセンブリでできることを超えて、最終的な部分の耐久性を改善します。

アセンブリの削減とより速い生産

1つの成形サイクルで完全に統合された部品を生成することにより、マルチ成分射出成形は、二次アセンブリの必要性を排除します。従来のマルチマテリアル製品は、多くの場合、各コンポーネントの個別の成形を必要とし、その後、労働集約的な結合(超音波溶接、接着剤、プレスフィッティングなど)が必要です。マルチコンポーネントモールディングにより、各機能要素が所定の位置に作成され、それらの手順が保存されます。

これにより、大幅な時間節約が実現し、製造プロセスが合理化されます。業界のケーススタディによると、複数の要素を1つの金型に統合することで、「大幅な節約…追加の組み立てまたはその他の二次操作機器の生産コスト、手動操作および材料処理の人件費、および時間節約」が得られます。言い換えれば、メーカーは、複数のワークステーションを単一の自動化されたセルに変えることにより、労働力と頭上を劇的に削減します。

実際には、これはサイクル時間が短く、市場までの時間が短くなることを意味します。また、マルチショットプロセスは、床スペースを節約し、マシンのセットアップを削減します。単一のマルチショットマシンが複数の標準噴射プレスに取って代わります。その結果、より効率的なサプライチェーンがあります。注文する部品が少なく、管理するサプライヤーが少なく、リスクポイントが少なくなります。業界の研究が強調しているように、マルチコンポーネントの成形には、「生産ステップが少なく、よりクリーンでスムーズな材料の移行」が必要であり、「合理化された」サプライチェーンと「品質の向上」を備えた「より効率的な製造プロセスを提供」します。

コスト削減と生産効率

いくつかの期待に反して、複雑な部分ではマルチ成分の射出成形が非常に費用対効果が高い場合があります。プロセスを組み合わせることにより、個別の部品を作成して組み立てるのと比較して、全体的な生産コストを削減します。マルチコンポーネント金型のツールは、より複雑(したがってより高価な)前払いですが、部品ごとに1つのマシンサイクルのみが必要なため、パートごとのコストは低下します。市場調査と業界の専門家は、マルチコンポーネントの成形が全体の生産コストが低いことを確認しています。マルチマテリアルインジェクションのウィキペディアは、この技術の重要な機能が「低コスト」であり、「組み立て運用の大幅な削減」であると指摘しています。

同様に、SIMTECは、単一の統合サイクルが組み立てのための余分な機器と労働力を排除し、大規模なコストと時間の節約に変換することを指摘しています。別の考慮事項は、マルチショットマシンが複数のキャビティを備えた単一の金型ベースを使用するか、高度なテクニック(キューブ型など)を使用して、マシンごとの出力を高めることが多いことです。たとえば、アーバーグのキューブカビテクノロジーは、サイクルあたりの部品の数を2倍にすることができ、金型のサイズを2倍にすることなく出力を効果的に増加させます。

サイクル時間の短縮と組み合わせることで、これらの効率は1時間あたりの部品が増え、資本機器の使用が良いことを意味します。調達チームは、効率の向上が総生産コストを10〜20%削減できることを高く評価しています。要約すると、大量に償却すると、ユニットコストと在庫のニーズを削減することにより、高度なツールと機械が支払います。

品質と耐久性が向上しました

マルチ成分の射出成形は、多くの場合、個別のピースのアセンブリよりも高品質の部品を生成します。材料は内側に成形されているため、材料間の界面は清潔でシームレスに結合されています。ゆるみを緩めるファスナーや接着剤はありません。また、一部の不整合のリスクは排除されます。

このプロセスは完全に制御され、反復可能であり、各パーツが厳しい仕様を満たすようにします。スカザは、マルチマテリアルモールディングは「正確で完全に制御可能」であり、「毎回同じ優れた結果を可能にする」ことを指摘しています。マルチマテリアルモールディングに関するウィキペディアには、「高品質の製品」も重要な利点としてリストされています。これは、より良い化粧品の仕上げ(欠陥が少ない)と機能性の向上を意味します。

たとえば、覆われたシールとグリップは、基質の分子レベルで結合され、剥離後のアセンブリシールで発生する可能性のある漏れや漏れなどの問題を防ぎます。ハンドリング手順が少ないため、部品はより緊密な許容値とより少ない変動で生成できます。さらに、最適化された材料を組み合わせることで、全体的な部品パフォーマンスを改善できます。たとえば、硬いフレームをソフトカップに埋め込むと、1発の構造的なサポートと回復力が得られます。

マルチコンポーネントの成形は、手動介入を最小限に抑えることで製品の信頼性を向上させます。手動の手順が少ないということは、エラーや汚染の可能性が少ないことを意味します。これらすべての要因は、安全性が批判的またはパフォーマンス批判的なアプリケーションの高い基準を満たす耐久性のある一貫した部品につながります。

マルチ成分射出成形の用途

マルチコンポーネントの射出成形は、複雑で高性能のプラスチック部品を必要とする業界で広く使用されています。主要なアプリケーションには次のものがあります。

-

自動車コンポーネント:複雑な内部および外部部品は、多くの場合、2ショット成形を使用します。例は、ソフトタッチダッシュボードパネル、マルチカラートリム、流体システム用の統合シール、シフトノブまたはハンドルのオーバーモールドグリップです。自動車業界は、美学と機能のための多成分部品を重視しています。

-

コンシューマーエレクトロニクスとアプライアンス:キッチンアプライアンス、電動工具、電子ハウジングなどの製品は、頻繁にマルチマテリアルインジェクションを使用します。消費者製品には、成形中にゴム製のボタンまたはグリップが統合されたグリップを備えた剛性のあるプラスチック製のボディがある場合があります。マルチショットモールディングは、ガジェットに対するマルチカラーまたは半透明の視覚効果にも使用されます。

-

医療機器:多くの医療製品は、硬い材料と柔らかい材料を組み合わせています(たとえば、硬いシリンジバレルと柔らかいゴム製プランジャーの先端)。マルチショットモールディングにより、これらを1つのピースで実現し、無菌の漏れのないシールと人間工学に基づいたインターフェイスを確保します。医療コネクタと手術器具部品は、生体適合性の材料と緊密な耐性のために2K成形を活用することがよくあります。テクノロジーの精度と清潔さにより、このセクターにとって理想的です。

-

産業用および電動工具:人間工学に基づいたツールハンドル、レバー、およびハウジングは、オーバーモールドグリップとシールを使用しています。たとえば、パワーツールハンドルは、硬質プラスチックの内側構造と柔らかいオーバーモールドで成形され、個別のグリップパネルのアセンブリを排除できます。同様に、ガスケットと柔軟なジョイントは、産業コンポーネントで所定の位置に成形できます。

-

消費者製品と包装:歯ブラシ、かみそり、容器、包装などの小規模な商品は、マルチコンポーネントのモールディングを使用して、カラーバンド、柔らかい指のグリップ、またはマルチマテリアルの蓋を追加します。包装業界では、スパウトやキャップなどのマルチレイヤー部品は、機能とブランディングの両方の高度なマルチショット金型で生産されています。

これらの例は、複数の素材、色、または組み込み機能を必要とするアプリケーションが利益をもたらすことを示しています。業界の分析では、自動車や電子機器から消費者や医療セクターまで、製品の複雑さと品質が優先事項である場合はどこでも、マルチコンポーネントの成形は「迅速に採用されている」ことを指摘しています。多くの場合、多成分部品は個別のアセンブリの代わりに使用され、パフォーマンスが向上し、サプライチェーンの複雑さが減少します。

マルチ成分の射出成形にHuazhiを選択する理由

Huazhi型複雑なパーツ設計用の高品質のマルチコンポーネント射出成形ソリューションを提供するための包括的な専門知識とサービスを提供します。私たちの強みは次のとおりです。

-

豊富な業界経験:20年以上にわたる射出型の製造とプラスチックの部品の専門知識(自動車モールディングで15年以上を含む)は、要求の厳しい要件を理解することを意味します。

-

高度な認定と品質:IATF16949、ISO9001、ISO45001認定を保持し、厳格な品質管理システムを維持し、一貫した精度を確保します。当社の施設には、安全性が批判的な部品に関するゼロリコールレコードが実証されています。

-

フルサービス機能:Huazhiは、コンセプトやDFM(製造用)分析から、カビの設計、工具、射出成形、および二次操作まで、ワンストップソリューションを提供します。無料のDFM相談は、複雑なマルチマテリアル金型の設計を最適化するのに役立ちます。また、必要に応じてアセンブリとパッケージを処理することもでき、サプライチェーンを大幅に簡素化することもできます。

-

速いターンアラウンド:迅速なプロトタイピングとツーリングを提供します。金型製造は、数週間以内に(生の型構造のためにわずか3週間)開始することができるため、部品をすばやくテストできます。金型段階でのより速いサイクルは、製品の発売をより速く変換します。

-

経験豊富なチームとプロジェクト管理:180人以上のエンジニアとプロジェクトマネージャーの熟練したチームが、すべてのプロジェクトをガイドします。専用のPMSを割り当てて、プロセス全体でスムーズな通信、時間通りの実行、透明性を確保します。

-

コスト削減:設計と生産を最適化することにより、クライアントが全体的なコストを最大20%節約できるようにします。 1つの屋根の下にサービスを統合し、競争力のある価格設定を提供すると、投資がさらに減少します。

-

柔軟な生産:Huazhiは任意のボリュームに対応できます。単一のピース(サンプルにはMOQなし)からプロトタイプサンプルを生成し、フルプロダクションまでスケールアップできます。また、複雑な色と材料の組み合わせをサポートするために、マルチショットおよびオーバーモールディング機能(2K注入およびオーバーモールドラインを含む)も提供しています。

Huazhiを選択するということは、マルチコンポーネントの成形の課題とソリューションを深く理解している金型メーカーと提携することを意味します。自動車、住宅アプライアンス、医療、およびその他のセクター向けに複雑なマルチマテリアル金型ソリューションを成功裏に配信しました。当社の競争力のあるリードタイム、厳格な品質管理、エンジニアリングサポートにより、複雑なパーツデザインを確実に手頃な価格で実行するのに適しています。

結論

要約すると、複数の材料を1つの統合コンポーネントに統合することにより、複雑なパーツ設計の強力な利点のロックを解除します。このテクノロジーは、比類のない設計の柔軟性、コストとアセンブリの節約、製品の品質の向上を提供します。これは、調達チームとメーカーにとってすべての重要な要因です。 Huazhiをパートナーとして選択することにより、20年以上にわたる成形の専門知識、デザインからの包括的なサポート、およびマルチショットインジェクションの実証済みの能力を獲得します。複雑で高性能の製品をより速く、より経済的に実現するのを支援します。

次のプロジェクトのためにマルチコンポーネントの射出成形を活用する準備はできましたか?本日Huazhiに連絡してください複雑な部品の要件について説明します。私たちのチームは、デザインを最適化し、高度な金型を構築し、仕様と予算を満たす高品質のマルチマテリアルパーツを提供するためにお客様と協力します。 Huazhiの専門知識があなたの製造を合理化し、あなたの最も野心的なデザインを生き生きとさせましょう。

FAQ:マルチ成分射出成形

Q:マルチコンポーネントの射出成形とは何ですか?それはどのように機能しますか?

A:マルチ成分射出成形(マルチショットまたは2ショット成形とも呼ばれます)は、2つ以上の異なる材料を1つの金型に注入して単一の部分を形成するプロセスです。最初に1つの材料が成形され、次に追加の材料が同じサイクル内で同じ部分に注入されます。

結果は、複数の素材または色を組み合わせた完全に統合されたコンポーネントです。これにより、たとえば、硬質プラスチックベースと柔らかいエラストマーシールまたはグリップがモールドで結合されるため、別々のアセンブリが排除されます。

Q:複雑な部品にマルチ成分射出成形を使用することの主な利点は何ですか?

A:主な利点には、設計の柔軟性が向上し(部品の複雑な形状、色、テクスチャ)、統合機能(剛性領域とソフト領域を組み合わせた領域など)、およびパーツカウントの削減が含まれます。また、アセンブリステップを排除することでコストと時間を節約し、より強力な債券とより強い許容範囲を通じて製品の品質を向上させ、金型が完成しているため、生産リードタイムを加速します。全体として、より高価値部品をより効率的に作成できます。

Q:マルチコンポーネントの射出成形で使用できる材料はどれですか?

A:さまざまな熱可塑性物質(ABS、PC、PP)および熱可塑性エラストマー(TPE)を含む、広範囲のポリマーを組み合わせることができます。 2つの一般的なシナリオは、ソフトタッチハンドルまたはシール用の柔らかいエラストマー(TPEやLSRなど)を組み合わせた剛性プラスチック(PC/ABSなど)、または異なる色またはプロパティの2つのプラスチックです。

場合によっては、注入前に金属の挿入物またはフィラー材料も金型に配置されます。 Huazhiのラインは多くの組み合わせをサポートしています。たとえば、2ショットマシンはPC/ABS + TPEオーバーモールドを処理します。重要なのは、材料の互換性です。私たちは、最高の接着とパフォーマンスのために、うまく結合する材料を選択するのを手伝います。

Q:マルチコンポーネントの射出成形の典型的なリードタイムとコストはいくらですか?

A:リードタイムは、設計の複雑さと注文サイズに依存します。一般的に、金型の設計と製造は、複雑さが追加されているため、単一材料の金型よりも時間がかかります。 Huazhiは、数週間以内にプロトタイプ部品を提供し、約4〜6週間でカビのビルドを完了することができます。部品ごとの生産サイクル時間は、複数の注入によりシングルショットよりもわずかに長くなる場合がありますが、これは追加のアセンブリを排除することで相殺されます。

マルチショット金型がより複雑であるため、前払いコスト(ツールとマシン時間)が高くなります。ただし、これらは下流の節約により相殺されます。これは、組み立て労働の減少、マシンの減少、スループットが高くなります。実際には、顧客は多くの場合、別々の部品の作成と組み立てと比較して、全体的なコスト削減を見ています。 Huazhiの競争力のある価格設定と経験は、プロジェクトの総コストを抑えるのにも役立ちます。

Q:マルチコンポーネントの射出成形は、小規模な生産走行に適していますか、それとも大量の大量ですか?

A:ツーリングを償却する価値がある中程度から高容量に使用できます。洗練された金型は、初期投資が高いことを意味するため、非常に小さなランはそれを正当化しないかもしれません。ただし、継続的な需要がある製品の場合、マルチコンポーネントモールディングは、パートごとのコストとアセンブリの節約が迅速に始まるため、中程度のボリュームでも有利です。

Huazhiは柔軟性があります。概念実証段階とプロトタイプフェーズのために小さなマルチコンポーネント金型を構築でき、低量で生産を開始できます(サンプルにはMOQがないため、単一のプロトタイプサンプルでさえ)。しかし、最大のコストメリットには、統合プロセスが労働と集会を劇的に低下させる大規模なランがあります。

Q:マルチコンポーネントの射出成形は、どのように部分品質を改善しますか?

A:金型内部の材料結合であるため、マルチコンポーネントパーツには、アセンブリのギャップや接着剤がないシームレスなインターフェイスがあります。これにより、物質間の結合が強くなり、より正確なアライメントが発生します。完全に自動化されたプロセスは、一貫した材料の配置を保証し、人為的エラーを減らします。

情報源によると、マルチマテリアル射出成形は「正確かつ完全に制御可能」であり、各サイクルが同一の結果を可能にします。また、シールなどのものをモールド、リーク、または手動で組み立てられたシールからの変位の問題を統合することにより、避けられます。全体として、部品はより耐久性があり均一です。

Q:マルチコンポーネントの射出成形のサプライヤーを選択するにはどうすればよいですか?

A:複雑なプロジェクトで専門のマルチショット成形機と実績を持っている経験豊富なパートナーを探してください。重要な要素には、ツール機能(マルチショット金型が複雑です)、材料の専門知識、品質システム、およびサポートサービスが含まれます。たとえば、Huazhiは無料のDFM分析と、成形用の部品を最適化するエンジニアリングチームを提供しています。高度な機器(ターンテーブルおよびキューブ型を含む)と専用の2ショット成形ラインがあります。

IATF16949/ISO9001(私たちが持っている)などの品質認証は、強力なプロセスを示しています。また、容量と応答性を考慮してください。Huazhiは、すべての金型を社内で処理し、プロジェクトマネージャーがスケジュールを順調に進めています。最後に、ケーススタディをレビューするか、プロトタイプを求めます。有能なサプライヤーは、あなたの部品が成功することを保証するために、技術的なフィードバックとサンプルの実行を提供します。