15最も一般的な射出成形プラスチック材料:耐薬品性と耐久性のガイド

導入

射出成形は、高品質のプラスチック成分を生産するための標準的な製造プロセスとなっています。今日の競争の激しい市場では、自動車、家電、医療機器など、自動車産業およびそれ以上の射出成形に基づいた業界の企業が、生産の高効率と一貫性を達成しています。このガイドは、自動車用途で使用される最も一般的な射出成形プラスチック材料に特に焦点を当てており、その耐薬品性と耐久性に重点を置いています。

この記事では、さまざまな高性能プラスチックを確認し、そのプロパティとアプリケーションについて説明し、それぞれの利点と制限を分析します。さらに、射出成形技術の進化、これらのサービスのアウトソーシングの利点、およびHuazhiテクノロジーのような信頼できるパートナーを選択することで、製造プロセスに大きな違いをもたらす理由について説明します。このガイドの終わりまでに、射出成形に利用できるさまざまなプラスチック、自動車業界での適合性、製品の寿命とパフォーマンスを確保するための最適な材料を選択する方法を包括的に理解することができます。

最も一般的な射出成形プラスチック材料の特性と応用を理解することは、耐久性のある費用対効果の高い自動車部品を製造するために不可欠です。これらの材料とそれらの現実世界のアプリケーションの詳細な調査に飛び込みましょう。

自動車産業における射出成形の歴史

初期の自動車産業では、ほとんどすべての自動車部品が金属から製造されていました。金属は構造強度を提供しましたが、それはまた、重く、非効率的な車両をもたらしました。 20世紀半ばのプラスチック材料の導入と急速な進化は、自動車の設計と製造に革命をもたらしました。

早期採用と進化

1940年代から1950年代に、初期の熱可塑性プラスチックは、ノブ、ハンドル、装飾トリムなどの非構造コンポーネントのために自動車インテリアに組み込まれ始めました。これらの初期のアプリケーションは、プラスチックが減量、コスト削減、設計の柔軟性などの利点を提供できることを実証しました。

1970年代までに、以前は金属のみで作られていた部品を生産するために、プラスチックの射出成形が採用されました。製造業者は、審美的な魅力だけでなく、ストレス下でのパフォーマンスの向上を必要とするコンポーネントにポリマーを使用し始めました。ポリマー化学の革新は、ABS(アクリロニトリル - ブタジエン - スチレン)などの材料の発達につながり、優れた耐衝撃性と耐久性を提供しました。

プラスチック材料とプロセスの進歩

1980年代と1990年代には、プラスチック成分がいくつかの構造金属部品さえ置き換え始めたため、自動車産業は大きな変化を目撃しました。この時代には、ポリカーボネート(PC)、ポリプロピレン(PP)、ポリアミド(PA)バリアントなどの高度なプラスチックが導入され、熱の安定性、耐薬品性、設計の柔軟性の向上などの利点がありました。

自動車業界で最も一般的な射出成形プラスチックの概念は、製造業者がプロセスを標準化して大量の生産要件を満たし、一部の一貫性とパフォーマンスを確保し始めたため、始まりました。時間が経つにつれて、金型の設計、自動化、品質管理の改善により、射出成形はダッシュボードからエンジンカバーまですべてを生産するための支配的な技術になりました。

現在の傾向と将来の見通し

今日、車両の量のほぼ50%が噴射型のプラスチック成分で構成されています。の進化ガス支援射出成形、マルチショットモールディング、さらにはマイクロ射出成形でさえ、プラスチックで達成できるものの境界を押し広げました。企業は、これらの方法に依存して、複雑なジオメトリ、統合機能、優れた表面仕上げを備えた部品を作成します。

材料科学、デジタルシミュレーション、およびプロセス自動化の継続的な進歩は、自動車業界における射出成形のパフォーマンスと経済的利益をさらに高めることが期待されています。この進行中の進化は、自動車業界のパートナーで適切な射出成形を選択することの重要性を強調しています。これは、テクノロジーの歴史と将来の傾向の両方を理解しています。

自動車用途における射出成形の利点

自動車業界での射出成形の適用は、広範な採用を促進した多くの利点を提供します。このセクションでは、特に最も一般的な射出成形プラスチックから高品質の自動車部品の製造に関しては、射出成形の技術的および経済的利点を検証します。

一貫性と精度

射出成形の主な利点の1つは、優れた精度と再現性を備えたコンポーネントを生産する能力です。最新の射出成形機には、数百万サイクルにわたって緊密な耐性(多くの場合±0.003インチ以内)を維持する高度なコントロールが装備されています。この精度は、小さな逸脱でさえパフォーマンスと安全性に影響を与える可能性のある自動車部品にとって重要です。

-

寸法精度:生成されたすべての部品が正確な仕様を満たすことを保証します。

-

繰り返し可能なプロセス:金属型は、大規模な生産の実行全体で均一性を保証します。

-

表面の品質:カビの設計とプロセスの最適化により、滑らかで高品質の表面仕上げが生じ、しばしば追加の後処理の必要性が排除されます。

費用対効果の高いスケーラビリティ

金型製造の前払いコストは重要ですが、射出成形は、拡大すると急速に費用効率が高くなります。経済的利益は次のとおりです。

-

ユニットごとのコストの削減:生産量が増えると、ユニットあたりのコストが大幅に減少します。

-

エネルギー効率:最新の機械は、噴射圧力を最適化し、大量の走行にわたってエネルギー消費を削減します。

-

ツーリングの長寿:適切なメンテナンスにより、高品質の金型は数十万から数百万サイクル続き、時間の経過とともに持続的なコスト効率を確保します。

材料の汎用性とパフォーマンス

射出成形は、それぞれがさまざまな自動車用途に適した特定の耐薬品性と機械的特性を備えた広範なポリマーを処理できます。

-

ABS:優れた衝撃耐性を提供し、インテリアパネルやトリムに使用されます。

-

ポリカーボネート(PC):光学的透明度と靭性で知られています。ヘッドライトやその他の透明部品に最適です。

-

ポリプロピレン(PP):化学物質や疲労に耐性があります。バンパーとバッテリーカバーで使用されます。

-

ナイロン(PA)およびポリオキシメチレン(POM):ギアや燃料システムのコンポーネントに適した高強度と耐摩耗性を提供します。

さらに、ガラス繊維や炭素繊維などの添加物や補強材を組み込むことにより、これらの最も一般的な射出成形プラスチック材料の機械的特性を大幅に強化できます。

美的および機能的な利点

射出成形により、美的改善と機能的改善の両方が可能になり、信じられないほどのデザインの柔軟性が可能になります。

-

統合デザイン:組み込みのrib骨、テクスチャ、またはさまざまな壁の厚さを備えた複雑なデザインは、強度と外観の両方を改善できます。

-

色の一貫性:事前に色の樹脂を使用して、部品全体で均一な色を達成し、塗装の必要性を減らしたり排除したりできます。

-

カスタマイズ可能な仕上げ:異なるカビ表面処理(例えば、研磨、テクスチャー)は、光沢からマットからマットまでさまざまな仕上げを提供し、さまざまな設計要件に応えます。

環境への影響と効率

このテクノロジーは環境上の利点も提供します。

-

材料効率:ガス支援方法などの最適化された金型設計により廃棄物を減らしました。

-

エネルギー消費量の削減:プロセス制御の革新は、生産中のエネルギーニーズを減らします。

-

リサイクル可能な材料:多くの噴射型プラスチックは完全にリサイクル可能であり、持続可能な製造業務に貢献しています。

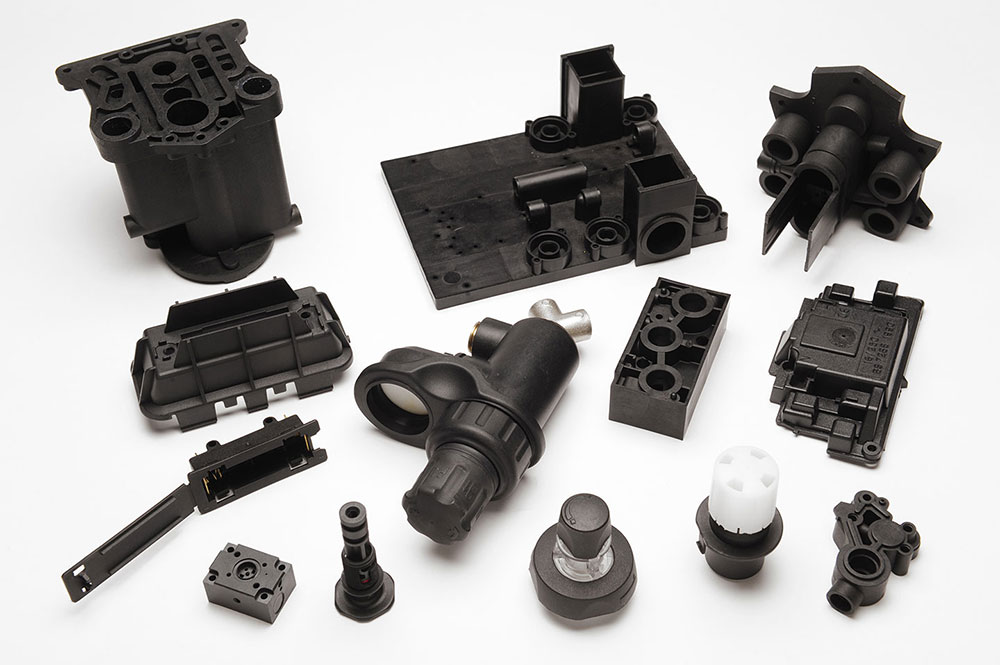

自動車生産における射出成形の用途

射出成形は、高品質、耐久性、軽量のプラスチック部品の生産を可能にすることにより、自動車製造を劇的に変換しました。このセクションでは、これらのコンポーネントで最も一般的な射出成形プラスチックの役割を強調し、さまざまな自動車用途を掘り下げます。

フード下のコンポーネント

耐熱性、機械的強度、および軽量特性が必要なため、フード下の部品は射出成形の恩恵を受けてきました。重要なコンポーネントは次のとおりです。

-

エンジンカバー:通常、ナイロンやピークなどの高温ポリマーから作られたこれらのカバーは、熱応力に耐える必要があります。

-

オイルパン:多くの場合、ポリプロピレンから生成されるオイルパンは、成形プラスチックの軽量および腐食耐性特性の恩恵を受けます。

-

摂取マニホールド:これらは、気流を最適化するように設計されており、熱と圧力を処理するために強化されたプラスチックから頻繁に作られています。

エクステリアコンポーネント

外部の自動車コンポーネントでの射出成形の使用は、機能性のパフォーマンスと審美的な魅力の両方の必要性によって推進されています。

-

バンパー:射出成形により、滑らかな外側仕上げを維持しながら、バンパー内のエネルギー吸収構造を統合することができます。 ABSやTPOなどの材料は広く採用されています。

-

グリルとフェイシア:これらの部分は、多くの場合、ポリカーボネートまたは強化ポリプロピレンを使用して生成され、耐衝撃性と設計の汎用性を確保します。

-

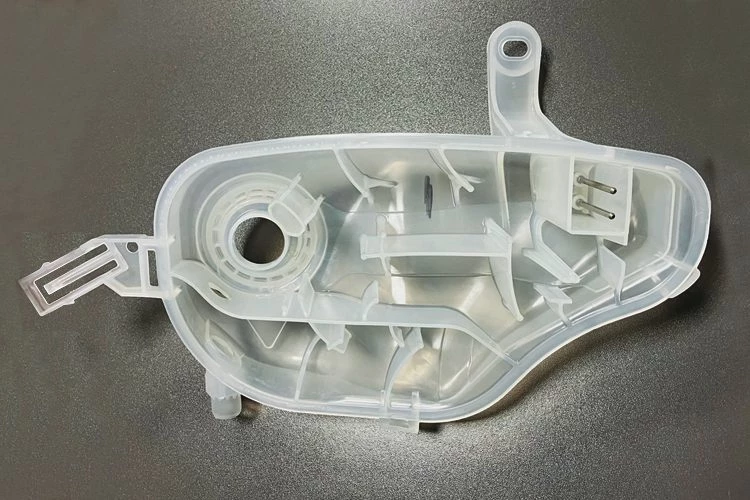

照明ハウジング:ヘッドライトとテールライト用の射出成形ハウジングは、優れた寸法の安定性、光学的透明度、気象抵抗を提供します。

内部コンポーネント

車両の内部は、機能だけでなく、視覚的で触覚的な経験でもあります。射出成形は、いくつかの内部成分を生成するために利用されています。

-

ダッシュボードとパネル:高精度の射出成形は、視覚的に魅力的で耐久性のあるダッシュボードコンポーネントを作成するのに役立ち、多くの場合、ABSやPC-ABSなどの素材を使用します。

-

ドアパネルとセンターコンソール:これらの部品にはしばしば複雑なデザインが組み込まれており、耐久性と高品質の仕上げの両方を提供する材料で作られています。

-

トリムとフィッティング:射出成形により、堅牢なパフォーマンスとカスタマイズ可能な美学の両方を提供するコンポーネントの生産が可能になり、消費者のさまざまな味に対応できます。

自動車射出成形材料

適切な材料を選択することは、射出成形成分が自動車産業の厳しい要件を満たすことを保証する上で最も重要です。以下は、自動車用途で使用される最も一般的な射出成形プラスチック材料の概要と、その耐薬品性、耐久性、および典型的な用途です。

1. アクリロニトリル - ブタジエン - スチレン(ABS)

-

プロパティ:優れた衝撃耐性、良好な剛性、および中程度の耐薬品性。

-

アプリケーション:ダッシュボードコンポーネント、トリムパネル、およびインテリアフィッティング。

-

利点:高品質の仕上げで強度と加工性のバランスを提供します。

2. ポリカーボネート(PC)

-

プロパティ:例外的な光学的透明度、耐衝撃性の高い耐性、耐熱性。

-

アプリケーション:ヘッドライトレンズ、楽器パネル、および外装カバー。

-

利点:耐久性と優れた表面仕上げを提供し、透明性を必要とするコンポーネントに最適です。

3。ABS/ポリカーボネート(PC-ABS)

-

プロパティ:ABSの靭性とPCの耐熱性を組み合わせます。

-

アプリケーション:自動車、外部トリム、および構造コンポーネント。

-

利点:高性能自動車アプリケーションの強度と熱安定性を高めます。

4. ポリプロピレン(PP)

-

プロパティ:軽量、優れた化学耐性、および高疲労耐性。

-

アプリケーション:バンパー、バッテリーコンパートメント、インテリアトリム。

-

利点:化学物質に対する優れた耐性と環境ストレスの割れを伴う経済的。

5. ポリスチレン(PS)

-

プロパティ:優れた寸法の安定性と処理が簡単です。

-

アプリケーション:ケーシングやハンドルなどの非構造コンポーネント。

-

利点:低コストと高透明度ですが、耐衝撃性は限られています。

6. ポリオキシメチレン(POM)

-

プロパティ:高い剛性、低摩擦、優れた寸法の安定性。

-

アプリケーション:ギア、ベアリング、燃料システムコンポーネント。

-

利点:高い機械的強度と耐摩耗性を必要とする精密成分に最適です。

7. nylon66(PA66)

-

プロパティ:優れた耐摩耗性、強度、および耐薬品性。

-

アプリケーション:エンジンコンポーネント、オイルパン、および構造サポート。

-

利点:優れた耐熱性を備えた要求の高いアプリケーションの高性能。

8. ポリメチルメタクリレート(PMMA)

-

プロパティ:高い透明性、気象抵抗、剛性。

-

アプリケーション:ヘッドライトカバー、楽器クラスター、ディスプレイパネル。

-

利点:紫外線分解に対して優れた耐性を持つガラスのような外観を提供します。

9. 高密度ポリエチレン(HDPE)

-

プロパティ:優れた衝撃耐性、耐薬品性、耐久性。

-

アプリケーション:フード下のコンポーネントとエクステリアトリム。

-

利点:堅牢で費用対効果が高く、厳しい環境条件にさらされた部品に適しています。

10。低密度ポリエチレン(LDPE)

-

プロパティ:柔軟性、靭性、および耐衝撃性。

-

アプリケーション:自動車のインテリアの柔軟な部品、ホース、シール。

-

利点:柔軟性を必要とするコンポーネントに最適な高い延性を提供します。

11。ポリエチレンテレフタレート(PET)

-

プロパティ:高い引張強度、耐薬品性、および透明性。

-

アプリケーション:光カバー、反射要素、およびトリム。

-

利点:優れた物理的特性を提供し、高度にリサイクル可能です。

12。ポリブチレンテレフタレート(PBT)

-

プロパティ:高次元の安定性、機械的強度、および化学物質に対する耐性。

-

アプリケーション:電気コネクタと自動車の内部部品。

-

利点:精密コンポーネントに理想的な加工性と加工性の剛性のバランス。

13。ポリフェニレン硫化物(PPS)

-

プロパティ:高い熱安定性、化学耐性、および寸法の安定性。

-

アプリケーション:エンジンベイパーツなどの高温自動車コンポーネント。

-

利点:熱に対する耐性と攻撃的な化学物質を必要とするアプリケーションに適しています。

14。熱可塑性エラストマー(TPE)

-

プロパティ:柔軟で、ソフトタッチ、優れた耐耐動性。

-

アプリケーション:シール、ガスケット、ソフトタッチのインテリアトリム。

-

利点:熱可塑性物質とゴムの弾力性を処理する利点を組み合わせます。

15。熱可塑性加硫(TPV)

-

プロパティ:優れた弾力性、優れた耐久性、老化に対する高い抵抗。

-

アプリケーション:自動車の天気剥離、シーラント、振動減衰コンポーネント。

-

利点:柔軟性を維持しながら、動的環境で長期的なパフォーマンスを提供します。

これらの最も一般的な射出成形プラスチック材料の包括的な理解は、部品の性能を最適化し、耐薬品性を確保し、自動車用途での耐久性を高めるために不可欠です。

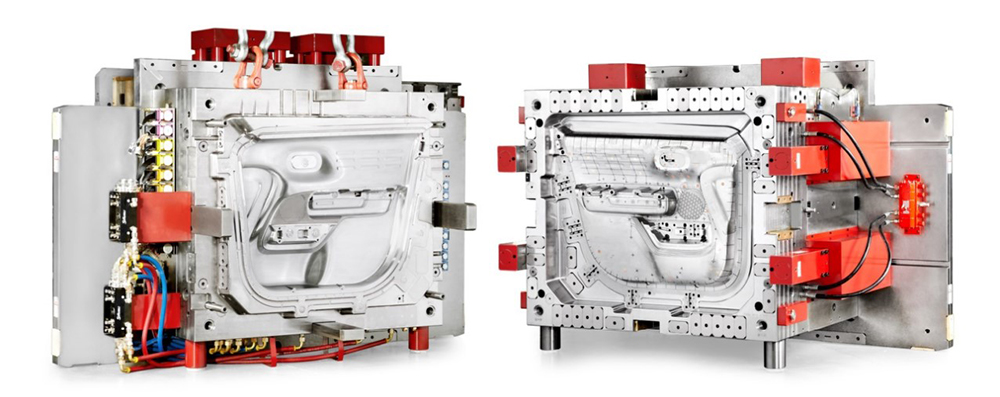

Huazhiの自動車射出成形サービス

At Huazhiテクノロジー、私たちは、自動車産業向けにテーラーメイドの高品質で革新的な射出成形ソリューションを提供することに誇りを持っています。当社の自動車射出成形サービスには、最新の処理技術、設計最適化、品質管理が組み込まれており、厳しい業界基準を満たすコンポーネントを生産しています。

私たちの機能には次のものが含まれます。

-

カスタム金型のデザインと製造:高度なCAD/CAMシステムを利用して、自動車コンポーネント向けに特異的に金型を設計し、正確なキャビティとコア構成を確保します。

-

複数キャビティとガス支援技術:マルチキャビティカビとガスアシスト射出成形技術を使用して、生産効率を高め、材料の使用を減らし、優れた部分の完全性と表面仕上げを提供します。

-

重要な専門知識:ABSからPPSまでの最も一般的な射出成形プラスチック材料を処理する際の広範な知識は、適切な材料を保存することで、化学耐性や機械的耐久性などの特定の性能基準を満たすために使用されます。

-

品質保証プログラム:私たちのプロセスには、厳密なインライン検査、CMM(座標測定機)チェック、および高度なテスト方法(熱イメージングと超音波検査)が含まれて、各部品が最高品質の基準を満たすことを確認します。

-

アフターセールスサポート:パートナーが生産プロセスを継続的に最適化するのを支援するために、メンテナンス、技術相談、ポストプロダクションサービスなどの包括的なサポートを提供しています。

Huazhiテクノロジーを射出成形パートナーとして選択することで、数十年の経験と最先端の製造能力を組み合わせた専用チームにアクセスできます。競争力のある価格設定、迅速な転換時間、および射出成形自動車業界の信頼できるリーダーになった卓越性へのコミットメントを保証します。

結論

射出成形は、自動車業界で不可欠であり、比類のない生産効率、一貫性、設計の汎用性を提供します。最も一般的な射出成形プラスチック材料の特性とそれぞれのアプリケーションを理解することは、自動車コンポーネントの耐久性と性能に大きく影響する可能性があります。ガス支援射出成形などの高度な技術と組み合わせると、メーカーは品質、サイクル時間、費用対効果の大幅な改善を達成できます。

適切な射出成形パートナーを選択することが不可欠です。 Huazhi Technologyは、最先端の製造機能、専門家の技術サポート、高品質の自動車部品の提供における実績のある実績を提供しています。私たちの専門知識を活用し、射出成形ニーズのために当社の包括的なサービスを活用することをお勧めします。

huazhiの詳細をご覧ください射出成形サービスとパーツ、 Huazhiテクノロジーにお問い合わせください今日、あなたのプロジェクトの要件について話し合い、無料の、義務のない見積もりを受け取ります!

よくある質問(FAQ)

Q1:自動車用アプリケーションでガスアシスト射出成形を有利にする理由は何ですか?

ガスアシスト射出成形により、材料の使用量が短縮され、サイクル時間が短い複雑な大部分の生産が可能になります。また、表面仕上げが改善され、内部ストレスが減少し、高性能を必要とするコンポーネントに最適です。

Q2:自動車射出成形で最も一般的な材料はどれですか?

自動車産業で最も一般的な射出成形プラスチック材料には、ABS、ポリカーボネート(PC)、ポリプロピレン(PP)、ナイロンなどがあります。それぞれが、耐久性、耐薬品性、衝撃強度の観点からユニークな特性を提供します。

Q3:Huazhiは、自動車部品の一貫した品質をどのように保証しますか?

Huazhiは、高度なCNCテクノロジー、厳密な品質管理プロセス、および継続的なプロセスの最適化を採用して、すべての部品が厳しい自動車基準を満たすことを保証します。

Q4:Huazhiは低量生産と大量生産の両方を処理できますか?

はい、Huazhiには、品質や効率を損なうことなく、低ボリュームのプロトタイプと大量生産ランの両方を効率的に生成できるスケーラブルな製造機能があります。

Q5:自動車射出成形プロジェクトのリードタイムは何ですか?

リードタイムは、一部の複雑さと生産量によって異なりますが、通常は数週間から数ヶ月の範囲です。 Huazhiテクノロジーは、顧客と緊密に連携して、必要な配送スケジュールを満たします。

Q6:アウトソーシング射出成形は私のビジネスにどのように利益をもたらしますか?

Huazhiのような経験豊富なパートナーへのアウトソーシング射出成形は、資本投資を削減し、生産の混乱を最小限に抑え、専門家のテクニカルサポートを活用し、製品品質の向上と市場までの時間を速くします。