低ボリュームの射出成形:5つのコスト、速度、柔軟性の重要な利点

低量の射出成形とは何ですか?

低ボリューム射出成形は、プラスチックコンポーネントの小規模から中程度の生産走行を生産するために設計された高度な製造プロセスです。かなりの前払いツーリング投資を必要とする従来の大量成形とは異なり、低ボリュームの射出成形は、1,000〜100,000部の部品を必要とする企業に、より柔軟で費用効率が高く、迅速なソリューションを提供します。

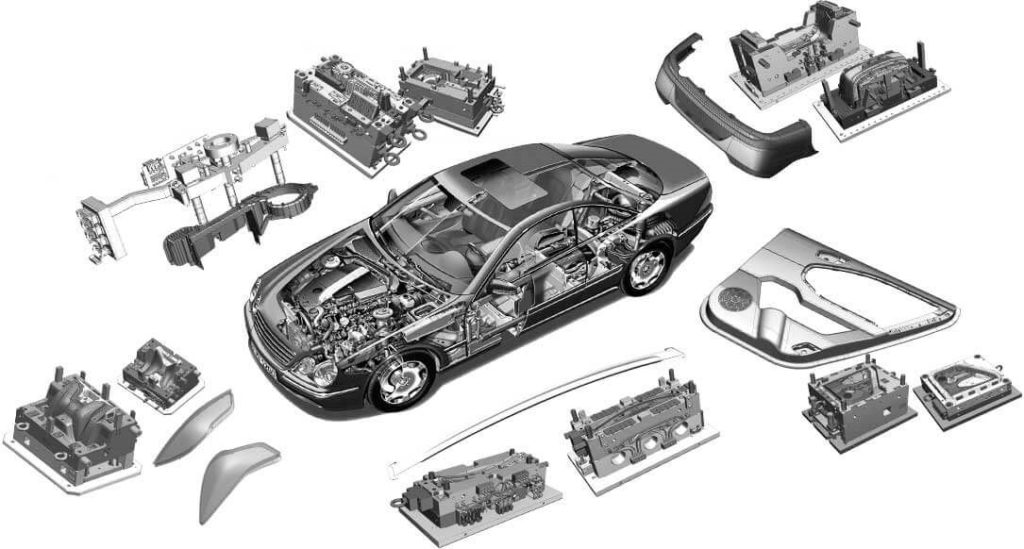

このプロセスは、医療、自動車、航空宇宙、家電、産業プロトタイピングなどの産業にとって特に有益であり、迅速な設計反復や小さなバッチ生産が不可欠です。

この記事では、コストの節約、速度、柔軟性、材料効率、リスク低下に焦点を当てた、低量の射出成形の5つの主要な利点を探ります。

1。費用対効果:前払い投資を減らし、無駄を最小限に抑えます

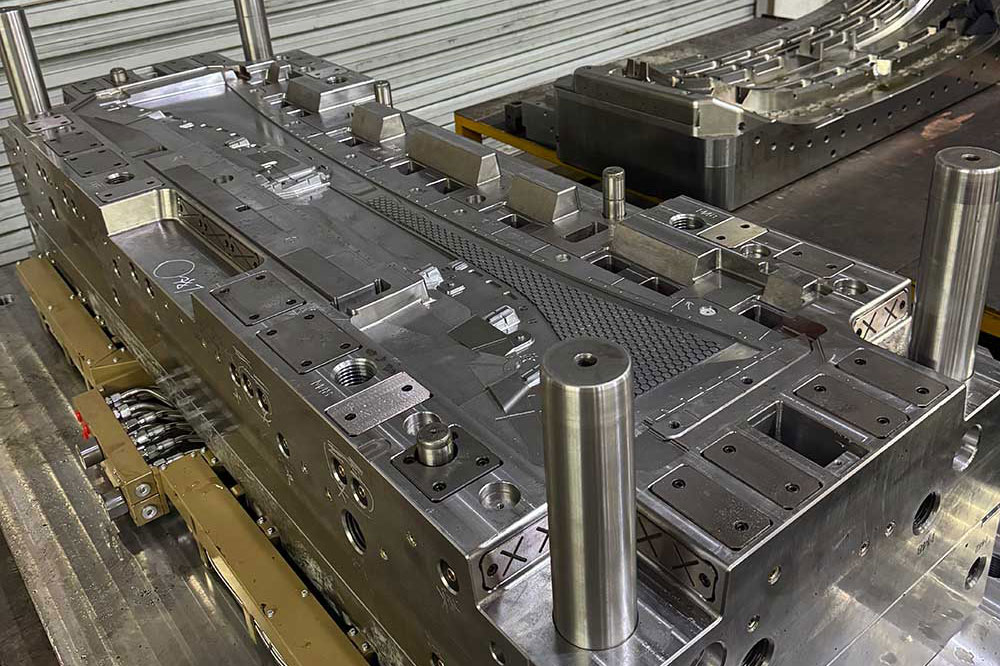

1.1大量の成形と比較したツールコストの低い

従来の大量の射出成形には、20,000ドルから100,000ドルの費用がかかる可能性のある高価で硬化した鋼鉄の金型が必要であり、スタートアップ、中小企業、または短期生産のニーズに合わせて実行可能になります。

対照的に、低量の射出成形は通常、以下を使用します。

✅アルミニウム型- 機械よりも速く、スチール型よりも安くなります

✅ソフトスチール型- アルミニウムよりも耐久性がありますが、それでも費用対効果が高い

✅3Dプリントされた金型- プロトタイピングと低ラン生産に最適です

| 金型タイプ | 平均コスト | 生産寿命 | 応用 |

|---|---|---|---|

| アルミニウム | 3,000ドル - 10,000ドル | 5,000〜50,000部品 | 迅速なプロトタイピング、短期生産 |

| ソフトスチール | 8,000ドル - 25,000ドル | 50,000〜200,000部品 | 低から中程度の生産 |

| 硬化した鋼 | 20,000ドル - 100,000ドル以上 | 500,000以上の部品 | 量産 |

アルミニウムとソフトスチールの金型は、耐久性とコストの理想的なバランスを提供するため、新しいデザインのテストやニッチ市場への参入を検討している企業にとって、低音量の射出成形が費用対効果の高いソリューションになります。

1.2材料の廃棄物とコスト削減の削減

ボリューム射出成形が少ないと、メーカーは材料の使用を最適化し、従来の大量生産と比較して廃棄物を減らすことができます。これは、ような高コストのエンジニアリングプラスチックに特に役立ちますピーク, PPS、 そしてLCP、無駄にすると高価です。

さらに、最新のコンピューター支援設計(CAD)および金型フローシミュレーションソフトウェアは、エンジニアが金型の設計と噴射パラメーターを改良し、材料の廃棄物を最小限に抑え、効率を改善するのに役立ちます。

主要な廃棄物削減技術は次のとおりです。

-

最適化されたゲートとランナーのデザイン- 過剰なプラスチック使用を最小限に抑えます

-

科学成形プロセス- 材料の一貫性を保証し、欠陥を減らします

-

リサイクル可能な熱可塑性プラスチック- 全体的な材料コストを削減するのに役立ちます

2。より速い生産と短いリードタイム

2.1クイックツールの製造とプロトタイピング

従来の鋼型は製造に8〜12週間かかりますが、低量の射出成形金型はわずか2〜4週間で生成でき、製品開発時間を大幅に短縮します。

2.2市場までの加速時間

企業は、低音量の射出成形を使用することで、次のようにより速く新製品を発売できます。

✔製品テストフルスケールのプロダクションの前

✔限定版の製品リリース

✔パイロット生産が実行されます市場のフィードバック

生産のリードタイムを数ヶ月から数週間に短縮することにより、企業は競争の先を行くことができます。

3。デザインの柔軟性とカスタマイズを拡大します

3.1設計の簡単な変更

修正に費用がかかる大量の金型とは異なり、低量の射出成形金型により、より速く、より安価な設計の変更が可能になります。これは有益です:

✔反復製品開発

✔カスタム、低バッチ注文

✔厳格な規制を備えた医療および航空宇宙産業

3.2その他のオプションについては、マルチキャビティとファミリの金型

✅マルチキャビティ型一度に複数の部品を生成し、効率が向上します。

✅家族の型同じサイクルで異なるコンポーネントを生成し、ツールコストを削減します。

4。材料効率:広範囲のプラスチック選択

4.1専門および高性能材料に適しています

ボリューム射出成形が少ないと、メーカーは過度の材料コストなしでエンジニアリンググレードの樹脂を使用できます。

低容量射出成形のための一般的なプラスチック材料:

| 材料 | プロパティ | 業界アプリケーション |

|---|---|---|

| 腹筋 | 耐衝撃性、耐久性 | 自動車、電子機器 |

| ピーク | 高温および耐薬品性 | 航空宇宙、医療 |

| PC(ポリカーボネート) | 透明で高い衝撃強度 | 光学、照明 |

| TPU | 柔軟な、ゴムのような | ウェアラブル、医療機器 |

5。リスクとスケーラブルな生産量が少ない

5.1は、大量生産前に金融リスクを軽減します

新製品の発売の場合、低量の射出成形は次の機会を提供します。

✔テスト市場の需要多額の投資なし

✔製品のデザインを改良しますフルスケールのプロダクションの前

✔過剰生産や過剰な在庫費用は避けてください

5.2スケーラブルな製造戦略

需要が増加するにつれて、企業はできます生産を拡大しますによる:

card徐々にカビのキャビテーションが増加します

Aluminiumアルミニウムからスチール型へのアップグレード

demand需要が安定すると、大量の射出成形に移行する

低ボリュームの射出成形のためにHuazhiテクノロジーを選ぶのはなぜですか?

At Huazhiテクノロジー、私たちは精密射出成形を専門としています。

✅速いターンアラウンド時間- わずか2〜4週間でカビ製造

✅費用対効果の高いツール- アルミニウムおよびソフトスチール型型ソリューション

✅材料の柔軟性- エンジニアリンググレードのプラスチックの幅広い選択

✅ISO認定の品質管理- 高精度、欠陥のない生産

長年の専門知識があります射出成形、医療機器、自動車、電子機器、航空宇宙などの産業にサービスを提供しています。

結論

低ボリュームの射出成形は、コストの節約、速度、柔軟性、材料効率、リスクの削減に比類のない利点をもたらします。新製品の発売、市場の需要のテスト、スモールバッチカスタムパーツの生産など、このプロセスはアジャイル製造に理想的な選択肢です。

lowボリューム射出成形プロジェクトを開始する準備はできましたか?お問い合わせ今日、無料の見積もりを手に入れましょう!

FAQ:

Q1:低量の射出成形と見なされるものは何ですか?

通常、低量の射出成形には、1,000〜100,000部の部品を生産することが含まれ、プロトタイプ、制限された生産ラン、および特殊製品に費用対効果の高いソリューションを提供します。

Q2:低量の射出成形に最適な材料は何ですか?

一般的な材料には、強度、温度抵抗、柔軟性などのアプリケーションのニーズに応じて、ABS、ピーク、PC、TPU、およびナイロンが含まれます。

Q3:低量の射出成形のための金型を生産するのにどれくらい時間がかかりますか?

カビの製造には、アルミニウム型には2〜4週間、柔らかい鋼型で4〜6週間かかり、従来の大容量鋼型よりも大幅に速くなります。

Q4:生産開始後に金型を変更できますか?

はい!低量の射出成形の重要な利点の1つは、過度のコストなしで金型を簡単に変更することができ、製品の反復に最適であることです。

Q5:低量の射出成形コストはいくらですか?

コストは金型の材料、複雑さ、生産量によって異なりますが、一般に、低容量の成形と比較して、ツールコストが50〜80%安くなります。