2025年までに新しいエネルギー産業におけるマルチキャビティ射出成形の利点

導入:

今日の急速に進化する製造業界では、効率と品質がこれまで以上に重要です。新しいエネルギーなどの産業にとって、優れた品質を維持しながら高い生産能力を達成することが最重要です。従来の単一キャビティ射出成形は、初期ツールコストが高いため、低容量から中容量の生産にコストがかかりません。ただし、射出成形新しいテクノロジー、特にマルチキャビティの射出成形品であるメーカーは、サイクルごとに複数の部品を生産し、スループットを大幅に増加させ、コストを削減できます。

このガイドでは、マルチキャビティ射出成形の利点を調査し、射出成形新しいテクノロジーの最先端の開発を調べ、2025年までにこれらの進歩が新しいエネルギー産業に革命を起こすように設定されていることを概説します。

マルチキャビティ射出成形の理解

1.1マルチキャビティ射出成形とは何ですか?

複数の印象成形とも呼ばれる多剤射出成形は、溶融プラスチックの単一ショットと複数の部品を同時に生成するために、いくつかの空洞で金型を設計するプロセスです。

-

各空洞は、同一のコンポーネントを生成するように設計されており、サイクルごとに出力を最大化します。

-

この方法は生産効率を大幅に向上させ、大量生産に最適です。

-

各ショットが1つの部分を生み出す単一キャビティツールとは対照的に、部品サイズと顧客の要件に応じて、2〜128のキャビティのどこかにcavityの金型が含まれます。

1.2射出成形の新しい技術の役割

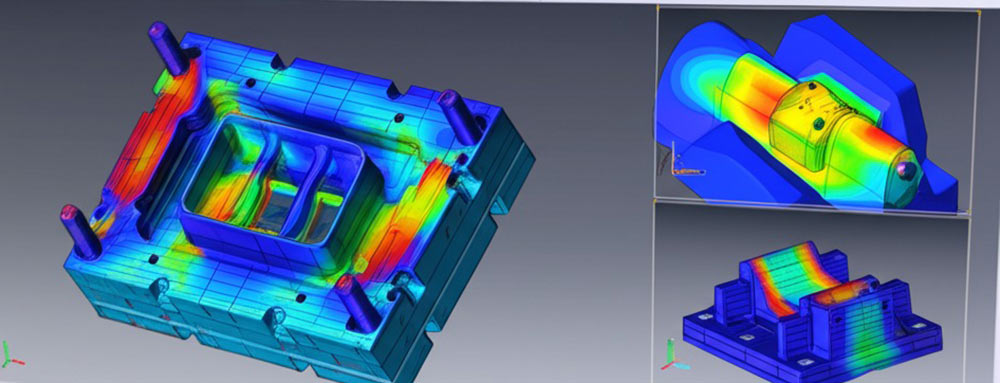

射出成形の新しい技術の進歩により、材料の流れと圧力分布を正確に制御することで、非常に複雑な多能力カビの生産が可能になりました。

-

革新的なCAD/CAMソフトウェアと高精度CNC加工は、これらの金型の設計に不可欠です。

-

強化されたシミュレーションツールにより、エンジニアはゲート、スプルー、ランナーの構成を最適化することができます。

-

このテクノロジーにより、メーカーは優れた品質、サイクル時間の短縮、およびパートあたりのコストの削減を達成します。

マルチキャビティモールディングのための主要な射出成形新しいテクノロジー革新

2.1マイクロフォーミング射出成形技術

マイクロフォーミング射出成形は、プロセス中に超臨界窒素または二酸化炭素を注入することにより、超微細な泡を溶融プラスチックに導入します。

-

利点:

•耐衝撃性が強化された軽量部品を生成します。

•化学泡のプロセスと比較して環境に優しい。

•材料の効率を改善し、全体的な体重を減らします。これは、新しいエネルギーセクターで重要です。 -

アプリケーション:

•電子機器用の自動車内コンポーネントと軽量のハウジングでよく使用されます。

2.2ガス支援射出成形

ガス支援射出成形高圧ガスを使用して、部品内に中空セクションを作成します。

-

利点:

•内部応力を軽減し、シンクマークと表面の傷を最小限に抑えます。

•構造の完全性を維持しながら、材料の使用を低下させます。

•特に、物質的な節約が大幅に存在する可能性のある大規模で複雑な部品に有益です。 -

課題:

均一なガス分布を確保するために、ランナーとゲートを慎重に設計する必要があります。 •一貫した結果には、強化されたシミュレーションと正確な制御が必要です。

2.3スマート射出成形工場

スマートテクノロジーの統合は、射出成形の実行方法を再構築しています。

-

自動化とAI:

センサーとIoTデバイスを使用したリアルタイムプロセス監視。 •AI駆動型プロセスの最適化と予測メンテナンス。 -

デジタルツインテクノロジー:

射出成形プロセス全体をシミュレートし、仮想テストと最適化を可能にします。 -

インパクト:

全体的な効率を向上させ、エネルギー消費を減らし、製品の一貫性を改善します。 -

新しいエネルギーにおける役割:

電気自動車や再生可能エネルギーシステムで使用される重要なコンポーネントに対して厳しい許容範囲を備えた大量生産を可能にします。

2.4複合材料高速射出成形

新しいエネルギー産業の急速な成長に伴い、高性能複合材料に対する需要が高まっています。

-

利点:

•軽量の新しいエネルギーコンポーネントに不可欠な優れた強度と重量の比率を提供します。

•極端な条件下での耐久性とパフォーマンスの向上。 -

課題:

強化繊維の適切な分散を確保するために、プロセスパラメーターの正確な制御が必要です。 -

技術統合:

複合材料を射出成形と組み合わせると、新しい技術が、厳格なパフォーマンス基準を満たす革新的な製品になります。

マルチキャビティ型の設計上の考慮事項

3.1金型設計の重要な要素

で多室型のデザインを使用しています射出成形新しいテクノロジー慎重な計画が必要です:

-

Sprue、Gate、およびRunnerの構成:

•均一な材料の流れや空洞の詰め物を確保するために、最適化する必要があります。 -

キャビティの対称性:

•すべての空洞全体で一貫した圧力と温度を保証します。 -

シミュレーションとテスト:

•高度なシミュレーションソフトウェアを利用して、材料の行動を予測し、生産前の潜在的な問題を特定します。 -

材料の選択:

•アプリケーション要件に基づいて、コスト、耐久性、パフォーマンスのバランスをとる材料を選択します。

3.2課題と解決策

-

デザインの複雑さ:

•マルチキャビティ型は、単一キャビティの金型よりも本質的に複雑であるため、より詳細な設計作業が必要です。

•解決策:反復的なプロトタイピングとシミュレーションを使用して、デザインを改良します。 -

初期コストの増加:

•大量生産における大幅なコスト削減により、前払いコストが高いことが正当化されます。 -

均一な詰め物を確保する:

ゲートの位置と圧力分布を正確に制御する必要があります。

生産効率とコストのメリット

4.1生産スループットの強化

マルチキャビティ射出成形の主な利点は、生産効率の劇的な増加です。

-

同時生産:

•各サイクルで複数の部分が形成され、全体的なサイクル時間が短縮されます。 -

出力の増加:

•大量生産が必要な大量生産に最適です。 -

効率の向上:

•ショットあたりの冷却サイクルが短くなると、スループットが高くなります。

4.2コスト削減

コスト効率はもう1つの大きな利点です。

-

パートあたりのコストの削減:

•初期金型はより高価ですが、大量生産では部品あたりのコストが大幅に削減されます。 -

機械時間の短縮:

•必要なサイクルが少なく、エネルギーと人件費の低下に変換されます。 -

規模の経済:

•マルチキャビティカビによる大量生産は、大幅な長期節約につながります。

4.3品質と一貫性の向上

-

均一:

•サイクルで生成されたすべての部品はほぼ同じであり、バッチの一貫性を確保します。 -

表面仕上げ:

•高精度と高度な成形技術は、表面の品質が優れています。 -

信頼性:

•一貫したプロセス制御は、欠陥を最小限に抑え、全体的な製品の信頼性を高めます。

新しいエネルギー産業のアプリケーション

5.1自動車アプリケーション

-

電気自動車:

•マルチキャビティ金型は、一貫した品質の大量生産を必要とするバッテリーケーシングやインテリアトリムなどのコンポーネントを生産するために重要です。 -

効率とコスト:

•パートあたりのコストの削減は、車両全体の生産コストを削減し、電気自動車の競争力を高めるのに役立ちます。

5.2再生可能エネルギーシステム

-

ソーラーおよび風力部品:

•再生可能エネルギーシステムで使用される部品には、高精度と一貫した品質が不可欠です。 -

耐久性:

•メッキまたはコーティングされたマルチキャビティ成形コンポーネントは、環境要因に対する耐久性の向上を提供します。

5.3新しいエネルギー用の家電

-

バッテリーハウジングとコネクタ:

•マルチキャビティ射出成形の精度により、最新の電子機器にとって信頼性の高い高品質のコンポーネントが重要になります。 -

スケーラビリティ:

•標準化された部品の効率的な生産は、迅速な市場展開とコスト削減をサポートします。

射出成形の新しいテクノロジーの将来の傾向と革新

6.1プロセス自動化の進歩

射出成形の新しいテクノロジーの未来は、さらなる自動化にあります:

-

スマートファクトリー:

•リアルタイムの監視とプロセスの最適化のためのAIおよびIoTの統合。 -

デジタル双子:

•生産前にプロセスパラメーターを微調整する仮想シミュレーション。 -

予測メンテナンス:

•ダウンタイムを最小限に抑え、全体的な生産性を向上させます。

6.2新興材料と環境に優しいソリューション

-

持続可能な材料:

•環境規制を満たす新しい環境に優しいプラスチックと複合材料。 -

エネルギー効率:

•高度なプロセス制御は、品質を維持しながらエネルギー消費を削減します。 -

グリーン製造:

•廃棄物をリサイクルする閉ループシステムの採用、環境への影響が減少します。

6.3高精度CNC加工との統合

-

CNC加工精度相乗効果:

•高精度のCNC加工と射出成形の新しい技術を組み合わせると、コンポーネントの寸法精度と表面仕上げが向上します。 -

設計機能の強化:

•高度なCNCツールにより、複雑なジオメトリを備えた金型の生産が可能になり、マルチキャビティ射出成形の可能性がさらに高まります。

マルチキャビティ射出成形を実装するためのベストプラクティス

7.1堅牢な設計プロセスの確立

-

仕様をクリア:

•詳細なCADモデルと許容要件を備えた包括的な設計ブリーフを開発します。 -

反復プロトタイピング:

•迅速なプロトタイピングを使用して、フルスケールの生産の前に金型のデザインをテストおよび改良します。 -

シミュレーションと分析:

•高度なシミュレーションツールを使用して、材料の流れを予測し、均一な空洞充填を確保します。

7.2生産パラメーターの最適化

-

マテリアルフロー制御:

•スプルー、ゲート、ランナーの設計を慎重に計画して、すべての空洞の圧力のバランスをとります。 -

サイクル時間の短縮:

•スループットを最大化するために、冷却時間と排出時間を最適化します。 -

品質監視:

•リアルタイム監視システムを実装して、重要な生産メトリックを追跡し、必要に応じてパラメーターを調整します。

7.3信頼できるプロバイダーとの協力

-

サプライヤーの専門知識:

•中国のマルチキャビティ射出成形の複雑さを理解している経験豊富なプロバイダーと協力します。 -

コミュニケーション:

•すべてのプロジェクト要件が満たされていることを確認するために、通信のオープンチャネルを維持します。 -

継続的な改善:

•生産データとフィードバックを定期的に確認して、プロセスの改善を推進し、高品質を維持します。

なぜHuazhiテクノロジーを選ぶのですか?

At Huazhiテクノロジー、射出成形溶液の大手プロバイダーとして実績があります。射出成形の新しいテクノロジーに関する当社の専門知識により、新しいエネルギーセクターの進化するニーズを満たす革新的で高品質で費用対効果の高い金型設計を提供することが保証されます。

私たちの重要な強み:

-

世界の自動車および新しいエネルギー市場にサービスを提供する20年以上の業界経験。

-

180人の専門家の専用チームと、8,000を超える金型が生産された堅牢な生産能力。

-

高精度で複雑な設計を処理できる最先端の機器。

-

製品の市場までの時間を加速するための高速なターンアラウンド時間と効率的な生産プロセス。

-

米国、日本、ドイツ、カナダの有名な企業との長期的なパートナーシップは、世界クラスの金型ソリューションを確保しています。

Huazhiテクノロジーの選択とは、競争力のある卓越性を達成するために新しいテクノロジーを成形するために、射出成形の境界を押し上げることを約束する信頼できるリーダーと提携することを意味します。

結論

射出成形の新しい技術によって力を与えられる多剤射出成形は、生産効率、コスト削減、製品の一貫性に比類のない利点を提供します。新しいエネルギー産業が成長し続けるにつれて、高品質のコンポーネントを迅速かつ費用対効果の高い成分を生産する能力が非常に重要です。高度な成形技術を統合します高精度CNC加工、メーカーは、厳しいパフォーマンスと品質基準を満たす優れた結果を達成できます。

At 私たちの会社、最新情報を活用します射出成形ニーズに合わせた革新的なソリューションを提供する新しいテクノロジー。マルチキャビティモールディングに関する当社の専門知識により、新しいエネルギーコンポーネントの生産サイクルが高速化、パートあたりのコストが削減され、並外れた品質が得られるようになります。

今日お問い合わせください!

高度なマルチキャビティ射出成形で生産プロセスに革命をもたらす準備はできましたか?お問い合わせここで、プロジェクトの要件について話し合い、革新的で費用対効果の高いソリューションが競争力を与える方法を発見します。

よくある質問(FAQ)

Q1:マルチキャビティ射出成形とは何ですか?

A:マルチキャビティ射出成形は、複数の空洞を備えた金型が溶融プラスチックの1つのショットから同時にいくつかの同一の成分を生成するプロセスです。この方法により、生産効率が向上し、パーツあたりのコストが削減されます。

Q2:マルチキャビティ射出成形の主な利点は何ですか?

A:主な利点には、生産速度が大幅に高く、サイクル時間の短縮と労働力、バッチの一貫性の向上、最終部品の色の均一性の向上が含まれます。

Q3:射出成形新しいテクノロジーは、マルチキャビティプロセスをどのように改善しますか?

A:射出成形新しいテクノロジーは、高度なCAD/CAMツール、CNC加工精度、リアルタイムプロセスモニタリングを統合して、材料の流れを正確に制御し、一貫した高品質生産を確保します。

Q4:マルチキャビティカビに関連する設計上の課題は何ですか?

A:課題には、均一な材料分布の確保、最適なスプルーとゲートの配置、カビの複雑さの増加の管理、すべての空洞全体で一貫した圧力の維持が含まれます。

Q5:マルチキャビティカビは生産コストにどのように影響しますか?

A:マルチキャビティの金型はより高い初期投資を必要としますが、サイクル時間を短縮し、労働を最小限に抑え、材料効率を改善することにより、大量生産のパートあたりのコストを削減します。

Q6:マルチキャビティ射出成形の恩恵を受ける産業は何ですか?

A:自動車、家電、医療機器、再生可能エネルギー、パッケージングなどの産業は、一貫した品質の部品の大量を生産する能力により、多室射出成形の恩恵を受けます。

Q7:マルチキャビティ射出成形におけるCNC加工精度の役割は何ですか?

A:CNC加工精度により、金型コンポーネントが緊密な許容範囲と一貫した品質で製造されることを保証します。これは、多能力カビの各空洞の完全性を維持するために重要です。

Q8:メーカーは、どのようにして多能力射出成形プロセスを最適化できますか?

A:メーカーは、高度なシミュレーションツール、反復プロトタイピング、リアルタイムモニタリング、および経験豊富なプロバイダーと密接に協力して設計および生産パラメーターを微調整することにより、プロセスを最適化できます。