射出成形のより安価な代替品とは何ですか?

射出成形プラスチック部品の大量生産を支配しますが、その急な前払いコスト(10,000 - 金型の場合は100,000以上)と長いリードタイム(8〜12週間)により、スタートアップ、プロトタイプ、または低容量の注文では実用的ではありません。幸いなことに、最新の射出成形の代替品は、特定の材料、ボリューム、および設計の複雑さに合わせた費用対効果のある柔軟なソリューションを提供します。このガイドでは、9つの射出成形の代替品、技術的な利点、制限、現実世界のアプリケーションを調査します。コストと効率を最適化するための適切な方法を選択します。

1.なぜ射出成形の代替品を探索するのですか?

射出成形の制限は、しばしば現代の製造要求と衝突します。

- 高いツールコスト:スチール型は高価で、設計の変更に柔軟性がありません。

- 長いリードタイム:金型製造は、製品のテストと市場への参入を遅らせます。

- 低容積の非効率:10,000ユニット未満のバッチでは、ユニットごとのコストが高いままです。

- 物質的な制限:金属または複合材料を除く熱可塑性科学に限定されています。

射出成形の代替品これらの問題に対処することにより、次のことを行います。

- 初期投資の削減:高価なスチール型は必要ありません。

- より高速なプロトタイピング:数ヶ月ではなく、数日で機能的な部分を生成します。

- 物質的な多様性:金属、樹脂、シリコーン、またはエンジニアリンググレードのプラスチックを使用します。

- スケーラビリティ:プロトタイプからミッドボリューム生産へのシームレスに移行します。

2。トップ9の射出成形の代替品:技術的な内訳

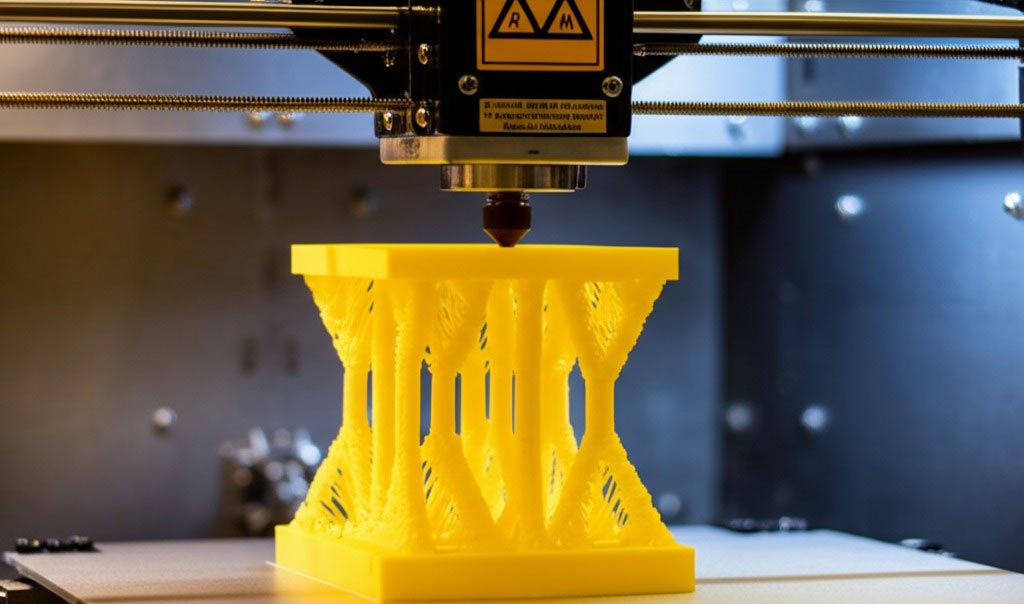

2.13D印刷(アディティブマニュファクチャリング)

に最適です:プロトタイプ、カスタムパーツ、および複雑なジオメトリ。

利点:

- ゼロツールコスト:CADファイルから直接印刷し、反復デザインに最適です。

- 物質的な汎用性:PLA、ABS、ナイロン、TPU、または金属粉末(SLM/DML)を使用します。

- スピード:24〜72時間で部品を生産し、迅速なプロトタイピングに最適です。

- 複雑なデザイン:従来の方法で不可能な格子構造、内部チャネル、または有機形状を作成します。

制限:

- 表面仕上げ:レイヤーラインには、滑らかな仕上げのために後処理(サンディング、塗装)が必要です。

- 強度の制限:異方性特性は、成形部品と比較して耐久性を低下させる可能性があります。

- スケーラビリティ:ユニットごとのコストは、100〜500ユニットを大幅に超えて上昇します。

技術アプリケーション:

- 医学:カスタム補綴物、外科ガイド。

- 航空宇宙:軽量ブラケット、ダクト。

- 自動車:プロダクション前の検証パーツ。

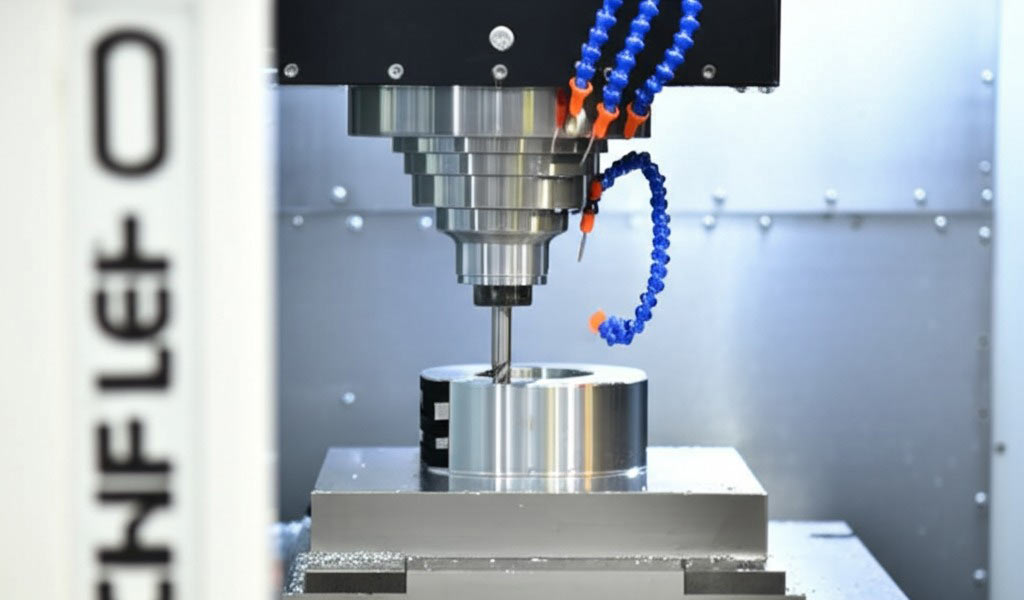

2.2CNC加工

に最適です:高精度の金属またはプラスチックコンポーネント。

利点:

- 厳しい許容範囲:重要なコンポーネントで±0.001インチの精度を達成します。

- 材料範囲:機械アルミニウム、チタン、ピーク、または究極。

- 優れた仕上げ:滑らかな表面は、後処理のニーズを減らします。

制限:

- 材料廃棄物:減算プロセスは、最大80%のスクラップを生成します。

- 大規模なコスト:労働と機械の時間は、大規模なバッチのコストを膨らませます。

2.3熱成形

に最適です:薄壁のパッケージ、トレイ、および自動車パネル。

利点:

- 低コストの金型:アルミニウム型は、鋼の射出型よりも60〜80%少ないです。

- 速いターンアラウンド:2〜3週間で1,000〜5,000部を生産します。

- 材料効率:最小限の廃棄物でABS、PETG、またはHDPEシートを使用します。

制限:

- シンプルさを設計します:浅いドロー(深さ1倍以下の深さ)に制限されています。

- 厚さのばらつき:ストレッチングは、深いセクションで薄い素材です。

業界の例:

医療機器会社は、滅菌ブリスターパックに熱成形を使用し、10Kユニットの注文で40%と射出成形を節約します。

2.4ウレタン鋳造

に最適です:低音量(50〜500ユニット)の機能プロトタイプ。

利点:

- シリコン型:90%低コストで3DプリントまたはCNCマシンのマスターから金型を作成します。

- 材料の柔軟性:ポリウレタン樹脂を含むABS、PP、またはゴム状のテクスチャを模倣します。

- 高い詳細:細かいテクスチャとアンダーカットをキャプチャします。

制限:

- カビの耐久性:20〜50サイクル後にシリコン型が劣化します。

- 温度感度:パーツは150°Cを超えて変形します。

技術的な洞察:

ウレタン鋳造は、20万ドル以上の金型投資なしで200〜300ユニットの消費者ガジェットを必要とするクラウドファンディングキャンペーンに最適です。

2.5回転成形

に最適です:タンク、遊び場機器、カヤックなどの大きな中空のアイテム。

利点:

- 壁の厚さの均一:回転型により、一貫した材料分布が確保されます。

- 低ストレス部品:内部ボイドやワーピングはありません。

- 特大の容量:長さ20フィートまでの部品を生産します。

制限:

- 遅いサイクル時間:加熱/冷却段階のため、部品ごとに1〜2時間。

- 材料の制約:主にポリエチレン(HDPE、LLDPE)。

アプリケーションのスポットライト:

農業会社は、農薬タンクに回転成形を使用し、腐食抵抗と耐久性を活用しています。

2.6ブロー成形

に最適です:中空容器(ボトル、ダクト、自動車用貯水池)。

利点:

- 高速生産:1部あたり1〜2分ほどのサイクル時間。

- 物質的な節約:中空の形状には、射出成形よりもプラスチックが30%少ない。

制限:

- ツーリングコスト:複雑な金型コスト15�–50k。

- 限られたジオメトリ:軸対称中空部品にのみ適しています。

技術的な比較:

| パラメーター | 射出成形 | ブロー成形 |

|---|---|---|

| 壁の厚さ | ユニフォーム | 変数 |

| 部分重量 | 1g〜50kg | 10g〜30kg |

| ツーリングコスト | 10�–100k | 15�–50k |

2.7キャスティングダイ

に最適です:高強度の金属部品(亜鉛、アルミニウム合金)。

利点:

- 高精度:ギアやハウジングの±0.002インチの許容範囲を達成します。

- 表面の品質:ネットシェープ近くの部品は、機械加工のニーズを減らします。

- ボリュームスケーラビリティ:10k+ユニットの経済的。

制限:

- ツーリングコスト:スチール型コスト20�–100k。

- 物質的な制限:非鉄金属に限定。

業界の例:

ドローンメーカーは、20,000のモーターマウントの亜鉛ダイキャスティングを使用し、CNC加工とコストを25%削減しました。

2.8押出

に最適です:連続プロファイル(パイプ、ウィンドウフレーム、シール)。

利点:

- ユニットごとのコストが低い:大量の線形部品に最適です。

- 物質的な多様性:PVC、アルミニウム、または熱可塑性材料を処理します。

制限:

- シンプルさを設計します:断面形状を修正しました。

- 二次操作:多くの場合、切断、掘削、または組み立てが必要です。

技術データ:

典型的なPVC押出ラインは、1,000〜5,000フィート/時間の原価計算を生成します2–カスタムプロファイルの場合は5フィート5。

2.9キャスティング(樹脂/金属)

に最適です:アート、ジュエリー、または低容量の金属コンポーネント。

利点:

- 低いツールコスト:シリコンまたは砂型のコストは1,000ドル未満です。

- 複雑なジオメトリ:テクスチャやアンダーカットなどの複雑な詳細を再現します。

制限:

- 労働集約的:手動の金型の準備と仕上げが必要です。

- 気孔率のリスク:気泡は構造的完全性を弱める可能性があります。

ケーススタディ:

高級時計ブランドは、500ユニットの限定版の樹脂鋳造を使用しており、CNCよりも60%低いコストでプレミアムフィニッシュを達成しています。

3.適切な射出成形の代替を選択する方法

この決定マトリックスを使用して、プロジェクトのニーズに一致します。

| 要素 | 低ボリューム(<500) | ミッドボリューム(500〜10k) | 大量(> 10k) |

|---|---|---|---|

| コスト効率 | 3D印刷 | ウレタン鋳造 | 押し出し/ブローモールディング |

| 材料強度 | CNC加工 | キャスティングダイ | 射出成形 |

| リードタイム | 3D印刷(1〜3日) | 熱酸化(2〜4週間) | ダイキャスティング(6〜8週間) |

材料互換性ガイド:

- プラスチック:Thermoforming(ABS、PETG)、3Dプリント(ナイロン、樹脂)。

- 金属:CNC加工(アルミニウム、鋼)、ダイカスト(亜鉛、マグネシウム)。

- エラストマー:ウレタン鋳造(柔軟な樹脂)、回転成形(LLDPE)。

結論

迅速なプロトタイプ用の3Dプリントから、特大のタンクの回転成形、射出成形の代替案まで、企業がコストを削減し、タイムラインを加速し、革新的なデザインを実験できるようになります。プロジェクトのボリューム、材料、および複雑さを適切なプロセスに合わせることにより、品質を維持しながら、従来の射出成形の制限をバイパスできます。

生産戦略を最適化する準備はできましたか?

無料相談については、今日お問い合わせください!私たちのエンジニアはあなたのプロジェクトを分析し、最も費用対効果の高い射出成形の代替案を推奨します。時間、予算、リソースを節約します。

射出成形の代替案に関するFAQ

Q:食品グレード製品に最適な代替品はどれですか?

A:FDAが承認したPETGまたはHDPEシートを使用した熱成形は、食品容器に最適です。

Q:後で射出成形に切り替えることはできますか?

A:はい。スチール型に投資する前に、100〜500ユニットのウレタン鋳造を使用して設計を検証します。

Q:環境への影響はどのように比較されますか?

A:3Dプリンティングは廃棄物が少なくなりますが、押出はスクラップ材料の90%をリサイクルします。

Q:これらの方法の最小注文数量(MOQ)は何ですか?

A:

- 3D印刷:1ユニット。

- ウレタン鋳造:50ユニット。

- ダイキャスティング:1,000ユニット。