射出金型ツールの寿命を改善する方法は?

導入

製造業、特にプラスチックで射出成形、射出型ツールの寿命は、生産効率、費用対効果、製品の品質を決定する重要な要因です。カビの寿命に影響を与え、適切な設計、材料の選択、およびメンテナンス戦略を採用する要因を理解することで、射出型の寿命を大幅に延長し、ダウンタイムを減らし、収益性を高めます。

この記事では、射出金型ツールの寿命の詳細な分析を提供し、その定義、影響要因、測定基準、一般的な欠陥、長寿のベストプラクティスをカバーします。

カビの寿命が重要なのはなぜですか?

射出型は、プラスチック製造に最も高価な投資の1つです。手入れの行き届いた金型は何百万もの高品質の部品を生成する可能性がありますが、設計が不十分または誤用された金型は時期尚早に失敗し、高い修理コスト、生産の遅れ、製品品質の侵害につながります。

カビの寿命を延ばすと、次のようになります。

✅生産コストの削減頻繁な交換の必要性を最小限に抑えることにより。

✅より高い効率メンテナンスと修理のダウンタイムの短縮により。

✅一貫した製品品質金型は時間の経過とともに寸法の精度を維持するため。

✅より良いROI(投資収益率)金型はより多くのサイクルに役立ちます。

自動車、医療、電子機器、消費財などの産業における高精度のプラスチック成分の需要が高まっているため、射出型ツールの寿命の改善は、メーカーにとって最優先事項です。

射出型とは何ですか?

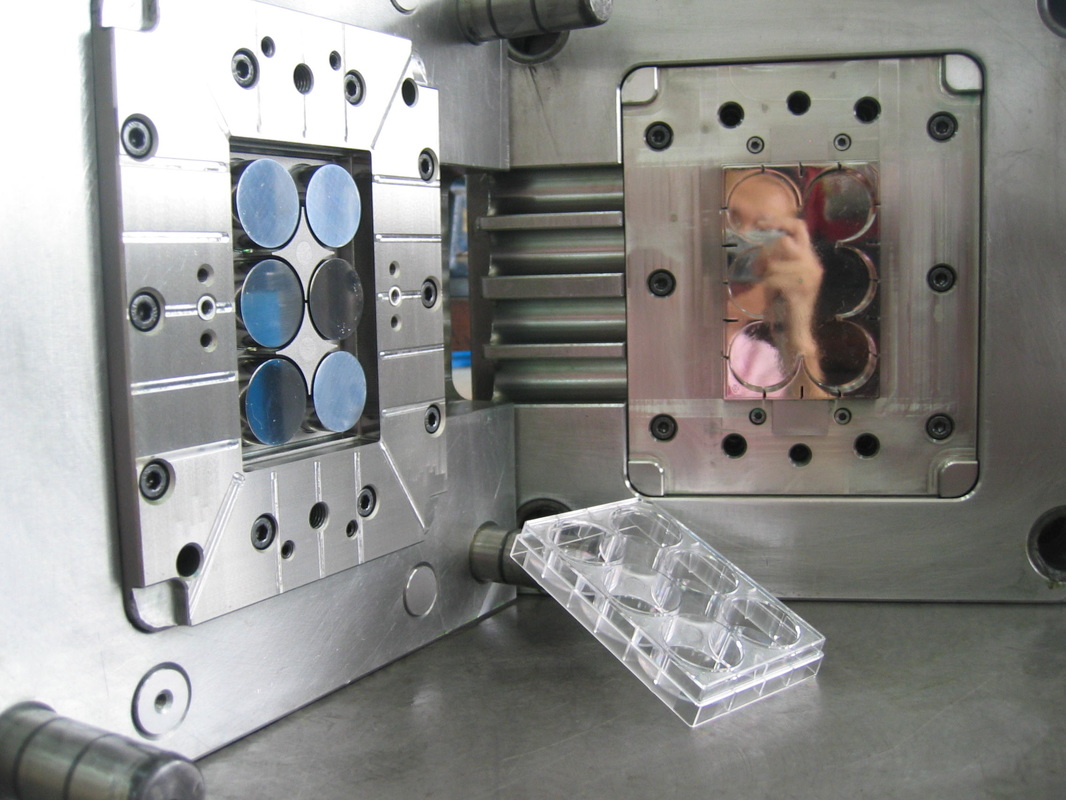

射出型は、プラスチック部品を形成するためにプラスチック射出成形プロセスで使用される精密工学ツールです。これらの型は通常、高強度の鋼またはアルミニウムで作られており、次のような複数のコンポーネントで構成されています。

-

キャビティとコア:プラスチック部品の構造を定義する主要な形状要素。

-

冷却システム:水または油を循環させるチャネルがカビの温度を調節します。

-

排出システム:形成された部分を金型から押し出すエジェクターピンまたはプレート。

-

ゲーティングシステム:プラスチックが空洞に流れるランナーとゲート。

金型構造の技術的側面

金型は、その複雑さと耐久性に基づいて分類されます。大量生産用のハイエンド金型には、高度なコーティングを備えた硬化ツールスチールが必要ですが、プロトタイプの金型はコスト効率のためにアルミニウムを使用する場合があります。

主要な金型材料は次のとおりです。

-

P20スチール(HRC 28-32):中容量生産に適しています(〜500,000サイクル)。

-

H13スチール(HRC 42-52):高温アプリケーション(〜1,000,000サイクル)に最適です。

-

S136ステンレス鋼(HRC 48-52):耐性耐性、医療および食品グレードの用途に最適です。

適切な材料を選択し、最適な冷却システムと排出システムを備えたモールドを設計することにより、メーカーは効率を最大化し、射出型ツールの寿命を延ばすことができます。

アプリケーションに基づくカビのカテゴリ

-

単一キャビティ型:低容積または非常に正確な部品に使用されます。

-

マルチキャビティ型:サイクルごとに複数の部品を生産することにより、生産性を向上させます。

-

ホットランナー型:材料の廃棄物を削減し、サイクル時間を改善します。

-

コールドランナー型:より費用対効果が高いですが、手動ランナーの削除が必要です。

平均的な射出金型ツールの寿命は何ですか?

射出型の寿命は、材料、設計、加工条件、メンテナンスによって異なります。一般に、カビの寿命はサイクルで測定され、次のように分類があります。

| 金型クラス | 材料タイプ | 典型的なサイクル寿命 | 応用 |

|---|---|---|---|

| 101クラス | 硬化した鋼 | 1,000,000+ | 大量生産(自動車、航空宇宙) |

| 102クラス | 硬化した鋼 | 500,000+ | 中から高生産(家電) |

| 103クラス | 事前に硬化した鋼 | 100,000+ | 低から中程度の生産 |

| 104クラス | アルミニウムまたは柔らかい鋼 | 10,000+ | プロトタイプと短期生産 |

| 105クラス | ソフトスチールまたはエポキシ | <500 | 一時的または実験的使用 |

予想される生活に影響する要因

-

物質的な硬度:より高い硬度(例えば、HRC 50+)は摩耗に抵抗し、寿命を延ばします。

-

処理温度:温度の上昇は、カビの分解を促進します。

-

噴射圧力:過度の圧力はストレス骨折を引き起こす可能性があります。

-

冷却効率:冷却が不十分な場合、熱疲労とカビの故障につながります。

予想されるカビ寿命を最大化する方法

-

生産量に基づいて適切な金型材料を選択します。

-

部品設計を最適化して、金型へのストレスを軽減します。

-

予防保守スケジュールを実装します。

-

保護コーティングを使用して摩耗を減らします。

射出型ツールの寿命はどのように測定され、分類されていますか?

射出型の寿命は、標準化された業界のベンチマークを使用して評価されます。Society of the Plastics Industry(SPI)最も広く使用されている金型分類システム。

キー測定パラメーター

-

サイクル数:故障前の噴射サイクルの総数。

-

表面摩耗分析:光学および電子顕微鏡検査では、マイクロクラックと摩耗パターンを検出します。

-

硬度テスト:Rockwell and Vickersの硬度テストにより、物質的な劣化が決定されます。

-

サーマルサイクリングテスト:繰り返しの加熱と冷却に対するカビの耐性を調べます。

-

寸法精度チェック:金型が時間の経過とともに公差を維持するようにします。

これらのパラメーターを定期的に監視することにより、メーカーは金型の交換ニーズを予測し、射出型の型ツールの寿命を促進できます。

高度なテスト技術

-

有限要素分析(FEA):カビのストレス集中点を予測します。

-

3Dスキャンとリバースエンジニアリング:元のカビ寸法からの偏差を検出します。

-

超音波検査:金型鋼内の内部欠陥と亀裂を識別します。

射出金型ツールの寿命に影響する要因は何ですか?

いくつかの重要な要因が、射出型の寿命に貢献しています。

1。材料品質

-

鋼組成:高合金工具鋼は摩耗と腐食に抵抗します。

-

表面処理:窒化、クロムメッキ、またはPVDコーティングは耐久性を高めます。

2。金型設計とエンジニアリング

-

壁の厚さの均一:熱応力とサイクル時間を短縮します。

-

最適化されたゲーティングシステム:侵食を引き起こす流れの乱流を防ぎます。

3。処理条件

-

噴射速度と圧力:過度の力が摩耗を加速します。

-

溶融温度制御:過熱すると、カビ構造が分解されます。

4。メンテナンスとクリーニング

-

潤滑:エジェクターピンとスライドの滑らかな動作を保証します。

-

予防検査:故障の初期兆候(例えば、亀裂、酸化)を検出します。

これらの要因に対処することにより、メーカーは射出型の型ツールの寿命を大幅に改善できます。

射出型ツールの摩耗と損傷の一般的な原因は何ですか?

最も適切に設計された射出型でさえ、摩耗や最終的な故障が発生します。ただし、カビの損傷の主な原因を理解することは、製造業者が早期障害を防ぐために積極的な措置を講じるのに役立ちます。以下は、カビの劣化の最も一般的な理由です。

1。研磨摩耗

研磨摩耗は、充填された樹脂(ガラス繊維強化プラスチックなど)または原材料の汚染物質が時間の経過とともに表面侵食を引き起こすと発生します。溶融ポリマーとカビの空洞壁の間の高摩擦接触は、材料除去を引き起こし、寸法の精度と表面仕上げの品質を低下させます。

予防方法:

✅使用します硬化ツールスチール(例、H13またはS136)ハイウィアアプリケーションの場合。

apply適用します表面コーティング耐性を高めるために窒化チタン(スズ)やクロムメッキのように。

spor適切な実装カビ潤滑および研磨スケジュール。

2。熱疲労と亀裂

繰り返し加熱および冷却サイクルにより、カビ鋼が拡張して収縮し、時間の経過とともにストレス骨折と亀裂につながります。これは、高温エンジニアリングプラスチックに使用される金型で特に一般的です。

予防方法:

✅最適化します冷却チャネル設計均一な熱散逸を確実にするため。

✅使用します予熱した型突然の温度変化を減らすため。

✅選択高温耐性鋼高熱アプリケーション用。

3。腐食と化学攻撃

特定のプラスチック、特に火炎還元剤または塩素ベースの化合物を含むプラスチックは、成形中に腐食性ガスを放出します。これらの化学物質はカビの表面と反応し、孔食、錆、物質の劣化につながります。

予防方法:

✅選択しますステンレス鋼型(例、S136、420 SS)腐食性環境の場合。

sultion定期的に適用します腐食防止コーティング表面をカビ型に。

corp適切なことを確認してください換気腐食性ガスを除去します。

4.機械的疲労とストレス骨折

繰り返される噴射圧力サイクルは、カビ成分に大きなストレスをかけ、骨折や時間の経過とともに変形を引き起こします。小さめのエジェクターピン、不適切に設計されたゲート、および弱い分割線は特に脆弱です。

予防方法:

✅使用しますストレス緩和ツールスチール残留応力を最小限に抑える。

✅最適化します別れのラインとゲートのデザイン力を均等に分配する。

✅行動定期的な非破壊検査(NDT)早期骨折を検出する。

これらの故障メカニズムを特定して緩和することにより、メーカーは射出型ツールの寿命を大幅に延長し、コストのかかるダウンタイムを削減できます。

射出金型ツールの寿命を延ばす方法は?

射出型の寿命を最大化するには、メーカーは、設計、材料の選択、加工、メンテナンス全体でベストプラクティスを実装する必要があります。

1.適切な金型材料を選択します

カビ鋼の選択は、耐久性と摩耗に対する抵抗を決定する上で重要です。以下は、アプリケーションに基づく推奨資料です。

| スチールグレード | 硬度(HRC) | に最適です | 予想される寿命 |

|---|---|---|---|

| P20スチール | 28-32 | 汎用金型 | 〜500,000サイクル |

| H13スチール | 42-52 | ハイウェア、ハイテンプルアプリケーション | 〜1,000,000サイクル |

| S136スチール | 48-52 | 腐食性材料(医療、食品グレード) | 〜1,000,000サイクル |

| 420ステンレス | 50-55 | 高ポリッシュ型(光学、自動車) | 〜1,000,000サイクル |

低容量のアプリケーションに事前に硬化した鋼を使用し、高生産走行に介ずに硬化した鋼を使用すると、費用対効果と寿命が保証されます。

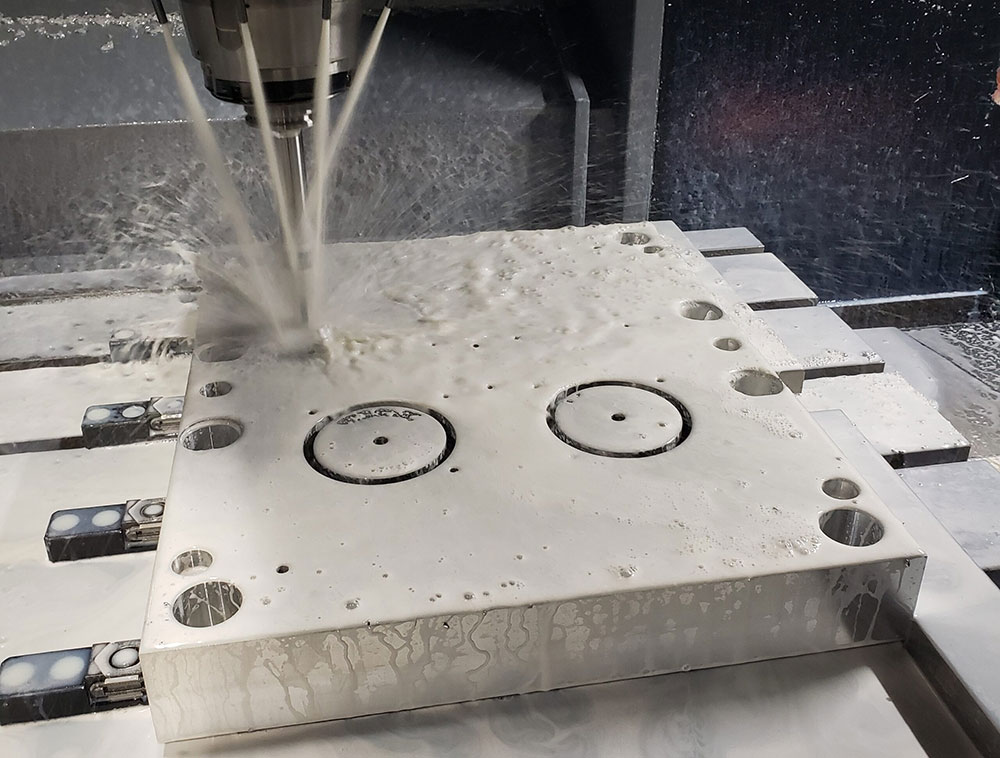

2。カビの冷却と熱管理を最適化します

効率的な冷却は、サイクル時間を改善するだけでなく、熱応力を軽減し、早期のカビの故障を防ぎます。

✅ベリリウム銅インサートを使用します熱伝導率を改善するための高熱領域で。

✅コンフォーマル冷却チャネルを設計します熱散逸のために3D印刷技術を使用します。

✅サーマルイメージングカメラを使用しますホットスポットを検出し、冷却レイアウトを最適化します。

3.保護表面コーティングを適用します

高度なコーティングは、摩耗や耐食性を大幅に向上させることができます。

✅スズ(窒化チタン):高侵害型の耐摩耗性を改善します。

✅PVD(物理的蒸気堆積):摩擦を減らし、耐久性を高めます。

✅ニッケルメッキ:PVCおよび炎の遅延プラスチックに優れた腐食保護を提供します。

4。予防保守戦略を実装します

金型のメンテナンスは、反応的ではなく体系的でなければなりません。

✅毎日:空洞をきれいにし、錆び防止剤を塗ります。

✅毎週:イジェクターのピン、スライド、および冷却チャネルを検査します。

✅毎月:超音波洗浄と寸法検査を実施します。

✅毎年:完全な裂け目と改修を実行します。

これらのベストプラクティスに従うことにより、メーカーは射出型ツールの寿命を効果的に増やし、生産効率を最大化できます。

長期にわたる射出型のメンテナンスとクリーニングのヒント

一貫したパフォーマンスとツールの寿命を延ばすためには、適切な金型メンテナンスが不可欠です。以下はいくつかの重要なテクニックです。

1。金型クリーニング手順

カビの空洞は、プラスチック添加物からの時間の経過とともに残留物を蓄積し、火傷や流れのような欠陥をもたらします。

✅使用しますドライアイスブラスト非攻撃的で深いクリーニング用。

apply適用します超音波クリーニング頑固な堆積物を除去します。

✅使用しますpH中立型金型クリーナー化学物質の損傷を避けるため。

2。潤滑と保護

✅使用します高温型グリースエジェクターピンの摩耗を減らすため。

apply適用しますアンチラストスプレー貯蔵中の酸化を防ぐため。

bold金型を保存します気候制御環境凝縮を避けるため。

3。予測メンテナンステクノロジー

✅サーマルイメージングカビの不均一な熱分布を検出します。

✅振動分析Ejector Pinsの摩耗と移動コンポーネントを識別します。

✅IoTベースの監視システム金型サイクルカウントと摩耗パターンを追跡します。

予測メンテナンスを統合することにより、メーカーはカビの故障を予測し、積極的な修理を行い、大幅に向上させることができます射出型ツールの寿命.

射出型のニーズに合わせてHuazhiテクノロジーを選択するのはなぜですか?

-

プレミアム素材:長期にわたる耐久性のための高品質の鋼。

-

高度なデザイン:最適なパフォーマンスのために精密に設計されています。

-

包括的なサポート:設計から生産まで、私たちは完全な支援を提供します。

-

競争力のある価格設定:さまざまな業界向けの費用対効果の高い金型ソリューション。

結論

射出型ツールの寿命を最大化するには、高品質の材料の選択、金型設計の最適化、正確な処理条件の維持、定期的なメンテナンスの実施の組み合わせが必要です。これらの戦略を実装することにより、メーカーは拡張されたカリフォルニアの寿命を延ばし、ダウンタイムを短縮し、収益性を高めることができます。

📞お問い合わせ今日、射出成形のニーズについて話し合うために!

FAQ

1.射出金型が交換する必要があることをどのように知ることができますか?

過度のフラッシュ、ワーピング、または一部の矛盾に気付いた場合は、カビの修復または交換の時が来るかもしれません。

2。金型メンテナンスを実行する頻度はどれくらいですか?

50,000サイクルごとに徹底的な検査で、生産が実行されるたびに定期的なクリーニングと潤滑を行う必要があります。

3.長持ちする型に最適な素材は何ですか?

硬化鋼(H13、S136、420 SS)は、摩耗に対する最高の耐久性と抵抗を提供します。

4.カビのコーティングはツールの寿命を改善できますか?

はい、窒化とPVDコーティングはカビの表面の硬さを高め、摩耗と腐食を減らします。

5.金型のメンテナンスコストを削減するにはどうすればよいですか?

最適化された注入パラメーターを使用し、適切な成形材料を選択し、予防保守を実行すると、長期コストを大幅に削減できます。