射出成形とダイキャスティングの違い:重要な違いを理解する

導入

製造部品に関しては、最も一般的に使用されるプロセスの2つは、射出成形とダイキャスティングです。これらの手法は両方とも大量生産に非常に効果的ですが、さまざまな材料を使用して、製品の要件に応じて明確な利点を提供します。この記事では、ダイキャスティングと金属射出成形の重要な違いを調査し、ニーズに最適なプロセスを選択するのに役立ちます。

ダイキャスティングとは何ですか?

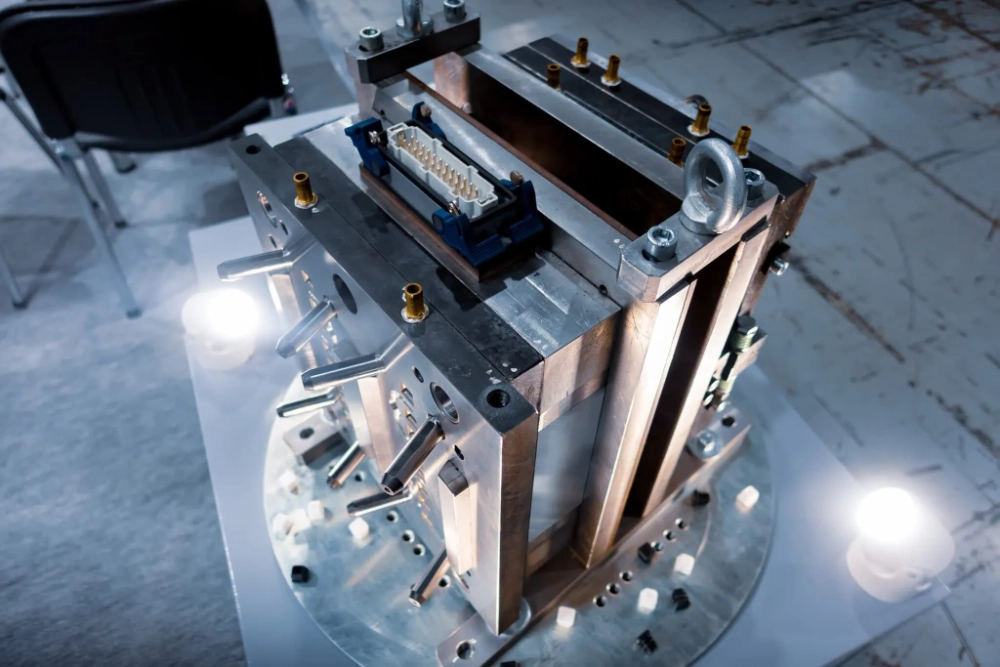

キャスティングダイ高圧下で溶融金属を型に注入することを含む金属鋳造プロセスです。カビ、またはダイは、通常、高圧に耐えるために鋼のような高強度の材料で作られています。ダイ鋳造は、主にアルミニウム、亜鉛、マグネシウム、銅合金などの金属に使用され、特に高精度と強度を必要とする部品を生産するのに適しています。

キャストの種類:

-

ホットチャンバーダイキャスティング

ホットチャンバーダイキャスティングでは、溶融金属は機械の一部であるチャンバーに保管されています。材料は、ピストンメカニズムを使用して圧力下でダイに注入されます。このプロセスは、通常、亜鉛や鉛などの融点が低い金属に使用されます。 -

コールドチャンバーダイキャスティング

コールドチャンバーダイキャスティングには、ダイに注入する前に、溶融金属をチャンバーに手動で注ぐことが含まれます。このプロセスは、アルミニウムやマグネシウムなどの融点が高い金属に使用されます。

ダイキャスティングの利点:

- 高精度と精度:Die Castingによって生成された部品は、非常に寸法精度を持っています。これは、厳しい許容度に最適です。

- 強さと耐久性:このプロセスは、強力で耐久性のある部品を作成し、自動車、航空宇宙、家電などの産業に適しています。

- 複雑なジオメトリ:ダイキャスティングは、薄い壁と鋭いディテールを形成する能力により、複雑な形状や複雑なデザインに特に有益です。

- 量産:大量生産に最適であり、1部あたりのコストを大幅に削減します。

キャストのケーススタディ:

アプリケーションの例:自動車産業

自動車セクターでは、DIEキャストは、エンジンブロック、トランスミッションハウジング、構造部品などのコンポーネントの生産に広く使用されています。実際の例は、アルミニウムエンジンブロックの生産です。ダイキャスティングにより、部品は軽量でありながら、最新の車両の高性能需要を満たすのに十分な強さを保証します。

射出成形とは何ですか?

射出成形型に溶けた材料(典型的にはプラスチック)を注入することにより、部品を生産するために使用される製造プロセスです。主に金属部品に使用されるダイキャスティングとは異なり、射出成形は主にプラスチックに使用されますが、特定のケース(金属射出成形など)でも金属と連携することができます。射出成形は、さまざまな業界で広く使用されており、大量の複雑な部品を作成します。

プロセスフロー:

- 材料の準備:プラスチックまたは金属材料は、溶融状態に加熱されます。

- 注射:溶融物質は、高圧下でカビに注入されます。

- 冷却と固化:部品は冷却され、型で固化しています。

- 排出:完成した部分は金型から排出されます。

射出成形の利点:

- 汎用性の高い材料オプション:射出成形は、熱可塑性科学、熱硬化セット、さらには特定の金属など、さまざまな材料を収容できます。

- 大量の費用対効果:ダイキャスティングのように、射出成形は大規模な生産の実行に適しています。

- カスタマイズ可能で正確:適切な金型の設計により、射出成形は細かい詳細と複雑なジオメトリを備えた部品を作成できます。

- 低処理のニーズの低い:射出成形は通常、高品質の表面仕上げを提供するため、部品はほとんど、またはまったく仕上げを必要としません。

射出成形ケーススタディ:

アプリケーションの例:コンシューマーエレクトロニクス

射出成形は、一般的にスマートフォンケース、電子機器用のプラスチックハウジング、および電化製品のコンポーネントの生産に使用されます。スナップフィットアセンブリや薄壁のデザインなどの複雑な機能を設計および作成する機能により、射出成形はこれらのアプリケーションに最適です。

ダイキャスティングと金属射出成形:重要な違い

1。使用される材料タイプ

- キャスティングダイ:主にアルミニウム、亜鉛、銅、マグネシウム合金などの金属に使用されます。高強度と耐久性を必要とする製品を扱う場合、特に有利です。

- 金属射出成形:バインダーと混合した細い金属粉末に使用され、型に注入して、小さく複雑な金属部品を作成します。このプロセスは、多くの場合、医療機器、航空宇宙、および自動車産業用に、ステンレス鋼、チタン、およびその他の合金から作られた部品の製造に一般的に使用されます。

2。プロセス精度と公差をプロセスします

- キャスティングダイ:高精度を提供しますが、通常、設計の複雑さに応じて+/- 0.5 mmの範囲に許容度があります。大きな部品に最適です。

- 金属射出成形:非常に細かい精度を提供し、ダイキャスティングよりも強い許容範囲(多くの場合+/- 0.2 mm)の部品を生成できます。小さくて複雑な部品に適しています。

3。生産速度とボリューム

- キャスティングダイ:その速度により、大規模な生産に最適です。部品は迅速に生成でき、ボリュームが増加するにつれてユニットごとのコストが削減されます。

- 金属射出成形:より詳細なプロセスが関与するため、ダイキャスティングよりもわずかに遅いが、特にタイトな許容範囲が必要な場合は、大量の生産に適しています。

4。材料の強さと耐久性

- キャスティングダイ:ダイキャスティングから作られた部品は一般に強く、より耐久性があるため、高性能アプリケーションに最適です。

- 金属射出成形:詳細で複雑な部品を生成しますが、材料の強度はダイキャスト部品ほど高くない可能性があり、要求の少ないアプリケーションに適しています。

視覚比較チャート:

| 特徴 | キャスティングダイ | 金属射出成形 |

|---|---|---|

| 材料タイプ | 金属(アルミニウム、亜鉛など) | 金属粉末(ステンレス鋼など) |

| 精度 | +/- 0.5 mm | +/- 0.2 mm |

| 生産速度 | 大規模なランのために高速 | 遅いですが、小さな部分では問題ありません |

| 耐久性 | 高強度と耐久性 | 中程度の強さ |

| に最適です | 複雑な部品、大量 | 小さく、複雑な部品 |

製品に適したプロセスを選択します

ダイキャスティングと金属射出成形を決定するとき、プロジェクトの特定のニーズを評価することが重要です。高強度の大きな耐久性のある部品が必要な場合、ダイキャスティングが最良の選択肢である可能性があります。ただし、複雑な特徴を備えた正確な小さな部品が必要な場合、金属射出成形がより適切な選択かもしれません。

結論:

結論として、両方ともDIEキャスティングと金属射出成形の両方が利点を持ち、プロジェクトの正しい選択は、材料のニーズ、パートサイズ、生産量、および必要な精度に依存します。でHuazhiテクノロジー、ダイキャスティングと射出成形の両方に特化し、独自の製造ニーズに合わせてカスタマイズされたソリューションを提供します。

どの製造プロセスがプロジェクトに適しているかがまだわからない場合は、Die Casting vs Metal Ill Moldingを使用して、Huazhi Technologyでご連絡ください。私たちの経験豊富なチームは、あなたのニーズに合わせた最も効率的で費用対効果の高いソリューションを選択する際にあなたを導きます。お問い合わせ今日あなたのプロジェクトについて話し合うために!

FAQ:ダイキャスティングと金属射出成形

1 dieダイキャスティングと金属射出成形の主な違いは何ですか?

ダイカストと金属射出成形の主な違いは、材料とプロセスにあります。 Die Castingは、溶融金属を高圧下でカビに注入することにより、強力で耐久性のある金属部品を生産するために使用される製造方法です。対照的に、金属射出成形(MIM)は、バインダー材料と混合された細かく粉末金属を使用する射出成形のバリエーションであり、それを加熱して正確で複雑な金属成分を形成します。ダイキャスティングは、高強度の大きな金属部品の作成に優れていますが、MIMは詳細な機能を備えた小さな複雑な部品を生産するのに最適です。

2 volly大量の費用対効果が高いプロセスはどれですか?

どちらの鋳造と金属射出成形は、大規模な生産に費用対効果が高い場合があります。ただし、サイクル時間が短くなり、後処理を最小限に抑えて堅牢な部品を作成する能力があるため、大型金属部品を大量に生産する場合、ダイキャスティングはより経済的になる傾向があります。一方、MIMは、正確なディテールと複雑なジオメトリを必要とする小さなコンポーネントを製造するためにより効率的です。

3 loction射出成形は金属部品を処理できますか?

はい、金属射出成形(MIM)は、金属部品を処理するように特別に設計されています。この方法は、医療機器、航空宇宙、電子機器などの産業で使用される小規模で複雑なコンポーネントの生産に特に適しています。 MIMは、プラスチック射出成形の柔軟性と、金属材料の強度と耐久性を組み合わせています。

4 dieダイカストと金属射出成形で使用される典型的な材料は何ですか?

ダイ鋳造は、一般的に、アルミニウム、亜鉛、マグネシウムなどの非鉄金属を使用して、その優れた鋳造特性と軽量の特性のために使用されます。一方、金属射出成形は通常、高強度、耐食性、または生体適合性を必要とする用途に最適なステンレス鋼、チタン、およびその他の特殊な合金を利用します。

5 complex複雑な形状に適している方法はどれですか?

金属射出成形(MIM)は一般に、複雑なカビを精度に満たす能力により、複雑な設計と非常に詳細な部分を生成するのに優れています。ダイキャスティングは、複雑な形状に効果的ですが、非常に細かいディテールや薄い壁を作成する場合、制限に直面する可能性があります。

6 die一般的にダイキャスティングと金属射出成形を使用する産業は何ですか?

ダイキャスティングは、エンジンコンポーネントや構造要素などの耐久性のある金属部品を生産するために、自動車、航空宇宙、および家電部門で広く使用されています。金属射出成形は、医療機器、銃器、歯科用品、および精度と強度を必要とする小さな機械的部品で好まれます。

7、表面仕上げが良いプロセスはどれですか?

金属射出成形は、金型から直接滑らかで細かく詳細な部品を作成する能力により、多くの場合、優れた表面仕上げを提供します。ダイキャスティングには、同様の結果を達成するために、サンディングや研磨などの追加の仕上げプロセスが必要になる場合があります。

8 dieダイキャスティング対金属射出成形の生産リードタイムは何ですか?

ダイキャスティングは一般に、特にバルク製造のために、より速い生産リードタイムを提供します。これは、部品を鋳造、冷却し、迅速に除去できるためです。 MIMには、脱、焼結などの追加のステップが必要であり、全体的なプロセスをわずかに長くしますが、複雑な部品には非常に効果的です。

9

金属射出成形は、その効率的な材料の使用と最小限の廃棄物生産により、環境に優しいと考えられています。ダイキャスティングは、過剰な金属廃棄物を生成する可能性がありますが、これはしばしばリサイクル可能です。

10 die部品の機械的特性は、ダイカストと金属射出成形の間でどのように異なりますか?

ダイキャスト部品は密度と強度が高い傾向があり、構造用途に最適です。金属射出成形部品は、強いものの、密度がわずかに低いかもしれませんが、精度、設計の柔軟性、耐食性が優れている可能性があります。