メッキとは何ですか? CNC加工精度を使用した表面仕上げの包括的なガイド

導入:

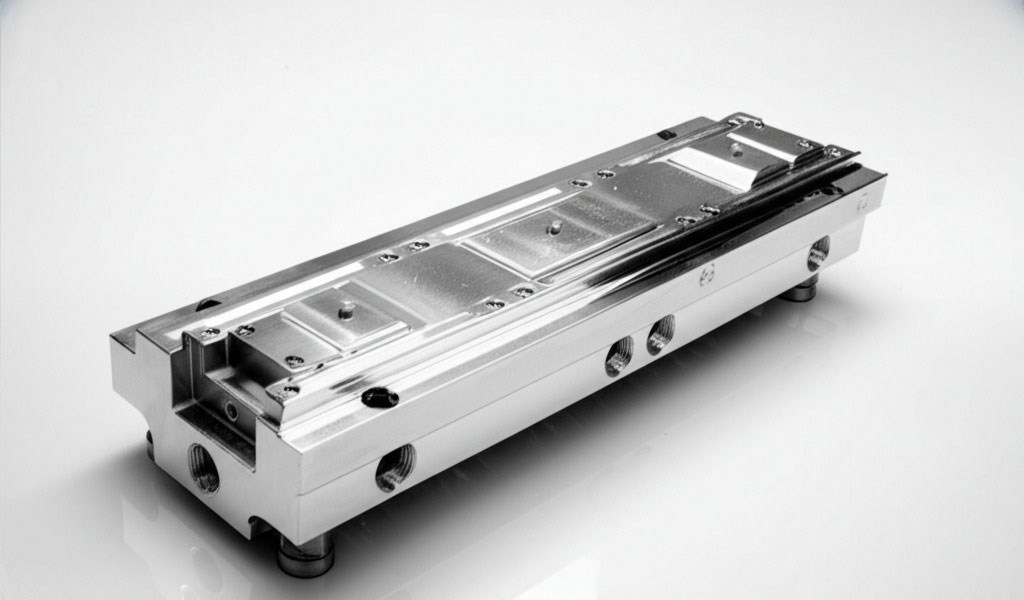

現代の製造業界では、機能と視覚的魅力の両方を達成することが不可欠です。メッキは、コンポーネントの外観を強化するだけでなく、耐久性とパフォーマンスを向上させる広く使用されている表面仕上げプロセスです。めっきは、高精度と厳しい許容範囲が必要な業界では特に重要です。CNC加工精度。

このガイドでは、メッキが何であるかを調査し、その歴史とプロセスを確認し、さまざまなメッキ技術を比較し、その応用を説明します。また、播種前および沈着後の治療、必要な機械とツール、および主要なプロセスパラメーターも取り上げます。さらに、トラブルシューティング、品質評価、安全性、コスト、環境への影響、およびメッキの最新の傾向と革新に取り組んでいます。

メッキとは何ですか?

1.1メッキの定義

メッキ表面特性を改善するために、金属コーティングが基板(またはワークピース)に適用される製造プロセスです。このコーティングは、耐食性の強化、耐摩耗性の増加、洗練された美的仕上げの提供など、いくつかの機能を提供できます。

-

表面強化:メッキは、製品の視覚的魅力と寿命を大幅に改善できます。

-

機能的改善:また、高性能アプリケーションに不可欠な電気伝導率や熱抵抗などの特性も追加されます。

-

CNC加工精度との統合:高精度のCNC加工と一緒に使用すると、メッキは、最小の特徴でさえ完全性と外観を維持することを保証します。

1.2現代の製造におけるメッキの重要性

特に高度なCNC加工精度と相まって、現代の生産において、プレートは重要な役割を果たします。製造業者は、めっきを使用して、厳格なパフォーマンス要件を満たし、コンポーネントが過酷な環境に耐えることができるようにします。

-

耐久性と保護:メッキ表面は、腐食、耐摩耗、化学的曝露から部品を保護できます。

-

審美的な魅力:メッキは、製品の外観を高める滑らかで光沢のある仕上げを提供します。

-

費用対効果:メッキは、基質のバルク特性を変更せずに表面特性を強化する比較的低コストの方法を提供します。

メッキプロセスの短い歴史

2.1初期の開発

メッキは何世紀にもわたって存在しています。最も初期の既知のテクニックは、古代文明にさかのぼります。そこでは、職人がゴールドリーフをオブジェクトに適用して、外観を改善し、ステータスを示しています。

-

古代のテクニック:早期のメッキ方法は、金属葉の物理的な塗布または水銀アマルガムの使用を含む手動および労働集約型でした。

-

進化:時間が経つにつれて、プロセスは手動技術から、現代の電気めっきの基礎を築くより制御された方法に進化しました。

2.2現代の進歩

電気と最新の化学プロセスの出現により、メッキは正確で制御可能な方法に進化しました。

-

電気めっき:19世紀に開発された電気めっきは、電流を使用して基板に金属を堆積させることで産業に革命をもたらしました。

-

CNC加工精度との統合:今日、高精度のCNC加工の後にメッキが行われることが多く、複雑な部分が寸法寛容を満たすだけでなく、優れた表面の品質を示すことを保証します。

メッキはどのように機能しますか?

3.1メッキプロセスが説明されました

めっきでは、金属の薄い層を基板の表面に堆積させることが含まれます。プロセスには通常、いくつかのステップが含まれています。

-

表面の準備:汚染物質を除去するために基板を洗浄および前処理します。

-

アクティベーション:化学処理を使用して金属の接着を改善することがあります。

-

金属堆積:電気的または化学的方法を使用して、メッキ金属を表面に堆積させます。

-

治療後:表面の品質を向上させるための、研磨やシーリングなどの追加の仕上げステップ。

3.2メッキの重要なメカニズム

-

電気めっき:

基質はカソードとして機能し、溶液中の金属イオンは電流の影響下でその表面に縮小され、堆積します。

-

エレクトロレスメッキ:

複雑な形状で均一なコーティングを達成するのに役立つ外部電気を必要とせずに金属を堆積させる化学プロセス。

-

CNC加工精度統合:

CNC加工の後にメッキが適用されると、生成された正確な表面は均一な金属コーティングによって強化され、高次元精度と優れた表面特性の両方を備えた最終積になります。

一般的なメッキ技術

4.1電気めっき

電気めっき製造で使用される最も一般的なメッキ技術です。

-

プロセス:

-

電流により、金属イオンがワークに堆積します。

-

この方法は、ニッケル、クロム、金などの金属の適用に広く使用されています。

-

-

アプリケーション:

自動車、家電、装飾産業で使用されます。

-

利点:

コーティングの厚さと均一性を高く制御します。

4.2エレクトロレスメッキ

エレクトロレスメッキは、金属を均一に堆積させる化学プロセスです。

-

プロセス:

ワークピースは、金属イオンをその表面に化学的に還元する溶液に浸されています。

-

アプリケーション:

コーティングさえ重要な複雑な形状のあるコンポーネントに最適です。

-

利点:

部品の形状に関係なく均一なカバレッジを提供し、特定のアプリケーションで費用対効果が高い。

4.3その他のテクニック

その他の特殊なメッキ方法は次のとおりです。

-

金属蒸気がワークピースに堆積する真空ベースのプロセス。

-

切削工具のハードコーティングによく使用されるコーティングを堆積する化学反応を含む。

-

CNC加工精度接続:

高精度のCNC加工と組み合わせると、これらの高度なメッキ手法により、部品の寸法と表面仕上げの両方が厳格な基準を満たすことができます。

播種前および沈着後の治療

5.1プレート表面処理

適切な表面の調製は、効果的なめっきに不可欠です。

-

クリーニング:

化学浴または超音波クリーナーを使用して、オイル、錆、破片などの汚染物質を除去します。

-

エッチング:

表面をわずかに粗くして、金属の接着を改善します。

-

アクティベーション:

化学触媒を適用して、堆積プロセスを強化します。

5.2沈着後の治療

沈着後のプロセスは、最終製品をさらに強化します。

-

研磨:

鏡のような仕上げを実現し、美的パフォーマンスと機能的パフォーマンスに重要です。

-

シーリング:

腐食抵抗を改善するために保護コーティングを適用します。

-

熱処理:

耐久性と寿命を確保するために、メッキ層を安定化します。

-

CNC加工精度との統合:

これらの処理は、CNC加工によって生成される高品質の表面を維持し、最終製品が精度と強化されたパフォーマンスの両方を示すことを保証します。

メッキプロセスに必要な機械とツール

6.1必須機器

近代的なメッキ施設には、高効率と精度を確保するための最先端の機械が装備されています。

-

電気めっきタンク:

メッキ溶液を含み、制御された金属堆積を促進します。

-

アノードとカソードの備品:

メッキ中にワークピースと金属源を固定します。

-

CNC掘削および製粉機械工場統合:

多くの場合、CNC加工精度で生成された部品は、表面の品質を向上させるためにメッキされています。

-

オーブンの乾燥と硬化:

適切な接着と仕上げを確保するために、ポストメッキ治療に使用されます。

6.2特殊なツールとアクセサリー

-

超音波クリーナー:

めっき前の徹底的な表面調製のため。

-

化学浴:

エッチングおよび活性化プロセス用。

-

研磨機:

表面仕上げ後の測定後に洗練します。

-

デジタル監視システム:

メッキプロセス中にリアルタイムの品質管理を提供します。

メッキプロセスの主なパラメーター

7.1重要なプロセス変数

めっきの成功は、いくつかの重要なパラメーターに依存します。

-

現在の密度:

金属イオンが堆積する速度;均一なコーティングにとって重要です。

-

温度:

一貫したメッキを確保するための最適な溶液温度を維持します。

-

メッキ時間:

メッキプロセスの期間は、コーティングの厚さに影響します。

-

攪拌:

金属分布を確保するためのメッキ溶液の適切な動き。

-

バスケミストリー:

めっき溶液の組成は、一貫した結果を得るために制御する必要があります。

-

CNC加工精度の役割:

高精度CNC加工の後に適用されると、これらのパラメーターを制御することで、部品の複雑な詳細が保存されます。

7.2プロセス最適化手法

-

監視ツール:

デジタルセンサーを使用して、プロセス変数をリアルタイムで追跡します。

-

オートメーション:

自動化されたシステムは、人為的エラーを減らし、一貫したプロセス制御を確保します。

-

フィードバックループ:

パフォーマンスデータに基づく継続的な改善。

メッキに使用される材料の種類

8.1一般的なメッキ金属

めっきは、アプリケーションに応じてさまざまな金属を含むことができます。

-

ニッケル:

耐食性と滑らかな仕上げを提供します。

-

クロム:

耐摩耗性と審美的な魅力を高めます。

-

金:

多くの場合、電気伝導率とハイエンド仕上げに使用されます。

-

銀:

優れた導電率を提供し、電子アプリケーションで使用されます。

-

CNC加工精度との統合:

CNC加工を介して生成された高精度部品をこれらの金属で播種して、機能的および装飾的な特性を追加できます。

8.2基板材料

-

金属:

一般的な基質には、鋼、アルミニウム、チタンが含まれます。

-

プラスチックとコンポジット:

減量と腐食抵抗が非常に重要な場合に使用されます。

-

特殊な合金:

極端な耐久性とパフォーマンスを必要とするアプリケーション用。

メッキの主な用途

9.1自動車コンポーネント

メッキは、自動車製造で広く使用されています。

-

エンジン部品:

耐久性と耐食性を高めます。

-

シャーシとボディコンポーネント:

審美的な仕上げと耐摩耗性の改善を提供します。

-

電気コネクタ:

信頼できる導電性と長寿を提供します。

9.2航空宇宙と防御

-

高性能コンポーネント:

メッキは、高温や腐食性環境に対する抵抗を改善します。

-

構造部品:

重要な航空宇宙アプリケーションの高精度と強度を保証します。

9.3医療機器

-

手術器具とインプラント:

メッキ表面は、生体適合性と滑らかな仕上げを提供します。

-

診断機器:

繊細なコンポーネントの精度と信頼性を保証します。

9.4コンシューマーエレクトロニクス

-

PCBとコネクタ:

メッキは、堅牢な電気接続と長寿を保証します。

-

ケーシングとハウジング:

内部コンポーネントを保護しながら、審美的な魅力を強化します。

メッキのプロセスにはどのくらい時間がかかりますか?

10.1メッキ時間に影響を与える要因

メッキプロセスの期間は、いくつかの変数に依存します。

-

コーティングの厚さ:

厚いコーティングには、より長いメッキ時間が必要です。

-

現在の密度:

電流密度が高いとメッキ時間を短縮できますが、品質に影響を与える可能性があります。

-

ソリューション化学:

メッキ浴の組成は堆積速度に影響します。

-

動揺と温度:

これらの要因を適切に制御すると、効率的な堆積が保証されます。

-

CNC加工精度との統合:

高精度部品をめっきする場合、詳細な機能を保存するためにプロセスを慎重に制御する必要があります。

メッキの利点

11.1耐久性と機能の向上

めっきすると、部品のパフォーマンスと寿命が大幅に向上します。

-

腐食抵抗:

保護コーティングは、酸化と化学的損傷を防ぎます。

-

耐摩耗性:

摩擦と摩耗の影響を受けるコンポーネントの寿命を増加させます。

-

表面仕上げの改善:

審美的な魅力と機能的パフォーマンスを高める滑らかで洗練された外観を提供します。

-

CNC加工精度相乗効果:

高精度部品はめっきからさらに利益を得て、次元の精度と表面の品質の両方が維持されるようにします。

11.2コストと効率の利点

-

メンテナンスコストの削減:

耐久性のあるコーティングは、頻繁な交換の必要性を低下させます。

-

パフォーマンスの向上:

より良い表面特性は、より高い製品の信頼性とパフォーマンスにつながります。

-

付加価値:

メッキは、機能的価値と美的価値の両方をコンポーネントに追加することができ、市場でより競争力を高めることができます。

一般的なメッキの問題のトラブルシューティング

12.1一般的な課題

メッキは、品質と効率に影響を与えるいくつかの課題に直面する可能性があります。

-

不均一なコーティング:

不適切な動揺または一貫性のないバス化学に起因する可能性があります。

-

癒着が悪い:

多くの場合、表面の調製や汚染が不十分なためです。

-

過度の粗さ:

不適切な電流密度または温度制御によって引き起こされる可能性があります。

-

CNC加工精度の考慮事項:

メッキ中に高精度部品の複雑な詳細を維持するには、慎重なパラメーター制御が必要です。

12.2トラブルシューティング戦略

-

定期的な監視:

デジタルセンサーを使用して、電流、温度、動揺を監視します。

-

プロセスの最適化:

試行結果と継続的なフィードバックに基づいてパラメーターを調整します。

-

表面準備の強化:

めっき前に徹底的な洗浄と活性化を確保してください。

-

品質管理チェック:

早期に問題をキャッチするために、厳密な検査プロトコルを実装します。

メッキの品質に影響を与える要因

13.1主要な品質インフルエンサー

メッキの品質は、いくつかの相互に関連する要因に依存します。

-

表面の準備:

適切な洗浄とエッチングは、良好な接着に不可欠です。

-

バスケミストリー:

溶液組成の一貫性により、均一な堆積が保証されます。

-

現在の密度と温度:

これらのパラメーターの正確な制御は、望ましいコーティングの厚さと均一性を実現するために重要です。

-

時間と動揺:

高品質の仕上げには、メッキ時間とソリューションの動きを最適化することが不可欠です。

-

CNC加工精度との統合:

高精度で生成された部品の場合、メッキ中に正確な寸法を維持することが重要です。

メッキの品質はどのように評価されますか?

14.1品質評価の方法

めっき品質は、いくつかの手法を使用して評価されます。

-

目視検査:

表面欠陥と均一性の初期評価。

-

顕微鏡分析:

コーティングの厚さと構造の詳細な評価。

-

接着テスト:

メッキ層が基質にしっかりと結合されていることを確認するためのテスト。

-

次元チェック:

最終製品が仕様を満たすことを確認するための許容範囲を測定します。

-

CNC加工精度の考慮事項:

高精度を必要とする部品の場合、メッキプロセスが重要な次元を損なわないことを確認することが不可欠です。

関連する基準:

メッキ操作における安全性の考慮事項

15.1健康と安全プロトコル

めっき操作において安全性が最重要です:

-

個人用保護具(PPE):

手袋、ゴーグル、保護服の使用が不可欠です。

-

換気:

適切な換気システムは、有害な煙の蓄積を防ぎます。

-

化学処理:

リスクを最小限に抑えるために、メッキ化学物質を処理するための厳格なプロトコル。

-

機器の安全性:

機械の定期的なメンテナンスと安全チェック。

-

トレーニング:

すべてのオペレーターが緊急手順と安全な取り扱い慣行のトレーニングを受けていることを確認してください。

メッキプロセスのコストに関する考慮事項

16.1メッキコストに影響する要因

いくつかの要因がめっきの全体的なコストに影響します:

-

材料費:

ニッケル、クロム、金などのメッキ金属の価格は、総コストに大きな影響を与える可能性があります。

-

プロセスパラメーター:

電流密度が高く、メッキ時間が長くなるとコストが増加する可能性があります。

-

表面の準備と治療後:

クリーニング、研磨、シーリングなどの追加の手順は、費用を追加します。

-

CNC加工精度との統合:

めっき中に緊密な許容範囲を維持するには、より高度なコントロールが必要になると、コストに影響します。

-

ボリュームとスケール:

生産量が多いほど、規模の経済により、ユニットごとのコストが削減されます。

メッキの環境への影響

17.1環境フットプリントの評価

めっきプロセスには環境への影響があります。

-

廃棄物の生成:

使用済みのメッキソリューションと化学副産物の処分は、責任を持って管理する必要があります。

-

エネルギー消費:

メッキ中のエネルギー使用量は、環境への影響に貢献する可能性があります。

-

持続可能な慣行:

環境に優しい化学物質と閉ループリサイクルシステムの採用は、環境損傷を軽減する可能性があります。

-

CNC加工精度統合:

精密機械加工によって駆動される効率的なプロセスは、多くの場合、材料の廃棄物が少なくなり、持続可能性に貢献します。

メッキの革新と傾向

18.1最新の技術の進歩

メッキの最近の革新は、産業を変革し続けています。

-

デジタルプロセス制御:

高度なセンサーと自動化により、リアルタイムの監視と調整が可能になります。

-

環境にやさしいメッキソリューション:

毒性が低く、持続可能なメッキ浴の開発。

-

ハイブリッドプロセス:

従来のめっきと高度な表面処理を組み合わせて、パフォーマンスを向上させます。

-

CNC加工精度:

高精度のCNC加工を活用すると、複雑な幾何学でさえもめっき中に完全性を維持することが保証されます。

-

トレンド分析:

材料科学の継続的な研究は、メッキ技術の進化を推進しています。

メッキ業界の大手サービスプロバイダー

19.1グローバルおよび地域のリーダー

いくつかの企業は、メッキ業界のリーダーとして際立っています。

-

グローバルプロバイダー:

包括的なメッキサービスを提供する世界的な存在感を持つ企業。

-

地域の専門家:

地元の産業に特化し、ニッチアプリケーションの深い専門知識を持っているプロバイダー。

-

CNC加工精度パートナーシップ:

大手プロバイダーは、多くの場合、高度なCNC加工精度をメッキプロセスに統合して、優れた品質を確保します。

-

ケース例:

多くのトップオートモーティブおよび航空宇宙会社は、これらの業界リーダーと提携して、最高の表面仕上げと耐久性を達成しています。

結論

メッキは、現代の製造において多目的で不可欠なプロセスであり、耐久性、機能性、美学の点で大きな利点を提供します。 CNC掘削を使用して正確な開口部を作成するか、複雑な輪郭のためにCNCミリングを使用するかにかかわらず、各方法には独自の強みがあります。プロセスパラメーター、材料選択、および品質管理の測定値を慎重に評価することにより、製造業者はパフォーマンスとコストの要件を満たす最適なメッキ技術を選択できます。

高精度のCNC加工と組み合わせると、メッキは表面の品質を向上させるだけでなく、コンポーネントの複雑な詳細を保存し、最終製品が最高水準を満たしていることを保証します。当社の包括的なガイドは、高度なメッキプロセスとCNC加工精度を統合することが、優れた製品のパフォーマンスと寿命を実現するための鍵であることを強調しています。

今日お問い合わせください!

高品質のメッキとCNC加工精度で生産プロセスを高める準備はできましたか?Huazhiテクノロジーに今すぐお問い合わせくださいプロジェクトの要件について話し合い、費用対効果の高い効率的なソリューションが製造業の成果をどのように変えることができるかを発見します。

よくある質問(FAQ)

Q1:メッキとは何ですか?また、CNC加工精度と組み合わせてどのように機能しますか?

A:メッキは、耐久性、外観、機能を強化するために、ワークピースに金属層を堆積させるプロセスです。 CNC加工精度と統合されると、このプロセスにより、高品質でスムーズな仕上げを提供しながら、複雑な詳細と厳しい許容範囲が維持されるようになります。

Q2:業界で使用される一般的なメッキ技術は何ですか?

A:最も一般的なメッキ技術には、電気めっき、エレクトロレスメッキ、物理的蒸気堆積(PVD)、および化学蒸気堆積(CVD)が含まれます。各方法は、多くの場合、CNC加工精度で部品が処理された後、目的のコーティング特性と特定のアプリケーション要件に基づいて選択されます。

Q3:播種前および沈着後の治療は、最終製品の品質にどのように影響しますか?

A:洗浄やエッチングなどのプレシング前治療は、最適な接着のために表面を準備しますが、ポイント化やシーリングなどの播種後の治療は外観と耐久性を高めます。これらの手順は、高精度のCNCパーツを使用して最終製品が厳格な仕様を満たすことを保証する場合に重要です。

Q4:効果的なメッキプロセスに必要な機器とツールは何ですか?

A:現代のメッキには、電気めっきタンク、化学浴、乾燥オーブン、品質監視システムなどの機器が必要です。高度なCNC加工精度と組み合わせると、このプロセスは正確な表面の調製と正確な堆積技術から利益を得ます。

Q5:プロジェクトに適したメッキパラメーターを決定するにはどうすればよいですか?

A:重要なパラメーターには、電流密度、バス温度、メッキ時間、攪拌速度が含まれます。信頼できるサプライヤーは、CNC加工精度データと広範なテストを使用して、これらのパラメーターを最適化し、均一で高品質のコーティングを確保します。

Q6:メッキをCNC加工精度と統合することの主な利点は何ですか?

A:めっきとCNC加工精度を統合すると、厳しい寸法許容範囲を満たすだけでなく、耐食性の改善、耐摩耗性、美的魅力などの表面特性が強化されています。

Q7:メッキプロセスの品質はどのように評価されていますか?

A:品質は、目視検査、顕微鏡分析、接着試験、および寸法測定によって評価されます。 CNC加工精度を一貫して使用すると、高性能アプリケーションが必要とする緊密な許容範囲にめっき層が適合することが保証されます。

Q8:メッキプロセス中にどのような安全上の考慮事項が重要ですか?

A:安全プロトコルには、適切な換気、個人保護具の使用(PPE)、および化学物質の厳密な取り扱いが含まれます。これらの措置は、オペレーターの安全性を確保し、制御された効率的なメッキ環境を維持するために重要です。