マルチキャビティ射出成形の利点

導入:

今日の高速な製造環境では、効率性、一貫性、および費用対効果が成功するために不可欠です。伝統的に、多くの射出成形部品は、各カビのコアとキャビティがショットごとに単一のコンポーネントを生成する単一キャビティツールを使用して作られています。ただし、中国のマルチキャビティ射出成形の出現により、製造業者は単一の注入と同時に複数の部品を生産し、生産能力を大幅に向上させ、サイクル時間を短縮できるようになりました。

この記事では、マルチキャビティ射出成形の利点を調査し、この高度なテクノロジーが高い精度と革新的な設計を活用して、単一キャビティプロセスよりも大きな利点を提供する方法を詳述しています。フィールドの大手プロバイダーとして、Huazhi中国のマルチキャビティの専門知識射出成形大幅なコスト削減と効率の改善を達成しながら、製品が最高の品質基準を満たしていることを保証します。

マルチキャビティ射出成形とは何ですか?

1.1マルチキャビティ射出成形の定義

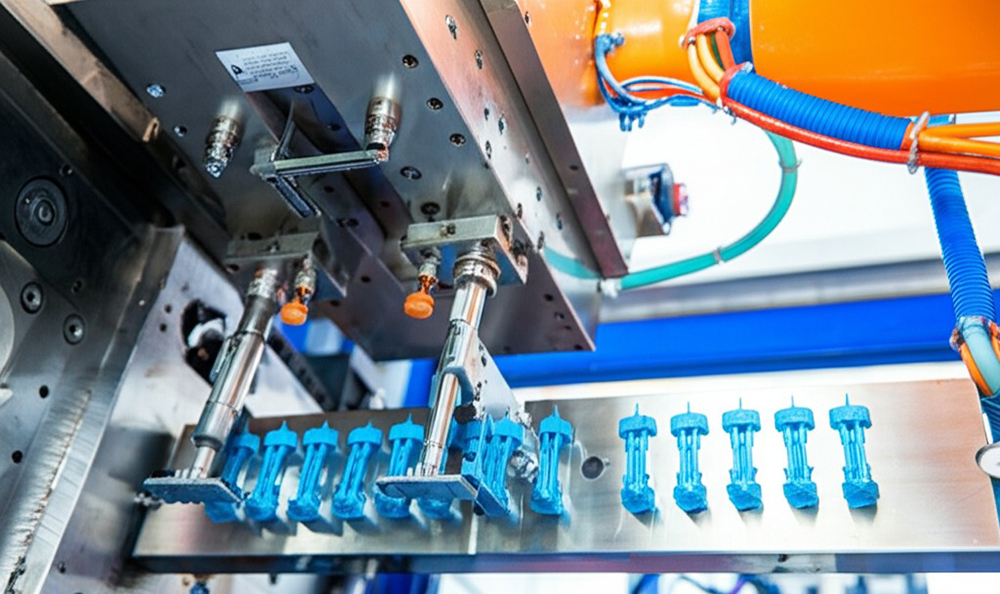

複数の印象成形と呼ばれることもあるマルチキャビティ射出成形は、単一の金型に複数の空洞を含むプロセスです。溶融プラスチックのショットごとに1つのコンポーネントを生成する代わりに、複数のキャビティカビを使用すると、いくつかの同一のコンポーネントの同時生産が可能になります。このアプローチは、Huazhiのような有名なサプライヤーを含む、射出成形業界での標準的な慣行です。

-

重要な概念:

•マルチキャビティ金型は、1つのサイクルで複数の部品を生成するように設計されています。

•シングルキャビティツールとは対照的であり、ショットごとに1部のみを生成します。

1.2マルチキャビティ射出成形がどのように機能するか

マルチキャビティ射出成形では、金型は複数の空洞で設計され、対応するランナー、ゲート、スプルーが均一に詰め込まれています。重要な設計要因は次のとおりです。

-

塗りつぶしさえ:

•溶融プラスチックがすべての空洞に均等に分布するようにします。

•正確なゲートとランナーの配置が不可欠です。 -

一貫した圧力:

•各空洞は同じ圧力を受け取り、同一の部分を保証します。 -

材料の流れ:

•設計は、単一キャビティ型と比較して、より回路の材料の流れを考慮する必要があります。

マルチキャビティ射出成形は、初期の金型設計から最終部分の排出まで、あらゆる段階で高精度を必要とする洗練されたプロセスです。中国のマルチキャビティ射出成形を使用しているメーカーは、各空洞が均等かつ一貫して満たされることを保証する専門知識の恩恵を受けます。

進化とマルチキャビティ型の種類

2.1マルチキャビティモールディングの進化

歴史的に、射出成形は、デザインのシンプルさのために、単一キャビティカビで行われました。ただし、生産量の増加の需要が高まるにつれて、メーカーは市場のニーズを満たすためにマルチキャビティモールディングに変わりました。設計ソフトウェアとCNC加工の進歩により、緊密な許容範囲と高品質の仕上げを維持するマルチキャビティ金型を生産するために必要な正確なエンジニアリングが可能になりました。

-

歴史的な概要:

•初期の金型はシンプルで容量が制限されていました。

•技術の進歩により、多室型の発達が発生し、生産効率が大幅に向上しました。

2.2マルチキャビティ型の種類

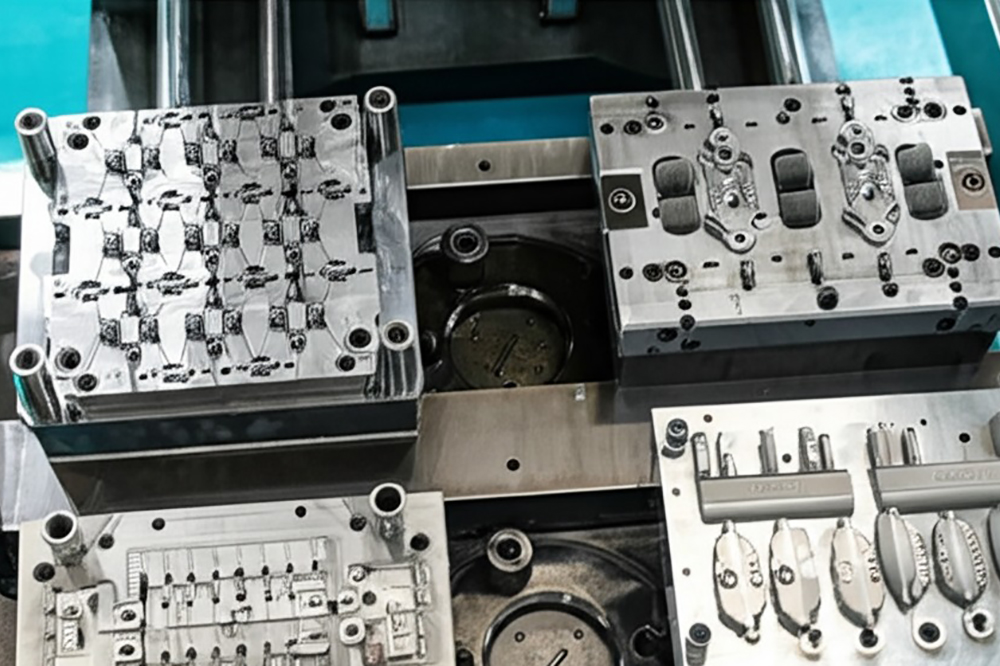

マルチキャビティ金型は、2つの主要なタイプに分類できます。それぞれが異なる生産ニーズを提供します。

マルチキャビティ(または多感染)金型

-

意味:

大量生産で単一のコンポーネントを生産するための複数の同一の空洞が含まれています。 -

使用法:

ボトルキャップ、自動車部品、家電などのコンポーネントの大量生産に最適です。 -

設計上の考慮事項:

対称性は、すべての空洞全体で充填されることを保証するための鍵です。 -

容量:

金型には、製品の規模と生産要件に応じて、2〜128の空洞を搭載できます。

家族の型

-

意味:

単一の金型に異なるコンポーネントを生成する複数の空洞が含まれています。 -

使用法:

多くの場合、趣味のモデルキットなど、複数の部品が必要な低容量生産に使用されます。 -

課題:

非対称性により、均一な詰め物を達成することが難しくなり、欠陥のリスクが高まります。

どちらの場合も、マルチキャビティカビは、すべての部品にわたって最適な材料の流れと一貫した品質を確保するために慎重な設計を必要とします。中国を専門とする企業は、マルチキャビティ射出成形品を使用して、高度な設計ツールと高精度のCNC加工を利用して、これらの課題を克服しています。

マルチキャビティ射出成形の利点

3.1生産効率の向上

マルチキャビティの最も重要な利点の1つ射出成形生産効率の劇的な後押しです:

-

同時生産:

プラスチックの各ショットで複数の部品が形成され、サイクル時間が短縮されます。 -

強化されたスループット:

複数キャビティ型を使用すると、メーカーは単一キャビティの金型と比較して、サイクルごとに4、8、またはさらに多くの部品を生産できます。 -

冷却時間の短縮:

金型の設計には少し時間がかかる場合がありますが、全体の生産サイクルは大幅に短くなっています。

3.2コスト削減

マルチキャビティ射出成形は、かなりのコスト削減につながる可能性があります。

-

パートあたりのコストの削減:

初期金型コストが高くなったにもかかわらず、大量生産はパーツあたりのコストを大幅に低下させます。 -

機械時間の短縮:

エネルギーと労働力を節約するのに、同じ数の部品を生産するために必要なサイクルが少なくなります。 -

最適化された材料の使用:

原材料をより効率的に使用すると、廃棄物が最小限に抑えられます。

3.3バッチの一貫性と品質の改善

一貫した品質は、製造において最も重要です:

-

均一:

サイクルで生成されたすべての部品は同一であり、優れたバッチからバッチまでの一貫性を確保します。 -

品質管理:

中国の高度な設計と精密制御マルチキャビティ射出成形は、厳密な許容範囲と高品質の仕上げを維持するのに役立ちます。 -

表面仕上げの強化:

このプロセスは、高性能成分にとって重要な優れた美的表面の品質をもたらす可能性があります。

3.4色の一貫性が向上する可能性

色の一貫性が重要である場合、多能力成形は利点を提供できます。

-

均一なコーティング:

同時に詰め物を使用すると、パーツはしばしばより一貫した色と仕上げを示します。 -

最適化されたプロセスパラメーター:

注入パラメータを正確に制御すると、すべての空洞が同じ量の材料と圧力を受け取ることが保証されます。

マルチキャビティ射出成形のための設計上の考慮事項

4.1重要な設計要素

マルチキャビティカビを設計するには、いくつかの重要な側面に注意する必要があります。

-

スプルーとゲートの配置:

溶融プラスチックの均一な分布を確保するために、スプルー、ゲート、ランナーの位置を最適化する必要があります。 -

材料の流れ:

フローパスは、圧力降下を最小限に抑え、すべての空洞が均一に充填されるように設計する必要があります。 -

キャビティの対称性:

特に多能力カビでは、一貫した品質を維持するために対称性が重要です。

4.2マルチキャビティ設計における課題

-

複雑さの増加:

キャビティが多いことは、より複雑な設計を意味し、より長い設計とプロトタイピングフェーズにつながる可能性があります。 -

不均一な充填の可能性:

適切な設計がなければ、一部の空洞は他の空洞よりも速く満たされ、その結果、欠陥が生じる可能性があります。 -

より高い初期コスト:

マルチキャビティカビは通常、単一キャビティの金型よりも生産するのに高価ですが、これは大量生産のパートあたりのコストが低いことによって相殺されます。

4.3最適化された設計のためのツールとテクニック

-

高度なCAD/CAMソフトウェア:

正確な金型を設計し、材料の流れをシミュレートするために使用されます。 -

高精度CNC加工:

マルチキャビティ型に必要な複雑な幾何学を製造するために不可欠です。 -

反復プロトタイピング:

最適なパフォーマンスを実現するために、金型設計のテストと改良が可能になります。 -

品質保証システム:

継続的な監視により、設計調整が必要な許容範囲と性能基準を満たすことが保証されます。

Chinamulti Capity Irger Moldingのアプリケーション

5.1自動車産業における大量生産

自動車メーカーは、多くの場合、大量の同一のコンポーネントを必要とします。

-

利点:

マルチキャビティカビは、ボトルキャップ、トリムピース、小さな内部コンポーネントなどの部品の生産効率を大幅に高めます。

5.2コンシューマエレクトロニクスでの使用

コンシューマーエレクトロニクスは、高い精度と一貫性を必要とします:

-

応用:

•マルチキャビティ射出成形は、ケーシング、コネクタ、ボタンなどの小さく複雑なコンポーネントを生産するのに理想的です。 -

アドバンテージ:

各部分が同一であることを確認します。これは品質とアセンブリにとって重要です。

5.3医療および防衛コンポーネント

精度が交渉不可能な産業では、多能力型が非常に貴重です:

-

医療機器:

厳密な許容範囲を持つインプラント、ハウジング、およびその他のコンポーネントの生産に使用されます。 -

防衛アプリケーション:

一貫性のある信頼できる部品の大量生産は、防衛製造に不可欠です。

5.4低体積生産のための家族型

ファミリ型は、複数の異なる部分を生成するための代替品です。

-

意味:

マルチキャビティ型(同一の部分を生成する)とは異なり、ファミリー型にはさまざまな部分の空洞が含まれています。 -

応用:

一般的に、さまざまなコンポーネントが一緒に成形されている愛好家モデルキットで使用されます。 -

考慮事項:

さまざまな空洞サイズと形状の必要性により、設計の複雑さが増加します。

中国のマルチキャビティ射出成形の利点

6.1効率とスループットの強化

マルチキャビティ射出成形の主な利点は、生産効率の劇的な増加です。

-

サイクルごとに複数のパーツ:

いくつかのコンポーネントを同時に生成すると、サイクル時間が大幅に短縮されます。 -

合理化された冷却プロセス:

より多くの部品が一緒に冷却され、全体的な生産サイクルがさらに短くなります。 -

量産:

同一の部品の迅速な生産を可能にし、大規模な製造に最適です。

6.2大幅なコスト削減

複数キャビティの金型にはより高い初期投資が必要ですが、長期的な節約は相当なものです。

-

パートあたりのコストが低い:

効率の向上とサイクル時間の短縮は、ユニットあたりの全体のコストを削減します。 -

労働時間と機械時間の短縮:

サイクルが少ないほどエネルギーが少なく、労働が必要であり、コスト削減に貢献します。 -

規模の経済:

大規模な生産量は、より高い前払い金コストを相殺します。

6.3一貫性と品質の向上

大量生産において一貫性は重要です:

-

均一な部分:

すべてのショットは同一の部品を生成し、バッチからバッチまでの一貫性を確保します。 -

優れた表面仕上げ:

このプロセスは、厳しい品質基準を満たす滑らかで一貫した表面を提供します。 -

材料の使用率の強化:

最適な設計により廃棄物が減り、すべての空洞が均等に満たされるようにします。

6.4色と仕上げの均一性

外観が重要な製品の場合、マルチキャビティモールディングは以下を提供します。

-

一貫した美学:

空洞を横切る均一な流れと圧力により、同じ色と仕上げが生じます。 -

変動性の低下:

視覚的魅力が市場性に直接影響する消費財などのアプリケーションにとって重要です。

課題と設計上の考慮事項

7.1設計の複雑さ

マルチキャビティ射出成形は多くの利点を提供しますが、それは独自の課題も提示します。

-

設計の取り組みの増加:

複数の空洞を備えた金型を設計するには、慎重な計画と高度なシミュレーションが必要です。 -

スプルー、ゲート、ランナーの配置を最適化する:

すべての空洞間の材料の流れを確保することは複雑であり、正確なエンジニアリングが必要です。 -

圧力と流れのバランス:

不均一な分布は欠陥につながる可能性があるため、細部への注意が非常に重要です。

7.2生産とセットアップの考慮事項

-

より長いカビの設計時間:

マルチキャビティの金型は設計とテストに時間がかかりますが、これは生産効率の向上によって相殺されます。 -

より高い初期コスト:

前払いの投資はより大きいです。ただし、大量生産における部分あたりのコストが低いことで正当化されます。 -

物質的なフローの課題:

すべての空洞が均等かつ一貫して満たされるように、複雑なフローパスを最適化する必要があります。

7.3ソリューションとベストプラクティス

-

高度なシミュレーションソフトウェア:

最先端のCAD/CAMツールを使用して、材料の流れをシミュレートし、設計パラメーターを調整します。 -

反復プロトタイピング:

迅速なプロトタイピングは、最適なパフォーマンスを実現するために、金型設計を改良するのに役立ちます。 -

厳密な品質管理:

継続的な監視とテストは、最終製品が厳格な許容範囲と品質基準を満たすことを保証します。

中国のマルチキャビティ射出成形の将来の傾向

8.1技術革新

マルチキャビティ射出成形の分野は、テクノロジーとともに進化し続けています。

-

デジタルテクノロジーとの統合:

自動化、リアルタイムデータ分析、およびIoTデバイスは、プロセス制御と効率を向上させます。 -

環境に優しいメッキとコーティング:

環境に優しい材料とプロセスの革新は、より一般的になっています。 -

強化されたシミュレーションツール:

新しいソフトウェアにより、多能力カビの材料の流れと応力分布のより正確な予測が可能になります。

8.2市場および業界の動向

-

大量生産における採用の増加:

費用対効果の高い高品質のコンポーネントの需要が増加するにつれて、より多くの産業が多能力成形に変わりつつあります。 -

グローバルサプライチェーン統合:

世界中のメーカーは、競争力を維持するために、中国のトップマルチキャビティ射出成形プロバイダーの専門知識を活用しています。 -

ツールの継続的な改善:

進歩CNC加工精度カビの設計は、射出成形で可能なことの境界を押し続けています。

アプリケーションと業界のユースケース

9.1自動車コンポーネント

-

量産:

マルチキャビティ型は、ボトルキャップ、ブラケット、トリムピースなどの同一のコンポーネントを生産するために広く使用されています。 -

効率の向上:

生産効率が高くなると、迅速な組み立てライン出力が保証されます。

9.2コンシューマーエレクトロニクス

-

小さく、正確な部分:

コネクタ、ケーシング、ボタンなどのコンポーネントに最適です。 -

一貫した品質:

大量生産の実行全体にわたる均一性を保証します。

9.3医療機器

-

高精度コンポーネント:

非常に厳しい許容範囲と完璧な表面仕上げを必要とするデバイスで使用されます。 -

信頼性と安全性:

一貫した生産品質は、患者の安全に重要です。

9.4パッケージングアプリケーション

-

大量生産:

マルチキャビティカビにより、一貫した品質のパッケージングコンポーネントの大量生産が可能になります。 -

コスト削減:

サイクル時間の短縮と効率的な材料の使用量全体のコストが低くなります。

結論

マルチキャビティ射出成形は、生産効率を大幅に向上させ、パートあたりのコストを削減し、一貫した製品品質を確保することにより、単一キャビティツールをめぐる大幅な進歩を表しています。大手中国のマルチキャビティ射出成形スペシャリストなど、最高層のプロバイダーの精度と専門知識を持って実装された場合、このプロセスは大量生産に比類のない利点を提供します。設計の課題を理解し、対処し、成形パラメーターを最適化することにより、メーカーは大量の生産環境で優れた結果を達成できます。

要約すると、マルチキャビティ射出成形の利点は明確です。効率の向上、コスト削減、品質の向上、生産能力の向上。このプロセスを高度なCNC加工精度と統合すると、製品のパフォーマンスと市場の競争力がさらに向上します。

今日お問い合わせください!

生産効率を向上させ、マルチキャビティ射出成形で優れた品質を達成する準備はできていますか?Huazhiテクノロジーに今すぐお問い合わせくださいプロジェクトの要件について話し合い、当社の革新的で費用対効果の高いソリューションがどのように競争力を与えることができるかを発見します。

よくある質問(FAQ)

Q1:マルチキャビティ射出成形とは何ですか?

A:マルチキャビティ射出成形は、金型に複数の空洞を含むプロセスであり、1つの噴射サイクルでいくつかの同一成分の同時生産を可能にします。この手法は、特に中国のマルチキャビティ射出成形技術と統合されている場合、生産効率を大幅に向上させ、パートあたりのコストを削減します。

Q2:マルチキャビティ射出成形の重要な利点は何ですか?

A:主な利点には、生産速度の向上、パーツあたりのコストの低下、バッチの一貫性の向上、時にはより良い色の均一性が含まれます。これらの利点は、複数の空洞を同時に埋める能力に起因し、サイクル時間を短縮し、スループットを増加させます。

Q3:マルチキャビティカビは、単一キャビティ型とどのように異なりますか?

A:単一キャビティ型では、各注入ショットが1つの成分を生成し、多能力型は同時にいくつかの同一のコンポーネントを生成できます。これにより、生産能力が向上するだけでなく、サイクル時間と全体的な製造コストを削減します。

Q4:マルチキャビティカビに関連する設計上の課題は何ですか?

A:課題には、材料の流れの確保、スプルー、ゲート、ランナーの配置の最適化、より複雑なジオメトリの管理が含まれます。各空洞が均一に満たされ、高品質を維持するために、慎重な設計とシミュレーションが必要です。

Q5:どのような種類のマルチキャビティ型がありますか?

A:主に2つのタイプがあります。複数の同一の空洞を含む多能力(またはマルチ印象)金型と、1つの金型に異なる成分を生成するファミリー型です。各タイプは、さまざまな生産ニーズとボリューム要件を提供します。

Q6:中国のマルチキャビティ射出成形は、生産コストにどのように影響しますか?

A:初期の金型コストは高くなりますが、大量生産を可能にし、機械の時間を短縮し、人件費を削減することにより、複数キャビティの射出成形品がパートあたりのコストを削減します。時間が経つにつれて、これにより、大量生産が実行されるために大幅なコスト削減が生じます。

Q7:中国のマルチキャビティ射出成形から最も恩恵を受ける産業は何ですか?

A:自動車、家電、医療機器、パッケージングなどの産業は、同一のコンポーネントの大量で一貫した、費用対効果の高い生産が必要なため、多能力射出成形から大きな恩恵を受けます。

Q8:メーカーは、中国のマルチキャビティ射出成形で一貫した品質をどのように保証できますか?

A:一貫した品質は、正確な金型設計、高度なCNC加工精度、厳密なプロセス制御、およびメッキと仕上げのパラメーターの継続的な監視によって達成されます。これにより、各キャビティにより、同一の寸法と表面仕上げの部品が生成されます。