射出成形のためのトップ5の車バンパープラスチック材料の選択肢

導入:

自動車産業では、車のバンパーは、安全性と審美的な魅力を提供する不可欠なコンポーネントです。車のバンパープラスチック材料の選択は、バンパーのパフォーマンス、体重、コスト、耐久性に大きく影響します。車のバンパーに使用される適切なプラスチックを選択すると、最適な機能と寿命が確保されます。この記事では、車のバンパー射出成形で一般的に採用されている上位5つのプラスチック材料について説明します。

車のバンパーの歴史

車のデザインにバンパーが初めて登場したのは、フォードにありました。複数のレポートによると、バンパーは1930年に初めて登場しました。もともとは、フードの下の前面に溶接されたシンプルなU字型の金属梁でした。 1930年から1931年の間に生産されたデラックスデリバリーバンのモデルには、この構造要素が装備されていました。バンパーのクロスバーのデザインは、歴史を通してわずかに変化しています。

設計と空力の考慮事項のために、現代の車のバンパーは車のボディと視覚的に統合されています。バンパーは、1970年以来、車両の必須機器でした。車のバンパーは、乗客や貨物を輸送する際の安全性と快適さを改善します。自動車メーカーは、1910年代半ばにバンパーを追加しましたが、前面と背面を横切る鋼鉄のバーでした。

1920年代に、自動車デザイナーは車のバンパーをより精巧で頑丈にし、オプションの部品としてますます人気がありました。今後数十年にわたって、クロムカーバンパーは、アメリカの自動車メーカーが新しい自動車バンパーのトレンドとブランド固有のデザインを導入し始めた1950年代後半まで、より重く、より精巧で、より装飾的になりました。

1960年代には、下に塗装された金属ストリップが付いた軽いクロムブレード型のバンパーが導入されました。自動車メーカーがグリル、ライト、さらにはリアエキゾーストシステムをバンパーに組み込んだため、マルチピース構造が標準になりました。 GMは、1968年のポンティアックGTOで「エンデュラ」ボディ色のプラスチックフロントバンパーを使用し、変形を続けることなく低速衝突の影響を吸収するように設計されていました。あるテレビコマーシャルでは、ジョン・デロリアンはバンパーをスレッジハンマーでバッシュしましたが、無傷で現れました。

1970-71プリマスバラクーダには、フロントとリアのフレックスバンパーが装備されていました。ルノーは1971年にルノー5にプラスチック製のバンパーを装備しました。モダンバンパーは、通常、スチール、アルミニウム、グラスファイバーコンポジット、またはプラスチックサポートバーの上にプラスチック製のカバーでできています。

ポリプロピレン(PP):軽量で費用対効果

自動車バンパープラスチック材料のポリプロピレンは、手頃な価格と性能のバランスのために広く好まれています。 PPプラスチックバンパーモールディングには、いくつかの利点があります。

-

軽量: 全体の車両重量を減らし、燃料効率を高めます。

-

費用対効果: 大量生産のための経済的材料の選択。

-

耐衝撃性の良い耐性: マイナーな影響を効果的に吸収します。

-

耐薬品性: さまざまな化学物質への曝露に耐えます。

ただし、PPには、安定剤を追加することで緩和できるUV耐性の低下など、制限があります。 一般的に経済や商用車で使用されています。

キープロパティ:

| 財産 | 価値 |

|---|---|

| 密度 | 0.90–0.92 g/cm³ |

| 抗張力 | 30〜40 MPa |

| 衝撃強度(ノッチ付きIZOD) | 20 kJ/m²以上 |

| 熱偏向温度 | 80〜100°C |

腹筋:硬く、塗装可能で、スタイリッシュ

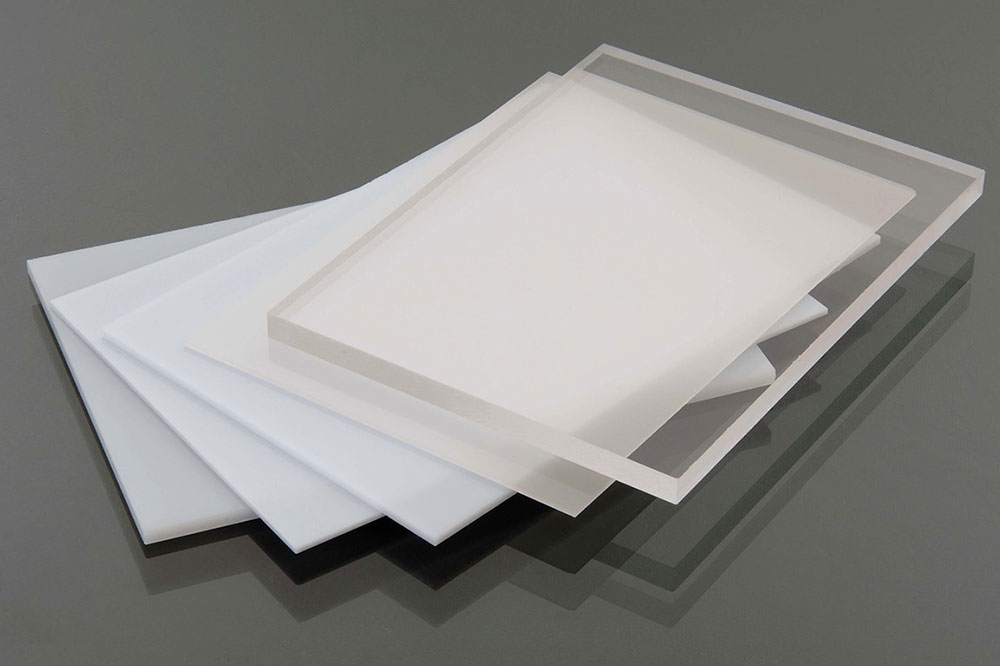

ABSバンパープラスチックは、その剛性と優れた表面仕上げで知られています。 バンパー用のABS射出成形は次のとおりです。

-

高い剛性: ストレスの下で構造的完全性を維持します。

-

優れた表面仕上げ: 滑らかで塗装可能な表面を可能にします。

-

良い寸法安定性: 時間の経過とともに形状を保持します。

ABSは審美的な利点を提供しますが、PPに比べて耐衝撃性が低く、耐衝撃性が低くなります。 外観が優先事項である車両でよく使用されます。

キープロパティ:

| 財産 | 価値 |

|---|---|

| 密度 | 1.04–1.06 g/cm³ |

| 抗張力 | 40〜50 MPa |

| Notched Izodの衝撃 | 5–10 kJ/m² |

| 熱偏向温度 | 80〜100°C |

PC+ABSブレンド:プレミアムバンパーデザインに最適です

PC+ABSバンパーモールディングは、ポリカーボネートの靭性とABSの加工性を組み合わせています。 このブレンドは、以下のためにハイエンドバンパーに使用されるプラスチックです。

-

耐衝撃性の強化: 要求の厳しいアプリケーションに適しています。

-

耐熱性の改善: 高温では十分に機能します。

-

優れた美学: 高品質の仕上げを提供します。

より高いコストにもかかわらず、PC+ABSは、パフォーマンスと外観の両方を必要とする高級車に最適です。

キープロパティ:

| 財産 | 価値 |

|---|---|

| 密度 | 1.10–1.15 g/cm³ |

| 抗張力 | 50〜60 MPa |

| 衝撃強度 | 15–25 kJ/m² |

| 熱偏向温度 | 110〜130°C |

ポリカーボネート(PC):究極の耐久性

ポリカーボネートカーバンパープラスチック材料は、並外れた耐久性のために選択されています。 PCバンパープラスチックオファー:

-

耐衝撃性の高い: ひび割れずに重要な力に耐えます。

-

透明性: ユニークなデザイン要素を可能にします。

-

耐熱性: 高温で特性を維持します。

欠点には、より高いコストと処理の課題が含まれ、PCはスポーツカーやオフロード車などの特殊なアプリケーションに適しています。

キープロパティ:

| 財産 | 価値 |

|---|---|

| 密度 | 1.20–1.22 g/cm³ |

| 抗張力 | 60〜70 MPa |

| Notched Izodの衝撃 | > 20 kJ/m² |

| 熱偏向温度 | 140〜150°C |

TPO/TPU:柔軟性は機能を満たします

TPOバンパー材料とカーバンパーモールディング用のTPUは、柔軟性で知られている熱可塑性エラストマーです。 彼らは提供します:

-

柔軟性: 永久的な変形なしに衝撃を吸収します。

-

天気抵抗: さまざまな環境条件でうまく機能します。

-

軽量: 全体的な車両の効率に貢献します。

これらの材料は、柔軟なバンパーコンポーネントを必要とするSUVや車両でよく使用されます。

キープロパティ:

| 財産 | TPO | TPU |

|---|---|---|

| 密度 | 0.90〜1.05 g/cm³ | 1.10–1.25 g/cm³ |

| 抗張力 | 20〜30 MPa | 30〜50 MPa |

| 休憩時の伸び | 100〜500% | 200〜600% |

| サービス温度範囲 | –40〜100°C | –30〜80°C |

プラスチック材料がバンパー金型の設計にどのように影響するか

車のバンパープラスチック材料の選択は、バンパー金型の設計に直接影響します。 さまざまな材料には具体的な考慮事項が必要です。

-

冷却システム: さまざまな熱特性を持つ材料は、調整された冷却戦略を必要とします。

-

排出メカニズム: 柔軟性と収縮率はエジェクターの設計に影響します。

-

表面仕上げ要件: 材料の選択は、達成可能な表面品質に影響を与えます。

設計プロセスの早い段階で金型メーカーと協力すると、材料特性と金型設計の間の互換性が保証され、効率的な生産と高品質の部品が生まれます。

車のバンパープロジェクトに適したプラスチック材料を選択する

適切な車のバンパープラスチック材料を選択するには、パフォーマンス要件、審美的な目標、コストの制約のバランスを取ります。 各資料のプロパティを理解することで、特定のプロジェクトのニーズに合わせた情報に基づいた意思決定が可能になります。

バンパー金型のニーズに合わせてHuazhiテクノロジーを選択するのはなぜですか?

Huazhiテクノロジー自動車用途向けの射出型とダイキャスティング型の設計と製造を専門としています。 私たちの専門知識には以下が含まれます:

-

カスタマイズされたソリューション: 独自の仕様を満たすためのカスタマイズされた金型デザイン。

-

高度なテクノロジー: 最先端の機器とプロセスの利用。

-

品質保証: 高精度の耐久性のある型を提供することへのコミットメント。

-

専門家の相談: 材料の選択と設計の最適化に関する専門的なガイダンス。

-

認定ISO 9001:2015品質管理とHACCP/GMA -SAFEコンプライアンス。

Huazhi Technologyとの提携により、信頼性が高く、効率的で高品質のバンパー金型生産が保証されます。

結論

適切な車のバンパープラスチック材料を選択するには、パフォーマンス、美学、コスト、および処理可能性のバランスを取ります。費用対効果の高いPPから超耐久性PCおよび柔軟なTPO/TPUまで、各素材は異なるアプリケーションを提供します。 Huazhiと提携して、当社の材料の専門知識と精密成形機能を活用してください。

🚀バンパープロジェクトを最適化する準備はできましたか?お問い合わせ今日は無料の相談と引用のために!

よくある質問

Q1:どの車のバンパープラスチック材料の最適なバランスコストとパフォーマンスですか?

A: PP大量の衝撃的なバンパーアプリケーションに最も経済的なバランスを提供します。

Q2:金型を変更せずにPPからABSに切り替えることはできますか?

A:縮小率が異なるため、ゲートサイズと冷却レイアウトには、マイナーな金型調整が必要になる場合があります。

Q3:どの添加物が紫外線抵抗を改善しますか?

A:妨害されたアミン光安定剤(HAL)とUV吸収体は、一般的にPPとTPOに複合されています。

Q4:柔軟なプラスチックは構造の安全性を損ないますか?

A: TPO/TPUクラッシュを持つセクションではなく、トリムとオーバーレイに使用されます。頑丈なコアはPPまたはABSのままです。

Q5:マテリアルパフォーマンスの比較を取得するにはどうすればよいですか?

A:引張、衝撃、および熱特性を比較する特注の材料データシートパッケージについては、Huazhiに連絡してください。